Изобретение относится к области измерения давления и может быть использовано в измерительной технике при изготовлении тонкопленочных тензорезисторных датчиков для преобразования давления в электрический сигнал.

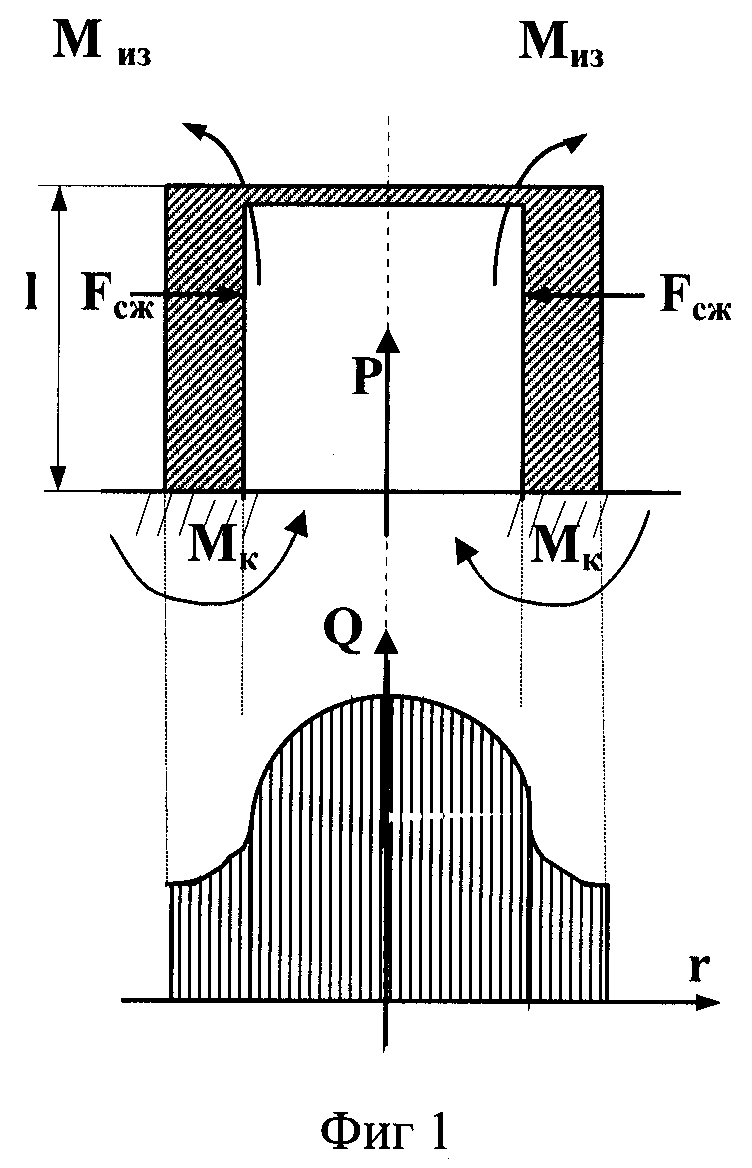

Известен чувствительный элемент тонкопленочного тензорезисторного датчика, включающий жесткозащемленную мембрану, на которую воздействует измеряемое давление Р, и установленные на нем тонкопленочные тензорезисторы (см. а.с. № 301582, 1971 г.), принятый за прототип. Расчетная схема чувствительного элемента с жесткозащемленной мембраной и эпюра распределения температур по телу чувствительного элемента при изменении температуры рабочей среды Р представлены на фиг.1.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве при воздействии на приемную полость упругого элемента (УЭ) измеряемой среды Р с температурой, отличной от температуры окружающей среды, из-за оттока тепла от центра мембраны к более массивной заделке (цилиндрическая часть УЭ), на внешней поверхности мембраны появится неравномерное тепловое поле. Так как температура более массивной цилиндрической части УЭ ниже температуры мембраны, то мембрана подвергается сжимающим усилиям Fсж и в ней возникают изгибающие моменты Миз. Наибольшему нагреву (охлаждению) подвергается центр мембраны. И наконец, в месте заделки цилиндрической части УЭ в корпус в связи с тем, что последний еще более массивный, чем цилиндрическая заделка, при воздействии температуры измеряемой среды возникают изгибающие моменты Мк. Таким образом, при воздействии на приемную часть УЭ измеряемой среды в цилиндрической части последнего и в самой мембране возникают неравномерные температурные поля и поля температурных деформаций, которые приводят к появлению дополнительных температурных погрешностей.

Сущность изобретения заключается в следующем.

Задачей, на решение которой направлено заявляемое изобретение, является исключение причин, вызывающих эти дополнительные погрешности, то есть исключение на поверхности мембраны УЭ, где устанавливаются тонкопленочные тензорезисторы, неравномерности температурного поля и поля температурных деформаций.

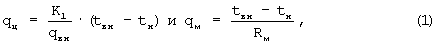

Принципиально для получения равномерного поля в зоне установки тензорезисторов необходимо иметь равенство тепловых потоков, проходящих через мембрану и цилиндрическую заделку qц=qм.

Так как толщина цилиндра значительно меньше его длины, а толщина мембраны значительно меньше ее наружного радиуса, то, в первом приближении, для описания тепловых потоков, проводящих через мембрану и тонкий цилиндр, можно воспользоваться формулами

где  - термическое сопротивление мембраны;

- термическое сопротивление мембраны;

- коэффициент теплопередачи, отнесенный к единице длины цилиндрической стенки;

- коэффициент теплопередачи, отнесенный к единице длины цилиндрической стенки;

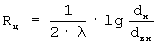

- линейное термическое сопротивление теплопередачи полого цилиндра;

- линейное термическое сопротивление теплопередачи полого цилиндра;

hм - толщина мембраны;

λ - коэффициент теплопроводности материла УЭ;

dн и dвн - наружный и внутренний диаметры цилиндрической части УЭ соответственно;

tн и tвн - температура наружной и внутренней поверхностей мембраны и цилиндрической части УЭ соответственно.

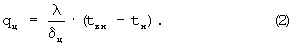

Так как dн/dвн → 1, в силу ранее принятого предположения, то, воспользовавшись первым членом разложения в ряд функции lgdн/dвн и заменяя через толщину δ ц цилиндрической части УЭ выражение (dн-dвн)(1/2, можно записать выражение теплового потока через цилиндрическую часть УЭ в виде

Тогда, подставляя значение RМ в формулу теплового потока через мембрану и приравнивая тепловые потоки через мембрану и цилиндрическую часть УЭ согласно принятому условию (см. уравнения (1) и (2)), можно определить требования, предъявляемые к УЭ, необходимые для получения равномерного температурного поля на поверхности мембраны:

То есть для получения равномерного температурного поля на поверхности мембраны, в первом приближении, необходимо, чтобы толщины мембраны и стенки цилиндрической части УЭ были равны.

Получив равномерное температурное поле по телу УЭ, одновременно исключаются как сжимающие мембрану усилия Fсж, так и изгибающие моменты Миз, а соответственно, и температурные деформации, возникающие из-за их наличия. Однако введенные конструктивные изменения в форму УЭ не полностью решают вопрос исключения температурных деформаций на поверхности мембраны, так как не решен вопрос по исключению влияния изгибающего момента Мк в зоне установки УЭ в корпус на деформацию мембраны.

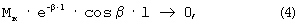

Условие распределения момента вдоль оси полого цилиндра может быть записано в виде

где l - расстояние вдоль оси цилиндра от места соединения УЭ в корпусе;

d - средний диаметр цилиндрический части УЭ;

δ н - толщина цилиндрической части УЭ.

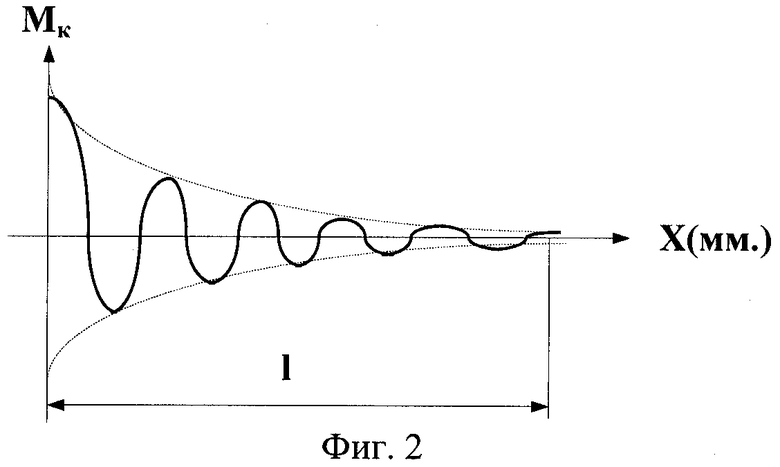

В соответствии с выражением (4) график изменения момента вдоль оси цилиндрической части УЭ имеет вид, представленный на фиг.2.

Из графика видно, что условие отсутствия влияния момента Мк на деформацию мембраны может быть получено двумя конструктивными решениями. Либо длина цилиндрической части УЭ должна быть выбрана в узле пересечения функции Мк с осью X, либо его длина должна быть такой, чтобы величиной изгибающего момента можно было пренебречь. Однако первое решение хотя и позволяет получить минимальную длину цилиндрической части УЭ, но технологически выдержать расчетный размер l с точностью, при которой Мк будет близок к нулю, представляет значительную трудность. Поэтому на практике, как правило, выбирают второй путь решения данной задачи.

В этом случае конструкция УЭ становится развязанной от всех видов деформаций корпусных элементов, и таким образом решается вопрос не только развязки рабочей мембраны от влияния температурных деформаций корпуса, но и от момента затяжки.

Однако в полученной конструкции, по сравнению с прототипом, на мембране при воздействии измеряемого давления будут иметься только деформации одного знака (растяжение) как для окружных, так и для радиальных деформаций с максимальным значением в центре мембраны и нулевыми у ее заделки в цилиндрическую часть.

Технический результат - минимизации температурной погрешности в процессе работы в нестационарных температурных режимах.

Указанный технический результат при осуществлении изобретения достигается тем, что чувствительный элемент тонкопленочного тензорезисторного датчика давления включает жесткозащемленную мембрану с массивной цилиндрической заделкой и установленные на мембране тонкопленочные тензорезисторы таким образом, что два тонкопленочных тензорезистора, воспринимающие деформации растяжения, расположены по диаметру в центре мембраны или по окружности с максимальным приближением к центру мембраны.

Особенность заключается в том, что толщина и диаметр рабочей части мембраны определяются из условия требуемой чувствительности тензорезисторного датчика к измеряемому давлению, а наружный диаметр цилиндрической заделки формируется за счет соосной с мембраной концентрической проточки таким образом, чтобы толщина цилиндрической заделки мембраны равна толщине мембраны, а глубина концентрической проточки определяется из условия отсутствия влияния на мембрану крутящего момента, возникающего в месте крепления цилиндрической заделки в корпусе чувствительного элемента тонкопленочного тензорезисторного датчика давления, а в концентрической проточке, по ее внешнему диаметру, по плотной посадке установлена цилиндрическая прокладка из материала с большим коэффициентом теплового сопротивления таким образом, что между внутренним диаметром цилиндрической прокладки и внешним диаметром цилиндрической заделки есть воздушный зазор, а тонкопленочные тензорезисторы, предназначенные для компенсации температурной погрешности в нестационарном температурном режиме, расположены в зоне отсутствия деформации от измеряемого давления по окружности мембраны в зоне ее перехода в цилиндрическую заделку или в зоне цилиндрической заделки мембраны, причем все тонкопленочные тензорезисторы собраны в мостовую измерительную цепь попарно в противолежащие плечи.

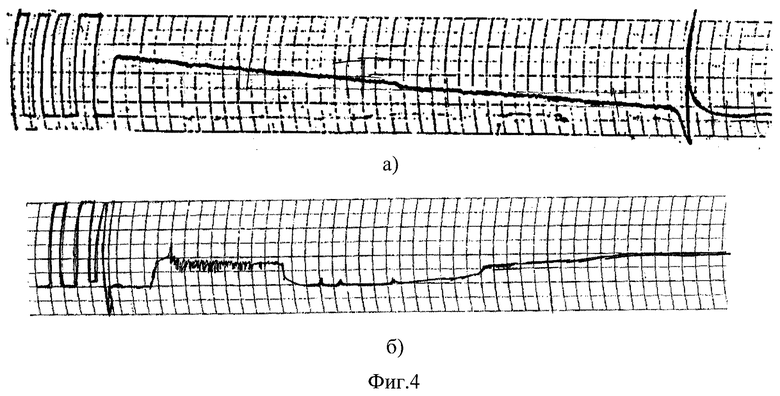

На фиг.3 представлена конструкция заявляемого устройства.

Устройство содержит корпус 1 чувствительного элемента тонкопленочною тензорезисторного датчика давления, жесткозащемленную мембрану 2 с массивной цилиндрической заделкой 3. На мембране 2 установлены тонкопленочные тензорезисторы 4, 5, 6, 7. Тонкопленочные тензорезисторы 4, 5 воспринимают деформации растяжения и расположены либо по диаметру в центре мембраны 2, либо по окружности с максимальным приближением к центру мембраны 2. Тонкопленочные тензорезисторы 6, 7 предназначены для компенсации температурной погрешности в нестационарном температурном режиме и расположены в зоне отсутствия деформации от измеряемого давления по окружности мембраны 2 в зоне ее перехода в цилиндрическую заделку 3, либо в зоне цилиндрической заделки 3 мембраны 2. Тонкопленочные тензорезисторы 4, 5, 6, 7 собраны в мостовую измерительную цепь попарно в противолежащие плечи.

В данной конструкции толщина мембраны h и диаметр рабочей части мембраны dвн определяются из условия получения требуемой чувствительности металлопленочного тензорезисторного датчика к измеряемому давлению. Наружный диаметр цилиндрической заделки dн формируется за счет соосной с мембраной 2 концентрической проточки 8 и определяется из соотношения

dн=dвн+2h.

Толщина цилиндрической заделки 3 мембраны 2 равна толщине мембраны 2. Глубина концентрической проточки 8 l определяется из условия отсутствия влияния на мембрану крутящего момента, возникающего в месте крепления цилиндрической заделки мембраны 2 в корпусе 1 чувствительного элемента и определяется из выражения (4).

В связи с тем, что излучение вдоль цилиндрической заделки мембраны 2 будет различно, так как зависит от разности температур корпуса 1 и цилиндрической заделки 3 мембраны 2 (мембрана 2 прогревается от измеряемой среды быстрее корпуса 1 и равномерно по диаметру, а корпус 1 медленнее и неравномерно - тепловые потоки направлены снизу вверх), то для исключения возникновения температурных деформаций в зоне цилиндрической заделки 3 мембраны 2 необходимо выровнить разность температур по всей длине цилиндрической заделки 3 мембраны 2 в течение термоудара. Это можно выполнить за счет введения прокладки из материала с большим коэффициентом теплового сопротивления. Поэтому в конструкцию чувствительного элемента введена такая цилиндрическая прокладка 9, которую устанавливают по плотной посадке наружным диаметром в концентрическую проточку 8, по ее внешнему диаметру так, чтобы между внутренним диаметром цилиндрической прокладки 9 и наружным диаметром цилиндрической заделки 3 мембраны 2 был воздушный зазор.

Работа устройства осуществляется следующим образом.

Измеряемое давление подается в корпус 1 чувствительного элемента тонкопленочного тензорезисторного датчика и воздействует на мембрану 2, которая преобразует давление в деформацию растяжения на ее поверхности. Тонкопленочные тензорезисторы 4 и 5, установленные в центре мембраны 2, воспринимают деформацию и на основании тензоэффекта преобразуют ее в изменение своего сопротивления. Два других тонкопленочных тензорезистора 6 и 7, установленные по окружности в зоне цилиндрической заделки, не воспринимают деформацию от измеряемого давления, но находятся в равных температурных условиях с тонкопленочными тензорезисторами 4 и 5 в каждый момент времени в течение всего времени термостабилизации металлопленочного тензорезисторного датчика и используются в качестве компенсационных тензорезисторов. При изготовлении из тонкопленочных тензорезисторов 4, 5, 6, 7 мостовой измерительной цепи, при воздействии измеряемого давления, на измерительной диагонали моста появится выходной сигнал, прямо пропорциональный измеряемому давлению. Так как все четыре тонкопленочных тензорезистора находятся в одинаковых температурных условиях в каждый момент времени, то их сопротивление от температуры будет уходить на одинаковую величину и в одну сторону. Тогда, исходя из баланса мостовой схемы

R1·R4-R2·R3=0,

температурные изменения будут скомпенсированы в любой момент времени в течение всего времени термостабилизации металлопленочного тензорезисторного датчика.

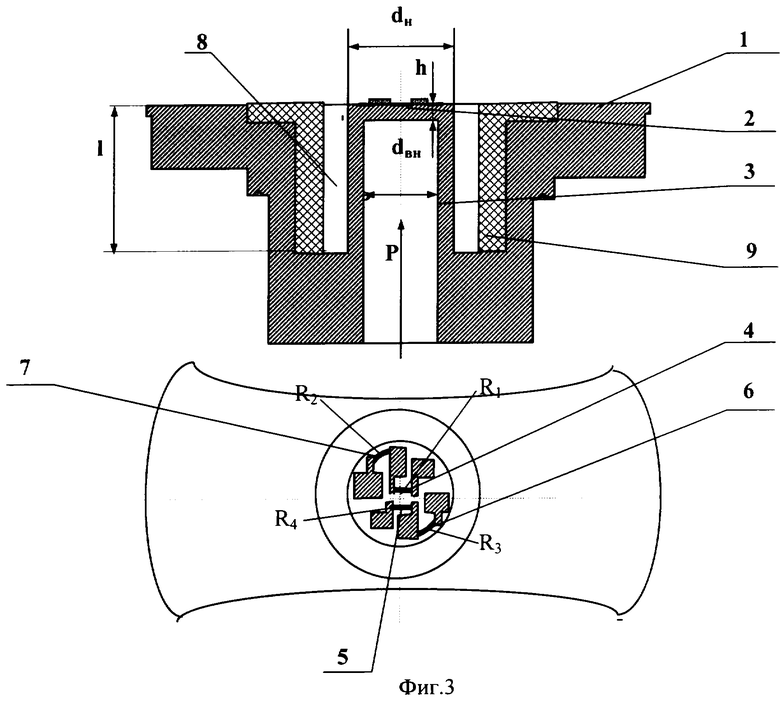

Сравнительные экспериментальные испытания прототипа и предлагаемой конструкции показали правильность выбранного решения. На фиг.4 представлены осциллограммы изменения начальных выходных сигналов обеих конструкций (для прототипа на фиг.4, а), а для предлагаемого устройства на фиг.4, б) при воздействии на приемную полость металлопленочных тензорезисторных датчиков жидкого азота. Сравнительный анализ результатов испытаний показал:

1. Время термостабилизации у предлагаемой конструкции находится в пределах 132-174 с, что приблизительно в 2 раза меньше, чем у прототипа, время стабилизации которого от 189 до 384 с. Это объясняется тем, что цилиндрическая часть УЭ длиной l и толщиной h является для мембраны предлагаемой конструкции тепловой развязкой, в результате чего термостабилизация мембраны и, соответственно, измерительной схемы заканчивается раньше, чем термостабилизация металлопленочного тензорезисторного датчика в целом.

2. Максимальная аддитивная чувствительность предлагаемой конструкции в нестационарном тепловом режиме находится в пределах от 1,25· 10-4 1/° С до 1,7· 10-4 1/° С, что не превышает 3,4% погрешности на весь диапазон температур 200° С и находится в пределах допустимой погрешности для стационарного теплового режима. Это более чем в 8 раз ниже чем у прототипа, аддитивная погрешность которого в нестационарном тепловом режиме не превышает 28% на весь диапазон температур 200° С, что принципиально не позволяет использовать прототип при работе в нестационарных температурных режимах.

Таким образом, предлагаемая конструкция обладает равномерным температурным полем и полем температурных деформаций по поверхности мембраны в каждый момент времени в течение всего времени термоудара.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ МЕХАНИЗМА ОБРАЗОВАНИЯ АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ ДАВЛЕНИЯ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ | 2003 |

|

RU2253087C2 |

| СПОСОБ ТЕМПЕРАТУРНОЙ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ | 2004 |

|

RU2259537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРНЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛМЕНТОВ | 2003 |

|

RU2231023C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2235981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ТЕРМОУСТОЙЧИВЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С МЕМБРАНОЙ, ИМЕЮЩЕЙ ЖЁСТКИЙ ЦЕНТР | 2015 |

|

RU2601613C1 |

Изобретение относится к области измерения давления и может быть использовано в измерительной технике при изготовлении тонкопленочных тензорезисторных датчиков для преобразования давления в электрический сигнал. Предложен чувствительный элемент тонкопленочного тензорезисторного датчика давления, включающий жесткозащемленную мембрану с массивной цилиндрической заделкой и установленные на мембране тонкопленочные тензорезисторы таким образом, что два тонкопленочных тензорезистора, воспринимающие деформации растяжения, расположены по диаметру в центре мембраны или по окружности с максимальным приближением к центру мембраны, а два тонкопленочных тензорезистора, предназначенные для компенсации температурной погрешности в нестационарном температурном режиме, расположены в зоне отсутствия деформации от измеряемого давления по окружности мембраны в зоне ее перехода в цилиндрическую заделку или в зоне цилиндрической заделки мембраны, причем все тонкопленочные тензорезисторы собраны в мостовую измерительную цепь попарно в противолежащие плечи. Толщина и диаметр рабочей части мембраны определяются из условия требуемой чувствительности тензорезисторного датчика к измеряемому давлению. Наружный диаметр цилиндрической заделки формируется за счет соосной с мембраной концентрической проточки таким образом, чтобы толщина цилиндрической заделки мембраны была равна толщине мембраны, а глубина концентрической проточки определяется из условия отсутствия влияния на мембрану крутящего момента, возникающего в месте крепления цилиндрической заделки в корпусе чувствительного элемента тонкопленочного тензорезисторного датчика давления. В концентрической проточке, по ее внешнему диаметру, по плотной посадке установлена цилиндрическая прокладка из материала с большим коэффициентом теплового сопротивления таким образом, что между внутренним диаметром цилиндрической прокладки и внешним диаметром цилиндрической заделки есть воздушный зазор. Технический результат - минимизация температурной погрешности в процессе работы в нестационарных температурных режимах. 4 ил.

Чувствительный элемент металлопленочного тензорезисторного датчика давления, включающий жесткозащемленную мембрану с массивной цилиндрической заделкой и установленные на мембране тонкопленочные тензорезисторы таким образом, что два тонкопленочных тензорезистора, воспринимающих деформации растяжения, расположены по диаметру в центре мембраны или по окружности с максимальным приближением к центру мембраны, отличающийся тем, что толщина и диаметр рабочей части мембраны определяются из условия требуемой чувствительности тензорезисторного датчика к измеряемому давлению, а наружный диаметр цилиндрической заделки формируется за счет соосной с мембраной концентрической проточки таким образом, чтобы толщина цилиндрической заделки мембраны была равна толщине мембраны, а глубина концентрической проточки определяется из условия отсутствия влияния на мембрану крутящего момента, возникающего в месте крепления цилиндрической заделки в корпусе чувствительного элемента тонкопленочного тензорезисторного датчика давления, а в концентрической проточке, по ее внешнему диаметру, по плотной посадке установлена цилиндрическая прокладка из материала с большим коэффициентом теплового сопротивления таким образом, что между внутренним диаметром цилиндрической прокладки и внешним диаметром цилиндрической заделки есть воздушный зазор, а тонкопленочные тензорезисторы, предназначенные для компенсации температурной погрешности в нестационарном температурном режиме, расположены в зоне отсутствия деформации от измеряемого давления по окружности мембраны в зоне ее перехода в цилиндрическую заделку или в зоне цилиндрической заделки мембраны, причем все тонкопленочные тензорезисторы собраны в мостовую измерительную цепь попарно в противолежащие плечи.

| ДАТЧИК ДАВЛЕНИЯ | 0 |

|

SU301582A1 |

| Тензорезисторный датчик давления | 1990 |

|

SU1756781A1 |

| Способ настройки тензорезисторного датчика абсолютного давления | 1986 |

|

SU1345074A1 |

| US 3080757, 12.03.1963 | |||

| US 4086557, 25.04.1978 | |||

| JP 58022933, 10.02.1983. | |||

Авторы

Даты

2004-11-20—Публикация

2003-05-27—Подача