Изобретение относится к измерительной технике и может быть использовано при изготовлении датчиков давления повышенной точности, устойчивых к воздействию нестационарных температур.

Современные тонкопленочные тензорезисторные датчики давления относятся к изделиям нано- и микросистемной техники [1, 2], они содержат нано- и микроэлектромеханические системы (НиМЭМС), состоящие из упругого элемента (УЭ) простой (мембрана, стержень, балка и т.п.) или сложной формы (две мембраны, соединенные между собой штоком; мембрана, соединенная со стержнем; балка с отверстиями и прорезями и др.), гетерогенной структуры, герметизирующей контактной колодки, соединительных проводников. Гетерогенная структура состоит из нано- и микроразмерных тонкопленочных диэлектрических, тензорезистивных, терморезистивных, контактных и других слоев, сформированных на мембране. В случае металлической мембраны высота ее микронеровностей составляет не более 50-100 нм. По данным последних исследований толщина тензорезистивного слоя может иметь 40-100 нм. Образованные в гетерогенной структуре элементы (тензорезисторы, терморезисторы, контактные проводники и др.) объединяются в измерительную цепь.

Известны тензорезисторные датчики давления с тензорезисторами, расположенными на мембране в радиальном направлении и соединенными в мостовую измерительную цепь, и способы их изготовления [3, 4]. Их общим недостатком является низкая точность в условиях воздействия нестационарных температур (термоудара) измеряемой среды, они требуют дополнительных термокомпенсационных элементов (терморезисторов) и их подстройки. Это связано с появлением градиента температуры по радиусу мембраны, наличием температурного коэффициента сопротивления тензорезисторов, неравномерного нагрева тензорезисторов и его частей. В результате появляется разбаланс мостовой измерительной цепи, не связанный с измеряемым давлением, точность измерения давления резко снижается. Погрешность от воздействия термоудара может достигать 30-60%, тогда как в обычных условиях обеспечивается погрешность 0,5-1,5%. Воздействие термоудара можно наблюдать, к примеру, при заполнении приемной полости датчика жидким азотом.

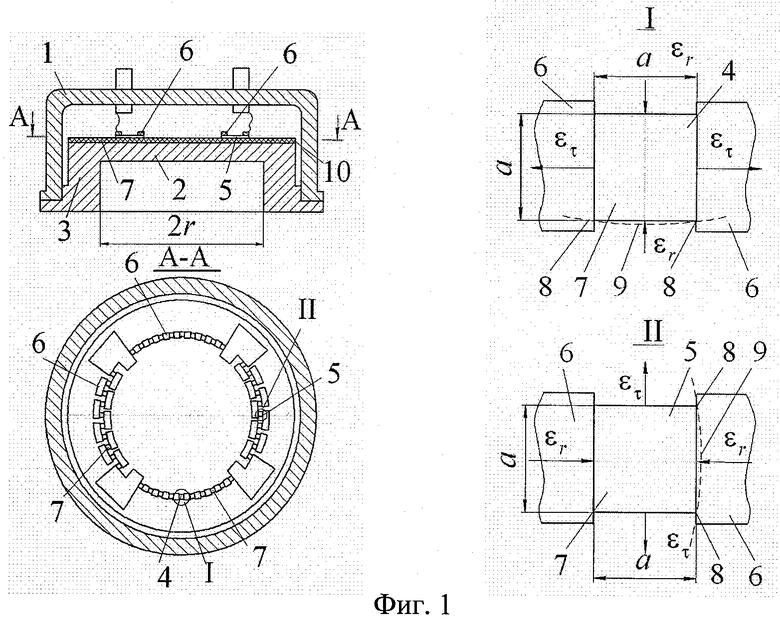

Наиболее близким по технической сущности к предлагаемому решению является способ изготовления нано- и микроэлектромеханической системы датчика давления с применением тонкопленочной нано- и микроэлектронной технологии и датчик давления на его основе [5]. Он заключается в том, что на планарной стороне металлической мембраны методом термического испарения образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, тензорезистивные и контактные слои, после чего с использованием методов фотолитографии и травления на периферии мембраны (вблизи места заделки мембраны) формируют по окружности одинакового радиуса радиальные и окружные тензорезисторы из идентичных тензоэлементов, контактные проводники и контактные площадки к ним. Тензорезисторный датчик давления, изготовленный таким способом, содержит вакуумированный корпус 1 (фиг.1), тонкопленочную нано- и микроэлектромеханическую систему, состоящую из упругого элемента в виде круглой жесткозащемленной мембраны 2, выполненной за одно целое с основанием 3, на которой расположены соединенные в мостовую схему окружные 4 и радиальные 5 тензорезисторы. Они выполнены в виде соединенных низкоомными перемычками 6 и равномерно размещенных по периферии мембраны идентичных тензоэлементов 7. Каждый из них касается двумя вершинами 8 границы 9 мембраны. Диэлектрик 10 выполнен в виде тонкопленочной структуры Cr-SiO-SiO2, тензоэлементы 7 - в виде структуры Х20Н75Ю, перемычки 6 - в виде структуры V-Au.

Поскольку тензоэлементы идентичны и находятся на периферии мембраны на одинаковом расстоянии от ее центра, то, несмотря на нестационарный характер изменения температуры (Ti) на планарной стороне мембраны температуры тензоэлементов окружных и радиальных тензорезисторов, изменяясь, со временем будут одинаковы в каждый момент времени. Одинаковая температура радиальных и окружных тензорезисторов в каждый момент времени вызывает практически одинаковые изменения сопротивлений тензорезисторов, которые вследствие включения тензорезисторов в мостовую схему взаимно компенсируются.

Недостатком известного способа изготовления и конструкции является сравнительно большая нелинейность измерительной цепи, которая обусловлена тем, что установленные на периферии мембраны окружные и радиальные тензорезисторы неодинаково деформируются. Окружные тензорезисторы, находящиеся на периферии мембраны, испытывают меньшие деформации (окружные, εφ), чем испытывают деформации (радиальные, εr) радиальные тензорезисторы. Вследствие этого происходит неодинаковое изменение сопротивлений тензорезисторов смежных плеч мостовой измерительной цепи. Появляется погрешность от нелинейности.

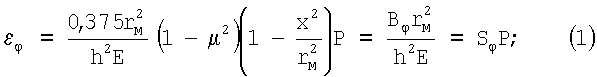

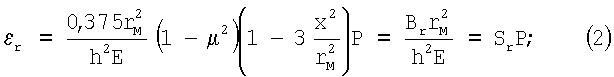

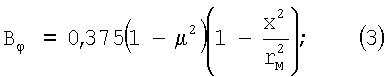

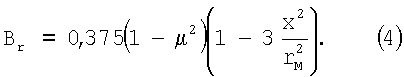

Между деформациями и приложенным давлением существует связь (функция преобразования) [3]:

где х - текущая координата радиуса; rM - радиус мембраны; Е - модуль упругости материала мембраны; µ - коэффициент Пуассона; Bφ, Br - конструктивные коэффициенты чувствительности мембраны к давлению для случаев использования окружных и радиальных деформаций; Sφ, Sr - чувствительности мембраны при использовании окружных и радиальных деформаций соответственно.

Как показывают выражения (1) и (2), функция преобразования определяется геометрическими размерами мембраны (радиусом и толщиной), характеристикой материала (модулем упругости) и коэффициентом Пуассона и зависит от того, какая деформация (радиальная или окружная) используется в качестве рабочей. Кроме того, она зависит от величины текущего радиуса.

Как видно из формул (1) и (2), функция преобразования прямо пропорциональна конструктивным коэффициентам чувствительности мембраны к давлению для случаев использования окружных и радиальных деформаций:

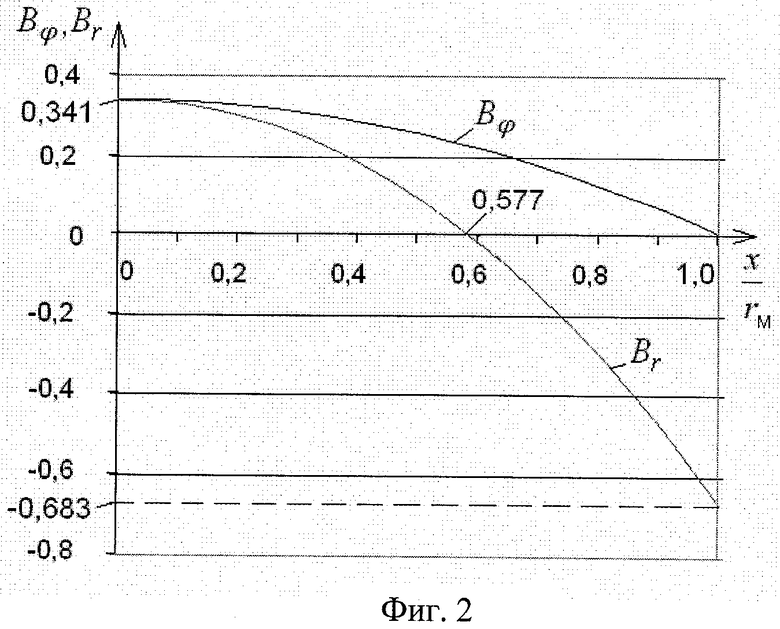

Приняв µ=0,3 (так как для изготовления упругих элементов обычно используются металлы) можно получить зависимости коэффициентов Bφ и Br от текущего радиуса мембраны, которые представлены на фиг.2.

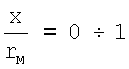

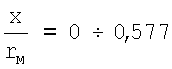

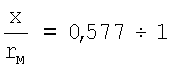

Из фиг.2 видно, что у мембраны имеются три зоны деформаций. Одна зона расположена в пределах  и соответствует использованию окружных деформаций. В этой зоне конструктивный коэффициент чувствительности имеет максимальное значение в центре мембраны и равен 0,341. Вторая и третья зоны деформаций соответствуют использованию радиальных деформаций и расположены в пределах

и соответствует использованию окружных деформаций. В этой зоне конструктивный коэффициент чувствительности имеет максимальное значение в центре мембраны и равен 0,341. Вторая и третья зоны деформаций соответствуют использованию радиальных деформаций и расположены в пределах  и

и  соответственно. Для второй зоны максимальное значение конструктивного коэффициента также равно 0,341, а для третьей зоны - 0,683.

соответственно. Для второй зоны максимальное значение конструктивного коэффициента также равно 0,341, а для третьей зоны - 0,683.

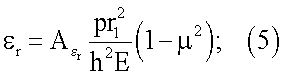

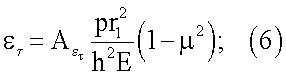

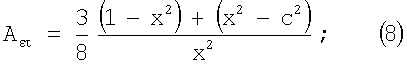

Аналитические формулы для расчета деформаций мембраны с жестким центром имеют следующий вид [6]:

где r1 - радиус мембраны; Аεr, Аετ - безразмерные коэффициенты, зависящие только от текущего относительного радиуса, и отношения радиуса жесткого центра к радиусу мембраны. Эти коэффициенты определяют по формулам

где х - текущий радиус мембраны; с - безразмерный коэффициент, равный отношению радиуса жесткого центра к радиусу мембраны; с=r0/r1 (r0 - радиус жесткого центра).

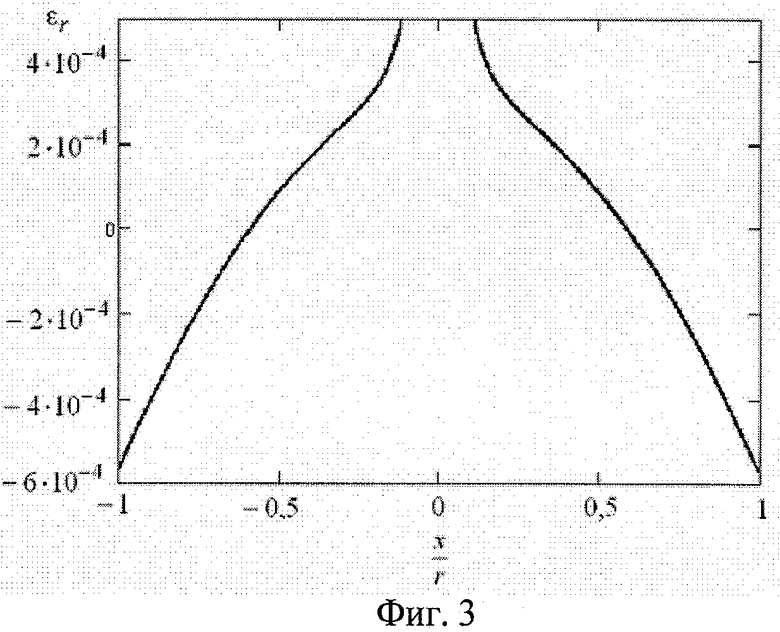

На фиг.3 показан график, полученный с помощью выражения (5) при c=0,1 и p=106 Па.

Как видно из фиг.3, деформации вблизи и в области жесткого центра стремятся к бесконечности, что не соответствует действительности. Это говорит об ограничении применимости формулы вблизи жесткого центра. Более точные расчеты можно провести с использованием метода конечных разностей или метода сеток.

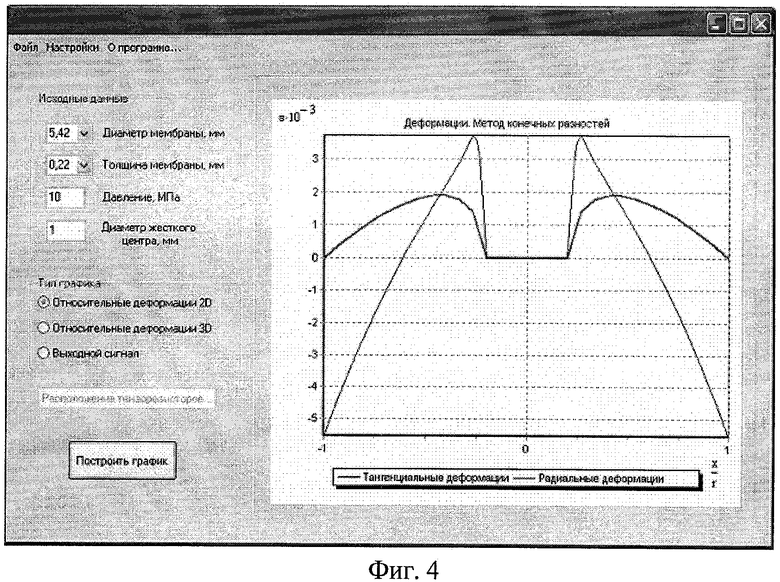

На фиг.4 показаны зависимости радиальных и окружных (тангенциальных) деформаций мембраны с жестким центром, полученные с использованием алгоритма и программы [7] при следующих исходных данных: диаметр мембраны - 5,42 мм, толщина мембраны - 0,22 мм, диаметр жесткого центра - 1 мм, давление - 10 МПа.

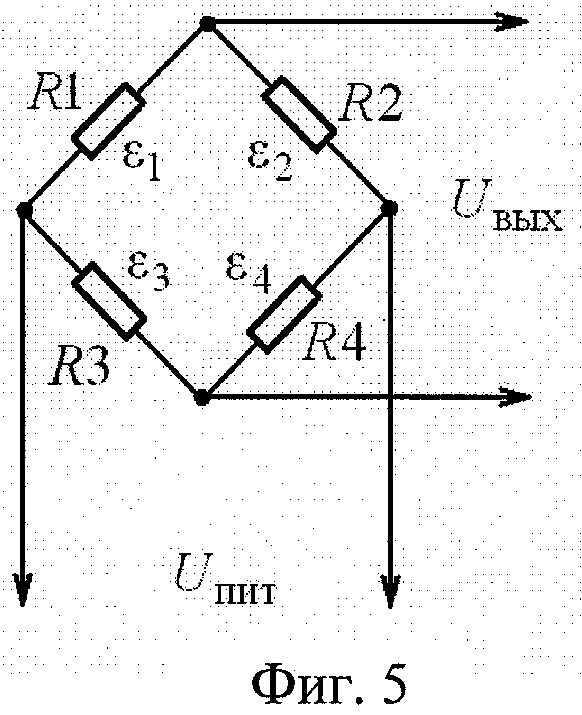

Очевидно, что при расположении окружных и радиальных тензорезисторов на периферии мембраны в области различных по величине относительных деформаций εφ и εr, относительные изменения сопротивлений окружных и радиальных тензорезисторов будут различны. При этом возникает нелинейность измерительной цепи датчика, которая зависит от коэффициента симметрии k и относительных изменений сопротивлений плеч измерительной цепи ε1, ε2, ε3, ε4 [8]. На фиг.5 показан измерительный мост с тензорезисторами R1, R2, R3 и R4, которым соответствуют относительные изменения сопротивлений ε1, ε2, ε3, ε4 при воздействии деформаций.

Для тензорезисторных датчиков, у которых относительное изменение сопротивления одного плеча обычно не превышает 0,01, при k=1 величина нелинейности составляет ~0,3÷0,6%, если рабочими являются два плеча.

Таким образом, при изготовлении нано- и микроэлектромеханической системы датчика давления с использованием известного способа и датчика давления на его основе, путем формирования тензорезисторов на периферии мембраны возникает погрешность от нелинейности измерительной цепи, которая обусловлена возникновением несимметрии сопротивлений и различием относительных изменений сопротивлений окружных и радиальных тензорезисторов при деформациях мембраны, так как восприятие относительных деформаций радиальными и окружными тензоэлементами отличаются друг от друга. Как видно из фиг.4, на периферии мембраны окружные деформации стремятся к нулю.

Недостатком известного способа и датчика давления на его основе является также и то, что при формировании окружных и радиальных тензорезисторов на периферии мембраны температурные деформации окружных (ετ(T)) и радиальных (εr(T)) тензорезисторов при воздействии нестационарных температур (термоудара) различны. Так в начальный момент времени при заполнении приемной полости датчика жидкостью с температурой, отличающейся от температуры датчика, возникает неравномерное температурное поле по поверхности мембраны. Градиент температуры между центром мембраны и ее периферией в первые секунды с момента начала действия термоудара может превышать десятки градусов. При воздействии криогенных температур происходит сжатие центральной части мембраны, которое влечет за собой растяжение радиальных тензорезисторов, установленных на периферии мембраны. При этом, вследствие разной ориентации относительно радиуса мембраны, сопротивления окружных и радиальных тензоэлементов меняются на разные величины. В результате возникает температурная погрешность, обусловленная различным восприятием тензоэлементов температурных деформаций мембраны.

Техническим результатом изобретения является повышение точности измерения датчиков давления, имеющих мембрану с жестким центром, путем улучшения линейности выходной характеристики в условиях воздействия нестационарных температур (термоудара) измеряемой среды за счет того, что радиальные и окружные тензорезисторы из идентичных тензоэлементов формируют по окружности с радиусом, который перед этим определяют расчетным путем исходя из отношения радиуса жесткого центра r0 к радиусу мембраны R1. При этом окружные тензорезисторы оказываются в зонах одинаковых по величине положительных деформаций, равных по модулю отрицательным деформациям зон, в которых расположены радиальные тензорезисторы. Кроме того, техническим результатом предлагаемого изобретения является повышение точности измерения путем уменьшения температурной погрешности, обусловленной температурными деформациями мембраны с жестким центром при воздействии нестационарных температур, за счет расположения окружных и радиальных тензорезисторов в зонах близких по величине температурных деформаций и компенсации влияния температурных деформаций мембраны с жестким центром в мостовой измерительной цепи.

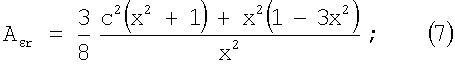

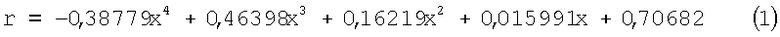

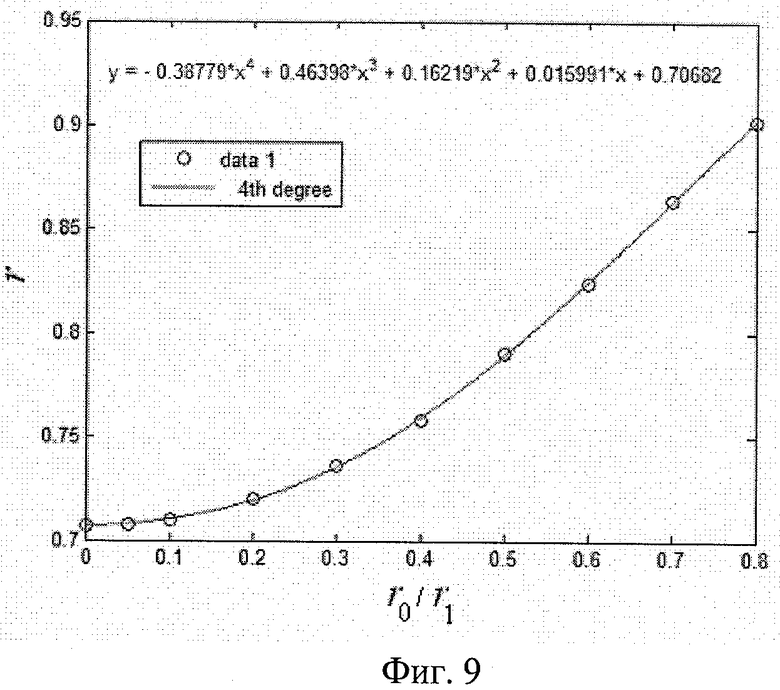

Это достигается тем, что в известном способе изготовления нано- и микроэлектромеханической системы датчика давления с тензорезисторами, установленными на мембране с жестким центром, заключающемся в том, что на планарной стороне металлической мембраны методом термического испарения образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, тензорезистивные и контактные слои, после чего с использованием фотолитографии и травления формируют по окружности одинакового радиуса радиальные и окружные тензорезисторы из идентичных тензоэлементов, контактные проводники и контактные площадки к ним, радиальные и окружные тензорезисторы из идентичных тензоэлементов формируют по окружности с радиусом, который перед этим определяют по соотношению: r=-0,38779х4+0,46398х3+0,16219х2+0,015991х+0,70682, где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1. При этом, датчик давления, изготовленный по п.1, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру, образованной на ней гетерогенной структуры из тонких пленок материалов, герметизирующей контактной колодки, соединительных проводников, в которой сформированные в гетерогенной структуре тензорезисторы, установленные по дуге окружности и в радиальном направлении, состоят из идентичных тензоэлементов в форме квадратов, соединенных тонкопленочными перемычками, включенными в измерительный мост, центры окружных и радиальных тензоэлементов размещены по окружности, радиус которой r определен по соотношению

- отношение радиуса жесткого центра r0 к радиусу мембраны r1. При этом, датчик давления, изготовленный по п.1, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру, образованной на ней гетерогенной структуры из тонких пленок материалов, герметизирующей контактной колодки, соединительных проводников, в которой сформированные в гетерогенной структуре тензорезисторы, установленные по дуге окружности и в радиальном направлении, состоят из идентичных тензоэлементов в форме квадратов, соединенных тонкопленочными перемычками, включенными в измерительный мост, центры окружных и радиальных тензоэлементов размещены по окружности, радиус которой r определен по соотношению

r=-0,38779x4+0,46398x3+0,16219x2+0,015991х+0,70682,

где  отношение радиуса жесткого центра r0 к радиусу мембраны r1.

отношение радиуса жесткого центра r0 к радиусу мембраны r1.

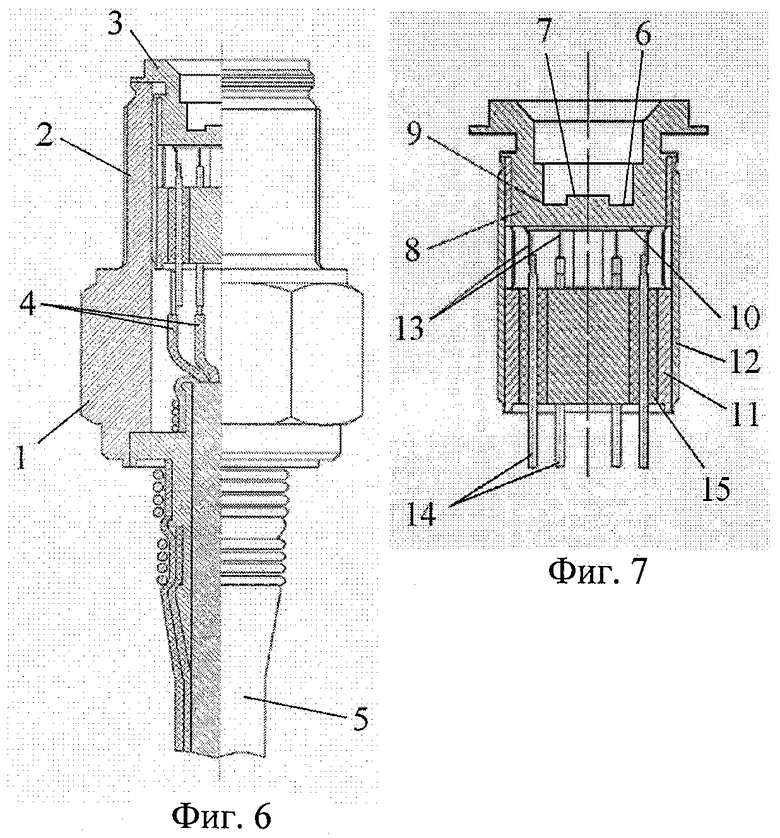

На фиг.6, 7 показана конструкция датчика давления, который изготавливается по предлагаемому способу. Датчик содержит корпус 1 со штуцером 2 (фиг.4), установленную в нем тонкопленочную нано- и микроэлектромеханическую систему (НиМЭМС) 3, выводные проводники 4, кабельную перемычку 5. Тонкопленочная НиМЭМС 3 представляет собой конструктивно законченный модуль, обеспечивающий высокую технологичность сборки датчика.

На фиг.7 отдельно показана тонкопленочная нано- и микроэлектромеханическая система (НиМЭМС) датчика. Она состоит из упругого элемента - круглой мембраны 6 с жестким центром 7, жестко заделанной по контуру, с периферийным основанием 8 за границей 9 мембраны с жестким центром, гетерогенной структуры 10, контактной колодки 11, герметизирующей втулки 12, соединительных проводников 13, выводных колков 14, диэлектрических втулок 15.

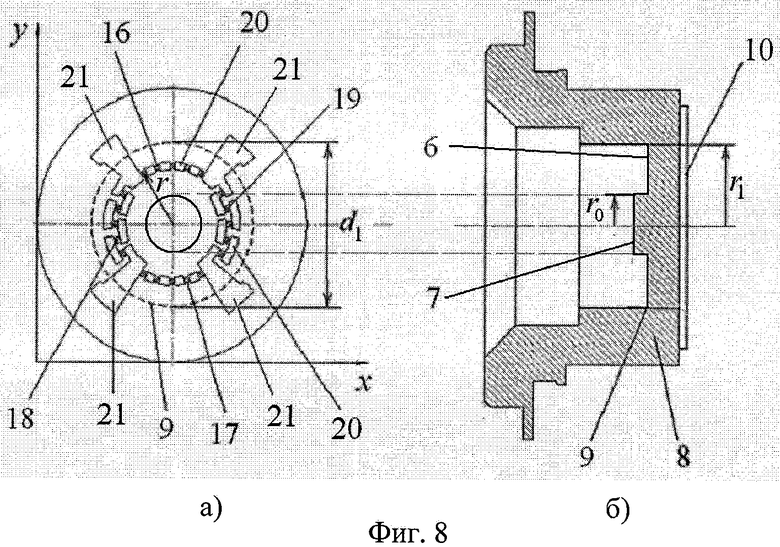

Способ изготовления тонкопленочной НиМЭМС датчика давления реализуется следующим образом. На планарной стороне металлической мембраны 6 с жестким центром 7 методом термического испарения образуют гетерогенную структуру 10 (фиг.8 а, б) из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические (к примеру, подслой Cr, диэлектрик SiO, SiO2), тензорезистивные (к примеру, тензорезистивный слой из материала Х20Н75Ю) и контактные слои (к примеру, подслой из V, слой из Au), после чего с использованием фотолитографии и травления формируют по окружности одинакового радиуса r окружные 16, 17 и радиальные 18, 19 тензорезисторы из идентичных тензоэлементов, контактные проводники 20 и контактные площадки 21 к ним, радиальные и окружные тензорезисторы 16, 17, 18, 19 из идентичных тензоэлементов формируют по окружности с радиусом, который перед этим определяют по соотношению

где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1.

- отношение радиуса жесткого центра r0 к радиусу мембраны r1.

Соотношение (1) было получено в результате моделирования деформаций методом конечных разностей с использованием алгоритма и программы [6]. При изменении соотношений радиусов жесткого центра r0 и радиуса мембраны r1 определялось положение точки равенства окружных и радиальных деформаций (противоположных по знаку: окружных - положительных и радиальных - отрицательных). Затем путем аппроксимации полученных данных с помощью полинома четвертой степени была установлена зависимость относительного радиуса r окружности, для которой выполняется условие равенства положительных окружных и отрицательных (противоположных по знаку) радиальных деформаций, от соотношений радиусов жесткого центра r0 и радиуса мембраны r1. На фиг.9 кружками показаны данные, полученные в результате моделирования с использованием алгоритма и программы [6], непрерывной линией показана кривая, полученная в результате аппроксимации таких данных.

Датчик давления, изготовленный по предлагаемому способу, содержит корпус 1 (фиг.6), установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС) 3 (фиг.6), состоящую из упругого элемента - мембраны 6 (фиг.7, 8б) с жестким центром 7 (фиг.7, 8б), заделанную по контуру, образованной на ней гетерогенной структуры 10 (фиг.7, 8б) из тонких пленок материалов, герметизирующей контактной колодки (из контактной колодки 11, герметизирующей втулки 12, выводных колков 14, диэлектрических втулок 15, представленных на фиг.7), соединительных проводников 13 (фиг.7), в которой сформированные в гетерогенной структуре 10 (фиг.7, 8б) тен-зорезисторы 16-19 (фиг.8а), установленные по дуге окружности и в радиальном направлении, состоят из идентичных тензоэлементов в форме квадратов, соединенных тонкопленочными перемычками 20 (фиг.8а), включенными в измерительный мост. Центры окружных 16, 17 и радиальных 18, 19 (фиг.8) тензорезисторов из идентичных тензоэлементов в форме квадратов размещены по окружности, радиус которой r определен по соотношению

r=-0,38779x4+0,46398x3+0,16219x2+0,015991x+0,70682,

где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1.

- отношение радиуса жесткого центра r0 к радиусу мембраны r1.

Контактные площадки 21 служат для подключения напряжения питания и съема выходного сигнала с измерительного моста из тензорезисторов 16-19.

Гетерогенная структура 10 (фиг.7, 8б) может состоять из четырех нано- и микроразмерных слоев, образованных на металлической мембране 6 (в качестве материала мембраны может быть сталь 36НХТЮ) с высотой микронеровностей не более 50-100 нм (при высоте микронеровностей мембраны более 100 нм становится принципиально невозможным получение устойчивых тонкопленочных структур, а, следовательно, и новых качественных показателей, характерных для датчика).

Первый слой - подслой диэлектрика. Подслой диэлектрика, во-первых, служит демпфером между упругим элементом и диэлектриком для снятия температурных напряжений, возникающих в процессе напыления, а, во-вторых, обеспечивает адгезию диэлектрической пленки с материалом упругого элемента. Толщина подслоя равна 150-300 нм. Материалом подслоя диэлектрика может быть хром, Cr.

Второй - диэлектрический слой. Его задачей является обеспечение электрической изоляции между тензосхемой и упругим элементом в широком диапазоне температур. Поэтому к диэлектрику предъявляются жесткие требования по пористости, высокому удельному сопротивлению и, в связи с тем, что он работает при воздействии значительных механических нагрузок, высоким прочностным характеристикам. В качестве диэлектрического слоя может быть тонкопленочная структура SiO-SiO2.

Третий - резистивный слой. Его толщина составляет 40…100 нм. К нему предъявляются очень жесткие требования: максимальный коэффициент тензочувствительности; высокие механические характеристики; большое удельное сопротивление; высокая температурная стабильность; хорошая адгезия с диэлектрическим слоем и материалом контактных групп; низкое значение температурного коэффициента сопротивления (ТКС); широкий рабочий диапазон температур (от криогенных до 300°С); его температурный коэффициент тензочувствительности (ТКТ) должен быть близок к температурному коэффициенту модуля упругости (ТКМУ) материала упругого элемента и др. Материалом резистивного слоя может быть Х20Н75Ю.

Четвертый слой - контактная группа (площадки, перемычки, проводники). К нему предъявляются следующие требования: хорошая адгезия и низкое переходное сопротивление с материалом тензорезистора; низкое удельное сопротивление; малый уровень тепловой и электромиграции; хорошая свариваемость с выводными проводниками при минимальной толщине; широкий диапазон рабочих температур; низкий уровень окисления при воздействии рабочих температур и во времени. Толщина контактных площадок и проводников для исключения отслоения от диэлектрика, особенно при воздействии широкого диапазона температур, должна быть не более 100 нм. В качестве контактной группы может быть структура V-Au.

Необходимо подчеркнуть, что в предлагаемой конструкции датчика давления тензорезисторы, установленные в окружном направлении 16, 17 и в радиальном направлении 18, 19 и, соответственно, идентичные тензоэлементы в форме квадратов, размещены вдали от периферии (периферийного основания 8) мембраны 6 в зоне с одинаковыми, но противоположными по знаку окружными и радиальными деформациями, причем так, что центры окружных и радиальных тензоэлементов тензорезисторов 16-19 размещены по окружности, радиус которой r определен по соотношению

r=-0,38779x4+0,46398x3+0,16219x2+0,015991x+0,70682,

где  отношение радиуса жесткого центра r0 к радиусу мембраны r1.

отношение радиуса жесткого центра r0 к радиусу мембраны r1.

Датчик давления работает следующим образом. Измеряемое давление приводит к деформации мембрану 6, на которой расположены тензорезисторы 16-19, возникают окружные и радиальные деформации, которые воспринимаются тензоэлементами окружных 16, 17 и радиальных 18, 19 тензорезисторов. Воздействие деформации от измеряемого давления на окружные тензорезисторы 16, 17 приводит к увеличению их сопротивлений, а воздействие деформации от измеряемого давления на радиальные тензорезисторы 18, 19 приводит к уменьшению их сопротивлений. Так как окружные 16, 17 и радиальные 18, 19 тензорезисторы включены соответственно в противоположные плечи измерительного моста, то при подаче на него питающего напряжения формируется выходной сигнал, величина которого связана с измеряемым давлением.

При измерении давления в условиях воздействия нестационарной температуры измеряемой среды, например при воздействии на датчик, установленный на агрегате жидкостного реактивного двигателя, находящегося в нормальных климатических условиях, давления жидкого кислорода или водорода, на поверхности мембраны возникает нестационарное температурное поле. Нестационарное температурное поле возникает и при резком воздействии на датчик жидкого азота.

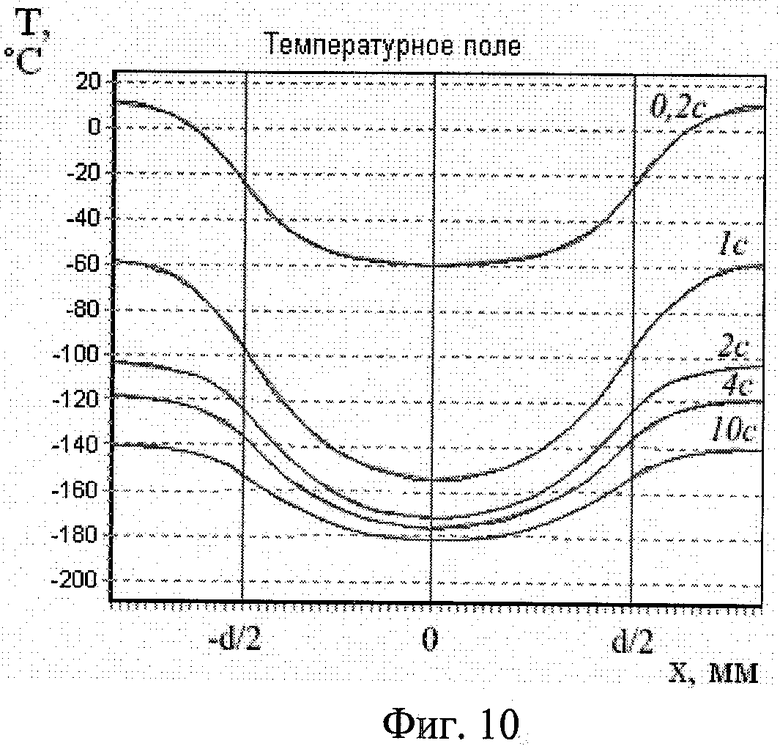

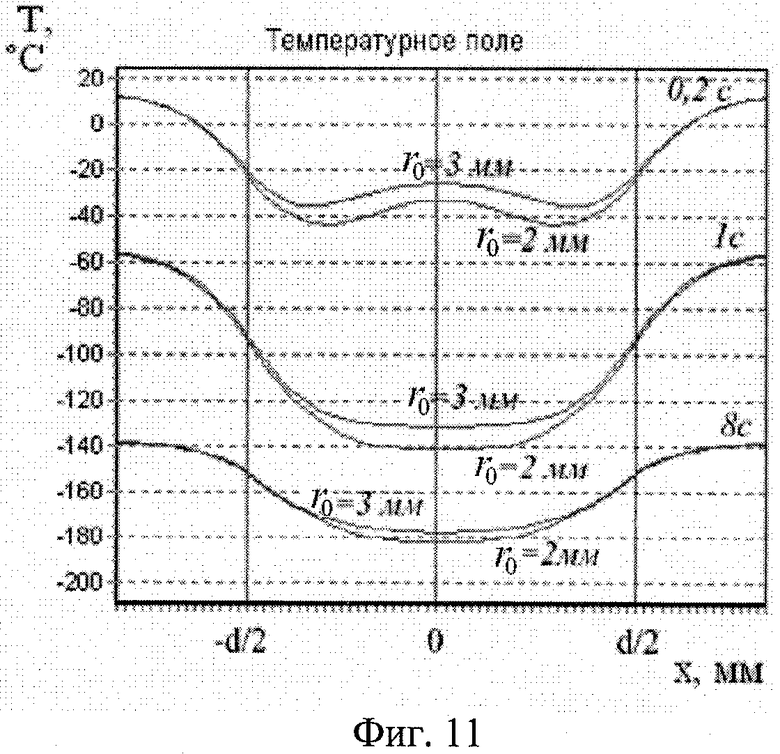

На фиг.10 и 11 представлены графики температурных полей на мембране в различные моменты времени с начала действия термоудара для случая, когда окружающей средой между мембраной (из нержавеющей стали 36НХТЮ) и корпусом датчика является вакуум. Графики построены с использованием алгоритма и программы [9] для плоской мембраны (см. фиг.10) и с жестким центром (см. фиг.11) при диаметре d=5 мм, толщине h=0,31 мм, заделке (части основания мембраны за ее периферией) z=1,5 мм. Из фиг.10 и 11 следует, что при наличии жесткого центра у мембраны температурное поле сглаживается, уменьшается градиент температуры по радиусу мембраны. Увеличение диаметра жесткого центра с 2 до 3 мм способствует этому.

Анализ показывает, что при наличии жесткого центра и увеличении соотношения радиуса жесткого центра r0 к радиусу мембраны rм, уменьшается влияние термоудара и, соответственно, температурная погрешность датчика от воздействия нестационарных температур.

При этом при любом соотношении радиуса жесткого центра r0 к радиусу мембраны rм, с использованием предлагаемого способа изготовления нано- и микроэлектромеханической системы датчика давления и предлагаемого датчика давления на его основе обеспечивается оптимальное формирование окружных и радиальных тензорезисторов на мембране, обеспечивающее линейность выходной характеристики датчика.

Таким образом, благодаря отличительным признакам изобретения повышается точность за счет улучшения линейности выходной характеристики датчиков давления, имеющих мембрану с жестким центром, в условиях действия нестационарных температур (термоудара) измеряемой среды, тем самым повышается достоверность получаемой информации о величине давления.

С использованием предлагаемого способа изготовления нано- и микроэлектромеханической системы датчика давления и датчика давления на его основе, при формировании всех тензорезисторов на мембране по окружности с радиусом r, равным

r=-0,38779x4+0,46398x3+0,16219x2+0,015991x+0,70682,

где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1,

- отношение радиуса жесткого центра r0 к радиусу мембраны r1,

и равенстве их номинальных значений, не возникает погрешность от нелинейности измерительной цепи, так как не возникает несимметрия плеч измерительного моста при деформации благодаря равенству окружных и радиальных деформаций в местах установки тензорезисторов. При этом относительные изменения сопротивлений окружных и радиальных тензорезисторов равны.

При изготовлении датчика давления по предлагаемому способу в предлагаемой конструкции при размещении всех тензорезисторов на мембране по окружности с радиусом r, равным

r=-0,38779x4+0,46398x3+0,16219x2+0,015991x+0,70682,

где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1,

- отношение радиуса жесткого центра r0 к радиусу мембраны r1,

и равенстве их номинальных значений, не возникает погрешность от температурных деформаций мембраны. При расположении тензорезисторов не на периферии, а вдали от места заделки, по окружности с таким радиусом r, окружные и радиальные температурные деформации мембраны практически равны. Одинаковые температурные деформации радиальных и окружных тензорезисторов при воздействии нестационарных температур приводят к одинаковым изменениям сопротивлений тензорезисторов, и разбаланс мостовой измерительной цепи не происходит. В результате не возникает температурная погрешность, обусловленная температурными деформациями мембраны. Тем самым повышаются точность и достоверность получаемой информации о величине давления.

В результате испытаний экспериментальных образцов тонкопленочных датчиков давления, изготовленных в соответствии формулой изобретения, установлено, что датчики позволяют повысить точность измерения в условиях воздействия нестационарных температур (термоудара). При воздействии нестационарной температуры от 25±10°С до минус 196°С погрешность не превышает 0,5% от предела измерений.

Заявляемое техническое решение позволяет обеспечить точностные свойства датчика давления при воздействии нестационарных температур.

Предлагаемый способ изготовления НиМЭМС датчика давления и датчик давления на его основе выгодно отличаются от известных и могут найти широкое применение при изготовлении датчиков для измерения давлений в условиях действия нестационарных температур (термоудара) измеряемой среды.

Источники информации

1. Белозубов Е.М., Белозубова Н.Е. Тонкопленочные тензорезисторные датчики давления - изделия нано- и микросистемной техники // Нано- и микросистемная техника - 2007. - №.12. - С.49-51.

2. Белозубов Е.М., Васильев В.А., Громков Н.В. Проблемы и основные направления исследований тонкопленочных нано- и микроэлектромеханических систем датчиков давления // Датчики и системы - М., 2009. - №8.

3. Васильев В.А. Технологические особенности твердотельных мембранных чувствительных элементов // Вестник Московского государственного технического университета. Сер. Приборостроение. - М., 2002 - №4 - С.97-108.

4. Белозубов Е.М. Патент РФ №2031355, 6 G01B 7/16. Способ термокомпенсации тензомоста. Опубл. 20.03.95 Бюл. №8.

5. Белозубов Е.М. Патент РФ №1615578 5 G01L 9/04. Датчик давления. Опубл. 23.12.90. Бюл. №47.

6. Белозубов Е.М., Васильев В.А., Чернов П.С., Моделирование деформаций мембран датчиков давления // Измерительная техника. - М., 2009 - №3. - С.33-36; Belozubov Е.М., Vasilèv V.A., Chernov P.S. Simulation of Deformations in the membranes of preasure transducers // Measurement Techniques. - USA, New York: Springer, 2009. - V.52. - N 3. - P.271-276.

7. Белозубов Е.М., Васильев В.А., Чернов П.С.Алгоритм и программа «Моделирование воздействия давления на чувствительные элементы датчиков мембранного типа». / Зарегистрировано в «Национальном информационном фонде неопубликованных документов» ФАО ГКЦИТ, г.Москва, 03.07.2008 г., гос.рег. №50200801328. Св-во об отрасл. рег. разработки в отраслевом фонде алгоритмов и программ №10846 от 06.06.2008 г.

8. Васильев В.А., Тихонов А.И. Анализ и синтез измерительных цепей преобразователей информации на основе твердотельных структур // Метрология. - М., 2003. - №1. - С.3-20.

9. Белозубов Е.М., Васильев В.А., Измайлов Д.А. Алгоритм и программа «Моделирование влияния нестационарных температур на датчики мембранного типа». / Зарегистрировано в «Национальном информационном фонде неопубликованных документов» ФАО ГКЦИТ, г.Москва, 02.06.2008 г., гос.peг. №50200801123. Св-во об отрасл. рег. разработки в отраслевом фонде алгоритмов и программ №10700 от 26.05.2008 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2411474C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТЕНЗОРЕЗИСТОРНОЙ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2397460C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ПОВЫШЕННОЙ ТОЧНОСТИ И НАДЕЖНОСТИ | 2012 |

|

RU2480723C1 |

| ТЕРМОУСТОЙЧИВЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С МЕМБРАНОЙ, ИМЕЮЩЕЙ ЖЁСТКИЙ ЦЕНТР | 2015 |

|

RU2601613C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2391640C1 |

| ДАТЧИК ДАВЛЕНИЯ ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ТОНКОПЛЕНОЧНЫМИ ТЕНЗОРЕЗИСТОРАМИ | 2010 |

|

RU2427810C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ | 2012 |

|

RU2516375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТАБИЛЬНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2487328C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2010 |

|

RU2430343C1 |

Изобретение относится к измерительной технике и может быть использовано при изготовлении датчиков давления повышенной точности, устойчивых к воздействию нестационарных температур. Техническим результатом изобретения является повышение точности измерения датчиков давления, имеющих мембрану с жестким центром, путем улучшения линейности выходной характеристики в условиях воздействия нестационарных температур. Способ изготовления нано- и микроэлектромеханической системы датчика давления с тензорезисторами, установленными на мембране с жестким центром, заключается в том, что на планарной стороне металлической мембраны с жестким центром методом термического испарения образуют гетерогенную структуру из нано- и микроразмерных пленок материалов. После чего с использованием фотолитографии и травления формируют по окружности одинакового радиуса радиальные и окружные тензорезисторы из идентичных тензоэлементов, контактные проводники и контактные площадки к ним. Радиальные и окружные тензорезисторы из идентичных тензоэлементов формируют по окружности с радиусом, который перед этим определяют по соответствующему соотношению. Датчик давления содержит корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из мембраны с жестким центром, образованной на ней гетерогенной структуры из тонких пленок материалов, герметизирующей контактной колодки, соединительных проводников, в которой тензорезисторы, установленные по дуге окружности и в радиальном направлении, состоят из идентичных тензоэлементов, соединенных тонкопленочными перемычками. Центры окружных и радиальных тензоэлементов размещены по окружности, радиус которой определен соответствующим соотношением. 2 н.п. ф-лы, 11 ил.

1. Способ изготовления нано- и микроэлектромеханической системы датчика давления с тензорезисторами, установленными на мембране с жестким центром, заключающийся в том, что на планарной стороне металлической мембраны методом термического испарения образуют гетерогенную структуру из нано- и микроразмерных пленок материалов, содержащую тонкопленочные диэлектрические, тензорезистивные и контактные слои, после чего с использованием фотолитографии и травления формируют по окружности одинакового радиуса радиальные и окружные тензорезисторы из идентичных тензоэлементов, контактные проводники и контактные площадки к ним, отличающийся тем, что радиальные и окружные тензорезисторы из идентичных тензоэлементов формируют по окружности с радиусом, который перед этим определяют по соотношению: r=-0,38779х4+0,46398х3+0,16219х2+0,015991х + 0,70682, где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1.

- отношение радиуса жесткого центра r0 к радиусу мембраны r1.

2. Датчик давления, изготовленный по п.1, содержащий корпус, установленную в нем нано- и микроэлектромеханическую систему (НиМЭМС), состоящую из упругого элемента - мембраны с жестким центром, заделанную по контуру образованной на ней гетерогенной структуры из тонких пленок материалов, герметизирующей контактной колодки, соединительных проводников, в которой сформированные в гетерогенной структуре тензорезисторы, установленные по дуге окружности и в радиальном направлении, состоят из идентичных тензоэлементов в форме квадратов, соединенных тонкопленочными перемычками, включенными в измерительный мост, отличающийся тем, что центры окружных и радиальных тензоэлементов размещены по окружности, радиус которой г определен по соотношению

r=-0,38779x4+0,46398х3+0,16219х2+0,015991х+0,70682, где  - отношение радиуса жесткого центра r0 к радиусу мембраны r1.

- отношение радиуса жесткого центра r0 к радиусу мембраны r1.

| Датчик давления | 1988 |

|

SU1615578A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУР С ПОЛОСТЬЮ | 1992 |

|

RU2006980C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| RU 2055334 C1, 27.02.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

Авторы

Даты

2010-08-27—Публикация

2009-08-26—Подача