Изобретение относится к измерительной технике и может быть использовано для измерения давлений в агрегатах ракетной и космической техники в условиях воздействия нестационарной температуры измеряемой среды (термоудара).

Известны датчики давления, предназначенные для измерения давления в условиях воздействия нестационарной температуры измеряемой среды, содержащие упругий элемент в виде жесткозащемленной мембраны, покрытой диэлектриком. На диэлектрике расположена тензочувствительная схема, а компенсация паразитного выходного сигнала датчика, обусловленного нестационарной температурой измеряемой среды, осуществляется термопарами, расположенными на диэлектрике [1]

Ввиду зависимости термодинамических характеристик упругого элемента от толщины и материала мембраны требуется индивидуальная настройка каждого датчика с использованием дорогостоящего оборудования.

Кроме того, в данной конструкции происходит неполная компенсация температурной погрешности в нестационарном температурном режиме. Это обусловлено тем, что при воздействии на приемную полость датчика измеряемой среды с нестационарной температурой на поверхности мембраны, в зоне установки тензорезисторов, возникают неравномерные и изменяющиеся во времени температурные поля и температурные деформации. Поэтому на выходе датчика появляется паразитный сигнал, обусловленный реакцией тензорезисторов на изменяющееся температурное поле и поле температурных деформаций.

Главной причиной неравномерности температурных полей является разница тепловых сопротивлений различных частей упругого элемента жесткозащемленной мембраны: тонкой рабочей части (непосредственно мембраны) и массивной цилиндрической части (заделки мембраны). Причина неравномерности температурных деформаций заключается в неравномерности температурных полей самой мембраны. Применение термопар, установленных на диэлектрике, уменьшает погрешность, возникшую от неравномерного поля температур, но полностью ее не компенсирует, так как невозможно установить термопару и тензорезистор в полностью идентичные тепловые условия. Кроме того, термопара совершенно не компенсирует погрешность, обусловленную неравномерностью поля температурных деформаций.

Наиболее близким к предлагаемому техническому решению является датчик давления, содержащий вакуумированный корпус, металлический упругий элемент в виде выполненной за одно целое с цилиндрическом основанием жесткозащемленной мембраны, покрытой двухслойным диэлектриком, на котором расположена тензочувствительная схема [2]

Недостатком этой конструкции датчика также является наличие неравномерного температурного поля на мембране в зоне установки тензорезисторов при воздействии нестационарной температуры измеряемой среды из-за разницы термических сопротивлений мембраны и цилиндрического основания, обусловленной неоптимальным соотношением толщины цилиндрической части и мембраны. Следует отметить, что неравномерность температурного поля в этой конструкции несколько уменьшена за счет применения двухслойного диэлектрика. Наличие неравномерного температурного поля приводит к появлению неравномерного поля деформаций и, следовательно, к появлению температурной погрешности.

Целью изобретения является повышение точности измерений за счет уменьшения аддитивной температурной погрешности при работе датчика в условиях воздействия нестационарной температуры измеряемой среды путем уменьшения неравномерности температурного поля и поля температурных деформаций на мембране в зоне установки тензорезисторов при помощи оптимизации тепловых потоков в мембране и цилиндрическом основании.

Датчик давления содержит вакуумированный корпус и металлический упругий элемент в виде выполненной за одно целое с цилиндрическим основанием жесткозащемленной мембраны, покрытой двухслойным диэлектриком, на котором расположена тензочувствительная схема.

Отличительными признаками предлагаемого датчика давления является то, что внутри мембраны, симметрично ее поверхностям выполнены замкнутые полости в виде цилиндра, расположенного в центре мембраны, и концентричных относительно центра мембраны цилиндрических колец, причем размеры полостей определяются по следующим формулам: а=1/3Н; b=1/3H; L ≥ 1/3H; где а диаметр цилиндрической полости или ширина кольцевой полости;

b высота цилиндрической или кольцевой полостей;

L расстояние между полостями;

Н толщина мембраны.

Расстояние между полостями может быть выполнено неравномерным, увеличивающимся от центра мембраны к ее периферии.

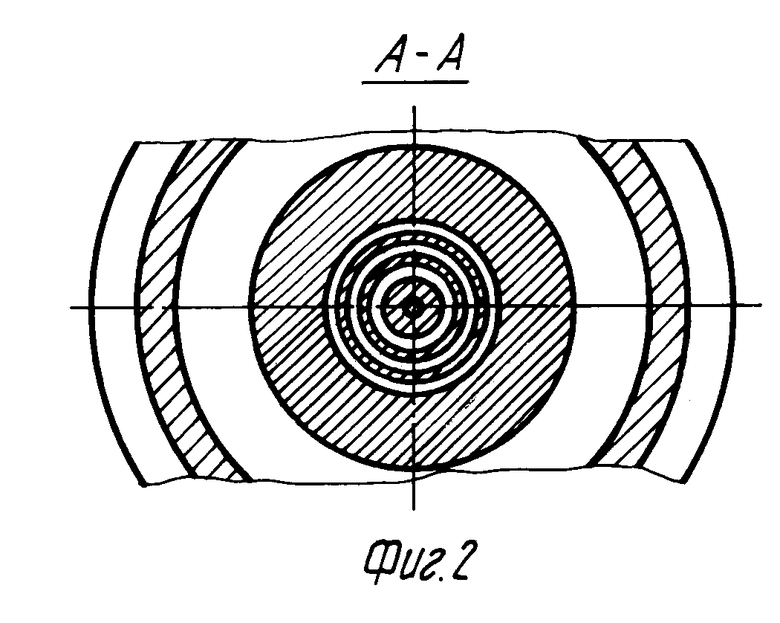

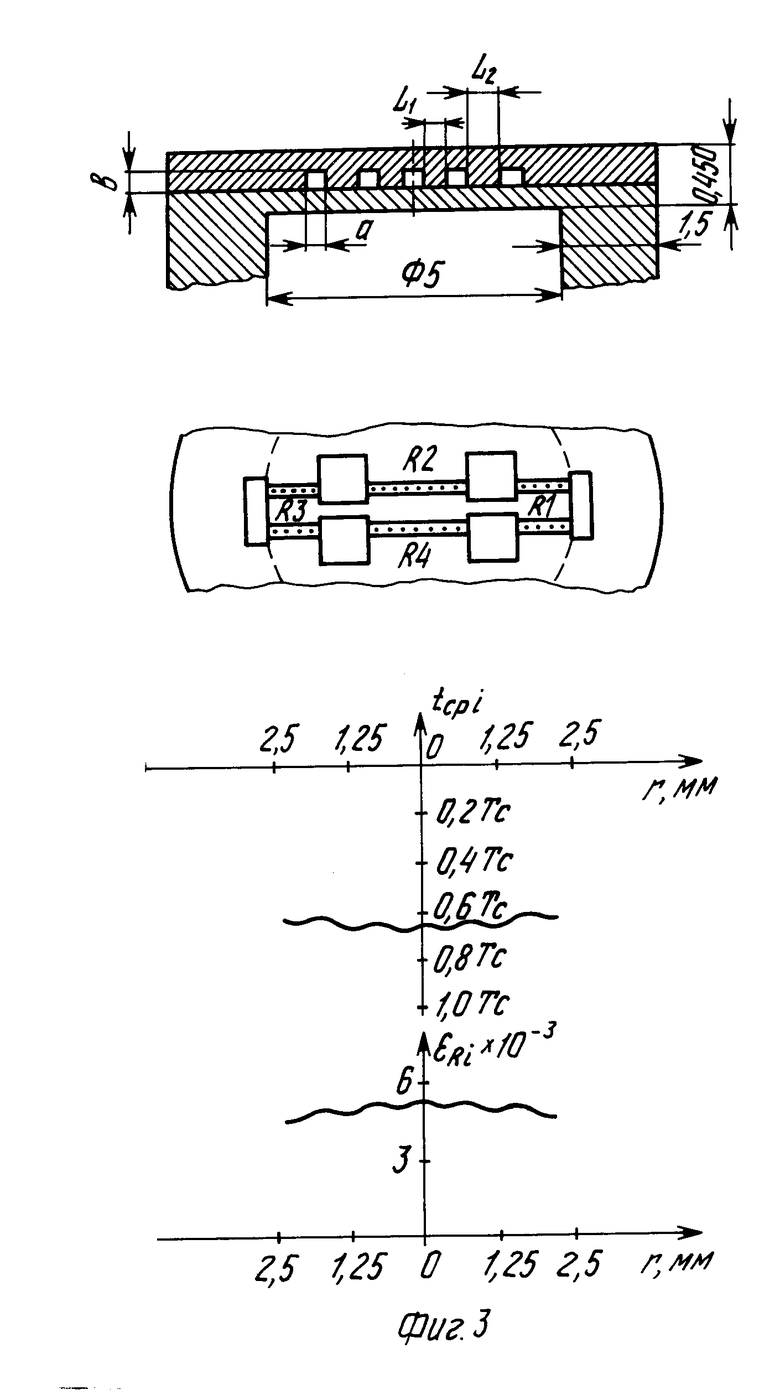

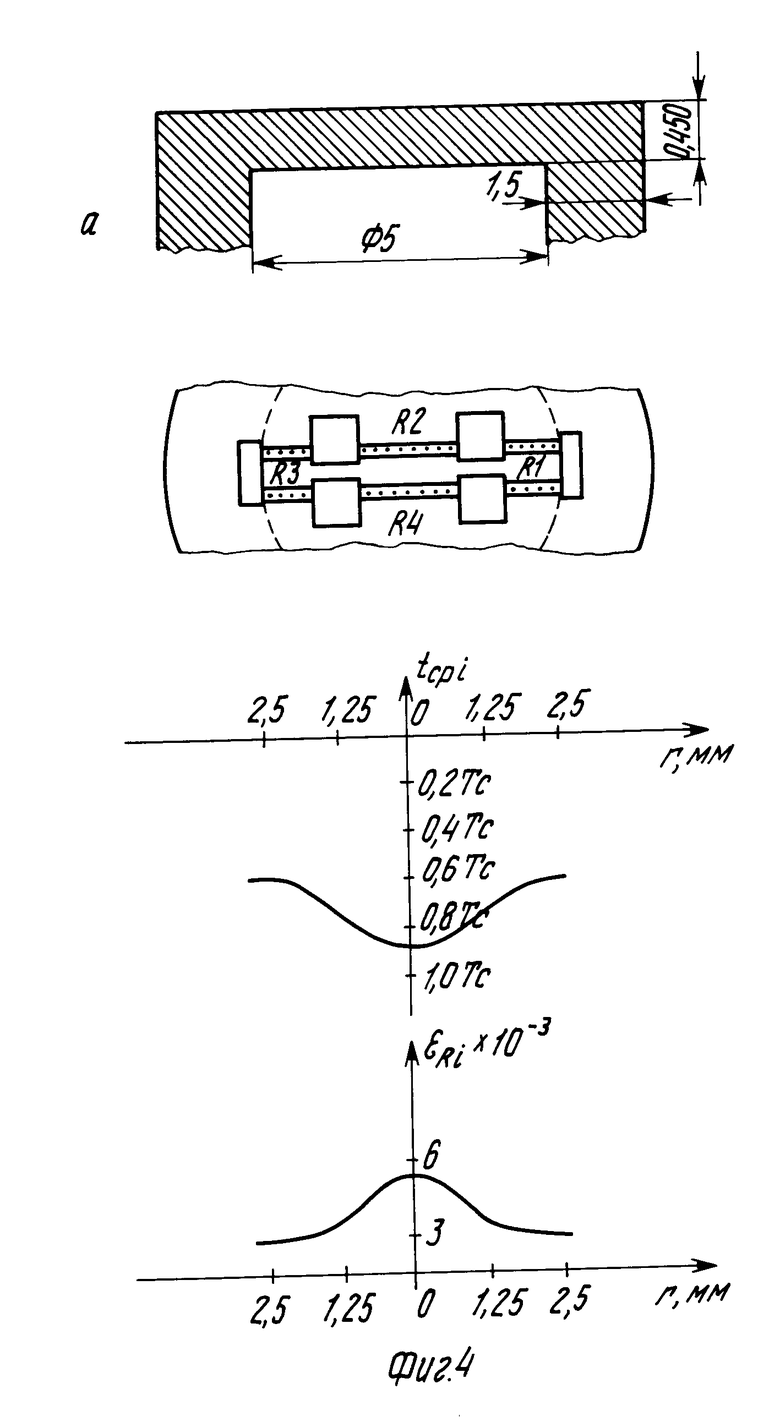

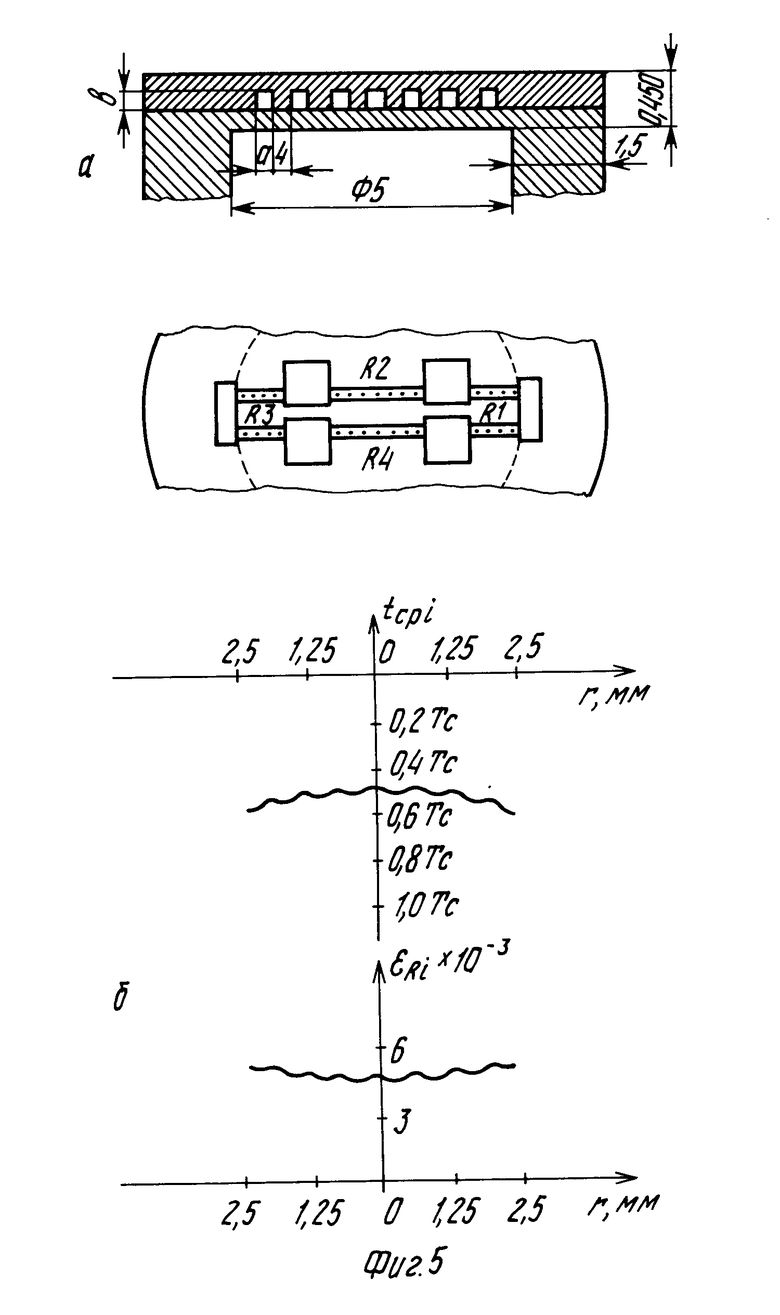

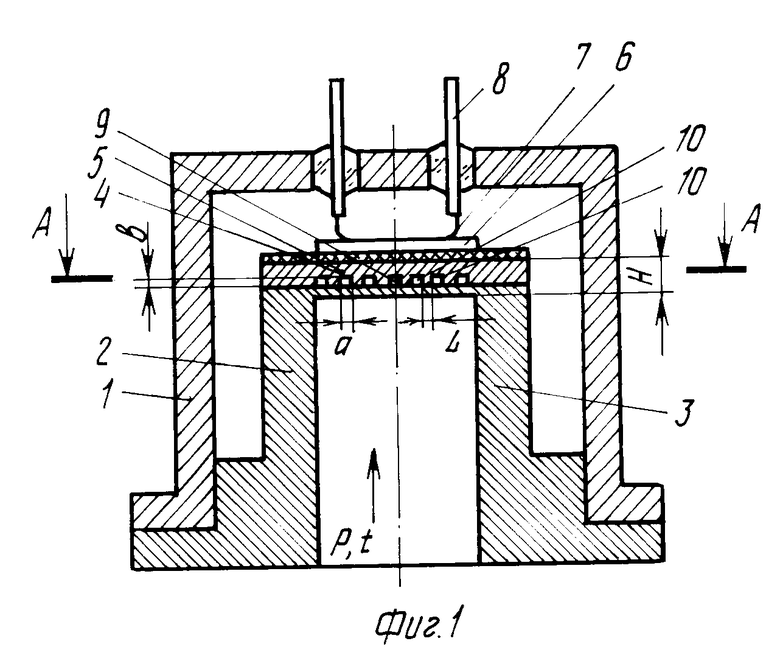

На фиг. 1 изображен датчик давления в разрезе; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3-5а упругие элементы, в которых расстояния между полостями выбираются соответственно: из определенного соотношения, по прототипу и равными между собой; на фиг. 3-5б экспериментально определенные распределения температуры и температурных деформаций.

Датчик давления состоит из вакуумированного корпуса 1, металлического упругого элемента 2 в виде выполненной за одно целое с цилиндрическим основанием 3 жесткозащемленной мембраны 4. Мембрана покрыта двухслойным диэлектриком 5, на поверхности которого расположена тензосхема 6. Тензосхема при помощи гибких выводов 7 соединена с гермовыводами 8. Внутри мембраны, симметрично ее поверхностям выполнены замкнутые вакуумированные полости в виде цилиндра 9, расположенного в центре мембраны, и концентричных относительно центра мембраны цилиндрических колец 10. Размеры полостей и мембраны связаны вышеуказанными формулами.

На фиг. 3 изображен фрагмент конструкции упругого элемента, в котором расстояние между полостями выбирается, исходя из соотношения < L

< L  где К -конструктивный коэффициент;

где К -конструктивный коэффициент;

grad t максимальный градиент температур на поверхности мембраны со стороны расположения тензосхемы при термоударе в случае отсутствия полостей.

Формирование полостей не вызывает особых затруднений. Мембрана выполняется из двух частей, например, как изображено на фиг. 1 и 3. В одной из частей, например верхней, выполняются концентрические проточки. Для уменьшения теплопередачи внутренние поверхности полостей обрабатываются по высокому классу частоты.

Затем части соединяются между собой диффузионной сваркой. Для сплава 36НХТЮ, который используется при изготовлении упругого элемента по предлагаемому решению, режимы сварки следующие: температура 950-1000оС, разряжение 10-5-10-4 мм рт. ст. давление присоединения 850-900 кгс/см2.

Для исключения возможного повреждения упругого элемента окончательная его обработка (формирование приемного штуцера, точная механическая обработка, в том числе полировка и подготовка поверхности мембраны для нанесения диэлектрика и тензосхемы), проводится после диффузионной сварки.

Датчик давления работает следующим образом.

При изменении давления измеряемой среды Р на приемной поверхности мембраны упругого элемента возникают деформации.

Так как полости выполнены внутри мембраны симметрично ее поверхностям, а размеры полостей и расстояния между ними выбраны в соответствии с предлагаемым решением, то толщина приемной стенки мембраны будет равна толщине стенки мембраны, примыкающей к поверхности, на которой расположена тензосхема.

Поэтому механические напряжения от измеряемого давления передаются на поверхность мембраны, на которой расположена тензосхема. Экспериментально определено, что если диаметр цилиндрической полости или ширина кольцевой полости, а также высота цилиндрической или кольцевой полостей будут больше Н/3, то степень передачи механических напряжений с приемной поверхности мембраны на поверхность мембраны, на которой расположена тензосхема, будет недостаточной, при этом ухудшится, в частности, равномерность распределения деформаций на поверхности расположения тензосхемы. Кроме того, если диаметр цилиндрической полости или ширина кольцевой полости, а также высота цилиндрической или кольцевой полостей будут больше H/3, а расстояние между полостями будет меньше H/3, то ухудшится жесткость и прочность мембраны. Деформации на поверхности мембраны воспринимаются диэлектриком и тензочувствительной схемой. При этом меняется электрическое сопротивление тензорезисторов, в результате чего появляется разбаланс моста, составленного из этих резисторов, который фиксируется внешним измерительным устройством (на фиг. 1 не показан).

Для достижения одинаковой чувствительности толщина мембраны по предлагаемому решению может быть выполнена несколько больше толщины мембраны по прототипу.

При изменении температуры измеряемой среды, например при термоударе скачкообразном изменении температур (наиболее характерном режиме работы агрегатов ЖРД), происходит восприятие температуры измеряемой среды как мембраной, так и цилиндрическим основанием.

При этом температура поверхности мембраны, на которой расположена тензосхема, определяется тепловыми потоками, проходящими через боковую поверхность цилиндрического основания к поверхности тензосхемы. В связи с тем, что тепловые потоки, проходящие непосредственно через мембрану, будут существенно ослабляться за счет того, что вакуумированные полости плохо передают тепло и теплопередача осуществляется через сравнительно тонкие перемычки между полостями, мембрана с полостями будет медленнее воспринимать температуру измеряемой среды, чем мембрана без полостей. Так как в мембране без полостей (по прототипу) наиболее быстро воспринимает температуру измеряемой среды центр мембраны, то цилиндрическая полость расположена в центре мембраны. Экспериментально определено, что если диаметр цилиндрической полости или ширина кольцевой полости, а также высота цилиндрической или кольцевой полости будут меньше H/3, то влияние полостей на ослабление тепловых потоков, проходящих через мембрану, будет несущественным. Выражения а=H/3 и b=H/3 удовлетворяют компромиссным требованиям: с одной стороны обеспечивают передачу механических напряжений, а с другой существенное ослабление тепловых потоков, проходящих непосредственно через мембрану. Варьируя расстояниями между полостями, т. е. шириной перемычек между полостями, при необходимости можно дополнительно выравнивать распределение тепловых потоков. Поскольку центр поверхности мембраны, на которой расположена тензосхема, в предлагаемом решении воспринимает температуру измеряемой среды с некоторой задержкой по сравнению с прототипом, то неравномерность температурного поля, а следовательно, и неравномерность поля температурных деформаций на мембране в зоне установки тензорезисторов будет уменьшена. Следовательно, будет уменьшена температурная погрешность датчика в условиях воздействия нестационарной температуры измеряемой среды.

Экспериментально определенные распределения температуры tсрi и температурных деформаций εRi, воспринимаемые тензорезисторами в первый момент времени при воздействии жидкого азота температурой минус 196оС на датчик давления, выполненный в соответствии с предлагаемым решением (расстояние между полостями выбрано из вышеприведенного соотношения) представлены на фиг. 3. На фиг. 3 и в дальнейшем Тс=-196оС.

На фиг. 4 представлены экспериментально определенные значения tсрi и εRi, воспринимаемые тензорезисторами в первый момент времени при воздействии жидкого азота с температурой минус 196оС на чувствительный элемент, аналогичный прототипу. Из фиг. 4 видно, что резисторы R1, R3 и R2, R4 попарно находятся в разных условиях как по температуре, так и по температурным деформациям, что приводит к появлению температурной погрешности, обусловленной воздействием нестационарной температуры измеряемой среды. Сравнивая распределения температурных полей и полей температурных деформаций, можно отметить, что неравномерность распределения полей по радиусу мембраны упругого элемента, изготовленного по предлагаемому техническому решению, существенно меньше, чем у прототипа.

На фиг. 5 представлены экспериментально определенные распределения температуры tсрi и температурных деформаций εRi, воспринимаемые тензорезисторами в первый момент времени при воздействии жидкого азота температурой минус 196оС на датчик давления, выполненный в соответствии с предлагаемым решением, когда расстояния между полостями выбраны равными между собой. Из фиг. 5 видно, что для данных геометрических размеров упругого элемента равномерное распределение полостей по радиусу упругого элемента улучшает распределение температур и температурных деформаций по сравнению с прототипом, но несколько ухудшает по сравнению с предлагаемым решением, изображенным на фиг. 3. При экспериментальном определении зависимость выходного сигнала датчика от времени при воздействии на приемную полость датчика, выполненного в соответствии с прототипом, жидкого азота с температурой минус 196оС обнаружено, что аддитивная температурная погрешность датчика во время переходного температурного режима, длящегося 0-80 с, в 2-3 раза превышает аддитивную температурную погрешность в стационарном температурном режиме (80 с и далее). При нормальном выходном сигнале датчика, равном 9 мВ, эти погрешности соответственно равны 14% и 6% При экспериментальном определении зависимости начального выходного сигнала датчика от времени при воздействии на приемную полость датчика, выполненного в соответствии с предлагаемым техническим решением (фиг. 3), жидкого азота с температурой минус 196оС обнаружено, что аддитивная температурная погрешность датчика во время переходного температурного режима (0-80с) не превышает аддитивную температурную погрешность в стационарном температурном режиме. При номинальном выходном сигнале датчика 9 мВ аддитивная температурная погрешность датчика в нестационарном температурном режиме не превышает 6%

Таким образом, технико-экономическим преимуществом предлагаемой конструкции по сравнению с прототипом является уменьшение аддитивной температурной погрешности в условиях воздействия нестационарной температуры измеряемой среды (термоудара).

У датчиков, выполненных в соответствии с прототипом, аддитивная температурная погрешность в нестационарном температурном режиме превышает аддитивную температурную погрешность в стационарном температурном режиме и достигает 14% У датчиков, выполненных в соответствии с предлагаемым техническим решением, аддитивная температурная погрешность в нестационарном температурном режиме не превышает аддитивную температурную погрешность датчика в стационарном температурном режиме, которая не превышает 6% от номинального выходного сигнала датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

Использование: в технике измерения давлений в условиях воздействия на датчик давления термоудара. Сущность изобретения:дляповышения точности измерений в тензорезисторном датчике давления с металлической мембраной 4, покрытой диэлектриком 5, внутри мембраны, симметрично ее поверхностям выполнены полости в виде цилиндра 9 в центре мембраны и концентричных колец 10. Размеры полостей выбираются исходя из определенного соотношения. Расстояние между полостями может быть выполнено неравномерным, увеличивающимся от центра мембраны к ее периферии. 1 з.п. ф-лы, 5 ил.

a 1/3 H;

b 1/3 H;

L ≥ 1/3 H,

где a диаметр цилиндрической и ширина кольцевой полостей;

b высота цилиндрической и кольцевой полостей;

L расстояние между полостями;

H толщина мембраны.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик давления | 1977 |

|

SU853442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-30—Публикация

1987-03-27—Подача