Изобретение предназначено для химической промышленности, а более конкретно относится к сорбентам для очистки и, таким образом, удаления из какой-либо среды жидких или газообразных загрязнителей, таких как органические жидкости, включая нефть, нефтепродукты, органические соединения, содержащие хлор и серу; дымовые газы и газы, содержащие в качестве ингредиентов сероводород и оксиды азота, в том числе окись азота (II) NO. Заявляемый сорбент может быть также использован для удаления разливов нефти и нефтепродуктов, очистки этилового спирта и спиртсодержащих растворов от метанола, изопропанола и сивушных масел, очистки табачного дыма от конденсированных смол и тяжелых металлов (как компонент сигаретных фильтров).

Известен сорбент (см. патент США №5308481, МПК В 01 D 015/08, опубликован 03.05.1994), включающий фуллерены или родственные углеродные молекулы, ковалентно связанные с пористыми или не пористыми частицами полимера (продукт сополимеризации винилароматического (или дивилароматического) и аминоолефинового мономеров) или частицами силикатного носителя (тальк, каолинит, пирофилит, серпентин, смектил, монтморрилонит, слюда, вермикулит, порошок оксида кремния, пористое стекло, кизельгур или диатомитная земля).

Недостатками указанного сорбента являются сложность синтеза подходящих производных фуллеренов из-за их неустойчивости на воздухе, ограниченность использования сорбента только в хроматографическом режиме, когда сорбируемый компонент находится выше точки росы, невысокая сорбционная емкость, не превышающая при хроматографическом режиме 1 г/г сорбента, и высокая стоимость сорбента, содержащего дорогостоящие фуллерены или их производные.

Известен способ получения сорбента на основе фуллерена (см. патент РФ №2188154, МПК С 01 В 31/02, С 07 С 15/00, опубликован 27.08.2002), включающий помещение в автоклав в атмосфере аргона фуллерена и тионилхлорида в мольном соотношении C60: SOCl2=1:(40-60), добавление сухого толуола, нагрев смеси до 90-110° С при перемешивании и выдержку в течение 6-10 часов.

Недостатками известного способа являются высокая стоимость индивидуального фуллерена С60, нестабильность получаемых таким способом хлорпроизводных фуллерена C60, являющихся хлорирующими агентами и хлорирующих компоненты очищаемой среды, создавая, таким образом, дополнительное загрязнение очищаемой среды.

Известен также сорбент (см. патент Японии №3008440, МПК В 01 J 20/20, опубликован 16.01.1991), включающий продукт карбонизации углеродной (масляная или газовая печная) черни, пропитанной раствором фенольной или фурановой смолы в летучем органическом растворителе.

Недостатками известного сорбента являются ограниченность применения его только для адсорбции масляного тумана, невозможность получения однородной массы перемешиванием различающихся по плотности углеродной черни и раствора фенольной или фурановой смолы в летучем органическом растворителе и наличие вредных и ядовитых продуктов неполной карбонизации смолы, попадающих в очищаемую среду.

Известен способ получения сорбента (см. патент Японии №5031360, МПК В 01 J 20/20, опубликован 09.02.1993), включающий нагрев до температуры плавления плавкой фенольной смолы, способной к карбонизации, смешивание ее с неплавкой фенольной смолой, способной к карбонизации, и углеродным материалом (порошком углерода, графита или углеродной чернью), термическое формование с получением материала с удельной поверхностью до 1000 м2/г, размером пор, равным или меньшим 1,1 мкм, и зольностью 0,5 мас.%.

Недостатками известного способа являются ограниченная применимость получаемого сорбента только для сорбции малых количеств компонентов воздуха, морской или речной воды, неприменимость для сорбции органических жидкостей, невозможность получения однородной массы при смешении различающихся по плотности углеродного материала и фенольных смол и загрязнение очищаемой среды вредными и ядовитыми продуктами неполной карбонизации фенольных смол.

Известен также сорбент (см. заявка РФ №2000123654, МПК С 12 Н 1/02, опубликована 27.12.2002), включающий термомодифицированный углерод в виде гранул, включающих смесь активированного древесного угля и фуллерита (или фуллеренов, фуллереновой сажи и пироуглерода).

Недостатки известного сорбента заключаются в необходимости предварительного получения фуллерита (кристаллическая форма фуллерена), фуллереновой сажи и пироуглерода, невозможности смешения разнородных различной плотности компонентов до однородного состава, недостаточная прочность гранул сорбента, необходимость дополнительного воздействия в процессе сорбции электростатическим и акустическим полями.

Известен также способ получения сорбента (см. заявка РФ №2000123654, МПК С 12 Н 1/02, опубликована 27.12.2002), включающий механическое смешивание активированного древесного угля и фуллерита (или фуллеренов, фуллереновой сажи и пироуглерода) и прессование из полученной смеси гранул при содержании фуллерита 5-10 мас.ч. на 100 мас.ч. активированного древесного угля.

Недостатками известного способа получения сорбента являются:

недостаточная прочность получаемых гранул сорбента, вследствие чего при их использовании происходит разрушение гранул и гравитационное разделение компонентов в условиях воздействия электростатического и акустического полей, невозможность применения сорбента в жидкостях, растворяющих фуллерены, и необходимость дорогостоящего воздействия электростатического и акустического полей при действии сорбента.

Наиболее близким сорбентом по совокупности существенных признаков к заявляемому изобретению является известный сорбент (см. заявка РФ №2000110684, МПК В 01 D 15/00, опубликована 27.03.2002), включающий термомодифицированный углерод, в качестве которого берут состав, содержащий фуллерены, фуллереновую сажу и пироуглерод при их соотношении, соответственно мас.ч.: 1-5:10-20:50-100.

Недостатками известного сорбента-прототипа являются: необходимость раздельного получения компонентов сорбента, а именно фуллеренов, фуллереновой сажи и пироуглерода; гравитационное разделение компонентов в условиях воздействия электромагнитного и акустического полей, ограниченность использования, не позволяющая применение сорбента в жидкостях, растворяющих фуллерены, и для сорбции газов и необходимость дорогостоящего воздействия электромагнитного и акустического полей при действии адсорбента.

Наиболее близким способом получения сорбента по совокупности существенных признаков к заявляемому изобретению является известный способ (см. заявка РФ №2000110684, МПК В 01 D 15/00, опубликована 27.03.2002), включающий получение фуллеренов, фуллереновой сажи и пироуглерода, а затем смешивание полученных компонентов до получения однородного состава.

Недостатками известного способа-прототипа являются: усложненная технология вследствие необходимости раздельного получения фуллеренов, фуллереновой сажи и пироуглерода, сложность смешения разнородных и имеющих различную плотность компонентов до однородного состава, ограниченная область применения получаемого сорбента.

Задачей настоящего изобретения являлось создание такого сорбента, а также способа получения сорбента, который бы обладал высокой сорбционной емкостью; был нерастворим в воде, углеводородах и прочих очищаемых средах; обладал широким спектром действия и сорбировал органические жидкости, включая нефть, нефтепродукты, хлор - и сераорганические соединения, газы, включая дымовые, содержащие в качестве ингредиентов сероводород и оксиды азота, в том числе NO; a также легко отделялся от очищаемой среды.

Поставленная задача в части сорбента решается тем, что сорбент включает рентгеноаморфный углерод, имеющий следующие характеристики:

температура начала окисления на воздухе, Тно≤380° С;

температура максимальной скорости окисления, Тмсо≤590° С;

температура конца окисления на воздухе, Тко≤630° С;

начальная скорость гидрогенолиза при 700° С в отсутствии катализатора, активирующего водород, Vнач≤0,05 моль углерода/ч;

предельное количество МnO

Наиболее предпочтителен в качестве активного начала рентгеноаморфный углерод, характеризующийся температурой Тно=280° С, температурой Тмсо=508° С, удельной поверхностью S=210-280 м2/г и насыпной плотностью ρ ≤ 0,05 г/см3.

Рентгеноаморфный углерод может быть получен электродуговым или лазерным испарением углеродсодержащего материала, например, углерода в виде графита.

Рентгеноаморфный углерод может быть также получен пиролизом смеси водорода и углеводорода, выбранного из ряда: алканы С4+, алкены С2+, алкины С2+, циклоалканы Сз+, или смеси этих углеводородов с объемным соотношением водород/углеводород, равном 0,1-7:1, на никелевом или железном катализаторе при температуре 500-800° С.

Сорбент может быть выполнен в виде гранул, сформованных из смеси упомянутого рентгеноаморфного углерода и связующего.

В качестве связующего может быть введен нейтральный гель гидрооксида металла, выбранного из группы алюминий, магний, цирконий, титан, гафний.

В качестве связующего может быть введена смесь нейтральных гелей по меньшей мере двух гидрооксидов металлов, выбранных из группы алюминий, магний, цирконий, титан, гафний.

В качестве связующего может также использоваться глина.

При добавлении связующего рентгеноаморфный углерод и связующее могут быть взяты в следующем соотношении, мас.%:

рентгеноаморфный углерод 1-80

связующее остальное

Сформованные гранулы рентгеноаморфного углерода со связующим могут быть подвергнуты термической обработке при температуре 700-1000°С в вакууме в течение не менее 1,5 часов.

В отличие от заявляемого сорбента известный сорбент-прототип: "термомодифицированный углерод": фуллерен или его кристаллическая форма - фуллерит, фуллереновая сажа, пироуглерод и активированный уголь не соответствуют признакам рентгеноаморфного углерода, поскольку они не являются рентгеноаморфными;

для них температура начала окисления на воздухе, Тно&γτ;380° С;

температура максимальной скорости окисления, Тмсо&γτ;590° С;

температура конца окисления на воздухе, Тко&γτ;630° С;

они не подвергаются гидрогенолизу при 700° С в отсутствии катализатора, активирующего водород;

не окисляются МnО

Следует отметить неконкретность термина "термомодифицированный углерод" в буквальном смысле это элемент углерод, подвергнутый модификации путем термического процесса. Однако термическая обработка углерода приводит к образованию термодинамически наиболее выгодной формы углерода - графиту (в частности, именно графит получается в процессе графитизации при температурах 900-2000°С), а не фуллерену, фуллереновой саже или пироуглероду.

По принятой в литературе терминологии, фуллереновая (точнее, фуллеренсодержащая) сажа - это конденсированный продукт испарения углерода, содержащий фуллерены. Фуллереновая сажа неоднородна, ее состав зависит от способа и условий получения.

Фуллерены обладают регулярной кристаллической структурой (эта форма называется фуллерит), не являются рентгеноаморфными, не подвергаются гидрогенолизу при 700°С в отсутствие катализатора, не взаимодействуют с МnO

Пироуглерод, т.е. углерод, полученный в термическом процессе, обычно имеет состав СnН (3≤ n≤ 8 и зависит от температуры получения), низкую (до 0,6 м2/г) удельной поверхности, не подвергается гидрогенолизу при 700°С в отсутствии катализатора, не взаимодействует с МnO

Активированный уголь также является продуктом термического процесса активации (в результате этого при действии водяного пара увеличивается объем пор) и также может быть назван термомодифицированным (в атмосфере водяного пара) углеродом. Он также не подвергается гидрогенолизу при 700°С в отсутствии катализатора, не взаимодействует с МnO

Таким образом заявляемый сорбент качественно отличается от известного сорбента-прототипа.

Поставленная задача в части способа получения сорбента решается тем, что способ получения адсорбента с указанными выше характеристиками включает испарение в атмосфере гелия углеродсодержащего материала при подводе к нему потока энергии 50-300 Вт/мм2, осаждение образовавшейся при испарении фуллеренсодержащей сажи, экстракцию из упомянутой сажи фуллеренов органическим растворителем, отделение осадка, его промывку и последующую его сушку.

Целесообразно сушку вести в вакууме при температуре 150 - 200°С.

В качестве углеродсодержащего материала может быть использован графит.

Оптимально испарение в атмосфере гелия углеродсодержащего материала вести в области дугового электрического разряда с потоком энергии 50-300 Вт/мм2, создаваемого в цилиндрическом реакторе с соосными электродами при соотношении диаметра реактора R к диаметру электродов г, равному (10-20): 1, при этом по меньшей мере один из электродов может быть выполнен из графита, а на один электрод, выполненный из графита, может быть подано напряжение положительной полярности и он может перемещаться навстречу противолежащему электроду со скоростью 0,2-6,0 мм/мин.

Целесообразно испарение углеродсодержащего материала вести при давлении гелия 100-760 Торр.

Поставленная задача в части способа получения сорбента решается также тем, что способ получения адсорбента с указанными выше характеристиками включает пиролиз смеси водорода и углеводорода, выбранного из ряда: алканы C4+, алкены С2+, алкины C2+, циклоалканы Сз+ (или смеси двух или нескольких углеводородов этих групп), с объемным соотношением водород/углеводород, равном (0,1-7):1, на никелевом или железном катализаторе при температуре 500-800°С и последующее отделение полученного сорбента от катализатора магнитной сепарацией.

Все указанные выше условия являются необходимыми для получения заявленного сорбента. При соблюдении всех прочих условий в отсутствие катализатора не достигаются значимые величины степени конверсии углеводородов. При температурах, меньших 500°С, также не достигаются значимые величины степени конверсии углеводородов и способ получения сорбента неэффективен. При повышении температуры пиролиза выше 800°С для получаемых продуктов увеличиваются значения температур Тно, Тмсо и Тко; продукты пиролиза не подвергаются гидрогенолизу и окислению в растворе. Вероятно, это связано с ускорением графитизации свежеобразованного рентгеноаморфного углерода при увеличении температуры пиролиза выше 800°С. Применение иных, чем указанных выше в перечне углеводородов в подвергаемых пиролизу смесях требует для достижения значимых величин степени конверсии углеводородов повышения температуры пиролиза выше 800°С, поэтому действует на характеристики продуктов пиролиза аналогично. Добавление водорода в подвергаемые пиролизу углеводороды (дополнительно к выделяющемуся при пиролизе) подавляет образование графита, вероятно, из-за его гидрирования.

Пиролиз указанной смеси водорода и углеводорода на никелевом или железном катализаторе при температуре 500-800°С может осуществляться в проточном реакторе при пропускании смеси с объемной скоростью по газу 100-10000 час-1.

Пиролиз указанной смеси водорода и углеводорода на никелевом или железном катализаторе при температуре 500-800°С можно также осуществлять в статических условиях.

При проведении пиролиза в статических условиях указанные выше углеводороды могут быть введены сорбированными на заявляемом сорбенте. Цикл "сорбция - пиролиз сорбата" может повторен без видимого снижения сорбционной емкости многократно (до 300 раз).

Кроме твердого рентгеноаморфного углерода в заявляемом способе побочным продуктом пиролиза смеси водорода и углеводорода является газообразный водород, легко отделяемый от сорбента. Побочное получение технического водорода является одним из достоинств способа получения сорбента.

Рентгеноаморфный углерод характеризуется средним размером частиц до 40 нм, низкой насыпной плотностью, не смачивается водой и не тонет в ней как до, так и после сорбции углеводородов, поэтому отделяется от обрабатываемой среды аналогично пене при флотации руды или угля при подготовке его к коксованию.

При изучении седиментации взвесей с различным содержанием рентгеноаморфного углерода разработан метод применения рентгеноаморфного углерода без его предварительного агрегирования. Для предотвращения уноса рыхлого порошка рентгеноаморфного углерода с низкой насыпной плотностью сорбируемая жидкая среда подается противотоком со скоростью, меньшей или равной 0,9 линейной скорости седиментации рентгеноаморфного углерода (направленной, как известно, сверху вниз).

Увеличение удельной поверхности (до 550 м2/г) и, соответственно, сорбционной емкости рентгеноаморфного углерода достигается прокаливанием его в вакууме при температуре 700-1000°С в течение не менее 1,5 часов. Увеличение продолжительности прокаливания свыше 5 часов не оказывает влияния на удельную поверхность и сорбционную емкость и поэтому экономически нецелесообразно.

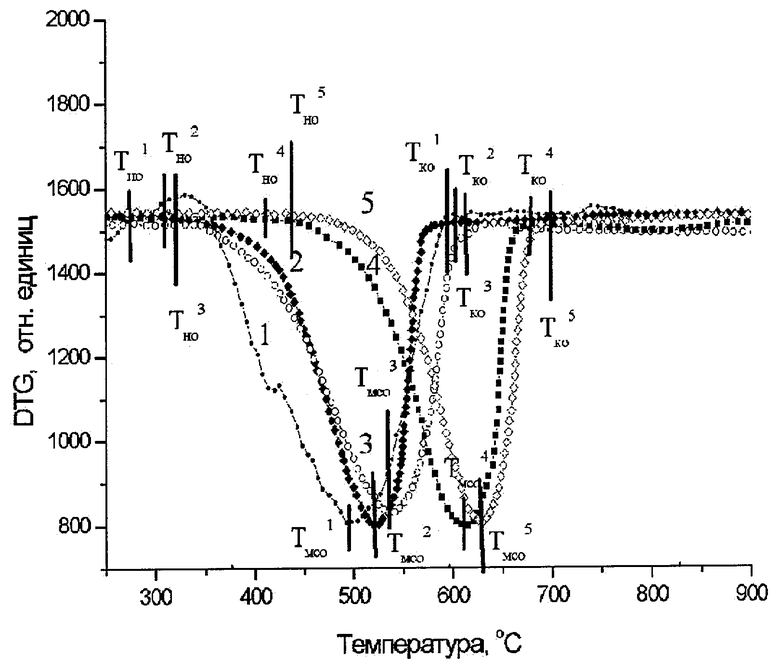

Настоящее изобретение иллюстрируется чертежом, на котором приведены кривые (1-5) DTG для образца сорбента, имеющего удельную поверхность 278 м2/г и температуры: Т

Изобретение иллюстрируется следующими примерами.

В примерах количество сорбированного органического вещества на единицу массы сорбента (сорбционная емкость) определяли для органических жидкостей весовым методом, для газов - вольюмометрическим методом.

Пример 1. К 25 мл воды добавляли 5 г машинного масла, 0,25 г рентгеноаморфного углерода с характеристиками: Тно=380°С, Тмсо=590°С, Тко=630°С, Vнач=0,05 моль углерода/ч, mпp=16 ммоль, обрабатывали ультразвуковым диспергатором в течение 5 мин. Взвесь фильтровали на воронке Бюхнера. Фильтрат экстрагировали тремя порциями эфира по 25 мл, эфирный экстракт сушили плавленным хлоридом кальция, эфир испаряли при комнатной температуре. Несорбированный остаток машинного масла составил 1,00 г. Таким образом, сорбционная емкость рентгеноаморфного углерода по машинному маслу составила 4,00 г/г.

Пример 2. К 25 мл воды добавляли 3 г сырой обессоленной нефти, 0,50 г рентгеноаморфного углерода с характеристиками: Тно=280°С, Тмсо=509°С, Тко=610° С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль, и выдерживали в течение 15 мин. Взвесь фильтровали на воронке Бюхнера. Фильтрат экстрагировали тремя порциями эфира по 25 мл, эфирный экстракт сушили плавленным хлоридом кальция, эфир испаряли при комнатной температуре. Несорбированный остаток сырой нефти составил 1,0 г, т.е. 0,50 г рентгеноаморфного углерода сорбируют 2,00 г нефти. Таким образом, адсорбционная емкость рентгеноаморфного углерода по сырой обессоленной нефти составила 4,00 г/г.

Пример 3. К 40 мл воды, помещенным в флотационную машину объемом 50 см3, добавляли 10 г сырой обессоленной нефти и, пропуская воздух со скоростью 10 см3/мин в течение 15 мин до получения эмульсии, вводили 1,00 г рентгеноаморфного углерода с характеристиками: Тно=270°С, Тмсо=509°С, Тко=610°С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль. Пену черного цвета, содержащую рентгеноаморфный углерод, удаляли из флотомашины до очищения поверхности воды. К водной фазе добавляли эфир тремя порциями по 25 мл, объединенный эфирный экстракт сушили плавленным хлоридом кальция, эфир испаряли при комнатной температуре. Неадсорбированный остаток сырой нефти составил 1,0 г, т.е. 1,00 г рентгеноаморфного углерода адсорбируют 9,00 г нефти. Таким образом, адсорбционная емкость рентгеноаморфного углерода по сырой обессоленной нефти составила 9,00 г/г.

Пример 4. К 40 мл воды, помещенным в флотационную машину объемом 50 см3, добавляли 10 г о-дихлорбензола и, пропуская воздух со скоростью 10 см3/мин в течение 15 мин до получения эмульсии, вводили 1,00 г рентгеноаморфного углерода с Тно=280°С, Тмсо=519°С, Тко=615°С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль, с удельной поверхностью 287 м2/г насыпной плотностью 30 кг/м3. Пену черного цвета, содержащую рентгеноаморфный углерод, удаляли из флотомашины до очищения поверхности воды. К водной фазе добавляли эфир тремя порциями по 25 мл, объединенный эфирный экстракт неадсорбированного о-дихлорбензола сушили плавленным хлоридом кальция, эфир испаряли. Неадсорбированный остаток о-дихлорбензола составил 1,0 г, т.е. адсорбционная емкость рентгеноаморфного углерода по о-дихлорбензолу составила 9,00 г/г.

Пример 5. К вакуумной системе объемом 1000 см3 присоединяют закрывающуюся вакуумным краном емкость объемом 1000 см3, в которую помещен 0,1 г рентгеноаморфного углерода с Тно=280°С, Тмсо=519°С, Тко=615°С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль с удельной поверхностью 287 м2/г насыпной плотностью 30 кг/м3. Систему с присоединенной емкостью вакуумируют, присоединенную емкость с рентгеноаморфным углеродом отсекают вакуумным краном, а систему заполняют оксидом азота (II) при давлении 700 Торр. После открывания вакуумированной емкости давление в системе составляет 70 Торр вместо 350 Торр. Таким образом, 0,1 г рентгеноаморфного углерода адсорбируют 1,0 г оксида азота (II), т.е. адсорбционная емкость рентгеноаморфного углерода по оксидам азота (II) составляет 10 г/г.

Ниже приведены примеры реализации способов получения заявленного сорбента.

Пример 1. В аппарате диаметром 85 мм испаряли графитовый стержень диаметром 6 мм при скорости подачи 1,0 мм/мин, силе тока 65 А и напряжении 38,7 В (поток энергии 89 Вт/мм2) и давлении гелия 100 Торр. Сконденсированную фуллеренсодержащую сажу подвергали исчерпывающей экстракции толуолом в аппарате Сокслета, промывали эфиром и сушили при 150°С в вакууме, получая рентгеноаморфный углерод (выход 60,5%) с Тно=320°С, Тмсо=509°С, Тко=630°С, Vнач=0,05 моль углерода/ч, mпр=18 ммоль.

Пример 2. В аппарате диаметром 85 мм испаряли графитовый стержень диаметром 6 мм при скорости подачи 6,0 мм/мин, силе тока 212 А и напряжении 40 В (поток энергии 300 Вт/мм2) и давлении гелия 700 Торр. Сконденсированную фуллеренсодержащую сажу подвергали исчерпывающей экстракции толуолом в аппарате Сокслета, промывали эфиром и сушили при 200°С в вакууме, получая рентгеноаморфный углерод (выход 90,5% на испаренный углерод) с Тно=280°С, Тмсо=508°С, Тко=610°С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль.

Пример 3. В аппарате диаметром 85 мм испаряли графитовый стержень диаметром 6 мм при скорости подачи 6,0 мм/мин, силе тока 39,3 А и напряжении 36 В (поток энергии 50 Вт/мм2) и давлении гелия 500 Торр. Сконденсированную фуллеренсодержащую сажу подвергали исчерпывающей экстракции толуолом в аппарате Сокслета, промывали эфиром и сушили при 200°С в вакууме, получая рентгеноаморфный углерод (выход 90,0% на испаренный углерод) с Тно=380°С, Тмсо=590°С, Тко=630°С, Vнач=0,05 моль углерода/ч, mпр=16 ммоль.

Получение рентгеноаморфного углерода пиролизом смеси водорода и углеводорода осуществляли следующим образом.

Пример 4. Проточный изотермический реактор заполняют никелевой стружкой. При продувании инертным газом (азотом) в реакторе поддерживают температуру 600° С, затем заменяют инертный газ на смесь водорода и этена с объемным соотношением 0,1 при объемной скорости 10000 час-1. Производительность по рентгеноаморфному углероду составила 1 г/г катализатора × ч. После выгрузки из реактора содержимого катализатор отделяют магнитной сепарацией, оставшийся материал (содержащий, по данным элементного анализа, 95 мас.% углерода) характеризуется в дифрактограмме широким гало, температурами Тно=380°С, Тмсо=590°С, Тко=630°С, начальной скоростью гидрогенолиза, Vнач=0,05 моль углерода/ч, предельным количеством МnO

Пример 5. Проточный изотермический реактор заполняют железной стружкой. При продувании инертным газом (аргоном) в реакторе поддерживают температуру 800°С, затем заменяют инертный газ на водород, пропускаемый с объемной скоростью 1000 ч-1 через н-пентан, термостатированный при 16,8°С (объемное соотношение водород/н-пентан равно 1,0). Производительность катализатора по рентгеноаморфному углероду составила 0,9 г/г катализатора × ч. После выгрузки из реактора содержимого катализатор отделяют магнитной сепарацией, оставшийся материал, содержащий, по данным элементного анализа, 97 мас.% углерода, характеризуется в дифрактограмме широким гало, температурами Тно=370°С, Тмсо=580°С, Тко=610° С, начальной скоростью гидрогенолиза, Vнач=0,12 моль углерода/ч, предельным количеством МnO

Пример 6. Проточный изотермический реактор заполняют нарубленной никелевой проволокой (диаметр 0,5 мм, длина 5 мм). При продувании инертным газом (аргоном) в реакторе поддерживают температуру 650°С, затем заменяют инертный газ на смесь водорода и этена с объемным соотношением 7, пропускаемую с объемной скоростью 10000 ч-1. Часовая производительность по рентгеноаморфному углероду составила 1,8 г/г катализатора. После выгрузки из реактора содержимого катализатор отделяют магнитной сепарацией, оставшийся материал, содержащий, по данным элементного анализа, 97 мас.% углерода, характеризуется в дифрактограмме широким гало, температурами Тно=380°С, Тмсо=590°С, Тко=630° С, начальной скоростью гидрогенолиза, Vнач=0,05 моль углерода/ч, предельным количеством МnO

Пример 7. Проточный изотермический реактор заполняют нарубленной железной проволокой (диаметр 0,5 мм, длина 3 мм). При продувании инертным газом (ксеноном) в реакторе поддерживают температуру 700°С, затем заменяют инертный газ на смесь водорода и циклобутана с объемным соотношением 5,0, пропускаемую с объемной скоростью 10000 ч-1. Часовая производительность по рентгеноаморфному углероду составила 1,8 г/г катализатора. После выгрузки из реактора содержимого катализатор отделяют магнитной сепарацией, оставшийся материал (92 мас.% рентгеноаморфного углерода) характеризуется в дифрактограмме широким гало, температурами Тно=375°С, Тмсо=584°С, Тко=620°С, начальной скоростью гидрогенолиза, Vнач=0,08 моль углерода/ч, предельным количеством МnO

Пример 8. Рентгеноаморфный углерод получали пиролизом смеси водорода и сорбированного на заявляемом сорбенте углеводорода следующим образом.

Предварительно получали заявляемый сорбент, как в примере 3. К 40 мл воды, помещенным в флотационную машину объемом 50 см3, добавляли 10 г сырой обессоленной нефти (содержащей, как известно смесь указанных выше углеводородов) и, пропуская воздух со скоростью 10 см3/мин в течение 15 мин до получения эмульсии, вводили 1,00 г рентгеноаморфного углерода с характеристиками: Тно=270°С, Тмсо=509°С, Тко=610°С, Vнач=0,1 моль углерода/ч, mпр=18 ммоль. Пену черного цвета, содержащую рентгеноаморфный углерод, удаляли из флотомашины до очищения поверхности воды. К водной фазе добавляли эфир тремя порциями по 25 мл, объединенный эфирный экстракт сушили плавленным хлоридом кальция, эфир испаряли при комнатной температуре. Неадсорбированный остаток сырой нефти составил 1,0 г, т.е, 1,00 г рентгеноаморфного углерода адсорбировал 9,00 г нефти.

Собранную пену, содержащую 1,00 г рентгеноаморфного углерода и 9,00 г нефти, высушили при температуре 100°С в течение 7 ч, поместили в автоклав емкостью 1000 см3, снабженный вентилем, и добавили 1,00 г никелевой стружки. Автоклав герметизировали, вакуумировали, заполнили водородом под давлением 5 ата и выдерживали при температуре 800°С в течение 7 ч. Автоклав охладили до комнатной температуры, удалили газ, разгерметизировали и выгрузили содержимое. После отделения никелевой стружки магнитной сепарацией, оставшийся материал (9,4 г) содержит, по данным элементного анализа, 95-97 мас.% углерода и характеризуется в дифрактограмме широким гало, температурами Тно=380°С, Тмсо=590°С, Тко=630°С, Vнач=0,05 моль углерода/ч и mпр=16 ммоль.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2230611C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ И ДЕГИДРОЦИКЛИЗАЦИИ УГЛЕВОДОРОДОВ | 2003 |

|

RU2231516C1 |

| ТРИБОТЕХНИЧЕСКАЯ СМАЗКА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2327733C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| Реагент для повышения извлечения трудноизвлекаемой нефти, способ его получения и способ его использования | 2023 |

|

RU2818868C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ФУЛЛЕРЕНОЛОВ | 2011 |

|

RU2473462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ И ДРУГИХ УГЛЕВОДОРОДНЫХ НАНОМАТЕРИАЛОВ СЖИГАНИЕМ МНОГОЯДЕРНОГО АРОМАТИЧЕСКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2002 |

|

RU2299850C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ХРОМАТОГРАФИЧЕСКОГО РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2013 |

|

RU2546147C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2008 |

|

RU2373992C1 |

Сорбент предназначен для химической промышленности. Сорбент включает рентгеноаморфный углерод, имеющий следующие характеристики: температура начала окисления на воздухе, Тно≤380° С; температура максимальной скорости окисления, Тмсо≤590° С; температура конца окисления на воздухе, Тко≤630° С; начальная скорость гидрогенолиза при 700° С в отсутствии катализатора, активирующего водород, Vнач≥0,05 моль углерода/ч; предельное количество MnO

Рентгеноаморфный углерод 1-80

Связующее Остальное

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1995 |

|

RU2087188C1 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ АТЕРОГЕННЫХ ЛИПОПРОТЕИНОВ ИЗ КРОВИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2118541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ УДАЛЕНИЯ АТЕРОГЕННЫХ ЛИПОПРОТЕИДОВ ИЗ КРОВИ (ВАРИАНТЫ) | 2000 |

|

RU2200586C2 |

| US 6113673 А, 05.09.2000 | |||

| US 5308481 А, 03.05.1994. | |||

Авторы

Даты

2004-11-27—Публикация

2003-10-31—Подача