Использование: изобретение относится к области металлургии, в частности к получению брикетов из материалов мелких фракций, конкретнее для получения брикетов из дисперсных фракций кремнистых ферросплавов.

Сущность: получение брикетов из материалов мелких фракций кремнистых ферросплавов, например ферросилиция, образующихся в процессе измельчения и фракционирования, включающее дозирование компонентов шихты, состоящей из дисперсных фракций кремнийсодержащих ферросплавов и связующего вещества, их перемешивание, прессование шихты, сушку и упрочнение брикетов, отличающийся тем, что в качестве связующего вещества используют сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, в количестве 3-5 % от массы шихты, а увлажнение шихты до 6-8% проводят в течение 120 - 180 секунд непосредственно перед прессованием 10-30% водным раствором каустической соды. Брикеты, изготовленные по предлагаемому способу, получаются качественные с высокой производительностью и с пониженным окислением элементарного кремния. Брикеты, изготовленных по предложенному способу, используемые, например, при выплавке низкоуглеродистого феррохрома для довосстановления хрома из шлака перед выпуском из печи, эффективно снижают остаточное содержание Cr2O3 и соответственно безвозвратные потери хрома с отвальным шлаком.

Изобретение относится к области металлургии, в частности к получению брикетов из материалов мелких фракций, конкретнее для получения брикетов из дисперсных фракций кремнистых ферросплавов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения брикетов из мелкодисперсных фракций кремнийсодержащих ферросплавов, включающий дозирование материала и связующих, перемешивание, брикетирование и сушку, (см. Производство стали и ферросплавов. Теория и практика. Юбилейный сборник научных трудов. Челябинск, ЮУрГу, 1998, с. 152 - 165).

К недостаткам способа, предлагаемого в качестве прототипа, следует отнести следующее: брикеты обладают низкой прочностью и в процессе их использования при высокой температуре плавильного агрегата разрушаются, что приводит к образованию пыли и выносу ее из печи, наряду с этим в брикетах снижено содержание элементарного кремния за счет взаимодействия его с жидким стеклом, что снижает восстановительную способность брикетированного материала; при транспортировке неупрочненных брикетов от брикетпресса по транспортерам к месту сбора происходит их частичное разрушение, что приводит к получению большого количества возвратов, снижающих производительность производственного процесса.

Сущность изобретения заключается в том, что в качестве связующего вещества используют сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, в количестве 3-5 % от массы шихты, а увлажнение шихты до 6-8% проводят в течение 120 - 180 секунд непосредственно перед прессованием 10-30% водным раствором каустической соды.

Упрочнение полученных брикетов осуществляют сразу в процессе уплотнения материала в брикетпрессе. Упрочнение брикетов происходит в результате взаимодействия щелочи с компонентами сверхдисперсного кремнеза, полученный в системах газоочистки при производстве кремнистых ферросплавов, включающего сверхдисперсный монооксид кремния, с образованием комплекса (SiO • SiO2 • Na2O) вокруг частиц брикетируемого кремнистого ферросплава. Такая комплексная связка между частицами кремнистого ферросплава позволяет выдерживать транспортировку брикетов по трактам передачи их к месту сбора и хранения. Полученные брикеты выдерживают высокую температуру нагрева без их разрушения в ванне рафинировочной или рудовосстановительной печей, выплавляющей ферросплавы силикотермическим восстановлением элементов, например хрома, при выплавке феррохрома.

Связка из сверхдисперсного кремнезема, полученного в системах газоочистки (рукавных тканевых фильтрах) при производстве кремнистых ферросплавов (1-5 мкм), включает возгоны монооксида кремния (SiO) и кремнезема (SiO2). При производстве брикетов сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, берут в количестве 3-5% от массы шихты и увлажнение шихты до 6-8% проводят в течение 120-180 с. Активные сверхдисперсные возгоны, содержащие монооксид кремния, с развитой удельной поверхностью при перемешивании обволакивают частицы кремнистого ферросплава. При обработке непосредственно перед прессованием 10-30% водным раствором каустической соды происходит взаимодействие компонентов сверхдисперсного кремнезема, полученного в системах газоочистки при производстве кремнистых ферросплавов, с содой с образованием натрийкремнеземистого комплексного соединения, способного при воздушной аэрации связывать частицы кремнистого ферросплава в прочный конгломерат. При этом элементарный кремний кремнистого ферросплава не успевает взаимодействовать со щелочью, что сохраняет восстановительную способность брикетированного материала. В процессе брикетирования практически отсутствует выделение водорода и происходит интенсивное упрочнение брикетов.

Таким образом, брикеты, изготовленные по предлагаемому способу, обладают высокой стойкостью при температурных условиях процесса плавки ферросплавов в рафинировочной или рудовосстановительной печах. При использовании таких брикетов для довосстановления хрома из шлака в ходе выплавки феррохрома в рафинировочной печи снижаются остаточное содержание оксида хрома в отвальном шлаке, продолжительность плавки и удельный расход электроэнергии.

Если в качестве связующего вещества используют сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, в количестве менее 3 или более 5% от массы шихты, то брикеты получаются с рыхлой массой и пониженной механической прочностью, а при снижении менее 3% от массы шихты происходит снижение элементарного кремния вследствие взаимодействия его со щелочью.

Если увлажнение шихты водным раствором каустической соды проводят при его количестве менее 6 или более 8% в течение менее 120 или более 180 секунд, то брикеты имеют пониженную термостойкость при высокой скорости нагрева в электропечи.

Промышленное осуществление способа получения брикетов из отсева ферросилиция марки ФС65 фракции - 5 мм провели в условиях Закрытого акционерного общества "УралВИМ"

Брикеты изготовили следующим образом. В качестве связующего компонента использовали сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, и уловленную в системе газоочистки при выплавке кремнистых ферросплавов фракцию ферросилиция марки ФС75. Уловленный сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов с содержанием 96% (SiO + SiO2). Сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, взяли в количестве 3-5% от массы шихты и в смесителе перемешали с отсевами ферросилиция марки ФС65 с содержанием 66% Si класса крупности -5 мм. Отсев ферросилиция, образовался в процессе дробления слитков, фракционирования и грохочения на грохоте с сеткой 5 мм.

После однородного перемешивания увлажнили шихту до 6-8% в течение 120-180 секунд 10-30% водным раствором каустической соды непосредственно перед прессованием.

Брикеты получали из приготовленной массы на валковом трехручьевом прессе с диаметром валков 500 мм.

Процесс сушки и упрочнения брикетов за счет взаимодействия связки и раствора осуществляется на воздухе при их движении на транспортере. Продолжительность упрочнения до максимальной прочности готового брикета составила 10-20 минут, что значительно упростило процесс изготовления брикетов. Дополнительную тепловую обработку брикетов не проводили.

Для испытания использовали брикеты, которые были приготовлены по предлагаемому способу. Полученные брикеты использовали для довосстановления хрома из шлака перед выпуском из рафинировочной печи при получении низкоуглеродистого феррохрома.

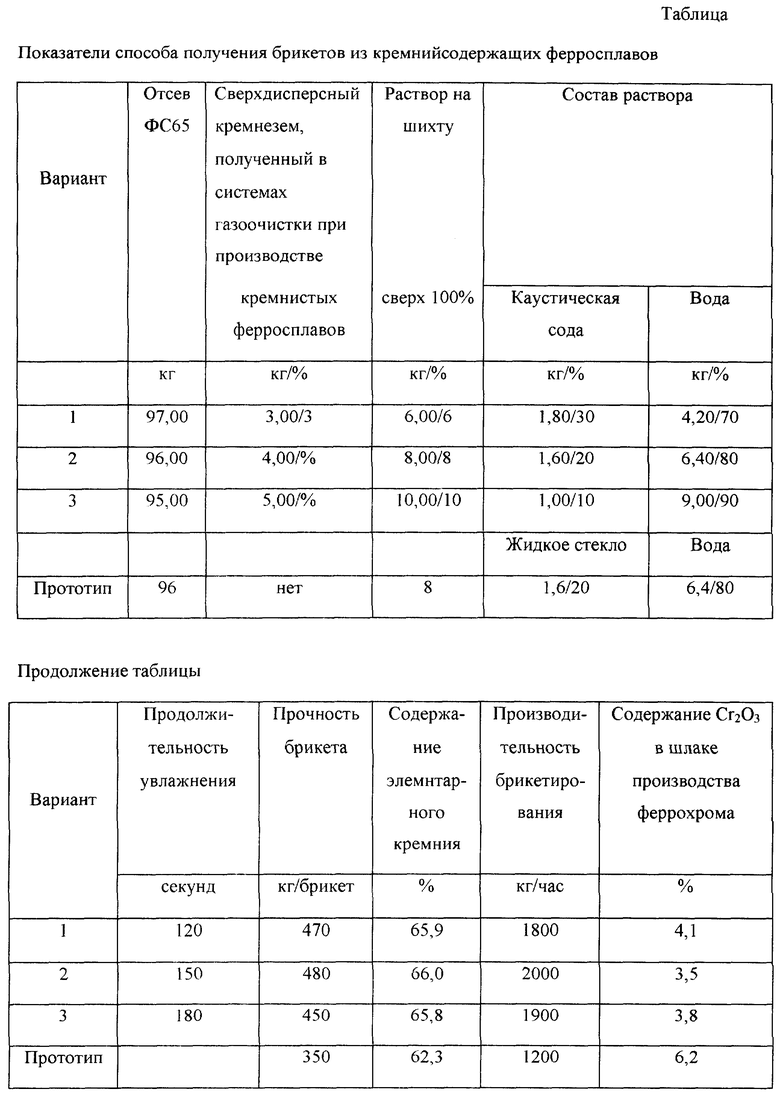

При получении низкоуглеродистого феррохрома шихта имела следующий состав в расчете на одну плавку: хромовая руда - 10 т, известь - 9,1 т, ферросиликохром 3,4 т. Для довосстановления хрома из шлака применили брикеты, полученные из отсева ферросилиция в количестве 100 кг. Содержание оксида хрома в отвальном шлаке при производстве низкоуглеродистого феррохрома приводятся в таблице.

По способу-прототипу получали брикеты из мелкой фракции ферросилиция марки ФС65 (отсев ферросилиция, образующийся в процессе фракционирования и грохочения на грохоте с сеткой 5 мм) с использованием жидкого стекла и воды путем дозирования, смешивания и брикетирования указанных компонентов.

Показатели способа получения брикетов из кремнийсодержащих ферросплавов приводятся в таблице.

Производительность процесса брикетирования увеличивается за счет резкого сокращения возвратов мелочи от разрушения брикетов в процессе транспортировки от брикетпресса к месту их сбора и хранения.

Применение брикетов, изготовленных по предложенному способу, при выплавке низкоуглеродистого феррохрома для довосстановления хрома из шлака перед выпуском из печи эффективно снижает остаточное содержание Cr2O3 и соответственно безвозвратные потери хрома с отвальным шлаком.

Из приведенных данных следует возможность промышленного осуществления способа получения брикетов с улучшением технических показателей и качества брикетов.

По предложенному способу были получены брикеты с использованием мелких фракций и пыли, уловленной при дроблении и рассеве кремнистых ферросплавов других марок - ферросиликохрома, ферросилиция марки ФС45. Полученные брикеты использованы в качестве восстановителя для производства низкоуглеродистого феррохрома в рафинировочной печи и реализованы металлургическим предприятиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274666C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПРОМЫШЛЕННЫХ ДИСПЕРСНЫХ ФЕРРОСПЛАВОВ | 2007 |

|

RU2398029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ ФРАКЦИЙ ФЕРРОСПЛАВОВ | 2004 |

|

RU2268313C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА В ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2553118C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2003 |

|

RU2241057C1 |

| СПОСОБ ВЫПЛАВКИ РАФИНИРОВАННОГО ФЕРРОХРОМА | 2009 |

|

RU2424343C2 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

| Способ производства стали | 1989 |

|

SU1735384A1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

Изобретение относится к области металлургии, в частности к получению брикетов из дисперсных фракций (-5мм) кремнийсодержащих ферросплавов. Способ включает смешивание компонентов шихты, прессование и обработку брикетов. В качестве связующего вещества используют сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, в количестве 3 - 5% от массы шихты, а увлажнение шихты до 6 - 8% проводят в течение 120 - 180 с непосредственно перед прессованием 10 - 30% водным раствором каустической соды. Способ позволяет получить качественные брикеты с высокой производительностью и с пониженным окислением элементарного кремния. Применение брикетов при выплавке низкоуглеродистого феррохрома для довосстановления хрома из шлака перед выпуском из печи эффективно снижает остаточное содержание Cr2O3 и соответственно безвозвратные потери хрома с отвальным шлаком. 1 табл.

Способ получения брикетов, включающий дозирование компонентов шихты, состоящей из дисперсных фракций кремнийсодержащих ферросплавов и связующего вещества, их перемешивание, прессование шихты, сушку и упрочнение брикетов, отличающийся тем, что в качестве связующего вещества используют сверхдисперсный кремнезем, полученный в системах газоочистки при производстве кремнистых ферросплавов, в количестве 3 - 5% от массы шихты, а увлажнение шихты до 6 - 8% проводят в течение 120 - 180 с непосредственно перед прессованием 10 - 30% водным раствором каустической соды.

| ФЕДЕРЕНКО Н.В | |||

| и др | |||

| Рациональное использование некондиционных и дисперсных фракций сплавов кремния | |||

| Производство стали и ферросплавов | |||

| Теория и практика | |||

| Юбилейный сборник научных трудов | |||

| - Челябинск, ЮУрГУ, 1998, с.152 - 165 | |||

| SU, 757601, 23.08.1980 | |||

| SU, 615145, 15.07.1978 | |||

| RU, 2095436 C1, 10.11.1997 | |||

| ВЯЖУЩЕЕ ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ | 1994 |

|

RU2113516C1 |

| RU, 2002823 C1, 15.11.1993 | |||

| RU, 2138566 C1, 27.09.1999 | |||

| DE, 4324343 A1, 26.01.1995 | |||

| FR, 2362933 A1, 28.04.1978 | |||

| CA, 1153157, 09.06.1983 | |||

| WO, 94/21831, 29.09.1994. | |||

Авторы

Даты

2000-09-27—Публикация

1999-10-19—Подача