Изобретение относится к производству ферросплавов, а именно к материалам для получения феррохрома.

В настоящее время для получения феррохрома всех марок (высокоуглеродистый, среднеуглеродистый и низкоуглеродистый) применяют природную хромовую руду, добытую в рудном карьере или подвергнутую дроблению и сепарации, к которой перед загрузкой в плавильную печь подшихтовывают восстановитель (кокс, ферросиликохром, ферросилиций и т.д.) и флюс (кварцит, известь).

Выбор видов применяемых восстановителей и флюсов зависит от марки получаемого феррохрома. (Рысс М.А. Производство ферросплавов. М.: Металлургия, 1985, с. 199-212).

Недостатками хромовой руды, используемой в качестве основного рудного компонента в составе шихты для выплавки феррохрома, являются:

1. Низкая скорость шлакообразования в процессе выплавки феррохрома вследствие того, что в хромовой руде пустая порода содержится в виде серпентина, содержащего 40-50% MgO и обладающего высокой температурой плавления. Таким образом, наряду с тугоплавкими хромшпинелидами в руде содержится тугоплавкий серпентин, который затрудняет образование жидкой фазы, из которой происходит восстановление хрома.

2. Низкая скорость процесса восстановления хрома из магнезиальной хромовой руды, содержащей более 20% MgO, в ходе выплавки феррохрома в электродуговых и рудовосстановительных печах, что приводит к повышению продолжительности плавки и увеличению удельного расхода электроэнергии для получения феррохрома. В процессе выплавки высокоуглеродистого феррохрома это связано с тем, что кусковая хромовая руда непроницаема для газа CO, который проходит из нижних горизонтов ванны печи через слой шихты. В ходе силикотермического восстановления хрома это связано с тем, что тугоплавкая руда плохо растворяется в шлаковом расплаве и медленно реагирует с восстановителем.

3. Наличие в руде большого количества (более 20%) мелкой фракции (-20 мм) делает шихту непроницаемой для отходящего газообразного монооксида углерода и даже при небольшом содержании влаги (до 4%) процесс плавки сопровождается сильными обвалами около электродов и выбросами значительного количества шихты из ванны печи.

Известны следующие хроморудные материалы для получения феррохрома.

1. Брикеты, состоящие из мелкой хромовой руды, бентонита и воды, диаметром 20 мм (Брикеты для получения высокоуглеродистого феррохрома с низким содержанием серы и высоким содержанием кремния. Японский патент, кл. 10J61, N 49-32165, заявл. 24.01.70, опубл. РЖ "Металлургия", 1975, реф. 5В198 П).

2. Окатыши, состоящие из хромовой руды коксика и бентонита. (Производство окатышей из хромовой руды. Японский патент 10G1, N 49-23448, заявл. 24.07.69, опубл. РЖ "Металлургия", 1975, реф. 3В132 П).

3. Окатыши, состоящие из хромовой руды и углеродистого восстановителя. (Способ получения высокоуглеродистого феррохрома. Патент США, кл. 75-3, N 3849114, заявл. 14.09.73. Опубл. РЖ "Металлургия", 1975, реф. 8В241 П)

4. Полувосстановленные брикеты, состоящие из хромовой руды со степенью восстановления более 30% (Способ получения высокоуглеродистого феррохрома. Японский патент кл. J10177, N 3-2933, опубл. Бюллетень "Изобретения за рубежом", 1992, 1 - 48).

В качестве прототипа принят агломерат, состоящий из хромовой руды. (Способ производства феррохрома в доменной печи. Патент США, кл. 75/130.5, N 4106929, заявл. 6.12.77, опубл. РЖ "Металлургия", 1979, реф. 5 В227 П).

Недостатки состава агломерата, представленного в качестве прототипа:

1. Агломерат, состоящий из хромовой руды, обладает низкой скоростью шлакообразования в процессе выплавки феррохрома в рудовосстановительных печах вследствие того, что в агломерате, изготовленном из хромовой руды, пустая порода находится в виде серпентина, содержащего 40-50% MgO и обладающего высокой температурой плавления, т.е. наряду с тугоплавкими хромшпинелидами в агломерате содержится тугоплавкий серпентин, который затрудняет образование жидкой фазы, из которой происходит восстановление хрома.

2. Низкая скорость процесса восстановления хрома из агломерата, изготовленного из магнезиальной хромовой руды, содержащей более 20% MgO. В ходе выплавки феррохрома из такого агломерата в рудовосстановительных печах это обстоятельство приводит к повышению продолжительности плавки и увеличению удельного расхода электроэнергии для получения феррохрома, так как в процессе выплавки высокоуглеродистого феррохрома частицы хромовой руды непроницаемы для газа CO, который проходит из нижних горизонтов ванны печи через слой шихты.

Сущность изобретения заключается в том, что офлюсованный хроморудный агломерат содержит хромшпинелид, шлаковую связку и дополнительно форстерит при следующем соотношении компонентов, мас.%: шлаковая связка 20-30; форстерит 5-10; металловключения 0,5-0,9; хромшпинелид - остальное.

Агломерат обладает открытой и закрытой пористостью, равной 15-25% при соотношении объемов открытой и закрытой пористости 1: (0,1-0,2).

Офлюсованный хроморудный агломерат получают нагревом до температуры 1500-1600oC смеси измельченной хромовой руды, с повышенным содержанием оксида магния (более 20%), мелкого коксика класса крупности не более 5 мм, кварцевого песка, а также мелких фракций отвального шлака высокоуглеродистого феррохрома класса крупности не более 5 мм, содержащего корольки высокоуглеродистого феррохрома. При нагреве смеси происходит взаимодействие серентина, входящего в состав хромовой руды, с кремнеземом и компонентами шлака высокоуглеродистого феррохрома с образованием жидкой фазы, из которой при охлаждении кристаллизуются следующие структурные составляющие: шлаковая связка, форстерит. Хромшпинелид хромовой руды переходит в жидкую фазу и при охлаждении в виде самостоятельной фазы распределен в объеме шлаковой связки и форстерита.

Открытая и закрытая пористость образуется вследствие взаимодействия углерода коксика и карбидов высокоуглеродистого феррохрома, входящего в состав шлака высокоуглеродистого феррохрома, с оксидом железа серпентина и выделения газообразного диоксида углерода (CO2), который частично выходит за пределы и частично остается в объеме нагретой смеси до полного затвердевания смеси.

Обезуглероженные металловключения остаются в агломерате и в процессе выплавки феррохрома усваиваются металлом.

В процессе применения офлюсованного хроморудного агломерата для получения высокоуглеродистого феррохрома повышается скорость процесса восстановления хрома из агломерата, изготовленного из магнезиальной хромовой руды, содержащей более 20% MgO. В ходе выплавки феррохрома из такого агломерата в рудовосстановительных печах снижаются продолжительность плавки и удельный расход электроэнергии для получения феррохрома. В процессе выплавки высокоуглеродистого феррохрома частицы агломерата, обладающие открытой пористостью, проницаемы для газа CO, который проходит из нижних горизонтов ванны печи через слой шихты. Нагретый до высокой температуры CO восстанавливает железо и хром из оксидов, входящих в состав агломерата, за счет чего увеличивается степень и скорость косвенного восстановления.

Закрытая пористость снижает плотность шихты и, как следствие, улучшает теплообмен за счет сокращения потерь тепла через колошник печи и поглощения тепла нагретого отходящего газа без снижения прочностных характеристик агломерата в слое, находящегося в ванне рудовосстановительной печи.

Шлаковая связка 20-30% и форстерит 5-10% в верхних горизонтах ванны печи при температуре 1500-1600oC переходят в жидкое состояние. В жидкой фазе хромшпинелид растворяется, что ускоряет массоперенос при взаимодействии оксидов хрома и железа хромшпинелида с твердым углеродом. Процесс восстановления хрома и железа начинается в верхних слоях ванны печи.

Таким образом, агломерат предложенного состава обладает высокими скоростями шлакообразования в процессе выплавки феррохрома в рудовосстановительных печах и процесса восстановления хрома из агломерата, изготовленного из магнезиальной хромовой руды, содержащей более 20% MgO. В ходе выплавки феррохрома из такого агломерата в рудовосстановительных печах снижаются продолжительность плавки и удельный расход электроэнергии.

Если шлаковой связки менее 20%, то уменьшается прочность агломерата и скорость восстановления хрома твердым углеродом.

Если шлаковой связки более 30%, то происходит расплавление агломерата с образованием большого количества жидкой фазы, из-за чего снижается массоперенос углерода к хромитам.

Если форстерита менее 5% или более 10%, то увеличивается температура плавления шлаковой составляющей и процесс восстановления затягивается.

Промышленное осуществление офлюсованного хроморудного агломерата провели в условиях ОАО "ЧЭМК" на рудовосстановительной печи мощностью 16,5 МВА при выплавке высокоуглеродистого феррохрома.

Для осуществления использовали офлюсованный хроморудный агломерат, приготовленный по трем вариантам из хромовой руды, содержащей 50% Cr2O3 и состоящей из 79,5% хромовых шпинелей и 20,5% серпентина (30% SiO2, 45% MgO), коксика (86% углерода), кварцевого песка (98% SiO2 и шлака высокоуглеродистого феррохрома (30% SiO2, 38% MgO, 15% Al2O, 15% металлических включений высокоуглеродистого феррохрома) путем спекания на агломерационной ленте.

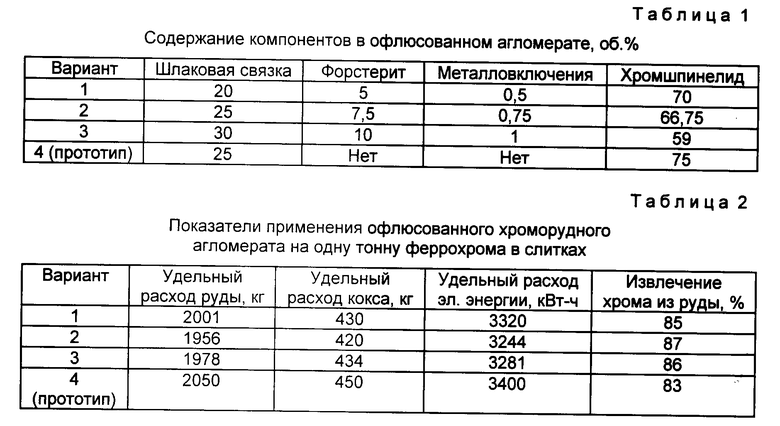

Количество кварцевого песка составляло 10-15% от массы хромовой руды из расчета на получение в смеси с серпентином содержания MgO в пределах 35-40%. Кварцевый песок на 50% заменяли шлаком высокоуглеродистого феррохрома. Содержание компонентов в офлюсованном агломерате по данным петрографического анализа приводится в табл. 1.

Выплавку высокоуглеродистого феррохрома проводили на шихте следующего состава в расчете на одну колошу: офлюсованный хроморудный агломерат 700 кг, коксик 150 кг, возвраты собственного производства 120 кг.

Показатели производства высокоуглеродистого феррохрома приводятся в табл. 2.

Из приведенных данных следует возможность промышленного осуществления использования офлюсованного хроморудного агломерата с улучшением технических показателей производства высокоуглеродистого феррохрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

| Способ выплавки углеродистого феррохрома | 1988 |

|

SU1617028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВЫХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА ФЕРРОХРОМА | 1995 |

|

RU2083693C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| Способ производства рафинированного феррохрома | 1978 |

|

SU727703A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2008 |

|

RU2403305C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2003 |

|

RU2241057C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ НА МАГНЕЗИАЛЬНО-ГЛИНОЗЕМИСТЫХ ШЛАКАХ | 1999 |

|

RU2161204C1 |

Использование: изобретение относится к производству ферросплавов, а именно к материалам для получения феррохрома. Сущность изобретения заключается в том, что офлюсованный хроморудный агломерат содержит хромшпинелид, шлаковую связку и дополнительно форстерит при следующем соотношении компонентов, мас. %: шлаковая связка 20-30; форстерит 5-10, металловключения 0,5-0,9, хромшпинелид - остальное. Технический результат заключается в снижении продолжительности выплавки феррохрома, а также удельного расхода электроэнергии. 2 табл.

Офлюсованный хроморудный агломерат, содержащий хромшпинелид и шлаковую связку, отличающийся тем, что дополнительно содержит фостерит и металловключения при следующем соотношении компонентов, мас.%:

Шлаковая связка - 20 - 30

Форстерит - 5 - 10

Металловключения - 0,5 - 1

Хромшпинелид - Остальноеи

| US, патент, 4106929, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1997-05-06—Подача