Изобретение относится к области неразрушающего контроля материалов и изделий, в частности к ультразвуковой (УЗ) дефектоскопии для обнаружения локальных дефектов в твердых телах, и может быть использовано при УЗ дефектоскопии железнодорожных рельсов.

В настоящее время на сети железных дорог МПС России, а также других стран СНГ и Балтии 97-98% опасных дефектов в эксплуатируемых рельсах обнаруживают с помощью дефектоскопных тележек. Только на Российских железных дорогах в 1996 году с помощью 4260 дефектоскопных тележек типа ПОИСК-2, ПОИСК-10Э проверено 4262 тысячи км пути и своевременно обнаружено 38421 опасных дефектов, предотвращая тем самым возможные крушения поездов [1].

Дефектоскопная тележка представляет собой раму на четырех колесах, на которой установлены электронный блок дефектоскопа, ящики с аккумуляторными батареями и комплектом инструментов и принадлежностей, емкости (объемом до 20 л) для контактирующей жидкости (летом - вода, зимой - раствор спирта). На раме для каждой нитки пути жестко закреплен держатель, а на держателе с определенной степенью свободы - кронштейн, на котором смонтированы следящие по боковой грани головки рельса ролики и перемещающиеся по поверхности катания блоки ультразвуковых преобразователей [2].

Надежность и достоверность УЗ сплошного контроля рельсов во многом зависит от качественного центрирования блоков преобразователей относительно продольной оси рельса и от обеспечения стабильного акустического контакта между УЗ преобразователями и поверхностью катания рельсов в процессе перемещения тележки по рельсовой колее. Именно от указанных факторов зависит получение достоверной первичной информации в виде ультразвуковых сигналов из контролируемого изделия. По существующим требованиям блоки преобразователей, движущиеся по поверхности головки рельса, не должны отклоняться от продольной оси рельса более чем на ±3 мм. В противном случае пучок УЗ колебаний, направляемый через сечения головки рельса по шейке к подошве рельса, попадает в нижнюю выкружку головки рельса и создает ложные отражения (помехи) УЗ колебаний. При этом значительная часть контролируемого рельса (сечение шейки, подошвы) остаются непрозвученными [3, 4].

В связи с отмеченным при разработке и изготовлении дефектоскопных тележек уделяют большое внимание конструкции узлов крепления блоков УЗ преобразователей, тележке и устройству их центрования относительно продольной оси рельса.

Известно устройство для контроля рельсов, содержащее приспособление для продвижения блока преобразователей вдоль контролируемого рельса и направляющий узел в виде лыжи, следящей за боковой поверхностью рельса (см. патент Франции 1214058, 1960 г. [5]).

Недостатком указанного аналога является низкая производительность контроля, связанная с тем, что при загрязненности рельса, наличии накатов, наледей и прочих препятствий направляющее устройство не обеспечивает надежного ориентирования блока преобразователей относительно рельса вследствие контакта с неоднородностью рельса.

Известно также устройство для УЗ контроля рельсов, содержащее установленную на колесах раму, жестко закрепленный на ней держатель, соединенный с держателем кронштейн, взаимодействующий с последним фиксирующий узел, закрепленные на кронштейне следящие ролики и блок преобразователей [6].

Недостатком данного устройства является низкая производительность контроля, связанная с необходимостью периодического участия оператора для ручной корректировки положения блоков преобразователей.

Известно устройство для измерения дефектов рельсового пути с помощью ультразвука (см. патент США 5.522.265 [7]), в котором поперечное перемещение преобразователей относительно оси рельса (центрирование) осуществляют с помощью пневмоцилиндров, установленных на раме подвижной единицы (вагона-дефектоскопа). Однако реализация такого технического решения возможна только в самоходных установках с мощным энергоагрегатом, позволяющим получать с помощью компрессора сжатый воздух. На съемных (снимаемых при приближении поезда с пути двумя операторами) дефектоскопных тележках такая система центровки преобразователей реализована быть не может.

Наиболее близким по технической сущности решением к заявляемому изобретению является устройство для ультразвукового контроля рельсов по авт. свид. СССР 1114944, МКИ G 01 N 29/04, Бюл. изобр. 35, 1984 г. [8], принятое за прототип.

Указанный прототип содержит установленную на колесах раму, жестко закрепленный на ней держатель, соединенный с держателем кронштейн, взаимодействующий с последним фиксирующий узел, выполненный в виде подпружиненного параллелограммно-шарнирного механизма, установленный на одном из его шарниров фрикционной муфты с ограничителем поворота механизма, закрепленные на кронштейне следящие ролики и блоки преобразователей. Устройство предназначено для автоматического отслеживания положения блока преобразователей относительно рабочей грани рельса таким образом, чтобы в процессе перемещения дефектоскопной тележки продольная ось блока преобразователей совпадала с продольной осью контролируемых рельсов. Это осуществляется за счет фиксации следящих роликов с помощью вилки в держателе блоков преобразователей на определенном расстоянии, примерно равном сумме половины ширины головки рельса и радиуса следящего ролика, и за счет постоянного отжатия кронштейна с помощью диагональной пружины параллелограммно-шарнирного механизма к продольной оси рельса.

Недостатком известного устройства, принятого за прототип, является низкая надежность и производительность контроля, связанная со следующими причинами:

1. В процессе эксплуатации устройства шарнирные узлы (всего четыре шарнирных узла) параллелограммно-шарнирного механизма, имея определенную степень свободы и неизбежные в практике люфты как в горизонтальной, так и в вертикальных плоскостях, не обеспечивают надежного ориентирования блоков преобразователей относительно контролируемого рельса. Особенно ярко этот недостаток проявляется после прохождения устройством путевых зазоров в зоне болтовых стыков (до 35 мм) и стрелочных переводов (до 150 мм). Из-за указанных люфтов в шарнирных механизмах блоки преобразователей после прохождения путевых зазоров не возвращаются в оптимальное положение и, в результате, контроль выполняется с нарушением параметров, предусмотренных технологией, т.е. с низкой надежностью.

2. В известном устройстве по авт. свид. 1114944 не предусмотрена возможность оперативного изменения расстояния между продольной осью блоков резонаторов и поверхностью контакта следящих роликов с рабочей гранью головки рельсов. В то же время вследствие износа головки рельсов со стороны рабочей грани, особенно на кривых участках пути, ширина головки рельсов является переменной величиной. При постоянной, фиксированной величине расстояния между контактной поверхностью следящих роликов и блоками преобразователей на отдельных участках рельсов с повышенным износом головки рельсов не производится отслеживание продольной оси рельса, а значит, контроль рельсов выполняется с низкой надежностью и достоверностью. Можно предположить, что в известном устройстве предусмотрена возможность изменения указанного расстояния с помощью специальных инструментов (хотя это и не следует из материалов авторского свидетельства). Однако это требует каждый раз останавливать процесс контроля рельсов и выполнять регулировку искомого расстояния. Поэтому отсутствие возможности оперативного изменения расстояния между следящими роликами и блоками преобразователей приводит к снижению производительности контроля.

3. Контроль рельсов производится круглогодично, практически в любых климатических условиях. В зимних условиях при значительной толщине снежного покрова реборды колес подвижного состава уплотняют снег вблизи рабочей грани головки рельса и отслеживание положения блоков преобразователей относительно продольной оси рельса с помощью следящих роликов, катящих примерно на уровне середины высоты головки рельса, становится невозможным. Поэтому необходимо предусмотреть возможность регулирования положения следящих роликов по высоте головки рельса. Отсутствие такой регулировки в известном техническом решении, принятом за прототип, снижает надежность и достоверность контроля.

4. Выполнение кронштейна в известном техническом решении в Г-образном виде достаточно удобно при периодическом приведении искательной системы в нерабочее положение (например, при приближении поезда). Операторы, удерживая за горизонтальную часть кронштейна, быстро поднимают искательную систему, откидывая ее на раму тележки, и снимают дефектоскопную тележку с рельсовой колеи. Однако при приведении искательной системы в рабочее положение Г-образный кронштейн не удобен. В исходном состоянии его горизонтальная часть лежит на раме тележки и отделить его от рамы (особенно в зимних условиях, в рукавицах) затруднительно. В связи с тем, что в зависимости от грузонапряженности участка контролируемого пути операцию снятия тележки с рельсов приходится повторять 10-40 раз за смену, выполнение кронштейна в предложенном авт. свид. 1114944 Г-образном виде значительно снижает производительности контроля.

5. В известном устройстве по авт. свид. 1114944 не предусмотрена возможность оперативного съема и последующая быстрая установка блоков преобразователей в устройство. В то же время по принятой технологии контроля периодически (через 2-3 часа) необходимо проверять параметры контроля на стандартном образце (см., например, с. 98 [3]). Для этого блоки резонаторов необходимо снимать с устройства, устанавливать на стандартный образец (например, на СО-ЗР) и проверять такие параметры, как угол ввода УЗ луча, "мертвую" зону, условную чувствительность и т.п. Проведение указанных работ по настройке без снятия блоков резонаторов в устройстве весьма сложно и неудобно, т. к. мешают следящие ролики. В результате оператор либо игнорирует требования нормативных документов и не проводит периодическую проверку параметров контроля, существенно снижая надежность и достоверность контроля, либо затрачивает слишком много времени на проведение периодической проверки параметров контроля, заметно снижая производительность контроля рельсов.

6. В известном устройстве по авт. свид. 1114944 не предусмотрены меры по герметизации ультразвуковых преобразователей, устанавливаемых в блоки преобразователей. В то же время попадание влаги в зону соединения выводов преобразователя с кабелем, соединяющим преобразователь с электронным блоком дефектоскопа, может привести к электрическому замыканию выводов и, как следствие, к снижению надежности контроля. Причем влага в указанную зону может попадать как со стороны ввода/вывода кабеля, так и со стороны контактной поверхности преобразователя (например, вследствие капиллярного эффекта контактирующая жидкость попадает к выводам электрическим преобразователя).

Таким образом, известное устройство для ультразвукового контроля, принятое за прототип изобретения, обладает низкой надежностью и производительностью контроля железнодорожных рельсов.

Технической задачей, решаемой предлагаемым изобретением, является повышение надежности и производительности контроля железнодорожных рельсов ультразвуковыми методами.

Предлагаемое изобретение направлено на повышение надежности и производительности контроля железнодорожных рельсов ультразвуковыми методами.

Поставленная задача достигается тем, что в устройстве для ультразвукового контроля рельсов, содержащем установленную на колесах раму, жестко закрепленный на ней держатель, соединенный с держателем кронштейн, взаимодействующий с последним фиксирующий узел, закрепленные на кронштейне и контактирующие с контролируемым рельсом следящие ролики и блоки преобразователей, держатель выполнен в виде П-образной конструкции (например, в виде П-образной скобы), а фиксирующий узел выполнен в виде каретки, установленной с возможностью перемещения поперек контролируемого рельса по направляющей оси, закрепленной в держателе и снабженной пружиной, причем каретка соединена с направляющей осью с помощью подшипников, а на держателе закреплен регулируемый ограничитель перемещения каретки, следящие ролики установлены на соединенном с кронштейном центрирующем механизме с возможностью регулировки относительно блоков преобразователей по высоте головки рельса, а блоки преобразователей зафиксированы на центрирующем механизме с помощью пластинчатых пружин с возможностью быстрого съема и фиксации на устройстве. При этом центрирующий механизм выполнен в виде подпружиненного регулируемого держателя, соединенного через ось с жестко закрепленной на подвеске блоков преобразователей П-образной скобой, и на указанном держателе установлена горизонтальная пластина, на концах которой установлены регулируемые по высоте оси следящих роликов, а подвеска блоков преобразователей соединена с кронштейном через изолирующую прокладку. Кронштейн выполнен в виде овального кольца. Кроме того, ультразвуковые преобразователи установлены в блоках преобразователей герметично, причем герметизация осуществлена с помощью уплотнительных колец и втулки.

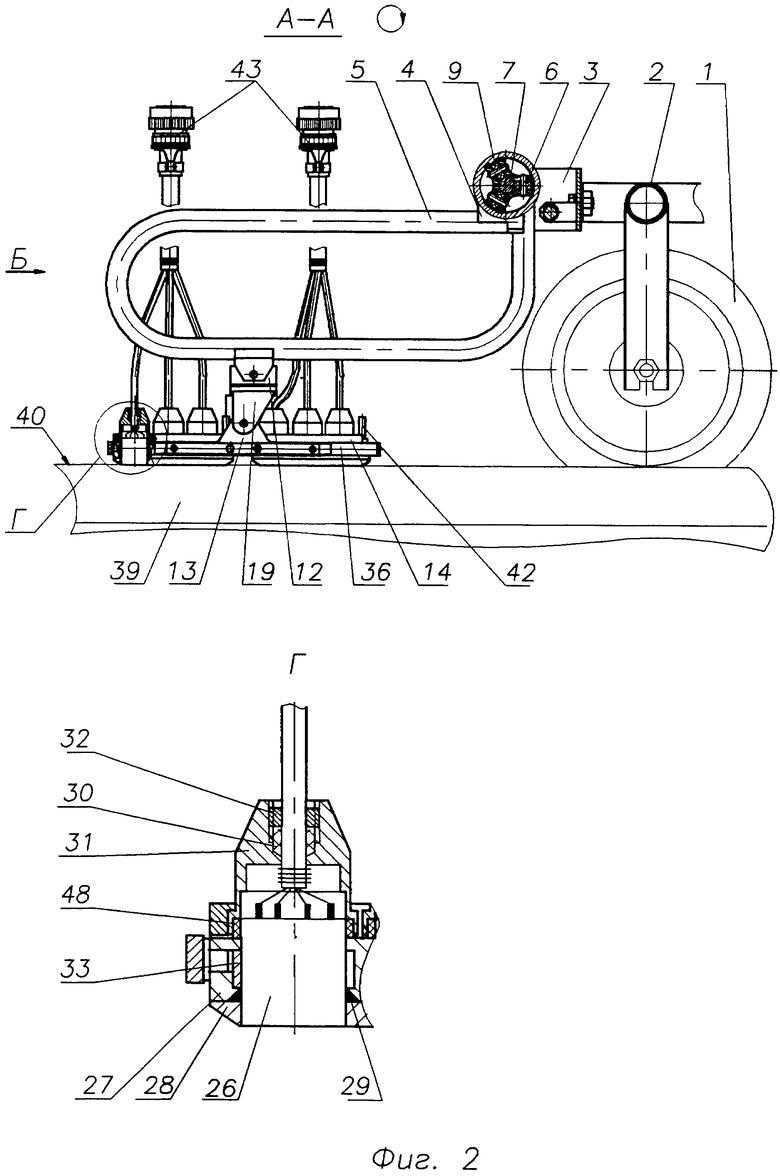

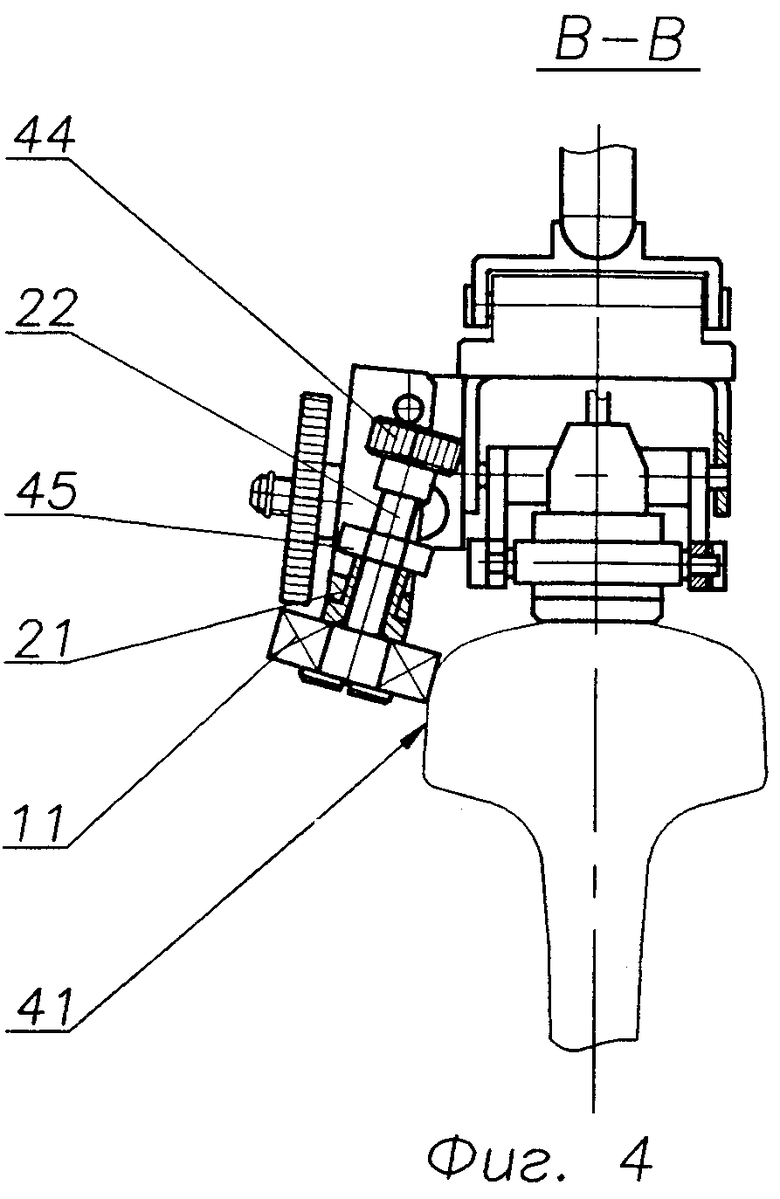

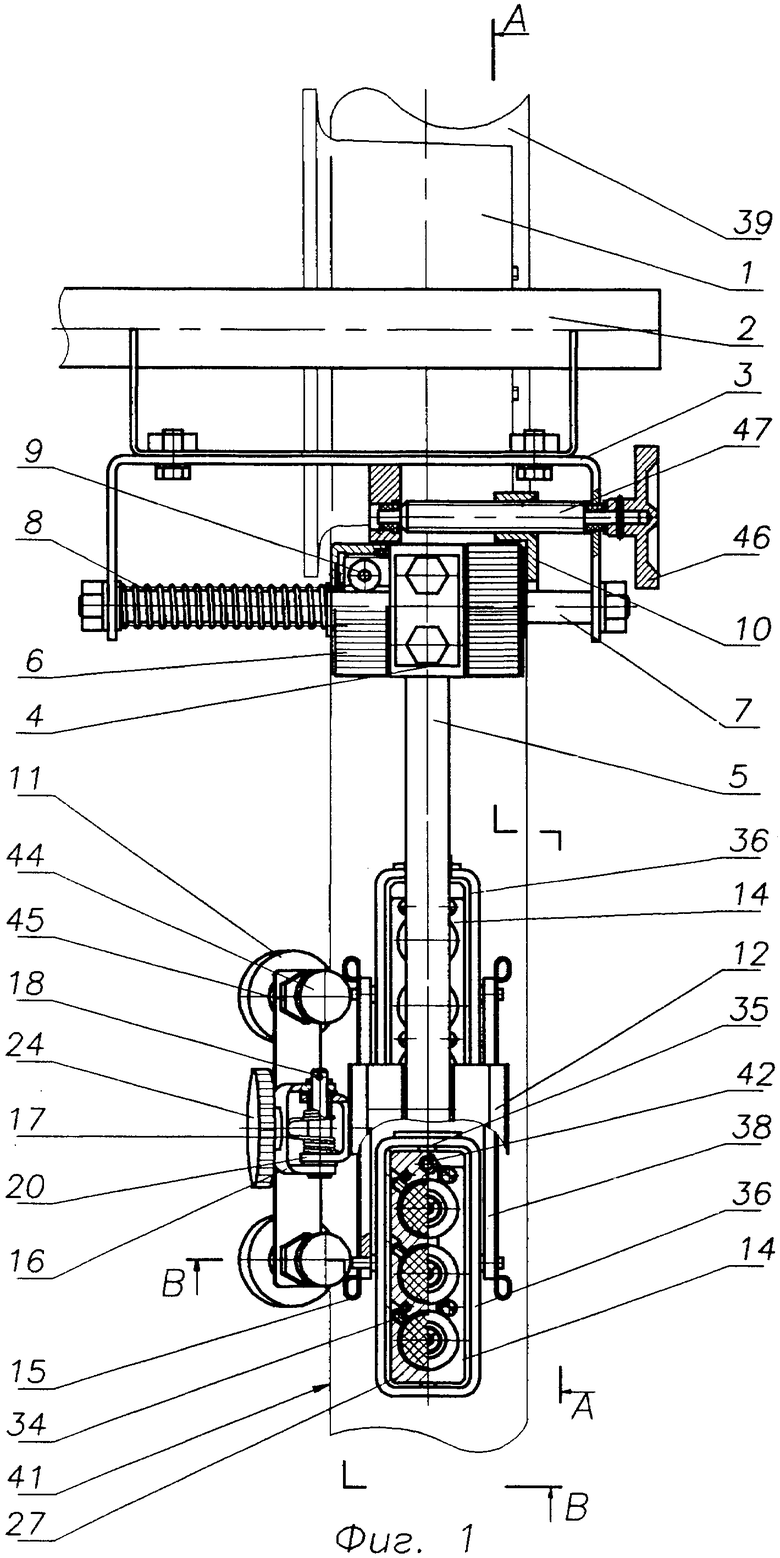

Сущность изобретения поясняется чертежом, на котором на фиг.1 представлено устройство для ультразвукового контроля рельсов, общий вид, на фиг.2 - вид А-А фиг.1, на фиг.3 - вид Б фиг.2, на фиг.4 - вид В-В фиг.1. На чертеже приведен вариант устройства с двумя блоками преобразователей - по три ультразвуковых преобразователя в каждом блоке. Естественно, возможны и другие варианты с меньшим или большим количеством преобразователей и одним, тремя или более блоками на каждую контролируемую нитку пути без изменения существа изобретения.

Примером конкретного выполнения заявляемого технического решения является устройство для ультразвукового контроля рельсов, содержащее (см. фиг.1) установленную на колесах 1 раму 2, закрепленный на ней П-образный держатель 3, подвижно соединенный с держателем 3 фиксирующий узел 4, состоящий из кронштейна 5 в виде овального трубчатого кольца, подпружиненной каретки 6 и направляющей оси 7 с пружиной 8, причем направляющая ось 7, по которой может перемещаться каретка 6, установлена в П-образном держателе 3, каретка 6 соединена с осью 7 с помощью подшипников 9, на держателе 3 закреплен регулируемый ограничитель 10 перемещения каретки 6, следящие ролики 11 установлены на соединенном через изолирующую прокладку 12 центрирующем механизме 13, блоки преобразователей 14 зафиксированы на центрирующем механизме 13 с помощью пластинчатых пружин 15, причем центрирующий механизм 13 состоит из подпружиненного регулируемого держателя 16 и пружины 17, соединенных через ось 18 с жестко закрепленной на подвеске 19 блоков преобразователей П-образной скобой 20, подвеска 19 соединена с изолирующей прокладкой 12, на держателе 16 установлена горизонтальная планка 21, на концах которой установлены независимо регулируемые по высоте оси 22 следящих роликов 11 для регулировки держателя 16, а значит, и положения следящих роликов 11 относительно блоков преобразователей 14, предусмотрена резьбовая ось 23 с дисковой рукояткой 24, закрепленная на поворотной оси 25, размещенной на скобе 20. Ультразвуковые преобразователи 26 размещены в корпусе 27 блока преобразователей 14 и закреплены с помощью уплотнительных колец 28, поджимаемых к корпусу 27 с помощью пластин-донышек 29 и резиновых втулок 30, устанавливаемых в крышку 31 и поджимаемых с помощью гайки 32, причем преобразователи 26 предварительно фиксируются в корпусе 27 с помощью разрезных колец 33 и винтов 34, а корпус 27 блока преобразователей закреплен с помощью продольных осей 35 в прямоугольной раме 36, которая в свою очередь шарнирно закреплена в центрирующем механизме 13 с помощью полуосей 37 и пластинчатых пружин 15 на вилках 38, закрепленных на подвеске 19 блока преобразователей. Блоки преобразователей устанавливаются на контролируемый рельс 39 с поверхностью катания 40 и рабочей боковой гранью 41 головки рельса. Под ультразвуковые преобразователи 26 через патрубки 42, вмонтированные в тело корпуса 27, подводится контактирующая жидкость, а преобразователи 26 соединяются с электронным блоком устройства (на черт. не показано) с помощью кабелей 43. Кроме того, для выполнения регулировочных работ на одном из концов осей 22 следящих роликов предусмотрены накатные ручки 44, на осях 22 выполнена резьба и навинчены контргайки 45, а ограничитель 10 с помощью круглой рукоятки 46 и винтовой полуоси 47 выполнен с возможностью перемещения вдоль направляющей оси 7.

Устройство для ультразвукового контроля рельсов работает следующим образом.

Перед началом контроля рама 2 (см. фиг.1 и 2) устанавливается на рельсы 39 колесами 1, прикрепленными к раме известным способом (например, с помощью гаек). Удерживая за кронштейн 5 и несколько сжимая пружину 8, надетую на направляющую ось 7 в П-образном держателе 3, жестко закрепленном (например, с помощью винтов или сварки) на раме 2, отодвигают систему, состоящую из каретки 6, кронштейна 5, центрующего механизма 13, следящих роликов 11 и блоков преобразователей 14 в сторону, направленную во внутрь колеи рельса. Отпуская кронштейн 5, устанавливают блоки преобразователей 14 на поверхность катания 40 контролируемого рельса 39. За счет разжимающих усилий пружины 8 следящие ролики 11 прижимаются к рабочей боковой грани 41 головки рельса 39 (Рабочей гранью головки рельса называют внутреннюю в рельсовой колее боковую грань головки, обычно контактирующую с ребордой колес подвижного состава и, как следствие, подвергающуюся износу в процессе эксплуатации рельсового пути (см. , например, Марков А. А. , Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. Санкт-Петербург, Образование - культура, 1999, с. 109).

При первоначальной настройке устройства, а также при контроле рельсов на участках с высоким снежным покровом осуществляют регулировку высоты следящих роликов 11 относительно уровня поверхности катания 40 рельса 39 с помощью независимо регулируемых по высоте осей 22 (см. фиг.3 и 4). Для этого на одном из концов осей предусмотрена накатная ручка 44, на осях выполнена резьба и предусмотрена контргайка 45, фиксирующая ось в заданном положении относительно горизонтальной планки 21. При отсутствии снежного покрова следящие ролики 11 фиксируются несколько выше половины высоты головки рельса, а при высоком уровне снежного покрова - ближе к поверхности катания 40.

После установки высоты следящих роликов 11 (см. фиг.3) с помощью рукоятки 24 производят первоначальную регулировку положения блоков преобразователей 14 относительно продольной оси рельса 39 таким образом, чтобы продольная ось блоков резонаторов совпала с продольной осью рельса. Регулировка осуществляется путем прижима регулируемого держателя 16 к П-образной скобе 20 с помощью завинчивания дисковой рукоятки 24 на резьбовую ось 23. По мере прижатия держателя 16 к скобе 20 поджимается надетая на ось 18 пружина 17. Резьбовая ось 23 закреплена с возможностью вращения на поворотной оси 25, благодаря чему даже при изменении угла наклона держателя 16 в процесса прижатия дисковая рукоятка 24 остается параллельной плоскости держателя и оптимально воздействует на держатель.

В идеальном случае продольная ось блоков преобразователей 14 должна совпадать с продольной осью рельса 39 в процессе контроля на всем участке контролируемого пути. Однако на разных участках рельсового пути износ головки рельсов со стороны рабочей грани имеет разное значение. Как правило, на кривых участках пути износ одного из рельсов (со стороны наружного радиуса кривого участка пути) больше, чем у другого рельса колеи. На прямых участках обычно износ обоих рельсов одинаков и зависит от пропущенного тоннажа и грузонапряженности участка. Для обеспечения оптимальной центровки блоков преобразователей необходимо оперативно изменять расстояние между следящими роликами и блоками преобразователей. В отличие от прототипа в предлагаемом устройстве для этого предусмотрен центрирующий механизм 13. Изменение указанного расстояния можно осуществлять путем вращения дисковой рукоятки 24 (см. фиг. 1 и 3). При конкретной реализации устройства один оборот дисковой рукоятки соответствует перемещению следящих роликов 11 в горизонтальной плоскости на 1,25 мм. На практике часто бывает достаточным выполнить регулировку, поворачивая дисковую рукоятку всего на 0,2-2 оборота. Например, поворот дисковой рукоятки на 20-30 градусов в конкретной конструкции соответствует смещению блоков резонаторов относительно продольной оси рельса на 0,07-0,10 мм. Причем эта регулировка в процессе проведения контроля может производиться практически без затраты времени путем легкого поворота дисковой рукоятки. Таким образом, введение в устройство центрирующего механизма повышает точность и производительность контроля.

Регулируемый ограничитель 10 (см. фиг.1 и 3) перемещения каретки в первоначальном положении с помощью круглой рукоятки 46 и винтовой полуоси 47 обычно устанавливают в крайне правое на фиг.1 положение. После установки блоков преобразователей 14 на поверхность катания 40 рельса 39 и фиксации следящих роликов 11 в необходимом положении на рабочей грани 41 рельса ограничитель 10 путем вращения рукоятки 46 устанавливают на расстоянии около 10 мм от контактной плоскости подпружиненной каретки 6. Это препятствует самопроизвольному уходу каретки 6 (а значит, и всей искательной системы) от продольной оси контролируемого рельса на значительную величину при проходе дефектоскопной тележки путевых зазоров в зоне болтовых стыков и стрелочных переводов. Кроме того, ограничитель позволяет осуществлять удовлетворительный контроль рельсов на участках пути с сильно изношенными рельсами, когда отслеживание следящими роликами 11 за боковой гранью 41 рельса из-за значительного (12 и более мм) износа последнего нецелесообразно или же невозможно.

После предварительной настройки устройство перемещают по контролируемым рельсам 39, подавая контактирующую жидкость под блоки преобразователей 14 через ниппеля 42 и снимая с помощью кабелей 43 показания ультразвуковых преобразователей 26 (см. фиг.2).

На участках пути с типовыми рельсами в процессе перемещения тележки за счет разжимающего усилия пружины 8 следящие ролики 11 отслеживают положение рабочей грани 41 головки рельса и блоки преобразователей 14 автоматически отслеживают продольную ось рельса 39. За счет предварительной настройки с помощью центрирующего механизма 13 положения следящих роликов 11 относительно продольной оси рельса точность отслеживания искомого параметра в заявляемом устройстве выше, чем в устройстве, принятом за прототип. Кроме того, в конструкции фиксирующего узла 4 предлагаемого устройства практически отсутствуют шарнирные механизмы, приводящие, как правило, к неизбежным люфтам и отклонениям от первоначально заданных положений. Составные элементы фиксирующего узла 4, такие как направляющая ось 7 и кронштейн 5, жестко закреплены соответственно на П-образном держателе 3 и каретке 6. Подвижная каретка 6 фиксирующего узла 4 имеет возможность перемещения только в одном направлении вдоль оси 7 (т.е. поперек головки рельса). Свободное и в то же время безлюфтовое перемещение каретки вдоль оси 7 осуществляют за счет технического решения, впервые использованного авторами при создании изобретения по авт. свид. 1305597 [9], где трение скольжения каретки вдоль оси заменено трением качения. Для этого в каретке 6 установлены подшипники 9 (ролики), расположение которых ясно из фиг.2.

Замена трения скольжения каретки 6 по оси 7 на трение качения с помощью подшипников 9 позволило выполнить противоречивые требования, предъявляемые к каретке в процессе выполнения контроля: с одной стороны, способность плавно при воздействии минимального усилия перемещаться в поперечном относительно рельса направлении, с другой стороны, отсутствие люфтов и перекосов, приводящих к нарушению точности отслеживания блоками преобразователей 14 продольной оси рельса 39 при движении дефектоскопией тележки.

Таким образом, выполнение фиксирующего узла 4 в виде подпружиненной каретки 6, плавно перемещающейся на подшипниках 9 по направляющей оси 7 в процессе отслеживания продольной оси рельса, а также введение центрующего механизма 13, позволяющего осуществлять предварительную и оперативную настройку оптимального расстояния между следящими роликами 11 и блоками преобразователей 14 с высокой точностью, позволяет повысить надежность и производительность контроля.

По существующей технологии контроля оператор, обслуживающий дефектоскопную тележку, обязан периодически (в начале смены и через каждые 2-3 часа в процессе контроля [3] ) проверять параметры ультразвукового контроля на стандартном образце (как правило, на стандартном образце СО-ЗР по ГОСТ 18576-85 [10]). Для этого блок 14 с преобразователями 26 устанавливается на стандартный образец и путем измерения амплитуды эхо-сигнала от цилиндрического отражателя в образце оценивается чувствительность контроля и другие основные параметры. При этом блок преобразователей должен отделяться от конструкций центрирующего механизма фиксирующего узла. Такое отделение необходимо и при замене ультразвуковых преобразователей 26 в блоках 14. Для этого в предлагаемом устройстве предусмотрена специальная система крепления блоков преобразователей 14, позволяющая осуществлять их быстрый съем для настройки и надежную фиксацию при обратной установке их в рабочее положение.

Система крепления состоит из полуосей 37, жестко закрепленных на поперечной оси прямоугольной рамы 36, вилок 38, закрепленных на подвеске 19 блоков преобразователей и пластинчатых пружин 15, закрепленных на вилках 38. На концах каждой пружины 15 выполнены отверстия, соответствующие диаметру полуоси 37. При установке блока преобразователей 14 в устройство пластинчатые пружины 15 отодвигаются (раздвигаются несколько шире габаритных поперечных размеров прямоугольной рамы 36 с полуосями 37) и рама со своими полуосями вставляется в углубления вилок 38 (см. фиг.1 и 3). После этого пружины 15 отпускаются. Они занимают положение, плотно прилегающее к плоскости вилки 38. При этом концы полуосей 37 с каждой стороны рамы 36 входят в отверстия на пластинчатых пружинах 15. В результате блоки преобразователей шарнирно и надежно закрепляются в вилках 38 устройства.

Съем блоков преобразователей 14 совместно с рамой 36 производится в обратном порядке (отжимают пружины 15, полуоси 37 выскакивают из отверстий в пружинах и рама с блоком снимается с устройства). Для того чтобы блок 14 имел степень свободы не только в поперечной горизонтальной плоскости (за счет возможности поворота вокруг полуосей 37), но и в продольной, закрепление блока 14 в прямоугольной раме 36 осуществляют с помощью продольных осей 35. Выполнение подвески блока преобразователей 14 таким образом позволяет иметь необходимую степень свободы блока в процессе сканирования по поверхности катания 40, отслеживая возможные волнистости и неровности поверхности контролируемого рельса 39 и, в то же время строго вести блоки преобразователей вдоль продольной оси рельса.

В устройстве, принятом за прототип, надежность контроля также снижается из-за отсутствия мер, препятствующих попаданию влаги к электрическим контактам ультразвуковых преобразователей в блоках преобразователей. В предлагаемом устройстве для устранения указанного недостатка предусмотрена герметизация отсека с электрическими контактами преобразователя 26 с помощью уплотнителей 28 и 30. При этом сборка (первоначальная или при замене преобразователя) блока преобразователей производится в следующей последовательности. В разобранной системе в корпус 27 блока 14 устанавливают ультразвуковой преобразователь 26. Путем обжатия разрезного кольца 33 с помощью винтов 34 закрепляют преобразователь 26 в нужном положении (устанавливают необходимый угол разворота оси ультразвукового луча и соответствующую высоту выпуска преобразователя относительно нижней плоскости корпуса 27). Надевают на преобразователь 26 уплотнительное кольцо 28. Стягивают винтами (на фиг.2 не показаны) пластину-донышко 29 к корпусу 27. При этом уплотнительное кольцо 28 попадает в кольцевое углубление (фаску) корпуса 27 и плотно охватывает преобразователь 26, осуществляя герметизацию с нижней стороны корпуса. С верхней стороны герметизация осуществляется с помощью резиновой втулки 30, одеваемой на кабель 43, и уплотнительного кольца 48. После электрического монтажа кабеля (припайки к выводам преобразователя 26) и закрепления крышки 31 к корпусу 27 любым известным способом (например, винтами) гайкой 32, также предварительно одетой на кабель 43, резиновая втулка прижимается к выступу в отверстии 31, а уплотнительное кольцо 48 - к плоскости корпуса 27, уплотняя возможные зазоры. Таким образом, применение предлагаемой конструкции позволяет, с одной стороны, многократно осуществлять замену преобразователей, с другой стороны, обеспечить надежную герметизацию электрических выводов преобразователя 26. Принятые меры позволяют эксплуатировать устройство для ультразвукового контроля в любых климатических условиях, сокращают простой дефектоскопной тележки из-за отказов вследствие попадания влаги на электрические контакты, повышают надежность и производительность контроля рельсов.

Кронштейн 5, соединяющий фиксирующий узел 4 с подвеской 19 блоков преобразователей 14, в заявляемом устройстве выполнен в виде овального трубчатого кольца. Такая форма кронштейна 5 создает дополнительные удобства при эксплуатации устройства. Для пропуска приближающихся поездов в процессе контроля рельсового участка пути дефектоскопную тележку снимают с рельсовой колеи. В зависимости от грузонапряженности участка эту операцию приходится выполнять многократно (до 40 раз за смену). Перед снятием тележки устройство приводят в нерабочее положение путем поднятия (за верхнюю часть овального кольца кронштейна 5) искательной системы и фиксации его на раме 2 тележки (фиксатор на фиг. не показан). После пропуска поезда дефектоскопную тележку устанавливают на рельсовый путь и искательную систему, беря за нижнюю часть овального кольца кронштейна 5, приводят в рабочее положение (блоки преобразователей 14 устанавливаются на поверхность катания 40 рельса 39, а следящие ролики контактируют с боковой гранью 41 головки рельса). Наличие нижней и верхней частей кронштейна позволяет более удобно, чем это имеется в прототипе, управлять положениями устройства, особенно в зимних условиях при работе в рукавицах.

Для исключения замыкания рельсовой цепи автоблокировки через металлические части рамы 2 дефектоскопной тележки колеса 1 устройства выполнены из электроизоляционного материала, а кронштейн 5 соединен с подвеской 19 блоков преобразователей 14 через изолирующую прокладку 12 (выполненную, например, из капролона или фторопласта).

Предлагаемое устройство разработано и реализовано ОАО "Радиоавионика" в ультразвуковом двухниточном дефектоскопе со встроенным микропроцессором АВИКОН-01. Конструкция искательной системы дефектоскопа выполнена по изложенному выше техническому решению. Первые же результаты эксплуатации дефектоскопа в реальных условиях контроля рельсов на Октябрьской железной дороге показывают работоспособность и высокую эффективность предлагаемого устройства. Дефектоскопом АВИКОН-01 обнаруживаются в несколько раз (до пяти раз) больше опасных дефектов в рельсах, чем аналогичными дефектоскопами старого поколения. При этом, как отмечают операторы, обслуживающие дефектоскоп, блоки преобразователей более точно отслеживают продольную ось рельса даже на кривых участках пути, они быстрее и более удобно снимаются с устройства для их технического обслуживания и настройки и в последующем более удобно монтируются (вставляются) в устройство, система работоспособна при любых климатических условиях.

Таким образом, поставленная при создании изобретения задача повышения надежности и производительности ультразвукового контроля рельсов полностью решена. Выполнение фиксирующего узла в виде подпружиненной каретки со встроенными подшипниками, введение центрирующего механизма, позволяющего оперативно и точно устанавливать блоки преобразователей на продольной оси рельса и автоматически поддерживать их в заданном положении, регулировка положения следящих роликов по высоте, возможность быстрого съема и фиксации блоков преобразователей на устройстве за счет введения пластинчатых пружин-фиксаторов, герметичный крепеж ультразвуковых преобразователей в блоке и кронштейн в виде овального кольца - все это в комплексе позволяет повысить надежность и достоверность контроля железнодорожных рельсов, увеличить производительность контроля и, в конечном счете, повысить безопасность движения поездов.

Источники информации

1. Бугаенко В.М. Перспективы совершенствования системы контроля рельсов. //Путь и путевое хозяйство, 1997, 11, с. 6-9.

2. Неразрушающий контроль рельсов при их эксплуатации и ремонте. /Гурвич А. К. , Довнар Б.П., Козлов В.Б. и др. /Под ред. А.К.Гурвича. М., Транспорт, 1983, 318 с.

3. Марков А. А. , Шпагин Д. А. Ультразвуковая дефектоскопия рельсов. Санкт-Петербург, Образование - культура, 1999, 235 с.

4. Марков А.А. Проблемы скоростной дефектоскопии железнодорожных рельсов, уложенных в путь. //Радиоэлектроника и связь. Санкт-Петербург, 1999, 1 (15), с. 65-79.

5. Патент Франции 1214058, МКИ G 01 N 29/04, 1960.

6. Техническое описание на установку "Рельс-5". Кв. 1.2.778.113 ТО. Завод-изготовитель "Электроточприбор" ПО "Волна", Кишинев, 1975 г.

7. Патент США 5522265. J.P.Jagged /Device for the ultrasonic measuring of the defects of a railway track. Устройство для измерения дефектов рельсового пути с помощью ультразвука. МКИ G 01 N 29/10, 29/24, 26/26. Опубл. 04.06.1996 г.

8. Иванов В.И., Лончак В.А. и Сирый В.Д. Устройство для ультразвукового контроля рельсов. Авт. свид. СССР 1114944, МКИ G 01 N 29/04, Бюл. изобр. 35, 1984 г.

9. Марков А.А., Бовдей В.А. и Корольков Ю.А. Устройство для ультразвукового контроля сварных швов изделий. Авт. свид. СССР 1305597, МКИ G 01 N 29/04, Бюл. изобр. 15, 1987 г.

10. ГОСТ 18576-85. Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые. М.: Изд-во стандартов, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2006 |

|

RU2331066C1 |

| Измерительный модуль дефектоскопа и его следящее шасси | 2022 |

|

RU2778492C1 |

| ДЕФЕКТОСКОП СОВМЕЩЕННОГО БЕСКОНТАКТНОГО МАГНИТНОГО И УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2014 |

|

RU2603451C2 |

| Способ сканирования объекта инспекции по площади и установка для его осуществления | 2022 |

|

RU2782504C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЛЬСОВОГО ПУТИ | 2004 |

|

RU2266225C1 |

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

Изобретение относится к области неразрушающего контроля материалов и изделий, в частности к ультразвуковой (УЗ) дефектоскопии для обнаружения локальных дефектов в твердых телах, и может быть использовано при УЗ дефектоскопии железнодорожных рельсов. Повышение надежности и производительности контроля железнодорожных рельсов достигается за счет того, что устройство содержит установленную на колесах раму, закрепленный на ней держатель, соединенный с ним кронштейн, взаимодействующий с последним фиксирующий узел, закрепленные на кронштейне и контактирующие с рельсом следящие ролики и блоки преобразователей. Держатель выполнен в виде П-образной скобы, а фиксирующий узел выполнен в виде каретки, установленной с возможностью перемещения поперек рельса по направляющей оси, закрепленной в держателе и снабженной пружиной. Каретка соединена с направляющей осью с помощью подшипников, а на держателе закреплен ограничитель перемещения каретки, следящие ролики установлены на соединенном с кронштейном центрирующем механизме с возможностью регулировки относительно блоков преобразователей, а блоки преобразователей зафиксированы на центрирующем механизме с помощью пластинчатых пружин. Центрирующий механизм выполнен в виде подпружиненного регулируемого держателя, соединенного через ось с закрепленной на подвеске блоков преобразователей П-образной скобой. На держателе установлена горизонтальная пластина, на концах которой установлены регулируемые по высоте оси следящих роликов, а подвеска блоков преобразователей соединена с кронштейном через изолирующую прокладку. Кронштейн выполнен в виде овального кольца. Ультразвуковые преобразователи установлены в блоках преобразователей герметично. 3 з.п. ф-лы, 4 ил.

| Устройство для ультразвукового контроля рельсов | 1982 |

|

SU1114944A1 |

| Приспособление для направления и центрирования щупа ультразвукового дефектоскопа | 1953 |

|

SU97871A1 |

| Устройство для автоматизированного ультразвукового контроля проката | 1988 |

|

SU1578638A1 |

| Устройство для ультразвукового контроля труб | 1988 |

|

SU1580250A1 |

| Устройство для непрерывной очистки воздуха | 1987 |

|

SU1457972A1 |

| СН 689878 А5, 31.12.1999 | |||

| Устройство экстренной остановки состава на сортировочной горке | 1977 |

|

SU677973A1 |

| US 4689995, 01.09.1987. | |||

Авторы

Даты

2002-06-27—Публикация

2001-04-28—Подача