Изобретение относится к десублимационной технике и может быть использовано в химической и фармацевтической промышленности для получения композиционных материалов, в том числе мелко- и ультрадисперсных.

Уровень техники

Известен способ получения композиционных материалов путем нанесения покрытия на частицах с использованием десублимационного переноса пара на поверхность твердой фазы (Бобровничий Г.С., Васильчикова Н.М., Воронин В.В. и др. Установка для вакуумной металлизации порошковых материалов // Тр. ВНИИМЕТМАШ, 1977, №51, с.18-23). При этом процесс переноса пара осуществляется на частицы, перемещающиеся за счет центробежной силы по конической поверхности. Такая организация переноса пара ограничивает его доступ к поверхности частиц.

Недостатком аналога является то, что для равномерного нанесения покрытия необходимо иметь округлую или сферическую форму частиц подложки для обеспечения их вращения, а не скольжения по опорной поверхности, иначе покрытие будет наноситься только с одной стороны частиц. Кроме того, размер частиц, на которых осуществляется покрытие, должен быть больше 100 мкм из-за слипания в вакууме и плохого перемешивания и, как следствие, нанесение неравномерного покрытия плохого качества.

Известен способ получения композиционных материалов путем металлизации углеродных порошков, осуществляемый за счет десублимационного переноса пара меди на углеродные частицы (Фришберг И.В., Пастухов В.П., Кузьмина И.В. Металлизированный углеродный порошок: методы получения и свойства. - Екатеринбург, 1992, с.33). Способ реализуется при испарении металла, являющегося покрытием в вакуумной камере, и десублимации пара на частицах углеродного порошка, просыпаемых сверху вниз через поток пара, движущийся навстречу.

Недостатком способа-аналога является низкая эффективность процесса и невозможность получения композиционных мелко- и ультрадисперсных материалов из-за склонности мелко- и ультрадисперсных порошков к слипанию, а соответственно, невозможности их распределения в виде отдельных частиц в потоке пара вещества, используемого в качестве покрытия.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату, то есть прототипом, является способ получения композиционного материала, описанный в патенте US N 5749938 (кл. В 22 F 1/02, 1998).

Способ реализуется получением потока газ-твердые частицы первого вещества и парогазовой смеси, содержащей второе вещество, и их подачу в зону десублимации второго вещества на твердых частицах первого вещества.

Недостатком способа-прототипа является невозможность получения мелко- и ультрадисперсных материалов с равномерные распределением покрытия по поверхности первого вещества.

Сущность изобретения

Изобретательская задача состояла в создании способа получения композиционных материалов высокого качества путем десублимации, в том числе мелко- и ультрадисперсных с равномерным и однородным покрытием.

Поставленная задача достигается тем, что поток газ-твердые частицы первого вещества получают в зоне десублимации первого вещества путем взаимодействия его паров с холодным газом до состояния пересыщения и выдерживают в этой зоне до достижения требуемых размеров частиц первого вещества, причем подачу парогазовой смеси, содержащей второе вещество, в зону его десублимации осуществляют в виде не менее чем двух струй, расположенных в плоскости, перпендикулярной потоку газ-твердые частицы первого вещества.

Следует отметить, что каждая дополнительная струя смещена относительно соседней начиная от диаметральной на угол к диаметральной оси, увеличивающийся на 90°/n-1, где n - общее число струй, и точки ввода струй равноудалены друг от друга.

Сведения, подтверждающие возможность осуществления изобретения

Сублимируют фталевый ангидрид в количестве 8,5 г/час, одновременно разбавляя его инертным газом до концентрации 37,5% и смешивают в первой десублимационной зоне с холодным газом, подаваемым в количестве 1,6 м3/час. Температура парогазовой смеси 165°С, температура газа 30°С. В результате охлаждения паров фталевого ангидрида происходит десублимация мелкодисперсных частиц. Размер частиц фталевого ангидрида на выходе из первой зоны десублимации составил (5-12) мкм. Далее направляют поток газ-твердые частицы фталевого ангидрида в зону десублимации бензойной кислоты, которую сублимируют в количестве 2,4 г/час, разбавляя ее инертным газом до концентрации 12%, направляют разбавленные пары бензойной кислоты, нагретые до 165°С, в виде трех струй в поток газ-твердые частицы фталевого ангидрида и десублимируют пары бензойной кислоты на частицы фталевого ангидрида. При этом одна струя направляется перпендикулярно потоку газ-твердые частицы фталевого ангидрида, вторая - по касательной, а третья направляется под углом 45° к диаметральной оси. Точки ввода струй равноудалены друг от друга. Температура потока газ-твердые частицы на выходе из второй зоны десублимации составляла 31,5°С.

Размер композиционных материалов составил (7-15) мкм.

Кристаллическая структура композиционных частиц соответствовала кристаллической структуре фталевого ангидрида и имела игольчатую форму, при этом кристаллизация бензойной кислоты на кристаллах фталевого ангидрида шла по кристаллической сингонии последнего.

Пример. Если число струй равно четырем, то одна струя направлена диаметрально в центр потока, вторая - под углом 90°/(4-1)=30° к диаметральной оси, третья под углом 30°+30°=60° к диаметральной оси и четвертая по касательной к потоку, движущемуся в цилиндрическом объеме.

Если число струй равно 7, то одна струя направлена по диаметральной оси в центр потока, вторая - под углом 90°/(7-1)=15° к диаметральной оси, третья под углом 30° к диаметральной оси, четвертая - 45°; пятая - 60°; шестая - 75°, а седьмая - по касательной

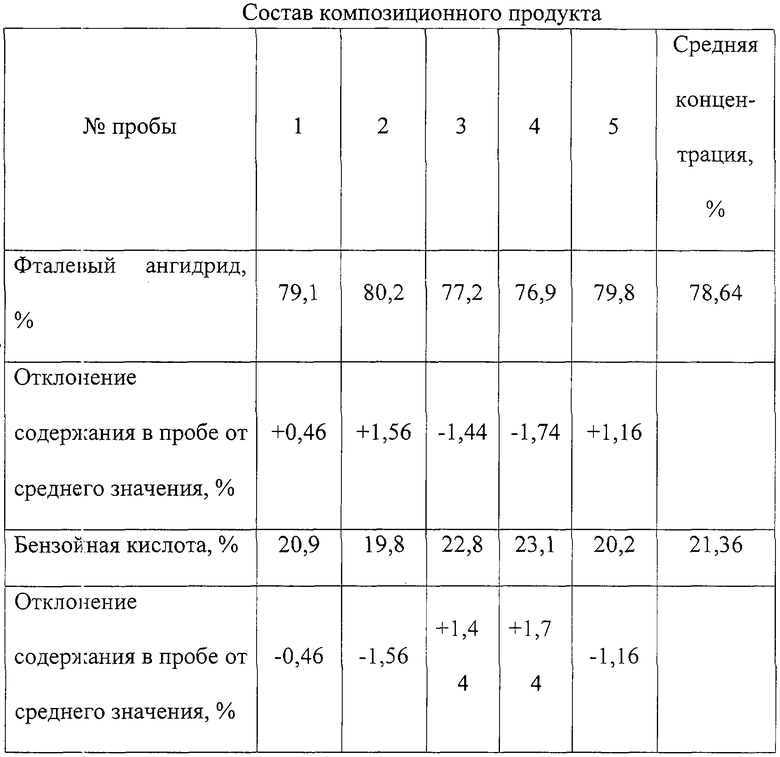

В таблице приведены результаты анализа отдельных проб, взятых из полученного композиционного материала, для n=3.

Вес пробы составлял 10 мг. Анализ проводился на спектрофотометре SPECORD-M40.

Из представленной таблицы следует, что предложенный способ позволяет получить композиционные материалы, в том числе мелко и ультрадисперсные, с высокой степенью однофазности состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229918C2 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648320C1 |

| УСТРОЙСТВО ДЛЯ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ | 2008 |

|

RU2368414C1 |

| УСТРОЙСТВО ДЛЯ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ | 2010 |

|

RU2426576C1 |

| Способ выделения продуктов из парогазовых смесей | 1975 |

|

SU1045899A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ | 2020 |

|

RU2757240C1 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2011 |

|

RU2462287C1 |

| Сублиматор-десублиматор | 1988 |

|

SU1611366A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1999 |

|

RU2177938C2 |

| ДЕСУБЛИМАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2487742C1 |

Изобретение предназначено для химической и фармацевтической промышленности и может быть использовано для получения мелко- и ультрадисперсных материалов. Получают поток газ-твердые частицы первого вещества, например фталевого ангидрида, в зоне его десублимации путем взаимодействия его паров с холодным инертным газом до состояния пересыщения. Выдерживают в этой зоне до достижения требуемых размеров частиц фталевого ангидрида, например (5-12) мкм. Поток газ-твердые частицы направляют в зону десублимации второго вещества. В эту же зону подают парогазовую смесь, содержащую инертный газ и пары второго вещества, например бензойной кислоты. Указанную смесь подают в виде струй, расположенных в плоскости, перпендикулярной потоку газ-твердые частицы фталевого ангидрида. Количество струй - не менее двух, точки их ввода равноудалены друг от друга. Размер полученных частиц (7-15) мкм, покрытие равномерно распределено по поверхности твердых частиц. 1 табл.

Способ получения композиционных материалов, включающий получение потока газ-твердые частицы первого вещества и парогазовой смеси, содержащий второе вещество, и их подачу в зону десублимации второго вещества на твердых частицах первого вещества, отличающийся тем, что поток газ-твердые частицы первого вещества получают в зоне десублимации первого вещества путем взаимодействия его паров с холодным газом до состояния пересыщения и выдерживают в этой зоне до достижения требуемых размеров частиц первого вещества, причем подачу парогазовой смеси, содержащей второе вещество, в зону его десублимации осуществляют в виде не менее чем двух струй, расположенных в плоскости, перпендикулярной потоку газ-твердые частицы первого вещества.

| US 5749938 А, 12.05.1998 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛЯННЫХ МИКРОСФЕР КРЕМНИЙОРГАНИЧЕСКИМИ СОЕДИНЕНИЯМИ | 1992 |

|

RU2019530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2073931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2080213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АМОРФНОГО МАТЕРИАЛА | 1995 |

|

RU2092283C1 |

| Пневматический вибратор | 1984 |

|

SU1235471A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ КАМЧАТСКОГО КРАБА | 2007 |

|

RU2350073C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2004-12-10—Публикация

2003-01-04—Подача