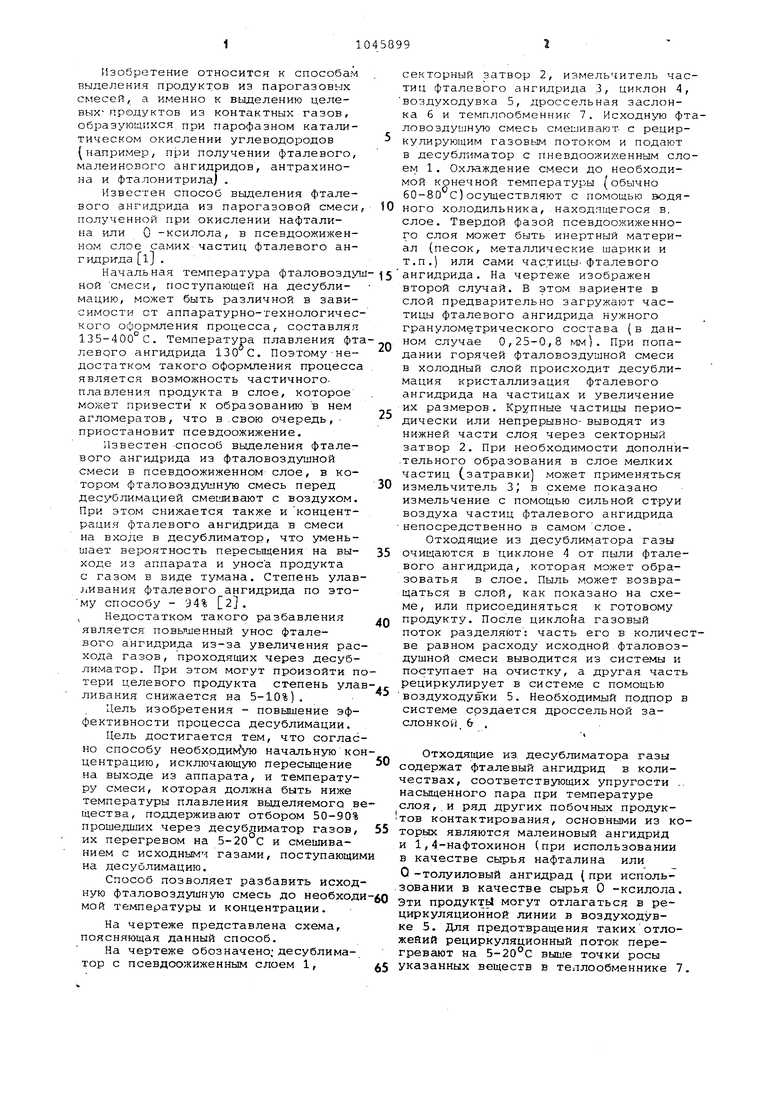

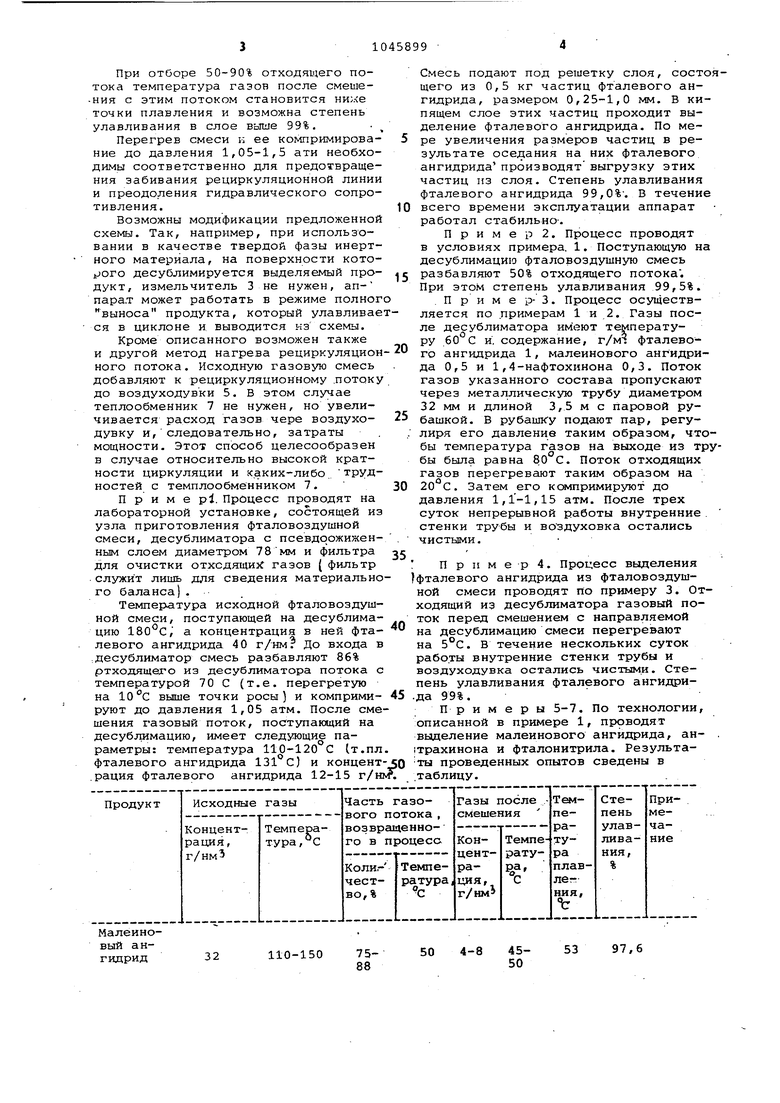

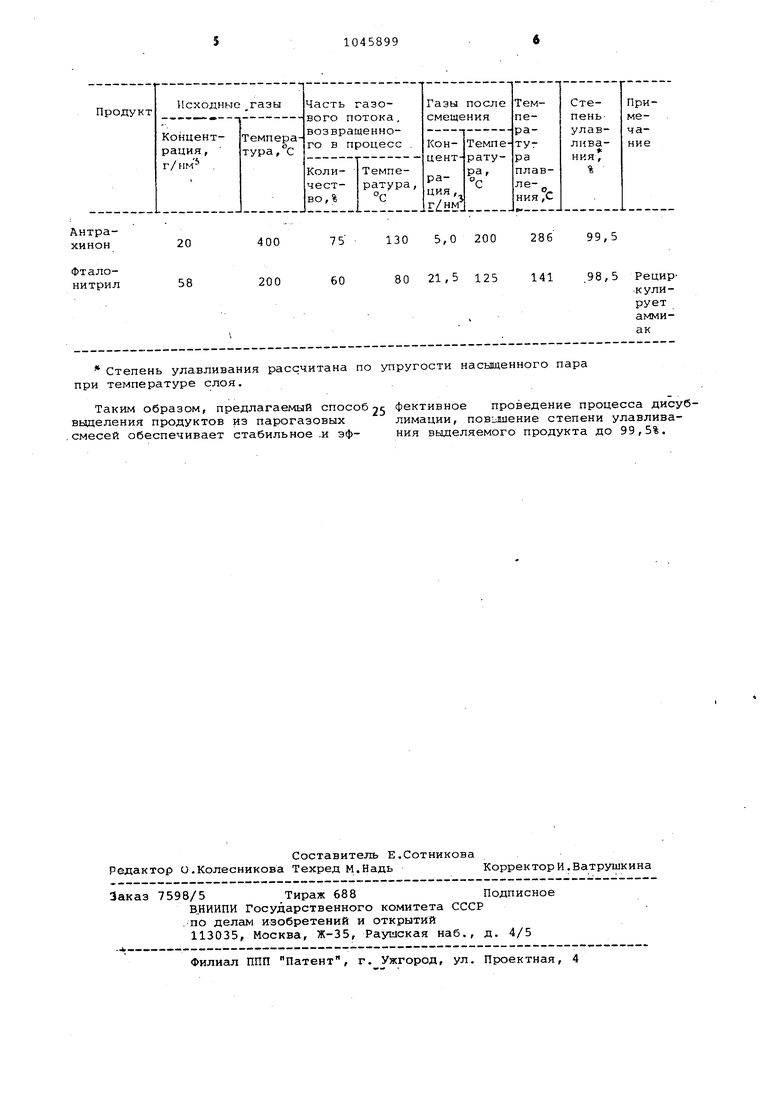

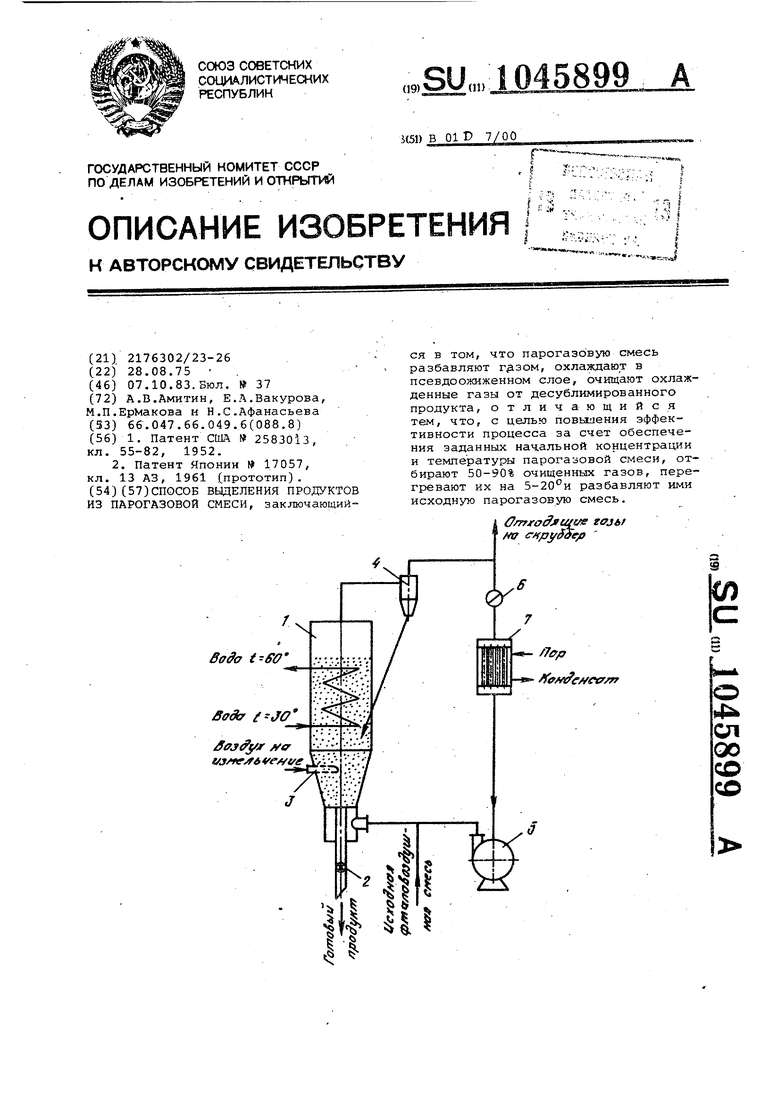

Изобретение относится к способам выделения продуктов из парогазовых смесей, а именно к выделению целевых- продуктов из контактных газов, образующихся, при парофазном каталитическом окислении углеводородов например, при получении фталевого, малеинового ангидридов, антрахинона и фталонитрила). Известен способ выделения фталевого ангидрида из парогазовой смеси полученной при окислении нафталина или О -ксилола, в псевдоожиженном слое самих частиц фталевого ангидри-да l . Начальная температура фталовозду ной смеси, поступающей на десублимацию, может быть различной в зависимости от аппаратурно-технологичес кого оформления процесса, составляя 135-400° С. Температура плавления фт левого ангидрида 130 С. Поэтому-недостатком такого оформления процесс является возможность частичного. плавления продукта в слое, которое может привести к образованию в нем агломератов, что в .свою очередь, приостановит псевдоожижение. Известен -способ выделения фталевого ангидрида из фталовоздушной смеси в псевдоожиженном слое, в котором фталовоздушную смесь перед десублимацией смешивают с воздухом. При этом снижается также и концентрация фталевого ангидрида в смеси на входе в десублиматор, что уменьшает вероятность пересыщения на выходе из аппарата и уноса продукта с газом в виде тумана. Степень улав ;1ивания фталевого ангидрида по этому способу - 94% 2. Недостатком такого разбавления является повь шенный унос фталевого ангидрида из-за увеличения рас хода газов, проходящих через десублиматор. При этом могут произойти п тери целевого продукта степень ула ливания снижается на 5-10%). Цель изобретения - повышение эффективности процесса десублимации. Цель достигается тем, что соглас но способу необхрди ую начальную ко центрацию, исключающую пересыщение на выходе из аппарата, и температуру смеси, которая должна быть ниже температуры плавления выделяемого в щества, поддерживают отбором 50-90% прошедших через десублиматор газов их перегревом на 5-20 С и смешиванием с исходными газами, поступающи на десублимацию. Способ позволяет разбавить исход ную фталовоздушную смесь до необход мой температуры и концентрации. На чертеже представлена схема, поясняющая данный способ. На чертеже обозначено; десублиматор с псевдоожиженным слоем 1, секторный затвор 2, измельчитель частиц фталевого ангидрида 3, циклон 4, воздуходувка 5, дроссельная заслонка 6 и темплообменник 7, Исходную фталовозду1:1ную смесь смешивают с рециркулирующим газовым потоком и подают в десублиматор с пневдоожиженным слоем 1. Охлаждение смеси до необходимой конечной температуры (обычно 60-80 с)осуществляют с помощью водяного холодильника, находящегося в, слое. Твердой фазой псевдоожиженного слоя может быть инертный материал (песок, металлические шарики и т.п.) или сами частицы-фталевого ангидрида. На чертеже изображен второй случай. В этом вариенте в слой предварительно загружают частицы фталевого ангидрида нужного гранулометрического состава (в данном случае 0,25-0,8 мм). При попадании горячей фталовоздушной смеси в холодный слой происходит десублимация кристаллизация фталевого ангидрида на частицах и увеличение их размеров. Крупные частицы периодически или непрерывно- выводят из нижней части слоя через секторный затвор 2. При необходимости дополни-тельного образования в слое мелких частиц (затравки) может применяться измельчитель З; в схеме показано измельчение с помощью сильной струи воздуха частиц фталевого ангидрида непосредственно в самом слое. Отходящие из десублиматора газы очищаются в циклоне 4 от пыли фталевого ангидрида, которая может образоватья в слое. Пыль может возвращаться в слой, как показано на схеме, или присоединяться к готовому продукту. После циклона газовый поток разделяют: часть его в количестве равном расходу исходной фталовоздушной смеси выводится из системы и поступает на очистку, а другая часть рециркулирует в системе с помощью воздуходувки 5. Необходимый подпор в системе создается дроссельной заслонкой 6 . Отходящие из. десублиматора газы содержат фталевый ангидрид в количествах, соответствующих упругости .. насыщенного пара при температуре слоя,.и ряд других побочных продуктов контактирования, основными из которых являются малеиновый ангидрид и 1,4-нафтохинон (при использовании в качестве сырья нафталина или О -толуиловый ангидрад { при использовании в качестве сырья О -ксилола. Эти продукты могут отлагаться в рециркуляционной линии в воздуходувке 5.. Для предотвращения таких отложейий рециркуляционный поток перегревают на 5-20°С выше точки росы указанных веществ в теплообменнике 7. При отборе 50-90% отходящего потока температура газов после смеше-ния с этим потоком становится нихе точки плавления и возможна степень улавливания в слое выше 99%. Перегрев смеси и ее компримирование до давления 1,05-1,5 ати необходимы соответственно для предотвращения забивания рециркуляционной линии и преодоления гидравлического сопротивления. Возможны модификации предложенной схемы. Так, например, при использовании в качестве твердой фазы инертного материала, на поверхности которого десублимируется выделяемый продукт, измельчитель 3 не нужен, аппара.т может работать в режиме полног выноса продукта, который улавливае ся в циклоне и выводится кз схемы. Кроме описанного возможен также и другой метод нагрева рециркуляцион ного потока. Исходную газовую смесь добавляют к рециркуляционному .потоку до воздуходувки 5. В этом случае теплообменник 7 не нужен, но увеличивается расход газов чере воздуходувку и,следовательно, затраты мощности. Этот способ целесообразен в случае относительно высокой кратности циркуляции и каких-либо, трудностей с темплообменником 7. Пример. Процесс проводят на лабораторной установке, состоящей из узла приготовления фталовоздушной смеси, десублиматора с псевдоожиженным слоем диаметром 78мм и фильтра для очистки отхсдящи} газов ( фильтр служит лишь для сведения материально го баланса). Температура исходной фталовоздушной смеси, поступающей на десублимацию , а концентрация в ней фталевого ангидрида 40 г/нм До входа в десублиматор смесь разбавляют 86% ртхо.дящего из десублиматора потока с температурой 70 С (т.е. перегретую на выше точки росы) и компримируют до давления 1,05 атм. После сме шения газовый поток, поступающий на десублимацию, имеет следующие параметры: температура 110-120 С (т.пл фталевого ангидрида ) и концент .рация фталевого ангидрида 12-15 г/нг Смесь подают под решетку слоя, состоящего из 0,5 кг частиц фталевого ангидрида, размером 0,25-1,0 мм. В кипящем слое этих частиц проходит выделение фталевого ангидрида. По мере увеличения размеров частиц в результате оседания на них фталевого ангидрида производят выгрузку этих частиц из слоя. Степень улавливания фталевого ангидрида 99,0%. В течение всего времени эксплуатации аппарат работал стабильно-. П р и м е р 2. Процесс проводят в условиях примера. 1. Поступающую на десублимацшо фталовоздушную смесь разбавляют 50% отходящего потока. При этом степень улавливания 99,5%. П р и м е i 3. Процесс осуществляется по примерам 1 и 2. Газы после десублиматора имеют температуру 60 С и. содержание, г/м1 фталевого ангидрида 1, малеинового ангидрида 0,5 и 1,4-нафтохинона 0,3. Поток газов указанного состава пропускают через металлическую трубу диаметром 32 мм и длиной 3,5 м с паровой рубашкой. В рубашку подают пар, регулиря его давление таким образом, чтобы температура газов на выходе из трубы была равна 80°С. Поток отходящих газов перегревают таким образом на 20 С. Затем его ксмпримируют до давления 1,1-1,15 атм. После трех суток непрерывной работы внутренние . стенки трубы и воздуховка остались чистыми. П р П м е р 4. Процесс выделения фталевого ангидрида из фталовоздушной смеси проводят по примеру 3. Отходящий из десублиматора газовый поток перед смешением с направ.ляемой на десублимацию смеси перегревают на 5°С. В течение нескольких суток рабо.ты внутренние стенки трубы и воздуходувка остались чистыми. Степень улавливания фталевого ангидриа 99%. Примеры 5-7. По технологии, описанной в примере 1, проводят выделение малеинового ангидрида, антрахинона и фталонитрила. РезультаТЫ проведенных опытов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕСУБЛИМАТОР | 1992 |

|

RU2047313C1 |

| Способ десублимации продуктов органического синтеза из парогазовой смеси | 1974 |

|

SU952285A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1999 |

|

RU2177938C2 |

| СПОСОБ ДЕСУБЛИМАЦИИ ФТАЛЕВОГО АНГИДРИДА ИЗ ФТАЛОВОЗДУШНОЙ СМЕСИ | 1998 |

|

RU2138493C1 |

| Способ десублимации фталевого ангидрида | 1988 |

|

SU1544764A1 |

| Десублиматор | 1983 |

|

SU1152605A1 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229918C2 |

| СПОСОБ ДЕСУБЛИМАЦИИ ТВЕРДЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛА | 2000 |

|

RU2203270C2 |

| Способ десублимации продуктов органического синтеза | 1985 |

|

SU1364354A2 |

СПОСОБ ВЫДЕЛЕНИЯ ПРОД ИЗ ПАРОГАЗОВОЙ СМЕСИ, заключа ffff ffffdip f-JO ffjo jr //a g/j vejf6 (А) С СП оо со со СЯ в TOM, что парогазовую смесь разбавляют гдзом, охлаждают в псевдоожиженном слое, очищают охлажденные газы от десублимированного продукта, отличающийся тем, что, с целью повыаения эффективности процесса за счет обеспечения заданных начальной концентрации и температуры парогазовой смеси, отбирают 50-90% очищенных газов, перегревают их на 5-20и разбавляют ими исходную парогазовую смесь. /Tfjca jtcafK не c- pyfSfj0 - /7ff/y - ffff/Cf/fCf/fr

Малеиновый ан32 110-150 75гидрид

97,6

53

454-850

Степень улавливания рассчитана по упругости насыщенного пара при температуре слоя.

Таким образом, предлагаемый способ тс Фективное проведение процесса дисубвыделения продуктов из парогазовых лимации, повышение степени улавлива,смесей обеспечивает стабильное .и эф- ния выделяемого продукта до 99,5%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОКОРДНЫХ ИЗДЕЛИЙ РУКАВНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583013C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Раздвижная ручка для метания гранат | 1928 |

|

SU17057A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-10-07—Публикация

1975-08-28—Подача