Изобретение относится к способу проведения химической паровой реакции и реактору для его осуществления. Более конкретно, изобретение относится к конструкции реактора и способу проведения химических паровых реакций.

Большое количество химических продуктов, таких как оксид этилена, акрилонитрил, цианистый водород и двуокись титана, производятся посредством проведения реакций в паровой фазе. Экономичность таких процессов в основном зависит от селективности реагентов (отношение молей полученного продукта к молям реагентов, подвергшихся реакции), степени конверсии реагентов (отношение молей прореагировавших реагентов к молям реагентов, поступивших в реактор), и капитальных затрат на сооружение реактора.

Обычные реакторы для проведения реакций в паровой фазе имеют такую конструкцию и рабочий режим, которые обеспечивают максимальную селективность и степень конверсии в узком диапазоне рабочих параметров. Среди этих рабочих параметров основными являются концентрации реагентов, давление, температура и скорость, причем рабочие параметры ограничиваются, в первую очередь, воспламеняемостью реагента или продукта реакции, и величиной капитальных затрат. В частности, концентрации подаваемых реагентов часто необходимо поддерживать на уровне ниже минимального уровня воспламенения, а селективность окисления и степень конверсии зависят от полученного отношения кислорода к углеводороду.

В тех случаях, когда используется только чистый кислород при оптимальном отношении кислорода к углеводороду, подаваемая смесь, содержащая кислород, должна быть почти стехиометрической, и поэтому она обладает высокой воспламеняемостью. Таким образом, возникает необходимость добавлять балластный газ, такой как метан, CO2 или водяной пар в качестве разбавителя. Добавка отдельного газа-разбавителя не является обязательной для способов, в которых применяется воздух, поскольку содержащийся в воздухе азот действует как разбавитель. Однако использование либо воздуха, либо разбавленного кислорода приводит к снижению эффективности реакции и к необходимости увеличения размеров реактора.

В настоящее время различают три широкие категории промышленных реакторов, основанные на контактировании реагентов друг с другом. Это реакторы, в которых используются предварительно смешанные реагенты, реакторы, в которых реагенты смешиваются на месте, и реакторы, использующие непрямое контактирование реагентов.

Реакторы, в которых используются предварительно смешанные реагенты, включают реакторы с фиксированным слоем катализатора, с катализатором на сетке и с монолитным катализатором. В реакторах, в которых реагенты смешиваются заранее, реагенты отдельно подаются в устройство, в котором перемешиваются два потока реагентов. Время нахождения в зоне смешивания обычно составляет несколько секунд. Реакционная смесь может быть предварительно нагрета путем подачи тепловой энергии к смеси или к одному из реагентов до их взаимодействия. Однородная смесь проходит в реакционную зону, в которой начинается реакция. В большинстве случаев реакционная зона содержит гетерогенный катализатор. Время нахождения в зоне реакции составляет порядка 1 секунды для реакторов с фиксированным слоем катализатора и 0,01 секунды для реакторов с катализатором на сетке и для реакторов с монолитным катализатором. В некоторых случаях реакция представляет собой гомогенную реакцию, которая протекает без катализатора. В этих случаях реакционная зона может содержать источник воспламенения или механизм стабилизации пламени, а время нахождения в реакционной зоне будет составлять порядка 0,1 секунды.

Наиболее часто используемый реактор для каталитического взаимодействия предварительно смешанных реагентов представляет собой реактор с фиксированным слоем катализатора. В реакторах этого типа твердый катализатор размещен внутри длинных труб, находящихся внутри циркулирующего жидкого теплоносителя, который используется для отвода тепла, выделяющегося в процессе реакции. При помощи таких реакторов получают такие вещества, как фталевый ангидрид, малеиновый ангидрид, акриловую кислоту, оксид этилена, винилацетат.

Другой промышленный реактор для каталитического взаимодействия предварительно смешанных реагентов представляет собой реактор с катализатором на сетке. В таких реакторах катализатор представляет собой очень тонкую (около сантиметра) связку проволочной сетки, через которую пропускают реакционную смесь.

Не нужно предпринимать никаких мер для отвода тепла, образующегося в процессе реакции, из слоя катализатора. С помощью таких реакторов получают цианистый водород и окись азота.

Реактор с монолитным слоем катализатора содержит катализатор в виде твердой пористой структуры, через которую можно пропускать газ. Монолитные катализаторы используются в промышленности для того, чтобы осуществлять реакции полного окисления при сжигании в присутствии катализатора и в автокаталитических конвертерах. Обычно при использовании этих реакторов нет никакой необходимости отводить теплоту реакции из самого реактора. Кроме того, реакторы этого типа используются для осуществления реакций частичного окисления в лабораторных условиях.

Реакторы, в которых реагенты смешиваются на месте, включают реакторы с псевдоожиженным слоем катализатора и реакторы для гомогенного быстрого окисления. В реакторах, в которых реагенты смешиваются на месте, реагенты впервые соединяются внутри реактора. Основной промышленный реактор, предусматривающий смешивание реагентов на месте, представляет собой реактор с псевдоожиженным слоем катализатора. В реакторах с псевдоожиженным слоем катализатора реагенты вдувают по отдельности в емкость, которая содержит большую массу циркулирующих твердых частиц. Газы-реагенты вызывают движение твердых частиц. Обычно эти частицы действуют как катализаторы. Такие реакторы оборудованы внутренними паровыми змеевиками для отвода из реактора тепла, выделяемого в процессе реакции. Время нахождения реагентов внутри таких реакторов составляет обычно около 10 секунд. С помощью реакторов с псевдоожиженным слоем катализатора получают такие продукты, как, например, акрилонитрил и малеиновый ангидрид.

В некоторых случаях некаталитические гомогенные реакции также осуществляют в реакторах, предусматривающих смешивание реагентов на месте, как раскрыто в патентах США №№2559638, 2934410, 3172729, 3403001. В этих реакторах реагенты по отдельности подают в единственную зону, где они одновременно подвергаются смешиванию и взаимодействию.

Третий класс реакторов представляют собой реакторы, в которых реагенты контактируют не напрямую, такие как реакторы с транспортируемым слоем катализатора. В реакторах с непрямым контактом реагенты фактически никогда не контактируют друг с другом. Вместо этого источник кислорода и реагент изолированы друг от друга в реакторе либо пространственно, либо во времени. Единственный известный применяемый в промышленности реактор такого типа представляет собой реактор с транспортируемым слоем катализатора. В реакторе этого типа твердый катализатор перемещается между двумя различными изолированными секциями реактора. Один реагент вдувают в одну секцию реактора, в то время как другой реагент вдувают во вторую секцию. Вариант такого реактора недавно стал применяться в промышленности для производства малеинового ангидрида.

Несмотря на то, что разработаны и другие конструкции реакторов для проведения реакций в паровой фазе, все еще существует потребность в разработке безопасного реактора с низкими капитальными затратами и обеспечением очень высокой селективности и степени конверсии при осуществлении реакций в паровой фазе.

Таким образом, задача настоящего изобретения заключается в том, чтобы разработать реактор для проведения реакций в паровой фазе, обеспечивающий проведение реакций с высокой селективностью и степенью преобразования.

Еще одна задача настоящего изобретения заключается в том, чтобы разработать такой реактор, который является безопасным с низкими капиталовложениями и эксплуатационными расходами.

Еще одна задача настоящего изобретения заключается в том, чтобы разработать способ проведения химической паровой реакции.

Технический результат достигается посредством реактора для проведения химической паровой реакции, включающего источник первого газа-реагента, который имеет температуру свыше 500°С, смесительную камеру, в которой первый газ-реагент смешивается со вторым реагентом, который находится либо в газообразном состоянии, либо в надкритическом состоянии, до получения по существу однородной смеси первого и второго реагентов, без осуществления по существу какой-либо реакции, и реакционную зону, в которой происходит реакция смеси в паровой фазе, причем смесительная камера имеет конструкцию, выбранную из группы, в которую входят расширяющийся усеченный конус, сужающийся усеченный конус, цилиндр, который расширен, по меньшей мере, с одного конца, цилиндр, который сужен, по меньшей мере, с одного конца, и прямоугольный канал.

В реакторе выполнено, по меньшей мере, одно отверстие, через которое первый газ-реагент вдувается в смесительную камеру.

Смесительная камера включает, по меньшей мере, одно отверстие, через которое вдувается второй реагент.

Предпочтительно, по меньшей мере, одно отверстие, через которое вдувается первый газ-реагент, дросселирует первый газ-реагент для увеличения скорости, при которой первый газ-реагент вдувается в смесительную камеру.

Предпочтительно также, по меньшей мере, одно отверстие, через которое вдувается первый газ-реагент, и, по меньшей мере, одно отверстие, через которое вдувается второй реагент, расположены перпендикулярно друг другу.

Реакционная зона реактора включает катализатор.

Предпочтительно температура первого газа-реагента выше 530°С.

Технический результат достигается также посредством способа проведения химической паровой реакции, который включает следующие этапы:

а) подачу газа-реагента или инертного газа под первым давлением в первую камеру,

б) нагревание газа-реагента или инертного газа до температуры свыше 500°С,

в) пропускание нагретого газа через одно или несколько сопел во вторую камеру, давление в которой ниже, чем давление в первой камере,

г) вдувание второго реагента, который находится либо в газообразном состоянии, либо в надкритическом состоянии, во вторую камеру,

д) удерживание первого газа-реагента и второго реагента в смесительной камере в течение периода времени, достаточного для получения по существу однородной смеси первого газа-реагента и второго реагента, без осуществления по существу реакции между первым газом-реагентом и вторым реагентом, при этом давление в смесительной камере находится в диапазоне от около 200 атм до около 0,01 атм,

е) вдувание по существу однородной смеси в третью камеру, в которой происходит реакция смеси.

Другие задачи, признаки и преимущества изобретения будут очевидны для специалистов из приведенного ниже описания предпочтительных вариантов осуществления изобретения и сопроводительных чертежей, на которых:

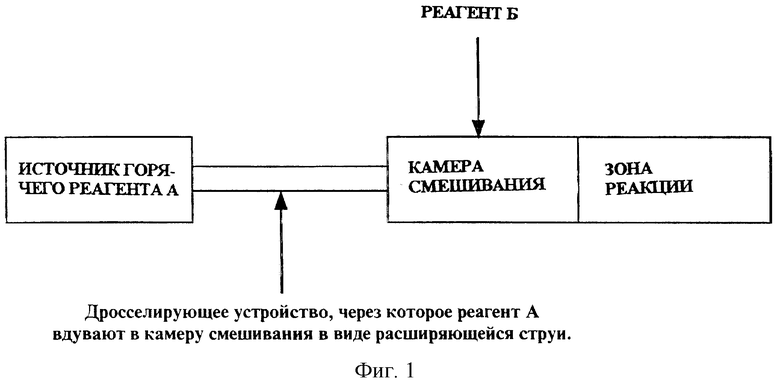

Фиг.1 - схема реактора согласно настоящему изобретению.

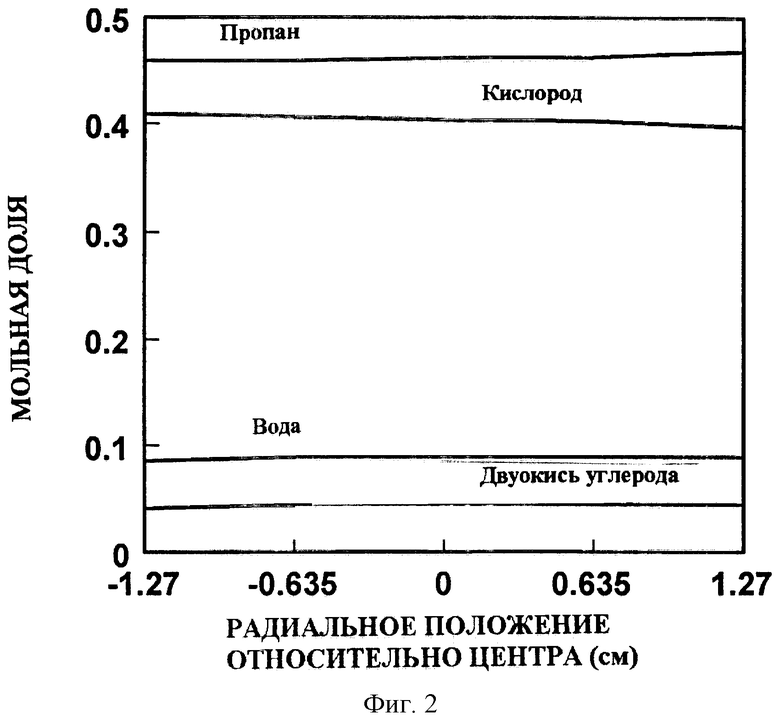

Фиг.2 - график экспериментально полученных кривых концентраций кислорода, двуокиси углерода, воды и пропана на выходе из смесительной камеры реактора согласно настоящему изобретению.

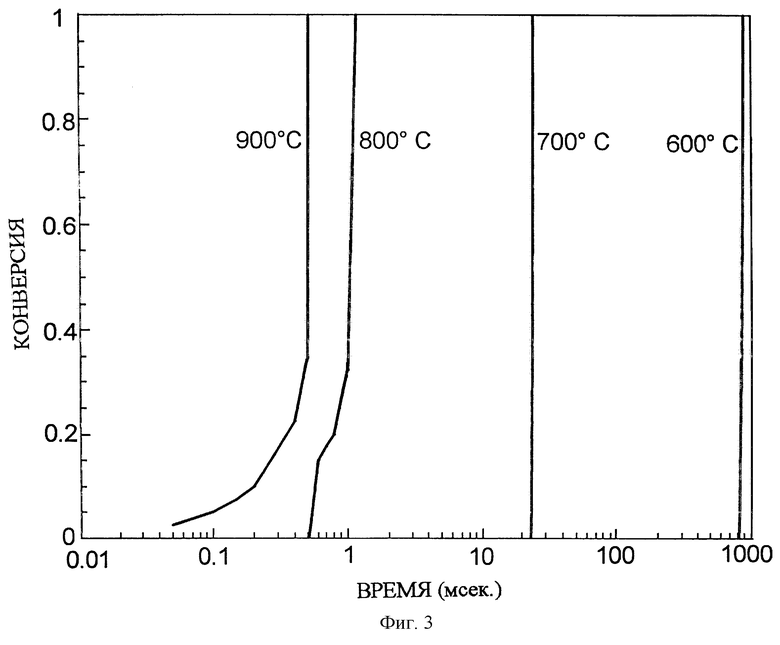

Фиг.3 - график, на котором показано время, необходимое для возникновения гомогенной реакции в газовой фазе, для нескольких различных смесей газов-реагентов.

Настоящее изобретение может быть осуществлено при помощи реактора горячего газа ("РГГ"), общая конструкция которого показана на фиг.1. Необходимо отметить, что под термином "горячий" подразумевается газ при температуре свыше около 500°С, предпочтительно - выше около 530°С. Предпочтительный диапазон температур составляет от около 500°С до около 2800°С, а более предпочтительный - от около 500°С до около 1700°С.

Первым элементом реактора является источник 1 горячего газа-реагента (который в данном тексте будет называться "реагент А"). Реагент А предпочтительно представляет собой кислород, но это может быть и другой газ. Предпочтительно источник 1 предполагает использование способа сжигания с подачей через термофорсунку по патенту США №5266024.

Реактор дополнительно включает смесительную камеру 2, где реагент А и другой реагент (в данном тексте называемый "реагент Б") подвергаются очень быстрому перемешиванию, но при этом, по существу, не происходит реакции.

Реагент А вдувают в смесительную камеру 2 в виде расширяющейся струи 3. Расширяющаяся струя 3 может быть получена путем размещения ограничителя 4 (такого как измерительное сопло) между источником горячего газа 1 и смесительной камерой 2.

Абсолютное давление горячего газа перед тем, как его вдувают в смесительную камеру, предпочтительно, по меньшей мере в 1,2 раза, более предпочтительно, по меньшей мере, в 1,5 раза, и наиболее предпочтительно, по меньшей мере, в 2 раза превышает абсолютное давление в смесительной камере. Давление в смесительной камере, предпочтительно, должно находиться в диапазоне от 200 до 0,01 атм, более предпочтительно, от 100 до 0,01 атм, и наиболее предпочтительно от 10 до 1 атм. Все показатели давления, приведенные в настоящем тексте, относятся к абсолютному давлению.

Эксплуатация РГГ при указанных давлениях обеспечивает, по меньшей мере, три преимущества. Во-первых, улучшается, по меньшей мере, один из таких показателей, как селективность, степень конверсии, производительность, и уменьшается образование побочных продуктов. Во-вторых, реактор может иметь меньшие размеры при одном и том же удельном массовом расходе, что обеспечивает при малом времени перемешивания осуществление очень высокой интенсивности подачи и снижение капитальных затрат, связанных с сооружением реактора. В-третьих, эксплуатация РГГ под высоким давлением и последующий выход продуктов взаимодействия под высоким давлением создают возможность более эффективно осуществлять производственные процессы после выхода из реактора. Такие производственные процессы включают, но не ограничивают, дополнительную реакцию, разделение продуктов и извлечение продуктов.

Реагент Б вдувают в смесительную камеру вблизи того участка, на котором вдувают реагент А, при помощи подходящего устройства 5, такого как множество нагнетательных отверстий, расположенных предпочтительно перпендикулярно оси расширяющейся струи реагента А.

Скорость реагента А предпочтительно должна быть больше чем, около 60 метров/секунду (м/с), более предпочтительно - больше около 150 м/с, и наиболее предпочтительно - больше около 300 м/с. Важнейшим признаком настоящего изобретения является то, что использование горячего газа-реагента обеспечивает осуществление исключительно быстрого смешивания реагентов. Время контактирования реагентов в смесительной зоне должно быть достаточно кратким для того, чтобы предотвратить какую-либо существенную реакцию реагентов в зоне смешивания. Время, необходимое до того, как начнется существенная реакция, зависит от конкретных реагентов и условий реакции. Время контактирования реагента А и реагента Б в смесительной камере предпочтительно должно быть менее чем около 10 миллисекунд, более предпочтительно - менее, чем около 1 миллисекунды, и наиболее предпочтительно - менее около 0,5 миллисекунды.

Взаимодействие смеси реагента А и реагента Б происходит в паровой фазе в реакционной зоне 6. Реакция в паровой фазе может быть каталитической и/или некаталитической. При каталитической реакции реакционная зона отличается от зоны смешивания тем, что в ней присутствует катализатор, такой как монолитный катализатор, катализатор в уплотненном слое или катализатор в виде сетки. При гомогенной реакции реакционная зона отличается от зоны смешивания тем, что в ней присутствует резкий химический градиент или устройство стабилизации пламени.

Использование потока горячего газа на этапе смешивания имеет важнейшую роль в настоящем изобретении. Нагрев реагента А до смесительной камеры 2 улучшает смешивание реагентов в двух отношениях. Во-первых, скорость горячего газа-реагента (реагента А), проходящего в смесительную камеру 2, повышается по мере возрастания температуры горячего газа. Например, если реагентом А был кислород, поступающий при 21°С и давлении 1,8 атм и выходящий при давлении 1 атм, то скорость газа-реагента на выходе из форсунки 4 будет 290 м/с. Для сравнения, если бы кислород был нагрет до 1090°С, то скорость на выходе при том же давлении подачи составляла бы 625 м/с. Поскольку скорость смешивания газа прямо зависит от скорости газа, то преимущество нагрева реагента А представляется значительным.

Во-вторых, согласно теории высокоскоростных потоков, величина смешивания струй газа (например реагента А) с окружающим газом (например реагентом Б) увеличивается по мере снижения плотности газовой струи. Плотность газа обратно пропорциональна абсолютной температуре. Таким образом, для данного диаметра начальной струи величина уноса (и, таким образом, смешивания) реагента Б со струей при данной длине струи удваивается, когда температура газового потока увеличивается с 21°С до 904°С.

Реактор согласно настоящему изобретению отличается от известных реакторов, таких как реакторы для некаталитического взаимодействия предварительно смешанных реагентов, тем, что смешивание в смесительной камере 2 происходит в условиях реакции. Реактор согласно настоящему изобретению отличается от известных реакторов, таких как реакторы для некаталитического взаимодействия смешанных на месте реагентов, тем, что по существу однородная смесь реагентов образуется в смесительной камере 2 до того, как начинается реакция реагентов. Высокая скорость смешивания обеспечивает получение по существу однородной смеси внутри смесительной камеры 2 до начала реакции, несмотря на то, что смешивание происходит в тех же условиях, в которых протекает реакция.

В отличие от реактора согласно настоящему изобретению, в обычных реакторах, предусматривающих предварительное смешивание реагентов, для того чтобы избежать реакции реагентов и взрыва до поступления реагентов в зону реакции, обычно требуется снизить температуру предварительного нагрева и/или концентрацию реагентов до относительно низкого уровня (напр., порядка 200°С или ниже). В результате выход продукта и селективность процесса снижаются.

Благодаря исключительно быстрому перемешиванию реагентов в РГГ снимаются ограничения по температуре, давлению и концентрациям реагентов, которые необходимы при эксплуатации обычных реакторов. Можно безопасно использовать гораздо более широкий диапазон рабочих условий. Так, можно установить такие рабочие условия, которые обеспечивают более эффективное преобразование и более высокую селективность по сравнению с обычными реакторами. РГГ обеспечивает смешивание реагентов без необходимости использования разбавителей (например балластный газ).

Согласно настоящему изобретению можно осуществлять реакцию потока горячего кислорода с углеводородом в небольшой модели РГГ. Поток горячего кислорода получали путем непрерывного сжигания небольшого количества топлива, используя термофорсунку, как описано в патенте США №5266024.

Лабораторная смесительная камера имела четыре разнесенных на одинаковые расстояния отверстия для впуска газа, расположенные возле форсунки для подачи горячего кислорода. Смесительная камера представляла собой трубку длиной около 9 см и диаметром 1,9 см, без внутренних перегородок. Реакционная зона имела тот же диаметр, что зона смешивания, таким образом, конструкция реактора была очень простой. Благодаря этому поток реакционной смеси подавался в зону реакции почти с одинаковой скоростью по всему сечению. В лабораторном РГГ применялись гетерогенные катализаторы в зоне реакции.

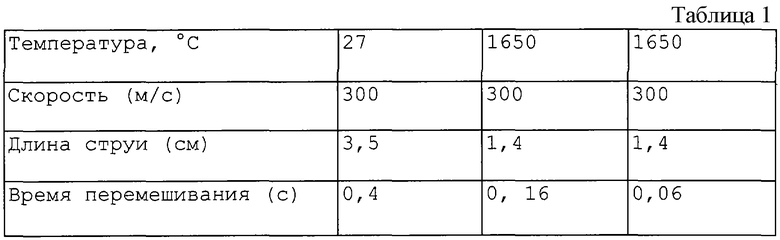

Данные, приведенные ниже в таблице 1 и на фиг.2 и 3 показывают, что в этой модели РГГ смешивание реагентов осуществляется очень быстро и при этом никакой гомогенной реакции не происходит.

В таблице 1 представлены результаты расчетов уноса метана в струю горячего кислорода для струи диаметром 0,16 см при соотношении метана к кислороду 10:1. Данные показывают, что ожидаемое время перемешивания при использовании лабораторного РГГ составляет порядка 0,2 мсек или менее.

Эти расчеты основаны на уравнении скорости уноса, полученном Ricou и Spalding и опубликованном в работе М.А. Field et al, Combustion of Pulverized Coal, the British Utilization Research Association (1767) 46.

На фиг.2 приведены экспериментальные кривые концентраций газов, полученные в лабораторном РГГ в конце смесительной камеры. В этом примере природный газ со скоростью приблизительно 11 стандартных литров в минуту (ст. л/мин.) и кислород со скоростью около 137 ст. л/мин, направляли в термофорсунку (см. патент США №5266024), где весь природный газ полностью сгорал до получения потока горячего реакционноспособного кислорода, содержащего около 115 ст. л/мин, кислорода, 11 ст. л/мин, двуокиси

углерода и 22 ст. л/мин, водяного пара. Эта смесь служила горячим реагентом А для РГГ. Приблизительно 90 ст. л/мин, пропана направляли в смесительную камеру в качестве реагента Б.

На фиг.2 показаны концентрации кислорода, двуокиси углерода и водяного пара, измеренные на выходе из смесительной камеры в пяти различных точках вдоль диаметра смесительной камеры. Расчетные концентрации пропана, вычисленные на основе баланса веществ, также показаны на фиг.2. Никаких других химических веществ обнаружено не было.

Концентрации всех химических веществ были однородными по диаметру выпускного отверстия смесительной зоны. Таким образом, результаты, показанные на фиг.2, подтверждают, что в конце смесительной камеры два реагента (реагент А (горячий кислород из термофорсунки) и реагент Б (пропан)) были хорошо перемешаны.

Кроме того, измеренные концентрации кислорода, двуокиси углерода и водяного пара соответствовали значениям, которые следовало ожидать при полном смешивании горячего газообразного кислорода и пропана. Таким образом, результаты, показанные на фиг.2, свидетельствуют о том, что в смесительной камере не происходило никакой заметной реакции между двумя реагентами (реагентом А (горячим кислородом из термофорсунки) и реагентом Б (пропаном)).

На фиг.3 показано, что при самых различных условиях в смесительной камере РГГ не происходит заметной гомогенной реакции. Для получения данных, приведенных на фиг.3, использовали программу "Thermochemistry Calculator", выпускаемую Калифорнийским Институтом Технологии и основанную на CHEMKIN (компьютерной программе, разработанной Sandia Livermore National Laboratory для вычисления кинетики известной гомогенной реакции) для расчета процента прореагировавшего пропана в зависимости от времени для нескольких различных смесей кислорода с пропаном. Для расчета использовали механизм реакции Коннова ("Detailed reaction mechanism for small hydrocarbons combustion. Release 0.1 http://homepages.vub.ac.be/~akonnov/, 1996).

Начальная композиция каждой отдельной реакционной смеси имела стехиометрическое отношение для получения СО, например, 2:3 пропан:кислород. Для расчета начальной температуры приняли, что происходит полное и мгновенное перемешивание между кислородом при температурах, указанных на фиг.3, и пропаном при температуре 25°С. Обычно время пребывания внутри смесительной камеры составляет менее 0,5 миллисекунды (мсек.). Таким образом, приведенные на фиг.3 данные показывают, что при нескольких температурах два реагента можно полностью перемешать и подать в реакционную зону до начала гомогенной реакции.

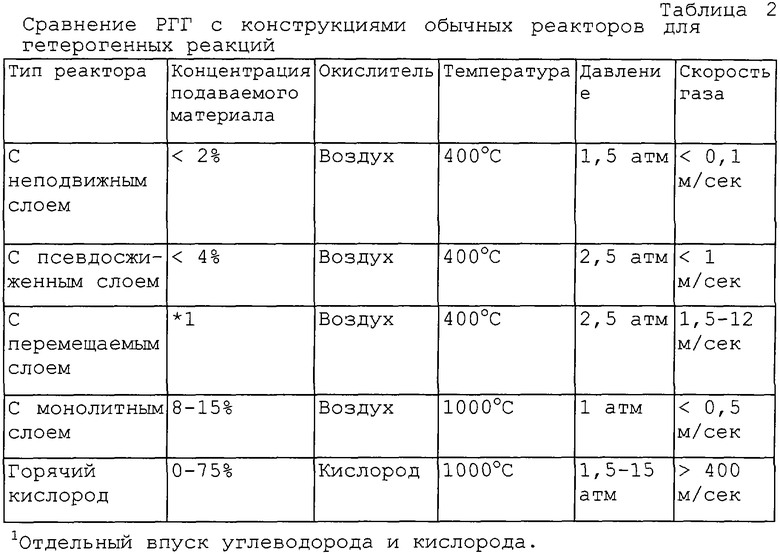

В таблице 2 перечислены ограничения рабочих условий при частичном окислении бутана в паровой фазе до малеинового ангидрида (процесс, для осуществления которого использовались все три типа реакторов для каталитических реакций) для реактора обычной конструкции и для РГГ. Включены также лабораторные данные по окислению бутана над монолитным слоем катализатора. Эта таблица показывает, что при использовании РГГ можно применять более широкий диапазон рабочих условий, по сравнению с обычной технологией.

Как видно из вышеприведенного, РГГ позволяет осуществлять безопасное взаимодействие подаваемого газа и газа-реагента (например кислорода) при концентрациях, температурах и давлениях, которые ранее были недостижимы вследствие опасности воспламенения. При осуществлении реакций окисления РГГ обеспечивает использование кислорода без разбавителя, что приводит к уменьшению размера реактора и повышает эффективность последующих операций извлечения продукта, а также намного уменьшает объем потока отходов. Следует отметить, что фактическое время смешивания в РГГ будет меньше, чем показано в таблице 1, поскольку реагент Б обычно вводят через форсунку, направленную перпендикулярно струе горячего газа. Таким образом, кинетическая энергия реагента Б является значительной и может способствовать перемешиванию.

В обычных реакторах для проведения гомогенных реакций предварительно смешанных продуктов реагенты предварительно смешиваются в нереакционных условиях, а затем подаются в реакционную зону, условия в которой позволяют инициировать реакцию. Чтобы гарантировать, что не произойдет неконтролируемая реакция в зоне смешивания в реакторах этих типов, необходимо либо применять очень сложные конструкции смесительных камер, либо концентрации, температура и давление подаваемых материалов должны быть таковы, что реакция не может произойти. Усложнение конструкции камеры смешивания нежелательно из-за высоких затрат на их строительство. Ограничение условий подачи нежелательно, потому что ведет к снижению селективности и производительности процесса. Кроме того, по мере того, как температура смеси реагентов поднимается до температуры реакции, могут начаться нежелательные реакции.

РГГ позволяет избежать всех этих проблем. Камера смешивания имеет весьма простую конструкцию. Реагенты можно успешно смешивать при более широком диапазоне условий, и реакция между ними подавляется до тех пор, пока реагенты не будут хорошо перемешаны, и не будут достигнуты оптимальные условия для реакции.

В системах реакторов для проведения гомогенных реакций, предусматривающих смешивание реагентов на месте, реагенты смешиваются непосредственно в зоне реакции в реакционных условиях. Таким образом, взаимодействие и смешивание происходят одновременно. Это означает, что время реакции и концентрации реагентов могут значительно изменяется в зависимости от реактора. Благодаря этому выход продукта, селективность, и качество изменяются несущественно. А такие изменения весьма нежелательны.

РГГ позволяет устранить недостатки, присущие реакторам для гомогенных реакций, предусматривающих смешивание на месте. Благодаря полному смешиванию реагентов до того, как они подвергаются какой-либо реакции, время реакции и концентрация реагентов являются строго определенными. Таким образом, реактор действует при оптимальных условиях, при которых не происходит изменений в выходе продукта, селективности, и качестве. Далее, благодаря быстрому перемешиванию реагентов снижается опасность воспламенения.

Как показано на фиг.1, конструкция РГГ весьма проста. Эта простота конструкции позволяет значительно удешевить проектирование, строительство и обслуживание промышленного реактора РГГ, по сравнению с обычными реакторами, как для гомогенных, так и для гетерогенных реакций.

РГГ может использоваться для самых различных химических реакций, включая применяемые в настоящее время реакции в паровой фазе, а также реакции, которые в настоящее время не используются в промышленности. В числе примеров таких реакций можно привести следующие: реакции дегидрогенизации, производство синтез-газа, окисление аммиака, селективные взаимодействия свободных радикалов, получение газовой сажи и частиц окислов металлов, а также термического крекинга с применением атомарного водорода.

Рамки настоящего изобретения не ограничены кислородом и углеводородом в качестве реагентов. Первый горячий газ может включать инертные газы (т.е. аргон, гелий, азот и двуокись углерода), или другие газы, такие как водород, окись углерода, хлор и фтор, или смеси любых вышеуказанных газов. Если газ представляет собой, например, аргон, то горячий аргон может служить для того, чтобы быстро нагревать второй реагент и создавать однородный разбавленный поток реагентов в зоне реакции.

Могут применяться различные способы нагрева первого газа. В их число входят сжигание, электродуговой нагрев и косвенный нагрев, такой как нагрев сопротивлением.

Второй реагент может представлять собой газ или надкритическую жидкость. Он может также представлять собой смесь компонентов и газовой/надкритической фаз. Относительно конкретных реагентов газ может представлять собой, но не ограничиваться, газообразный углеводород, такой как метан, этан, пропан, бутан, изобутан, этилен и пропилен, бутилен и изобутилен, газообразный неуглеводородный материал, такой как аммиак или тетрахлорид титана, или смеси этих газообразных компонентов. Надкритическая жидкость может представлять собой, в числе прочего, чистый углеводород, такой как метан, этан, пропан, бутан, изобутан, этилен, пропилен, бутилен и изобутилен; чистый неуглеводородный продукт, такой как аммиак или тетрахлорид титана, или смеси компонентов. Специалисты признают, что рабочие параметры для газов, о которых говорилось выше, будут также применимы для надкритических жидкостей, а также, что в определенных условиях конкретный газ или смесь газов превращаются в надкритическую жидкость (например, бутан превращается в надкритическую жидкость под давлением свыше, чем 36 атм, и температуре свыше, чем 153°С). Следует также отметить, что второй реагент может включать инертные или нереакционноспособные компоненты (например, реагент может включать 50% азота/50% углеводорода).

В то время, как в проиллюстрированном варианте осуществления изобретения показана одна газовая форсунка, можно применять две или более форсунки для подачи струй горячих газов в смесительную камеру. Кроме того, возможны и другие конструкции камеры смешивания. Например, можно использовать следующую конструкцию: расширяющийся или сужающийся усеченный конус, цилиндр с расширяющимися или сужающимися обоими концами, или прямоугольный канал.

Настоящее изобретение не ограничено определенными катализаторами или их расположением. Например, могут применяться различные катализаторы, такие как катализаторы на сетках или катализаторы в уплотненном слое. Зона реакции может и не содержать катализаторов.

Зона смешивания и/или зона реакции могут охлаждаться с использованием внешних источников охлаждения, включая, но не ограничивая, водяную оболочку или орошение. Далее, РГГ могут включать инжекторы для введения реагента Б в камеру смешивания. Конкретные признаки изобретения, указанные на одном или нескольких чертежах, являются преимущественными, поскольку такие признаки могут быть объединены с другими признаками изобретения.

Специалисты могут разработать другие варианты осуществления изобретения, которые будут определяться формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРАЛЬНЫЙ РЕАКТОР (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ОДНОВРЕМЕННОГО ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2002 |

|

RU2290257C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2480446C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2465193C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233831C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПРОЦЕССОВ ЧАСТИЧНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ ПРИ МАЛОЙ ПРОДОЛЖИТЕЛЬНОСТИ КОНТАКТА | 2011 |

|

RU2561986C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2610988C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООЛЕФИНОВ | 1993 |

|

RU2115692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ОКСИГЕНАТОВ ПУТЕМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282612C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1993 |

|

RU2057745C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

Изобретение относится к способу проведения химической паровой реакции и реактору для его осуществления. Реактор включает источник первого газа-реагента, который имеет температуру свыше 500°С, смесительную камеру, в которой первый газ-реагент смешивается со вторым реагентом, который находится либо в газообразном состоянии, либо в надкритическом состоянии, до получения по существу однородной смеси первого и второго реагентов, без осуществления по существу какой-либо реакции, и реакционную зону, в которой происходит реакция смеси в паровой фазе, причем смесительная камера имеет конструкцию, выбранную из группы, в которую входят расширяющийся усеченный конус, сужающийся усеченный конус, цилиндр, который расширен, по меньшей мере, с одного конца, цилиндр, который сужен, по меньшей мере, с одного конца, и прямоугольный канал. Также раскрыт способ проведения химической паровой реакции. Изобретение позволяет повысить селективность, производительность и безопасность реакции в паровой фазе, снизить капитальные и эксплуатационные затраты. 2 н. и 6 з.п. ф-лы, 3 ил., 2 табл.

| Вычислительное устройство для геоэлектроразведки | 1980 |

|

SU911421A1 |

| Реактор для пиролиза метана и других углеводородов до ацетилена | 1948 |

|

SU75723A1 |

| СМЕСИТЕЛЬ-РЕАКТОР | 1992 |

|

RU2082486C1 |

| RU 2070656 С1, 20.12.1996 | |||

| Металлический каркас многоэтажного здания | 1984 |

|

SU1276788A1 |

| Гальванический элемент с двумя жидкостями | 1925 |

|

SU1946A1 |

| US 4123220 A1, 31.10.1978 | |||

| US 5106590 A1, 21.04.1992 | |||

| WO 9404258 A1, 03.03.1994. | |||

Авторы

Даты

2004-12-10—Публикация

1999-09-03—Подача