Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкиленгликоля из алкиленоксида.

Предпосылки создания изобретения

Моноэтиленгликоль используют в качестве исходного вещества в производстве волокон из сложного полиэфира, полиэтилентерефталатных (PET) пластиков и смол. Его также включают в автомобильные антифризные жидкости.

Моноэтиленгликоль может быть приготовлен высокоселективным способом из этиленоксида через этиленкарбонат. Это обычно осуществляют двухстадийным способом, где первая стадия представляет собой реакцию этиленоксида с диоксидом углерода с образованием этиленкарбоната, и вторая стадия представляет собой гидролиз этиленкарбоната с образованием этиленгликоля.

В патенте США № US 6080897 этиленоксид реагирует с диоксидом углерода с образованием этиленкарбоната в реакционном аппарате для карбоксилирования, состоящем из первой барботажной (пузырьковой) колонны, второй барботажной колонны и газожидкостного сепаратора. Жидкую фазу из сепаратора пропускают в трубчатый реактор, и реакционный раствор из трубчатого реактора пропускают в аппарат для гидролиза, состоящий из первого сосуда и второго сосуда, соединенных последовательно. Диоксид углерода, высвобождаемый в ходе реакции гидролиза, сжимают и возвращают в технологический процесс в реакционный аппарат для карбоксилирования.

В японском патенте JP 11-269110 этиленоксид реагирует с диоксидом углерода и водой в присутствии катализатора с образованием этиленкарбоната и моноэтиленгликоля в реакторе петлевого типа с эжектором (струйный насос). Часть реакционного раствора извлекают из нижней зоны реактора, и извлеченную часть направляют на циркуляцию с использованием насоса и закачивают в верхнюю зону реактора посредством сопла эжектора. Тепло экзотермической реакции карбоксилирования отводят путем охлаждения извлеченной реакционной смеси в теплообменнике. В примере реакционная смесь из реактора содержала 61,1% моноэтиленгликоля и 37,1% этиленкарбоната. Последующие гидролиз и перегонка обеспечивали моноэтиленгликоль высокого качества. Похожая система раскрыта в японском патенте JP 2001 233831.

Авторы настоящего изобретения предприняли попытку дополнительно улучшить производство алкиленгликоля из алкиленоксида.

Краткое изложение изобретения

В связи с вышеизложенным, настоящее изобретение обеспечивает способ получения алкиленгликоля из алкиленоксида, включающий стадии

(а) подачи алкиленоксида, воды, гомогенного катализатора карбоксилирования и гомогенного катализатора гидролиза в виде жидких реагентов в зону карбоксилирования реактора;

(b) использования одного или более эжекторов для смешения диоксида углерода и жидких реагентов в зоне карбоксилирования для того, чтобы алкиленоксид прореагировал с диоксидом углерода в присутствии воды с образованием реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(с) подачи реакционного раствора из зоны карбоксилирования в зону гидролиза реактора, где алкиленкарбонат и вода реагируют с образованием раствора продукта, содержащего алкиленгликоль, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(d) подачи диоксида углерода, высвобождаемого в ходе реакции алкиленкарбоната и воды в зоне гидролиза, в зону карбоксилирования;

(е) выведения раствора продукта из зоны гидролиза.

Настоящее изобретение дополнительно обеспечивает реактор для получения алкиленгликоля из алкиленоксида, включающий

(а) зону карбоксилирования, содержащую одно или более впускных отверстий для жидких реагентов, включающих алкиленоксид, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза, одно или более впускных отверстий для диоксида углерода, один или более эжекторов для смешения диоксида углерода с жидкими реагентами, и одно или более выпускных отверстий для реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(b) зону гидролиза, содержащую одно или более впускных отверстий для реакционного раствора, одно или более выпускных отверстий для диоксида углерода, и одно или более выпускных отверстий для раствора продукта, содержащего алкиленгликоль, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза; и

(с) канал, посредством которого диоксид углерода может быть подан из зоны гидролиза в зону карбоксилирования.

Способ и реактор по изобретению могут позволить достигать высокой степени превращения алкиленоксида в алкиленгликоль в сравнительно простом и небольшом аппарате, со снижением посредством этого капитальных затрат.

Краткое описание чертежей

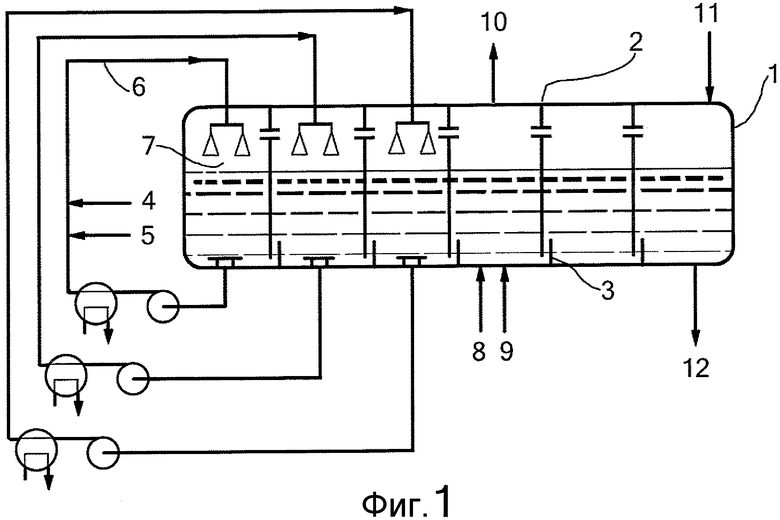

Фигура 1 представляет собой принципиальную схему, показывающую реактор и способ в соответствии с первым вариантом осуществления изобретения.

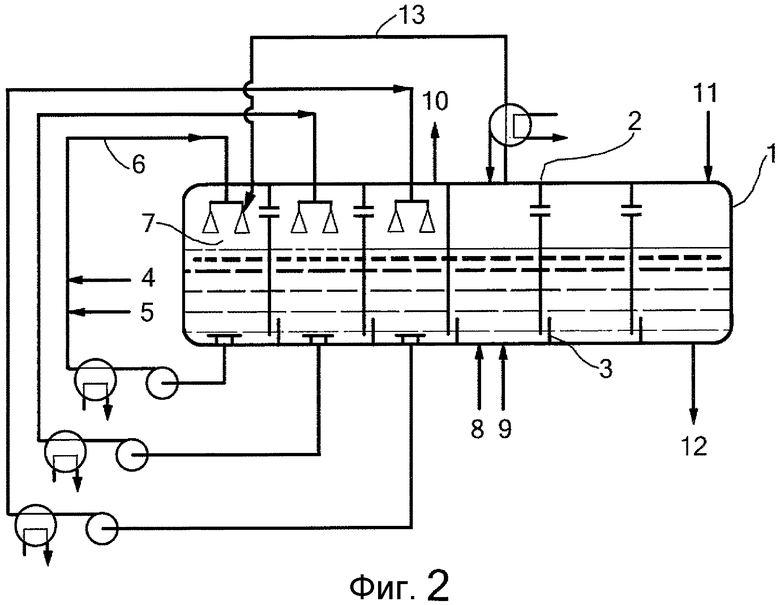

Фигура 2 представляет собой принципиальную схему, показывающую реактор и способ в соответствии со вторым вариантом осуществления изобретения.

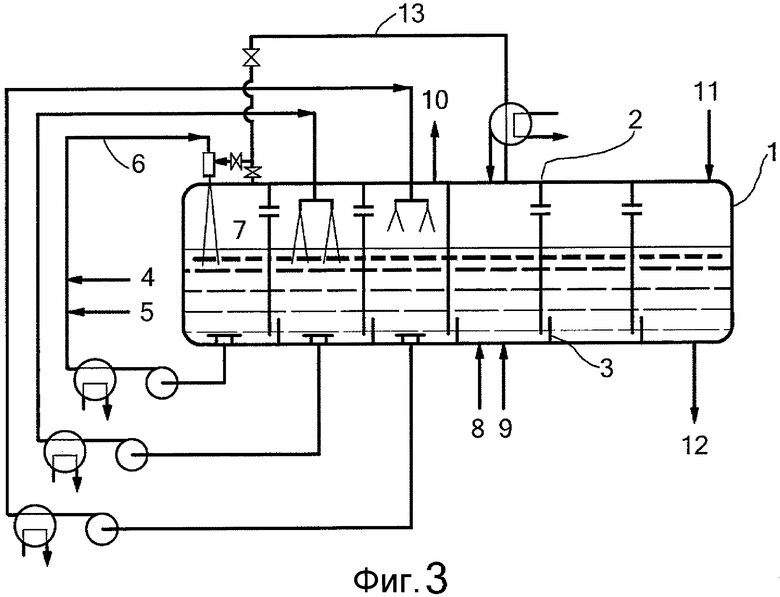

Фигура 3 представляет собой принципиальную схему, показывающую реактор и способ в соответствии с третьим вариантом осуществления изобретения.

Подробное описание изобретения

В способе и реакторе изобретения используют один или более эжекторов для смешения диоксида углерода и жидких реагентов в зоне карбоксилирования. Диоксид углерода подают в зону карбоксилирования из зоны гидролиза, где он высвобождается во время реакции алкиленкарбоната с водой. Эжектор представляет собой устройство, где движущаяся текучая среда проходит через сопло Лаваля (суживающееся-расширяющееся сопло), что создает низкое давление, которое засасывает и уносит всасываемую текучую среду. Использование одного или более эжекторов надежно обеспечивает смешение диоксида углерода (присутствующего в паровой фазе) с этиленоксидом и облегчает протекание реакции карбоксилирования. Кроме того, некоторая часть этиленоксида присутствует в паровой фазе, и эжекторы смешивают газообразный этиленоксид с жидкими реагентами.

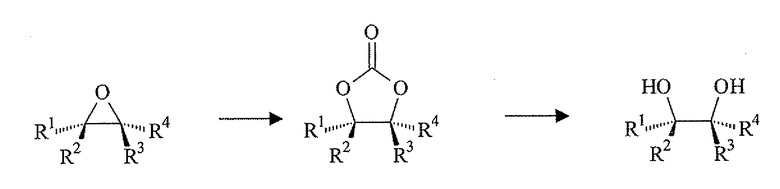

Настоящее изобретение обеспечивает способ получения алкиленгликоля из алкиленоксида, протекающего через алкиленкарбонатное промежуточное соединение:

R1, R2, R3 и R4 могут быть независимо выбраны из водорода или необязательно замещенной алкильной группы, имеющей от 1 до 6 атомов углерода, предпочтительно от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать фрагменты, такие как гидроксигруппы. Предпочтительно R1, R2 и R3 представляют собой атомы водорода, и R4 представляет собой водород или незамещенную С1-С3-алкильную группу, и более предпочтительно R1, R2, R3 и R4 все представляют собой атомы водорода.

Примеры подходящих алкиленоксидов, таким образом, включают этиленоксид и пропиленоксид. В настоящем изобретении наиболее предпочтительный алкиленоксид представляет собой этиленоксид.

Термины «зона карбоксилирования» и «зона гидролиза» используют для описания участков в одном или более реакционных сосудах, где, соответственно, происходят карбоксилирование алкиленоксида и гидролиз алкиленкарбоната. На практике участки, где протекают карбоксилирование и гидролиз, могут перекрываться (то есть карбоксилирование и гидролиз могут протекать в одной и той же зоне). Тем не менее термины «зона карбоксилирования» и «зона гидролиза» указывают на участки, где преимущественно происходит карбоксилирование и где преимущественно происходит гидролиз. Зона гидролиза расположена ниже по потоку относительно зоны карбоксилирования. Каждая зона состоит из жидкой фазы, где протекает реакция карбоксилирования или гидролиза, и газовой фазы, расположенной над жидкой фазой. В зоне карбоксилирования предпочтительно, по меньшей мере, 80 мас.% алкиленоксида, подаваемого в зону карбоксилирования, реагирует с диоксидом углерода с образованием алкиленкарбоната. В зоне гидролиза предпочтительно, по меньшей мере, 80 мас.% алкиленкарбоната в реакционном растворе, поступающем из зоны карбоксилирования, реагирует с водой с образованием алкиленгликоля.

Зона карбоксилирования и зона гидролиза в способе и реакторе по изобретению могут находиться в более чем одном реакционном сосуде (например, зона карбоксилирования может находиться в первом реакционном сосуде, а зона гидролиза может находиться во втором реакционном сосуде), но в предпочтительном варианте осуществления изобретения зона карбоксилирования и зона гидролиза находятся в пределах одного реакционного сосуда. Реактор по изобретению может включать только две секции (одну секцию, которая образует зону карбоксилирования, и одну секцию, которая образует зону гидролиза), но предпочтительно реактор делят на, по меньшей мере, четыре секции, наиболее предпочтительно реактор по изобретению представляет собой единственный реакционный сосуд, поделенный на, по меньшей мере, четыре секции. Термин «секция» используют для описания более мелкой части объема реактора, через которую жидкости должны проходить, например, если реактор имеет четыре секции, реакционные жидкости должны проходить через каждую из четырех секций последовательно, прежде чем выйти из реактора. Деление реактора на секции увеличивает степень превращения для данного реакционного объема или может поддерживать уровень превращения при меньшем реакционном объеме, и, следовательно, улучшает экономические показатели процесса. Зона карбоксилирования предпочтительно включает, по меньшей мере, первую секцию реактора, имеющего, по меньшей мере, четыре секции. (Термин «первая секция» используют для описания секции, которая расположена наиболее высоко по потоку.) Зона гидролиза предпочтительно включает, по меньшей мере, конечную секцию реактора, имеющего, по меньшей мере, четыре секции. (Термин «конечная секция» используют для описания секции, которая расположена наиболее низко по потоку.) Предпочтительно реактор имеет, по меньшей мере, 6 секций, и более предпочтительно реактор имеет, по меньшей мере, 8 секций. Предпочтительно реактор имеет менее чем 30 секций.

Реактор по изобретению предпочтительно делят на секции посредством внутренних перегородок. Предпочтительно зону карбоксилирования отделяют от зоны гидролиза посредством внутренней перегородки. В одном варианте осуществления изобретения внутренние перегородки обеспечивают синусоидальную или извилистую траекторию движения для реакционных жидкостей по реактору. В предпочтительном варианте осуществления секции в реакторе образованы рядом чередующихся первых внутренних перегородок и вторых внутренних перегородок, которые обеспечивают синусоидальную траекторию движения для реакционной жидкости по реактору. В наиболее предпочтительном варианте осуществления реакционные жидкости проходят под первыми внутренними перегородками, а реакционные текучие среды проходят над вторыми внутренними перегородками. Например, первые внутренние перегородки могут представлять собой расположенные по направлению вниз перегородки, а вторые внутренние перегородки могут представлять собой расположенные по направлению вверх перегородки.

Алкиленоксид, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза подают в виде жидких реагентов в зону карбоксилирования реактора. Предпочтительно реактор по изобретению включает, по меньшей мере, одну петлю для рециркуляции, посредством которой жидкие реагенты выводят из зоны карбоксилирования и впоследствии возвращают в зону карбоксилирования. Если реактор поделен на секции, предпочтительно каждая секция в зоне карбоксилирования имеет, по меньшей мере, одну петлю для рециркуляции, посредством которой жидкие реагенты выводят из зоны карбоксилирования и впоследствии возвращают в зону карбоксилирования. Одна или более петель для рециркуляции будут непрерывно осуществлять повторную подачу жидких реагентов в зону карбоксилирования. Однако, поскольку реагенты будут расходоваться в реакции карбоксилирования и/или будут покидать зону карбоксилирования в качестве части потока продукта реакции, то необходимо подавать алкиленоксид, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза в зону карбоксилирования из внешних источников. Жидкие реагенты из внешних источников предпочтительно подают в, по меньшей мере, одну из имеющихся петель для рециркуляции. Если реактор поделен на секции, то предпочтительно жидкие реагенты из внешних источников подают в секцию, которая расположена наиболее высоко по потоку в зоне карбоксилирования, наиболее предпочтительно посредством петли для рециркуляции, которая осуществляет повторную подачу жидких реагентов в ту секцию.

Преимущество петель для рециркуляции заключается в том, что они дают возможность регулировать температуру в зоне карбоксилирования, так как жидкости в одной или нескольких из имеющихся петель для рециркуляции могут подвергаться теплообмену. Реакция карбоксилирования является экзотермической, поэтому предпочтительно тепло отводят (и предпочтительно возвращают в процесс) из одной или нескольких петель для рециркуляции, которая(ые) соединена(ы) с расположенной(ыми) наиболее высоко по потоку секцией(ями) в зоне карбоксилирования. Может быть предпочтительным подведение тепла к секциям, которые расположены ниже по потоку в зоне карбоксилирования, поскольку реакция там может протекать хуже, и экзотермический эффект может быть, следовательно, меньше.

Другим преимуществом петель для рециркуляции является то, что они способствуют смешению жидких реагентов.

Молярное соотношение алкиленоксида к воде, подаваемых в зону карбоксилирования (из внешних источников, то есть не по петле для рециркуляции), составляет предпочтительно от 1:5 до 2:1, более предпочтительно от 1:2 до 1,2:1, наиболее предпочтительно приблизительно 1:1.

Гомогенные катализаторы, которые известны в содействии протеканию карбоксилирования, включают галогениды щелочных металлов, такие как йодид калия и бромид калия, и галогенированные органические соли фосфония или аммония, такие как йодид трибутилметилфосфония, йодид тетрабутилфосфония, йодид трифенилметилфосфония, бромид трифенилпропилфосфония, хлорид трифенилбензилфосфония, бромид тетраэтиламмония, бромид тетраметиламмония, бромид бензилтриэтиламмония, бромид тетрабутиламмония и йодид трибутилметиламмония. Гомогенные катализаторы, которые известны в содействии протеканию гидролиза, включают основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, или металлаты щелочных металлов, такие как молибдат калия. Является возможным то, когда один катализатор может быть применен как в качестве гомогенного катализатора карбоксилирования, так и в качестве гомогенного катализатора гидролиза, но предпочтительно, когда в качестве гомогенного катализатора карбоксилирования и гомогенного катализатора гидролиза применяют различные катализаторы. Предпочтительные гомогенные каталитические системы включают комбинацию йодида калия и карбоната калия и комбинацию йодида калия и молибдата калия. Катализаторы предпочтительно подают в виде каталитической смеси, растворенной в алкиленгликоле.

Молярное соотношение катализатора карбоксилирования к алкиленоксиду, которые подают в зону карбоксилирования из внешних источников (то есть не по петле для рециркуляции), составляет предпочтительно от 1:1000 до 1:20. Молярное соотношение катализатора гидролиза к алкиленоксиду, которые подают в зону карбоксилирования из внешних источников (то есть не по петле для рециркуляции), составляет предпочтительно от 1:1000 до 1:20.

Диоксид углерода подают в зону карбоксилирования из зоны гидролиза. Диоксид углерода смешивают с жидкими реагентами в зоне карбоксилирования для того, чтобы алкиленоксид прореагировал с диоксидом углерода в присутствии воды с образованием реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза. Смешивание диоксида углерода в жидкой фазе достигается с использованием одного или более эжекторов. Эжектор представляет собой устройство, где движущаяся текучая среда проходит через суживающееся-расширяющееся сопло (сопло Лаваля), с созданием низкого давления, которое засасывает и увлекает всасываемую текучую среду. В настоящем изобретении движущаяся текучая среда представляет собой жидкие реагенты, а всасываемая текучая среда представляет собой газ, включающий диоксид углерода. Эжекторы могут быть встроены внутри реактора таким образом, что всасывание газов, присутствующих в паровой фазе, происходит внутри реактора. Эжекторы могут быть альтернативно встроены таким образом, что всасывание происходит с внешней стороны реактора. Преимущество встраивания впускных отверстий эжектора с внешней стороны реактора заключается в том, что их легче устанавливать. Выпускные отверствия эжекторов находятся внутри реактора и могут быть расположены таким образом, чтобы текучие среды, выходящие из эжекторов, поступали в газовую фазу в реакторе или поступали в жидкую фазу в реакторе. Предпочтительно смешение достигается с использованием более чем одного эжектора, и наиболее предпочтительно эжекторы используют во всех секциях в зоне карбоксилирования. В каждой секции может быть использован один и тот же тип эжектора, но в различных секциях могут быть использованы различные типы эжекторов (то есть эжекторы, где всасывание происходит внутри/снаружи реактора, при этом эжекторы имеют выпускные отверстия, идущие в газовую фазу/жидкую фазу).

Реакционный раствор из зоны карбоксилирования подают в зону гидролиза реактора. Предпочтительно реакционный раствор подают из зоны карбоксилирования в зону гидролиза без изменения давления реакционного раствора, то есть не существует необходимости закачивать насосом реакционный раствор из зоны карбоксилирования в зону гидролиза. В предпочтительном варианте осуществления изобретения зона карбоксилирования и зона гидролиза обе находятся в одном реакционном сосуде, и реакционный раствор проходит из зоны карбоксилирования в зону гидролиза путем прохождения через секции в реакционном сосуде. Один реакционный сосуд предпочтителен, так как более простая система, вероятно, имеет более низкие капитальные затраты. Однако способ по изобретению также может быть осуществлен в системе, где зона карбоксилирования находится в первом реакционном сосуде, а зона гидролиза находится во втором реакционном сосуде, и реакционный раствор подают из зоны карбоксилирования в зону гидролиза путем извлечения реакционного раствора из первого реакционного сосуда и путем подачи реакционного раствора во второй реакционный сосуд.

Предпочтительно в зону гидролиза подают дополнительную воду, наиболее предпочтительно в форме пара или горячей воды. Дополнительная вода способствует протеканию реакции гидролиза, и предпочтительно, чтобы подавали горячую воду, так как реакция гидролиза является эндотермической.

Предпочтительно молярное соотношение общего количества воды, подаваемой из внешних источников (то есть не по петлям для рециркуляции) как в зону карбоксилирования, так и в зону гидролиза, к количеству алкиленоксида, подаваемого из внешних источников в зону карбоксилирования, составляет от 5:1 до 1:1, предпочтительно приблизительно 1,8:1. Большие количества воды не являются предпочтительными вследствие увеличенной потребности удаления воды (и сопутствующих этому расходов).

Катализатор карбоксилирования и катализатор гидролиза подают в зону гидролиза как компоненты реакционного раствора. Однако в одном варианте осуществления изобретения в зону гидролиза подают дополнительный катализатор. Дополнительный катализатор представляет собой предпочтительно катализатор карбоксилирования и катализатор гидролиза, и наиболее предпочтительно такую же смесь катализатора карбоксилирования и катализатора гидролиза, которую подают в зону карбоксилирования. Добавление смеси катализаторов непосредственно в зону гидролиза дает преимущество увеличения концентрации катализатора гидролиза в зоне гидролиза и дополнительного содействия протеканию реакции гидролиза.

Предпочтительно газы отводят либо из зоны карбоксилирования, либо из зоны гидролиза с обеспечением газоотводного канала для инертных газов. Путем извлечения небольшой части газов можно предотвратить скопление газов, таких как кислород, метан и этилен. Инертные газы предпочтительно отводят из реактора в точке, где количество алкиленоксида в газовой фазе является низким, и где инертные газы являются сконцентрированными. Если зона карбоксилирования состоит из нескольких секций, тогда предпочтительно размещать газоотводный канал для инертных газов в конечной секции зоны карбоксилирования (то есть в секции, которая расположена наиболее низко по потоку). Альтернативно газоотводный канал для инертных газов может быть размещен в зоне гидролиза. Так как некоторая часть диоксида углерода будет удаляться из системы через газоотводный канал для инертных газов, также является предпочтительным, когда подают подпиточный диоксид углерода либо в зону карбоксилирования, либо в зону гидролиза с восполнением количества диоксида углерода, который удален.

Диоксид углерода, высвобождаемый в ходе реакции алкиленкарбоната с водой в зоне гидролиза, подают в зону карбоксилирования. Предпочтительно диоксид углерода не проходит через газовый компрессор. Термин «газовый компрессор» используют для описания механического устройства, которое повышает давление газа путем снижения его объема, и включает центробежные компрессоры, осевые компрессоры, поршневые компрессоры, ротационные винтовые компрессоры и спиральные компрессоры. Эжектор представляет собой не газовый компрессор. Предпочтительно зона карбоксилирования и зона гидролиза находятся в одном и том же реакционном сосуде, и газовая фаза зоны карбоксилирования отделена от газовой фазы зоны гидролиза посредством перегородки. В одном варианте осуществления в перегородке имеется перепускное отверстие, предпочтительно короткая труба через перегородку, и диоксид углерода подают из зоны гидролиза в зону карбоксилирования через перепускное отверстие в перегородке. В альтернативном варианте осуществления в перегородке отсутствуют перепускные отверстия, и диоксид углерода подают из зоны гидролиза в зону карбоксилирования по трубопроводу, соединяющему зону гидролиза и зону карбоксилирования. В этом варианте осуществления диоксид углерода может быть подвергнут теплообмену (предпочтительно охлаждению), прежде чем будет подан в зону карбоксилирования.

Предпочтительно по сечению реактора существует температурный профиль, в соответствии с которым температура повышается от впускного отверстия к выпускному отверстию, и температура в зоне гидролиза является выше, чем температура в зоне карбоксилирования. Предпочтительно температура на входе в реактор будет составлять от 80 до 120°С, наиболее предпочтительно приблизительно 100°С. Предпочтительно температура на выходе из реактора будет составлять от 130 до 170°С, наиболее предпочтительно приблизительно 150°С. Давление в реакторе составляет обычно от 0,1 до 3 МПа, предпочтительно от 0,1 до 2 МПа и наиболее предпочтительно от 0,5 до 2 МПа.

Раствор продукта извлекают из реактора. Предпочтительно способ изобретения позволяет достигать более чем 99%-ую степень превращения алкиленоксида в алкиленгликоль, наиболее предпочтительно более чем 99,9%-ую степень превращения.

Поток продукта предпочтительно подают в дегидратор для удаления воды. Дегидратор представляет собой предпочтительно одну или более колонн, включая, по меньшей мере, одну вакуумную колонну, предпочтительно работающую при давлении менее чем 0,05 МПа, более предпочтительно менее чем 0,025 МПа и наиболее предпочтительно приблизительно 0,0125 МПа.

Предпочтительно катализаторы карбоксилирования и гидролиза отделяют из потока продукта посредством стадии, в ходе которой поток продукта подвергают мгновенному испарению в испарительном сосуде. Раствор катализаторов карбоксилирования и гидролиза в алкиленгликоле предпочтительно возвращают в технологический процесс и подают в зону карбоксилирования. Испарительный сосуд находится предпочтительно под давлением от 0,001 до 0,2 МПа, предпочтительно от 0,05 до 0,1 МПа.

После дегидратации и удаления катализаторов, поток продукта предпочтительно очищают с удалением примесей и обеспечивают поток очищенного алкиленгликолевого продукта.

Фигура 1 показывает реакционный сосуд (1), содержащий жидкую фазу (заштрихованную) и газообразную фазу, расположенную над жидкой фазой. Реакционный сосуд поделен на секции с помощью расположенных по направлению вниз перегородок (2) и расположенных по направлению вверх перегородок (3). Этиленоксид и воду подают в точке (4), а смесь гомогенных катализаторов карбоксилирования и гидролиза подают в точке (5) в петлю для рециркуляции (6), которая возвращает жидкости из первой секции реактора обратно в первую секцию реактора. Смесь катализаторов возвращают в технологический процесс из расположенного ниже по потоку сепаратора катализаторов из смеси, содержащей продукт (не показано). Петля для рециркуляции (6) состоит из выпускного отверстия для извлечения жидкостей из секции, насоса для прокачивания жидкости по петле и из теплообменника для регулирования температуры жидкости, возвращаемой обратно в секцию. Жидкости повторно вводят в первую секцию через эжекторы (7), которые всасывают газы из паровой фазы в первой секции. Использование эжекторов надежно обеспечивает смешивание диоксида углерода (присутствующего в паровой фазе) с этиленоксидом. Подобные петли для рециркуляции и эжекторы присутствуют во второй и третьей секциях реакционного сосуда (1).

Дополнительный катализатор (8) и пар (9) подают в четвертую секцию реакционного сосуда (1). Катализатор, подаваемый в точке (8), представляет собой такую же смесь гомогенных катализаторов карбоксилирования и гидролиза, которую подают в зону карбоксилирования в точке (5), и его также возвращают в технологический процесс из расположенного ниже по потоку сепаратора катализатора из смеси, содержащей продукт (не показано). Инертные газы отводят через газоотводный канал (10) из четвертой секции реакционного сосуда (1). Диоксид углерода подают в конечную секцию реакционного сосуда (1) в точке (11). Через расположенные по направлению вниз перегородки (2) проходят короткие трубы, поэтому газы могут проходить между различными секциями в реакционном сосуде (1).

Этиленоксид реагирует с диоксидом углерода в присутствии катализатора карбоксилирования в первой, второй и в третьей секциях реакционного сосуда (1), и они по существу образуют зону карбоксилирования в реакторе. Протеканию реакции способствует смешивание диоксида углерода и этиленоксида, достигаемое рециркулированием жидкостей (6) и посредством эжекторов (7). Температуру в зоне карбоксилирования регулируют с помощью теплообменников в петлях для рециркуляции (6). Так как реакция карбоксилирования является экзотермической, тепло удаляют посредством двух теплообменников в петлях для рециркуляции для первой и второй секций. Однако реакция карбоксилирования в третьей секции будет протекать хуже, и поэтому теплообменник для петли рециркуляции для третьей секции будет подводить тепло к возвращаемым в технологический процесс жидкостям.

Добавление дополнительного катализатора (8) и пара (9) в четвертую секцию способствует протеканию гидролиза этиленкарбоната до этиленгликоля в четвертой, пятой и шестой секциях реакционного сосуда (1), и эти секции по существу образуют зону гидролиза в реакторе. В ходе реакции гидролиза высвобождается диоксид углерода, и диоксид углерода проходит в зону карбоксилирования по коротким трубам в расположенных по направлению вниз перегородках (2). Инертные газы отводят по газоотводному каналу (10) из четвертой секции, и для восполнения диоксида углерода, потерянного через газоотводный канал для инертных газов, диоксид углерода подают в шестую секцию в точке (11).

Поток продукта, содержащий этиленгликоль, катализатор гидролиза и катализатор карбоксилирования, извлекают в точке (12) из шестой секции реакционного сосуда (1).

Реактор и способ, показанные на фигуре 2, имеют элементы и признаки, в наибольшей степени совпадающие с элементами и признаками реактора и способа, показанных на фигуре 1. Тем не менее, на фигуре 2 расположенная по направлению вниз перегородка между третьей и четвертой секциями в реакционном сосуде (1), то есть расположенная по направлению вниз перегородка между зоной карбоксилирования и зоной гидролиза, не имеет никаких перепускных отверстий выше жидкой фазы, через которые может проходить диоксид углерода. Следовательно, диоксид углерода, вырабатываемый в зоне гидролиза, не может проходить непосредственно из паровой фазы зоны гидролиза в паровую фазу зоны карбоксилирования. Вместо этого газы из четвертой секции могут проходить в первую секцию по трубопроводу (13), соединяющему первую и четвертую секции. Теплообменник охлаждает газы, когда они проходят по трубопроводу (13), и вся сконденсированная вода может быть удалена (и повторно подана в четвертую секцию), а не пропущена в первую секцию. Газоотводный канал для инертных газов (10) размещают в третьей секции реакционного сосуда (1).

Реактор и способ, показанные на фигуре 3, имеют элементы и признаки, в наибольшей степени совпадающие с элементами и признаками реактора и способа, показанных на фигуре 2. Однако в первой, второй и третьей секциях показаны три различных типа эжекторов (7). Эжектор в первой секции реактора (1) встраивают таким образом, что впускные отверстия находятся снаружи реактора (1), и выпускное отверстие находится внутри реактора (1). Движущуюся текучую среду, содержащую жидкие реагенты, подают посредством петли для рециркуляции (6). Всасываемую текучую среду, газы, включающие диоксид углерода, обеспечивают по трубопроводу (13). Газы могут быть обеспечены в трубопровод (13) как из первой секции, так и из четвертой секции реактора, и подачу регулируют посредством клапанов. Выпускное отверстие эжектора в первой секции выходит непосредственно в жидкую фазу. Эжекторы во второй секции реактора (1) встраивают таким образом, чтобы они целиком находились внутри реактора. Эжекторы всасывают газы из паровой фазы, и текучие среды выпускаются в жидкую фазу. Эжекторы в третьей секции реактора (1) встраивают таким образом, что они целиком находятся внутри реактора. Эжекторы всасывают газы из паровой фазы, и текучие среды выпускаются в паровую фазу. Каждый тип эжектора позволяет достигнуть цели смешения диоксида углерода с жидкими реагентами. Эта фигура показывает конкретные типы эжекторов в конкретных секциях, однако могут быть предусмотрены альтернативные варианты осуществления, где в различных секциях используют различные типы эжекторов.

Теперь изобретение будет описано путем ссылки на примеры, которые не предназначены для ограничения изобретения. Примеры были получены с помощью компьютерного моделирования (с использованием программного обеспечения для моделирования Aspen) реактора, показанного на фигуре 2. Реактор был смоделирован в виде шести проточных химических реакторов с механическим перемешиванием (CSTR), соединенных последовательно. Паровую фазу из третьего проточного химического реактора с механическим перемешиванием отводили через газоотводный канал. Паровую фазу из последних трех проточных химических реакторов с механическим перемешиванием объединяли с подпиточным диоксидом углерода и подавали в первый проточный химический реактор с механическим перемешиванием, без промежуточного конденсирования воды. Все проточные химические реакторы с механическим перемешиванием работали при 2,0 МПа (манометрическое давление). Температуру реакции увеличивали ступенчато от 100°С в первом проточном химическом реакторе с механическим перемешиванием до 150°С в последнем проточном химическом реакторе с механическим перемешиванием. Общую продолжительность пребывания жидкости в реакторе выбирали таким образом, чтобы концентрация этиленкарбоната в жидком стоке из последнего проточного химического реактора с механическим перемешиванием составляла менее чем 1 м.д. (ppm) моль. Катализатор карбоксилирования представлял собой йодид калия, и катализатор гидролиза представлял собой молибдат калия.

Пример 1

Этиленоксид, подпиточный диоксид углерода, воду, катализатор карбоксилирования и катализатор гидролиза подают в первый проточный химический реактор с механическим перемешиванием в молярном соотношении 1,0:0,5:1,8:0,014:0,0029. Никакого дополнительного введения воды или введения катализатора в какие-либо другие проточные химические реакторы с механическим перемешиванием не применяют. Селективность по отношению к моноэтиленгликолю составляет 99,2%. Потери этиленоксида через газоотводный канал достигают 1,6% относительно подаваемого этиленоксида.

Пример 2

Этиленоксид, подпиточный диоксид углерода, воду, катализатор карбоксилирования и катализатор гидролиза подают в первый проточный химический реактор с механическим перемешиванием в молярном соотношении 1,0:0,5:1,5:0,014:0,0014. Аналогичные количества катализатора карбоксилирования и катализатора гидролиза и 20% количества воды, подаваемого в первый проточный химический реактор с механическим перемешиванием, также подают в третий проточный химический реактор с механическим перемешиванием. Селективность по отношению к моноэтиленгликолю составляет 99,5%. Потери этиленоксида через газоотводный канал достигают 1,0% относительно подаваемого этиленоксида.

Пример 3

Этиленоксид, подпиточный диоксид углерода, воду, катализатор карбоксилирования и катализатор гидролиза подают в первый проточный химический реактор с механическим перемешиванием в молярном соотношении 1,0:0,5:1,0:0,014:0,0014. Количества катализатора карбоксилирования и катализатора гидролиза, аналогичные количествам катализатора карбоксилирования и катализатора гидролиза, подаваемым в первый проточный химический реактор с механическим перемешиванием, также подают в третий проточный химический реактор с механическим перемешиванием. Кроме того, также подают в третий проточный химический реактор с механическим перемешиванием 80% количества воды, подаваемого в первый проточный химический реактор с механическим перемешиванием. Селективность по отношению к моноэтиленгликолю составляет 99,8%. Потери этиленоксида через газоотводный канал достигают 0,2% относительно подаваемого этиленоксида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2011 |

|

RU2574856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2490247C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2015 |

|

RU2699547C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-АЛКИЛЕНКАРБОНАТА | 2008 |

|

RU2464267C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2006 |

|

RU2410370C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ С РЕЦИКЛОМ РЕАКТОРНОГО ПРОДУКТА | 2001 |

|

RU2267478C2 |

Изобретение относится к реактору для получения алкиленгликоля, который используют в качестве исходного вещества в производстве волокон, полиэтилентерефталатных пластиков и смол, а также включают в автомобильные антифризные жидкости, из алкиленоксида, и к способу получения алкиленгликоля с использованием данного реактора. Предлагаемый реактор содержит: (а) зону карбоксилирования, содержащую одно или более впускных отверстий для жидких реагентов, содержащих алкиленоксид, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза, одно или более впускных отверстий для диоксида углерода, один или более эжекторов для смешения диоксида углерода с жидкими реагентами, и одно или более выпускных отверстий для реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза; (b) зону гидролиза, содержащую одно или более впускных отверстий для реакционного раствора, одно или более выпускных отверстий для диоксида углерода, и одно или более выпускных отверстий для раствора продукта, содержащего алкиленгликоль, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза; и (с) канал, посредством которого диоксид углерода может быть подан из зоны гидролиза в зону карбоксилирования, где зона карбоксилирования и зона гидролиза находятся в пределах одного реакционного сосуда, и где зону карбоксилирования отделяют от зоны гидролиза посредством внутренней перегородки. Предлагаемые объекты позволяют получать целевой продукт с высокой селективностью. 2 н. и 14 з.п. ф-лы, 3 пр., 3 ил.

1. Реактор для получения алкиленгликоля из алкиленоксида, содержащий

(a) зону карбоксилирования, содержащую одно или более впускных отверстий для жидких реагентов, содержащих алкиленоксид, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза, одно или более впускных отверстий для диоксида углерода, один или более эжекторов для смешения диоксида углерода с жидкими реагентами, и одно или более выпускных отверстий для реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(b) зону гидролиза, содержащую одно или более впускных отверстий для реакционного раствора, одно или более выпускных отверстий для диоксида углерода, и одно или более выпускных отверстий для раствора продукта, содержащего алкиленгликоль, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза; и

(c) канал, посредством которого диоксид углерода может быть подан из зоны гидролиза в зону карбоксилирования,

где зона карбоксилирования и зона гидролиза находятся в пределах одного реакционного сосуда, и где зону карбоксилирования отделяют от зоны гидролиза посредством внутренней перегородки.

2. Реактор по п.1, где единственный реакционный сосуд является поделенным на, по меньшей мере, четыре секции посредством внутренних перегородок.

3. Реактор п.1 или 2, где реактор содержит, по меньшей мере, одну петлю для рециркуляции, посредством которой жидкие реагенты выводят из зоны карбоксилирования и впоследствии возвращают в зону карбоксилирования.

4. Реактор п.1 или 2, где диоксид углерода подают из зоны гидролиза в зону карбоксилирования без пропускания через газовый компрессор.

5. Реактор п.1 или 2, где зона гидролиза содержит одно или более впускных отверстий, через которые подают пар в зону гидролиза, и зона гидролиза включает одно или более впускных отверстий, через которые подают катализатор карбоксилирования и катализатор гидролиза (в дополнение к катализаторам, подаваемым в реакционном растворе) в зону гидролиза.

6. Реактор п.1 или 2, где либо зона карбоксилирования, либо зона гидролиза имеет газоотводный канал для инертных газов, посредством которого отводят газы.

7. Реактор п.1 или 2, где диоксид углерода подают из зоны гидролиза в зону карбоксилирования через перепускное отверстие в перегородке, отделяющей газовую фазу зоны карбоксилирования от газовой фазы зоны гидролиза, или где диоксид углерода подают из зоны гидролиза в зону карбоксилирования по внешнему трубопроводу, соединяющему зону гидролиза и зону карбоксилирования.

8. Реактор п.1 или 2, где катализаторы карбоксилирования и гидролиза отделяют из потока продукта посредством стадии, в ходе которой поток продукта подвергают мгновенному испарению в испарительном сосуде, а раствор катализаторов карбоксилирования и гидролиза возвращают в технологический процесс и подают в зону карбоксилирования.

9. Способ получения алкиленгликоля из алкиленоксида, включающий стадии

(a) подачи алкиленоксида, диоксида углерода, воды, гомогенного катализатора карбоксилирования и гомогенного катализатора гидролиза в виде жидких реагентов в зону карбоксилирования реактора;

(b) использования одного или более эжекторов для смешения диоксида углерода и жидких реагентов в зоне карбоксилирования для того, чтобы алкиленоксид прореагировал с диоксидом углерода в присутствии воды с образованием реакционного раствора, содержащего алкиленкарбонат, воду, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(c) подачи реакционного раствора из зоны карбоксилирования в зону гидролиза реактора, где алкиленкарбонат и вода реагируют с образованием раствора продукта, содержащего алкиленгликоль, гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза;

(d) подачи диоксида углерода, высвобождаемого в ходе реакции алкиленкарбоната и воды в зоне гидролиза, в зону карбоксилирования; и

(e) выведения раствора продукта из зоны гидролиза; где способ осуществляют в реакторе по п.1.

10. Способ по п.9, где единственный реакционный сосуд является поделенным на по меньшей мере четыре секции посредством внутренних перегородок.

11. Способ по п.9 или 10, где реактор содержит, по меньшей мере, одну петлю для рециркуляции, посредством которой жидкие реагенты выводят из зоны карбоксилирования и впоследствии возвращают в зону карбоксилирования.

12. Способ по п.9 или 10, где диоксид углерода подают из зоны гидролиза в зону карбоксилирования без пропускания через газовый компрессор.

13. Способ по п.9 или 10, где зона гидролиза содержит одно или более впускных отверстий, через которые подают пар в зону гидролиза, и зона гидролиза включает одно или более впускных отверстий, через которые подают катализатор карбоксилирования и катализатор гидролиза (в дополнение к катализаторам, подаваемым в реакционном растворе) в зону гидролиза.

14. Способ по п.9 или 10, где либо зона карбоксилирования, либо зона гидролиза имеет газоотводный канал для инертных газов, посредством которого отводят газы.

15. Способ по п.9 или 10, где диоксид углерода подают из зоны гидролиза в зону карбоксилирования через перепускное отверстие в перегородке, отделяющей газовую фазу зоны карбоксилирования от газовой фазы зоны гидролиза, или где диоксид углерода подают из зоны гидролиза в зону карбоксилирования по внешнему трубопроводу, соединяющему зону гидролиза и зону карбоксилирования.

16. Способ по п.9 или 10, где катализаторы карбоксилирования и гидролиза отделяют из потока продукта посредством стадии, в ходе которой поток продукта подвергают мгновенному испарению в испарительном сосуде, а раствор катализаторов карбоксилирования и гидролиза возвращают в технологический процесс и подают в зону карбоксилирования.

| US 6187972 В1, 13.02.2001 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 3629343 А1, 21.12.1971 | |||

| WO 2004069777 А1, 19.08.2004 | |||

| US 4160116 А1, 03.07.1979 | |||

| US 6080897 A1, 27.06.2000 | |||

| US 20040267058 A1, 30.12.2004 | |||

| US 4556748 A1, 03.12.1985 | |||

| Способ получения этиленгликоля | 1984 |

|

SU1731041A3 |

Авторы

Даты

2013-04-27—Публикация

2008-12-05—Подача