Изобретение относится к машиностроению, а именно к обработке материалов резанием с фрикционным поверхностным упрочнением, и может быть использовано на машиностроительных предприятиях для эффективной чистовой обработки и упрочнения заготовок из различных металлов, предрасположенных к дефектообразованию.

Известен комбинированный способ шлифования с поверхностным упрочнением, включающий сообщение движения подачи вдоль обрабатываемой поверхности и вращательных движений обрабатываемой детали и комбинированному инструменту, состоящему из шлифовального круга и упрочняющего диска, расположенных на общем корпусе в виде втулки [1].

Недостатком известного способа является отсутствие возможности плавного регулирования и управления глубиной упрочненного поверхностного слоя, а также появление прижогов и микротрещин, т.е. брака, при ужесточении режимов обработки, которое требует процесс упрочнения.

Задача изобретения - расширение технологических возможностей, повышение качества упрочненного слоя и увеличение его толщины, а также повышение производительности за счет совмещения шлифования с фрикционным поверхностным упрочнением, управление процессом с одновременным упрощением конструкции инструмента и удешевлением обработки.

Поставленная задача решается с помощью предлагаемого комбинированного способа шлифования с поверхностным упрочнением, включающего сообщение движения подачи вдоль обрабатываемой поверхности и вращательных движений обрабатываемой детали и комбинированному инструменту, состоящему из шлифовального круга и упрочняющего диска, расположенных на общем корпусе в виде втулки, причем используют комбинированный инструмент, в котором шлифовальный круг выполнен сборным с аксиальным смещением периферийного режущего слоя с обеспечением возможности восстановления наружного диаметра шлифовального круга и изменения амплитуды осцилляции его режущего слоя, а упрочняющий диск выполнен с гладкой рабочей наружной поверхностью для фрикционного упрочнения из материала с низким коэффициентом теплопроводности и установлен с возможностью наклона под острым углом от 0 до 2α к плоскости, перпендикулярной оси вращения комбинированного инструмента, посредством двух косых шайб, расположенных с противоположного относительно шлифовального круга торца упрочняющего диска и имеющих выполненные под углом α друг к другу торцы.

При этом осуществляют регулирование глубины упрочненного поверхностного слоя путем изменения величины 2α упомянутого угла наклона упрочняющего диска, выбираемой из условия

arctg(By/D)≤2α≤arctg (Вш/D),

где By - длина линии контакта упрочняющего диска с обрабатываемой деталью, мм;

Вш- длина линии контакта шлифовального круга с обрабатываемой деталью, мм;

D - наружный диаметр комбинированного инструмента, мм.

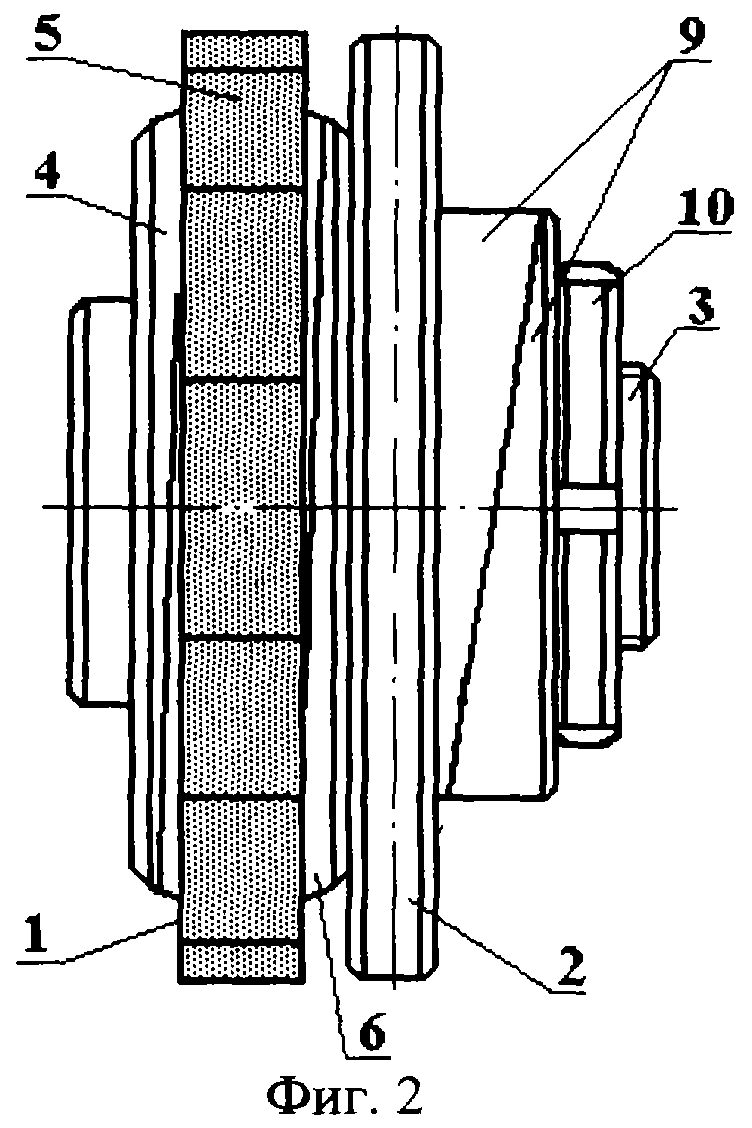

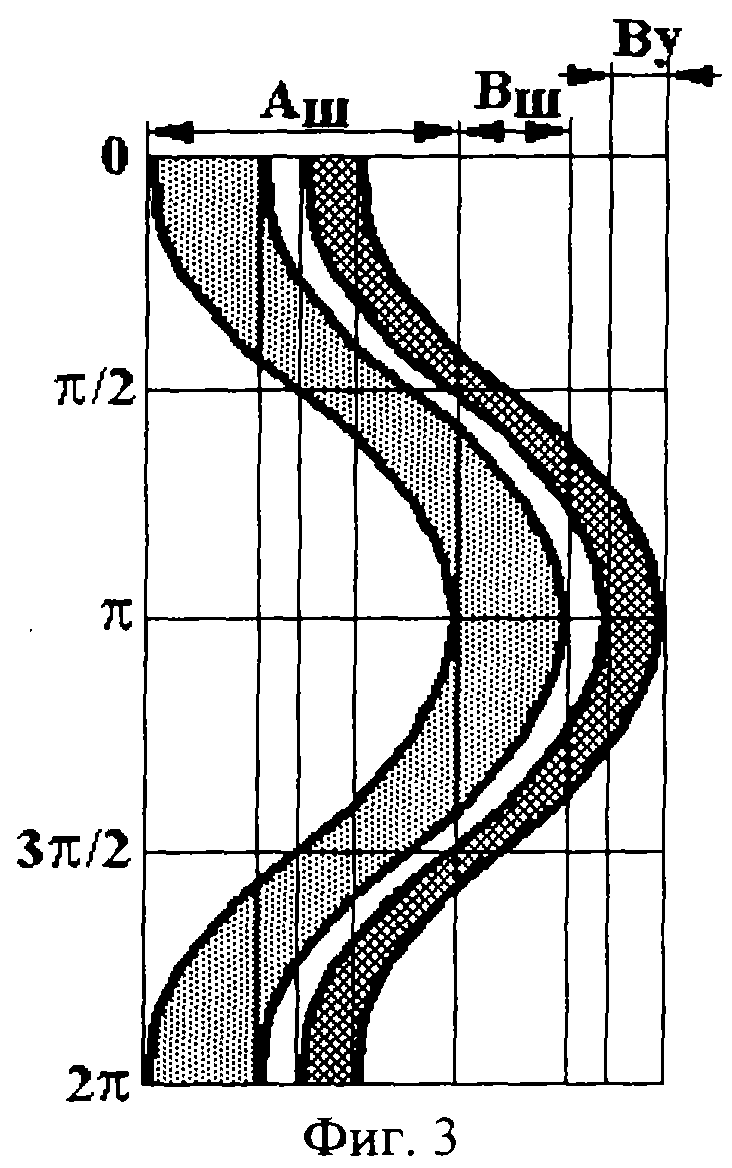

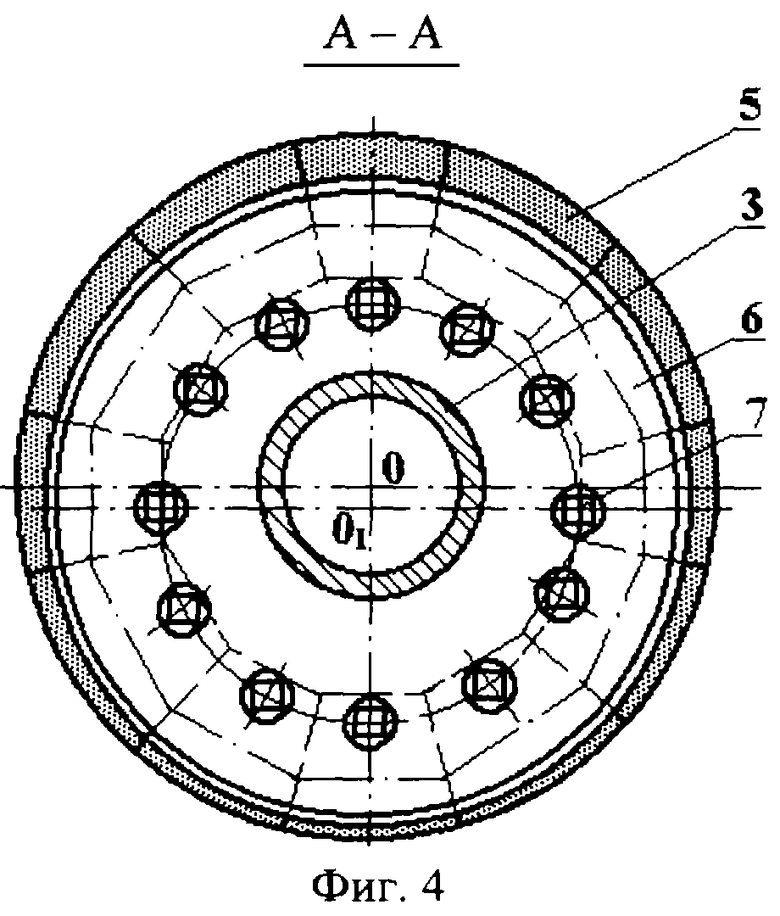

Особенности предлагаемого способа поясняются чертежами. На фиг.1 изображена схема обработки по предлагаемому комбинированному способу, где показан инструмент с максимальным углом наклона зон контакта, т.е. с максимальной амплитудой осцилляции, частичный продольный разрез; на фиг.2 - общий вид инструмента с минимальной амплитудой осцилляции (Аш=0); на фиг.3 - развертка следов комбинированного инструмента с максимальной осцилляцией (по фиг.1) на обрабатываемой поверхности; на фиг.4 - разрез по А-А на фиг.1.

Предлагаемый комбинированный способ шлифования с фрикционным поверхностным упрочнением осуществляется комбинированным инструментом, который содержит на общем корпусе сборный шлифовальный круг 1, имеющий возможность восстановления наружного диаметра и изменения амплитуды осцилляции, и диск 2 с гладкой рабочей поверхностью на его периферии, служащий для фрикционного поверхностного упрочнения поверхностей стальных и чугунных деталей [3], прошлифованных кругом 1. Круг 1 и диск 2 установлены на общем корпусе-втулке 3, имеющем цилиндрическую часть, на которой расположен круг 1, с осью, выполненной под углом α к общей оси вращения О, и цилиндрическую часть, на которой расположен диск 2, с осью, совпадающей с общей осью вращения. Кроме того, на корпусе-втулке имеется резьбовое окончание для завертывания гайки для закрепления круга и диска.

Абразивный круг 1 берут с аксиальным смещением периферийного режущего слоя в направлении продольной подачи рабочего слоя. Круг выполнен в виде корпуса 4 с базовым отверстием и с эксцентричной базовой периферийной поверхностью (ось O1), несущей разновысокие абразивные сегменты 5, установленные на держателях с возможностью смещения по окружности.

Комбинированный инструмент снабжен корпусом-втулкой 3, на котором установлен круг 1 с возможностью поворота относительно корпуса-втулки с угловым смещением абразивных элементов 5 относительно оси, перпендикулярной оси вращения круга [2].

Базовая периферийная поверхность корпуса 4 выполнена в виде цилиндрического ломаного пояска, плоскость симметрии которого расположена под углом к оси круга, а каждый из держателей разновысоких абразивных сегментов 5 выполнен в виде цилиндра и установлен в контакте с цилиндрическим пояском с возможностью поворота относительно своей оси. Цилиндрическая поверхность сегментов 5 позволяет поворачивать их относительно собственной оси цилиндра при настройке угла наклона режущей части. Сегменты 5 установлены на ломаном цилиндрическом пояске корпуса 4, выполненного с эксцентриситетом относительно оси вращения круга, контактируют с ломаной цилиндрической поверхностью корпуса с одной стороны и зажимной планшайбой 6 - с другой стороны и образуют непрерывную поверхность круга. Планшайба 6 поджата к торцу корпуса 4 через прокладку и закреплена болтами 7, по одному болту на сегмент.

Кроме того, ломаный цилиндрический поясок с сегментами выполнен под острым углом α к оси отверстия корпуса 4. В корпусе 4 установлены балансировочные грузики 8.

Абразивные разновысокие сегменты 5 состоят из металлической подложки и абразивного слоя, нанесенного на подложку. Металлическая подложка выполнена постоянной по высоте на всех абразивных элементах.

Корпус 4 устанавливается на корпусе-втулке 3, наружная цилиндрическая поверхность которой выполнена под углом α относительно отверстия, с возможностью взаимного поворота и крепится на корпусе-втулке через диск 2 и две косые шайбы 9 гайкой 10. Торцы шайб 9 выполнены под углом α друг к другу.

Поворотом корпуса 4 круга 1 относительно корпуса-втулки 3 плавно регулируется угол наклона режущей рабочей поверхности круга 1 от 0 (фиг.2) до 2α (фиг.1).

Регулирование (восстановление) диаметра по мере износа круга 1 и при изменении угла наклона абразивной режущей поверхности, а также поддержание его на одном диаметре с упрочняющим диском 2 осуществляется следующим образом. Раскрепляют планшайбу 6, убирают сегменты 5 с изношенным абразивным слоем, на их место передвигают соседние сегменты и т.д. На освободившееся место ставят новые сегменты, имеющие начальную высоту, восстанавливая таким образом первоначальный рабочий диаметр круга. Затем вновь закрепляют планшайбу 6, поджимают винты 7, устанавливают диск 2, шайбы 9, гайку 10 и правят рабочую абразивную поверхность.

Гладкий диск 2 выполнен как упрочняющий из материала с низким коэффициентом теплопроводности.

Обработка комбинированным инструментом предусматривает шлифование поверхности кругом 1, вслед за которым ведется фрикционное поверхностное упрочнение гладким диском 2. Инструмент вращается с окружной скоростью не менее V=60...70 м/с и прижимается с постоянным усилием 600...1000 Н к обрабатываемой детали, например, (применительно к круглому шлифоупрочнению) вращающейся с окружной скоростью 0,02...0,08 м/с. Продольная подача инструмента относительно детали составляет S=0,6...1,5 мм/об. Длина линии контакта упрочняющего диска 2 с обрабатываемой деталью составляет Ву=5...8 мм. При трении диска 2 и детали в зоне их контакта происходит локальный импульсный нагрев поверхности обрабатываемой детали до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую среду (СОС), например масло минеральное И-12А, которое обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности детали возникают структуры белых слоев толщиной 100...150 мкм с повышенной микротвердостью (7...10 ГПа). В зоне фрикционного скользящего контакта образуется определенное количество теплоты, доминирующая часть которой уходит в быстро вращающийся инструмент. Поэтому в качестве материала диска 2 выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (А=21,9...25,5 Вт/(м·К)).

При сочетании большой скорости вращения инструмента и синусоидального осциллирования в продольном направлении зоны контакта упрочняющего диска 2 с обрабатываемой деталью происходит мгновенная смена упрочняемой поверхности и мгновенный отвод тепла из предыдущего участка контакта и охлаждение последнего СОС (см. фиг.3). Это приводит к циклическому изменению температуры на поверхности упрочняемой детали и соответственно к увеличению глубины упрочненного слоя до 150...220 мкм.

Предлагаемый способ позволяет регулировать глубину упрочненного поверхностного слоя изменением угла 2α наклона фрикционного диска к плоскости, перпендикулярной оси вращения инструмента, который принимает значения

arctg (By/D)≤2α≤arctg(Вш/D),

где By - длина линии контакта упрочняющего диска с обрабатываемой деталью, мм;

Вш - длина линии контакта шлифовального круга с обрабатываемой деталью, мм;

D - наружный диаметр комбинированного инструмента, мм.

При величине 2α<arctg(By/D) увеличение глубины упрочненного слоя незначительно, но отвод тепла ухудшается, а при величине 2α>>arc tg(Вш/D) отвод тепла улучшается, происходит дальнейшее незначительное увеличение толщины упрочненного слоя, однако это приводит к росту дисбаланса инструмента и ухудшению качества.

Пример. Заготовку вала диаметром 40 мм из стали 45 в нормализованном состоянии шлифуют и упрочняют на токарном станке мод. 16К20 при помощи комбинированного инструмента, шлифовальный круг которого выполнен с абразивным слоем 24А 25П С2 5 К 8 А, а диск - из титанового сплава ВТ-5. Ширина рабочей поверхности круга 20 мм, диска - 5 мм.

Наружный диаметр инструмента D=200 мм. Линейная скорость вращения заготовки 0,05 м/с. При всех обработках параметр шероховатости достигал требуемого - Ra=1,25 мкм, при съеме припуска на сторону - 0,2 мм.

Давление инструмента на заготовку, создаваемое механизмом поперечной подачи станка, составляет 750 Н. В зону обработки подают масло индустриальное И-12А. Угол наклона круга и диска 2α=3°. При этом глубина упрочненного слоя (белой зоны) составляет 155...165 мкм. Микротвердость упрочненного слоя у поверхности 8...9 ГПа с постепенным понижением по глубине до исходного состояния 2...2,5 ГПа. При повышении скорости вращения заготовки до 0,085 м/с глубина упрочненного слоя составляет 125...130 мкм. Таким образом, способ позволяет повысить производительность процесса.

При уменьшении угла наклона круга и диска до 1,5° глубина упрочненного слоя уменьшается до 130...140 мкм. Увеличение угла наклона круга и диска до 5,5° глубины упрочненного слоя составляет 180...190 мкм. Микротвердость без изменений.

Предлагаемое техническое решение позволяет повысить эффективность использования комбинированного инструмента в целом, а также шлифовальной части его, имеет возможность восстанавливать наружный диаметр и изменять амплитуду осцилляции режущего слоя и позволяет вести обработку с использованием всей периферийной рабочей части инструмента с сохранением преимуществ процесса прерывистого шлифования.

Что касается фрикционной упрочняющей части, то она проста по конструкции и надежна в эксплуатации. Получаемые на поверхности упрочняемой детали структуры белых слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению.

Предлагаемый комбинированный способ расширяет технологические возможности обработки, благодаря совмещению процессов шлифования и упрочнения сокращает вспомогательное время, повышает в 2...2,5 раза производительность обработки, улучшает качество и шероховатость обрабатываемой поверхности. При этом расход абразивного инструмента снижается на 30...35% за счет исключения операций чернового и получистового шлифования.

Источники информации, принятые во внимание:

1. А.c. 1404312, МКИ В 24 D 5/00, 23,06.1988.

2. Патент РФ 2073598, В 24 D 5/06, 20.02.1997.

3. А.с. 1712135, МКИ В 24 В 39/04. Инструмент для фрикционного поверхностного упрочнения. В.И.Кырылив и Т.И.Каличак. Заявка № 4732876/27, заявл. 29.08.90, опуб. 15.02.92. Бюл. № 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОУПРОЧНЯЮЩИЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239544C1 |

| УПРОЧНЯЮЩЕ-ПОЛИРОВАЛЬНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2005 |

|

RU2283745C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УПРОЧНЕНИЯ И ПОЛИРОВАНИЯ С ЛОКАЛЬНЫМ КОНТАКТОМ | 2005 |

|

RU2284256C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2005 |

|

RU2282528C1 |

| ОСЦИЛЛИРУЮЩИЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2282529C1 |

Изобретение относится к области машиностроения и может быть использовано для чистовой обработки и упрочнения деталей из различных металлов, предрасположенных к дефектообразованию. Способ осуществляют инструментом, содержащим общий корпус в виде втулки и расположенные на нем шлифовальный круг и упрочняющий диск. Шлифовальный круг выполнен сборным и с аксиальным смещением периферийного режущего слоя с обеспечением возможности восстановления наружного диаметра и изменения амплитуды осцилляции его режущего слоя. Упрочняющий диск выполнен с гладкой рабочей наружной поверхностью из материала с низким коэффициентом теплопроводности. Он установлен с возможностью наклона под углом от 0 до 2α к плоскости, перпендикулярной общей оси вращения комбинированного инструмента, посредством двух косых шайб, расположенных с противоположного относительно шлифовального круга торца упрочняющего диска. В результате расширяются технологические возможности, повышаются производительность и качество обработки и удешевляется изготовление инструмента. 1 з.п. ф-лы, 4 ил.

arctg (By/D)≤2α≤arctg(Вш/D),

где By - длина линии контакта упрочняющего диска с обрабатываемой деталью, мм;

Вш - длина линии контакта шлифовального круга с обрабатываемой деталью, мм;

D - наружный диаметр комбинированного инструмента, мм.

| Комбинированный инструмент | 1984 |

|

SU1404312A1 |

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1995 |

|

RU2073598C1 |

| US 4367576 А, 11.01.1983. | |||

Авторы

Даты

2004-12-10—Публикация

2003-06-04—Подача