Область техники, к которой относится изобретение

Заявляемое изобретение относится к промышленности строительных материалов, а именно к технологиям приготовления пористых бетонных и керамических смесей для изготовления изделий ячеистого строения.

Уровень техники

Известен способ формирования стеновых блоков из ячеистого бетона (см. патент на изобретение РФ №2044639, МПК: В 28 В 1/50. опубл. 27.09.1995г.). включающий приготовление бетонной смеси с добавкой порообразователя при одновременном ее подогреве и подачу ее под давлением в формообразующий канал экструдера, где происходит вскипание смеси. В способе поризация смеси осуществляется посредством применения пенообразующих веществ и при этом не используется потенциальная возможность вспучивания смеси за счет содержащейся в ней воды.

Возможность вспучивания смеси за счет содержащейся в ней воды использована в способе приготовления пористых бетонных и керамических смесей (см. авторское свидетельство на изобретение №421508, МПК: В 28 В 1/50, опубл. 30.03.1974г.), который является наиболее близким по сущности к заявляемому способу решением и выбран за прототип. Способ включает приготовление однородной смеси из твердых молотых компонентов и воды, без добавки порообразователя, подачу смеси в теплообменник, где осуществляют ее нагрев под избыточным давлением, пропускание нагретой смеси через дроссель, во время которого происходит сброс давления до атмосферного, при этом часть воды затворения переходит в парообразное состояние, вспучивая смесь, и разливку вспученной смеси в формы. Пористость вспучиваемой смеси регулируют температурой нагрева смеси.

Однако полученная указанным способом поризованная смесь имеет “неорганизованную” структуру пор, т.е. образуются поры различных размеров, возможно образование крупных пор, так называемых “полостей”, что снижает конечную прочность пеноматериала, ведет к неоднородности структуры получаемых из смеси изделий. Кроме того, способ достаточно сложен и требует постоянного контроля давления, т.к. в противном случае возможно вскипание смеси в нагревателе и ее последующее схватывание и отверждение, что неизбежно приведет к остановке процесса, а также сложным очистительным работам.

Известна поточная линия для приготовления пористых бетонных и керамических смесей (см. авторское свидетельство на изобретение №421508, МПК: В 28 В 1/50, опубл. 30.03.1974 г.), содержащая смеситель непрерывного действия, связанный с устройством подачи воды и с устройством подачи твердых молотых компонентов, например, цемента, глины, песка и прочих сухих твердых составляющих, систему нагрева смеси под избыточным давлением в виде имеющего измерительную аппаратуру и регулируемый дроссель теплообменника, соединенного со смесителем посредством растворного насоса, снабженного предохранительным клапаном.

Подобное решение позволяет осуществить вспучивание смеси за счет содержащейся в ней воды. Однако нагревание смеси в теплообменнике требует наличия в устройстве системы создания и контроля давления, предохранительных клапанов, что усложняет ее конструкцию, вместе с тем линия не позволяет получить однородную структуру смеси.

Сущность заявляемого изобретения

Заявляемым изобретением решается задача повышения качества получаемых изделий за счет получения однородной мелкопористой структуры смеси с одновременным упрощением способа и устройства, позволяющих осуществлять вспучивание смеси за счет содержащейся в ней воды.

Поставленная задача решается тем, что в способе получения пористых бетонных и керамических смесей, включающем смешивание твердых компонентов и воды и вспучивание смеси посредством ее нагрева до температуры испарения содержащейся в смеси воды, согласно заявляемому изобретению нагрев смеси осуществляют сначала предварительным раздельным нагревом твердых компонентов и воды, которые затем смешивают, и продолжают нагрев смеси до температуры испарения содержащейся в ней воды посредством механического истирающего воздействия на смесь за счет диссипации механической энергии, а после вспучивания смеси продолжают механическое воздействие, изменяя его на ударно-перемешивающее.

Поставленная задача решается также тем, что в устройстве для получения пористых бетонных и керамических смесей, содержащем смеситель, связанный с блоком подачи твердых компонентов и блоком подачи воды, нагревательные элементы и элементы продвижения смеси, согласно заявляемому изобретению нагревательные элементы установлены в блоке подачи воды и в блоке подачи твердых компонентов, выполненном в виде теплоизолированного питателя, включающего грузонесущий механизм для последовательного перемещения малыми порциями твердых компонентов от загрузочного бункера к смесителю через зону нагрева, создаваемую упомянутыми нагревательными элементами, при этом устройство снабжено роторным перемешивающим аппаратом с истирающими элементами, установленным на выходе смесителя и связанным с ним своим загрузочным патрубком.

Раздельный предварительный нагрев твердых компонентов и воды позволяет значительно упростить задачу равномерного прогревания смеси, т.к. его осуществить значительно легче, чем прогрев вязкой массы смеси. Исключается необходимость создания и поддержания избыточного давления. Твердые компоненты и воду нагревают до температур, близких к температуре кипения воды, после чего их смешивают и полученную горячую смесь твердых компонентов и воды подвергают механическому воздействию. Механическое воздействие осуществляют в два этапа. На первом этапе смесь подвергают истирающему воздействию, при этом происходит диссипация механической энергии в тепловую, позволяющая повысить температуру смеси на несколько градусов, что приводит к вскипанию воды, входящей в состав смеси, и вспучиванию смеси. После вспучивания смеси продолжают оказывать на нее механическое воздействие, изменяя его на ударно-перемешивающее, во время которого вспененная смесь подвергается ударам измельчающих элементов, при этом происходит дробление, измельчение появляющихся пузырьков. Таким образом, механическое воздействие позволяет не только осуществить нагрев смеси, но и обеспечивает получение однородной мелкопористой структуры смеси, что, в свою очередь, позволяет повысить качество производимых изделий ячеистого строения.

Размещение нагревательных элементов в блоке подачи воды и блоке подачи твердых компонентов позволяет осуществить раздельный нагрев компонентов смеси до их перемешивания. Равномерность прогрева до необходимой температуры цемента или других тяжелых твердых компонентов, обеспечена конструктивным исполнением блока подачи твердых компонентов, а именно выполнением грузонесущего механизма, обеспечивающего последовательное перемещение твердых молотых компонентов малыми порциями от загрузочного бункера к смесителю через зону нагрева, создаваемую нагревательными элементами. Во время перемещения цемент или др. твердые компоненты за счет тонкого слоя хорошо прогреваются, при этом величину перемещения, зависящую от протяженности грузонесущего механизма, выбирают достаточной для прогрева. Решение достаточно простое, экономичное и позволяет совместить нагрев с подачей в смеситель.

Снабжение устройства роторным перемешивающим аппаратом с истирающими элементами позволяет осуществить истирающее и ударно-перемешивающее механическое воздействие на смесь, при этом последовательность воздействий определяется расположением истирающих и измельчающих элементов.

Вышеизложенное подтверждает, что заявляемый способ и устройство соответствуют критерию единства изобретения.

При изучении других известных технических решений в данной области техники не было выявлено решений, имеющих аналогичные отличительные признаки. направленные на решение поставленной задачи, что позволяет сделать вывод о соответствии заявляемых технических решений критерию “изобретательский уровень”.

Вспененная смесь подвержена быстрому схватыванию и последующему отверждению. Однако эта проблема решена в заявляемом изобретении за счет последующего за вспениванием перемешивания смеси, при этом наиболее целесообразным является кратковременное ударно-перемешивающее воздействие. Поэтому целесообразно осуществлять механическое воздействие с одновременным направленным скоростным перемещением смеси в направлении места выгрузки.

Способом предусмотрена возможность регулирования температуры нагрева твердых молотых компонентов и температуры нагрева воды, что позволяет регулировать начальную температуру смеси, получаемой в смесителе, от которой зависит пористость вспучиваемой смеси.

Способом предусматривается также возможность регулирования подачи воды и твердых молотых компонентов в смеситель, что направлено на изменение состава и количества получаемой поризованной смеси в зависимости от технологических целей, и позволяет применять заявляемый способ в автоматических линиях подготовки сырья и производства изделий.

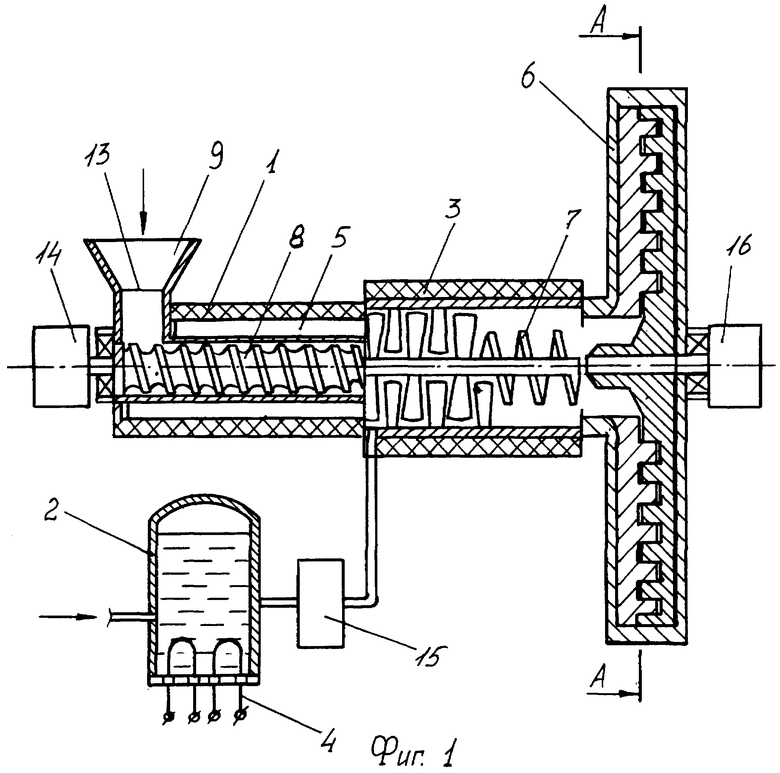

В качестве роторного аппарата может быть использован дисмембратор, снабженный истирающими элементами в виде кольцеобразных выступов, размещенных на рабочих торцовых поверхностях дисков по чередующимся, расходящимся от загрузочного отверстия концентрическим окружностям, и образующих зону повышенного гидродинамического сопротивления, за которой размещены била и периферийные перемешивающие лопасти.

Грузонесущий механизм питателя может быть выполнен в виде винтового (шнекового) конвейера.

В конкретном случая реализации устройства элементы продвижения смеси могут быть выполнены в виде шнековой лопасти смесителя.

Предпочтительным является использование в устройстве нагревательных элементов, выполненных с возможностью регулирования и оснащенных измерительной аппаратурой.

В одном из конкретных случаев исполнения устройства нагревательные элементы блока подачи твердых компонентов могут быть выполнены в виде окружающей грузонесущий механизм водяной рубашки, связанной с блоком подачи воды трубопроводами горячей воды и отработанной воды. Таким образом, нагретая вода из блока подачи воды используется для нагревания твердых молотых компонентов.

Однако предпочтительным является выполнение самостоятельных нагревательных элементов для каждого блока, например, в виде тэнов, размещенных в одном и в другом блоках, что позволяет регулировать температуру нагрева воды и твердых компонентов независимо друг от друга.

Для изменения состава смеси в технологических целях устройство может быть снабжено элементами регулирования подачи твердых молотых компонентов и элементами регулирования подачи воды.

Предпочтительно оснащение загрузочного бункера твердых компонентов просеивающим элементом, что позволит на входе устройства произвести отделение посторонних примесей и комкообразных образований материала.

Перечень чертежей

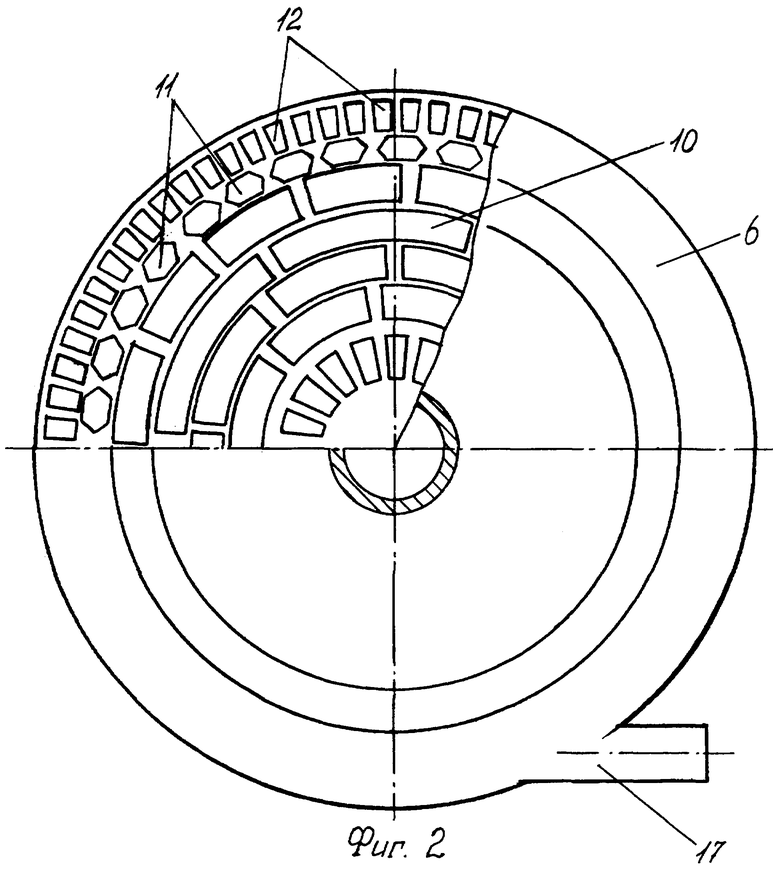

На фиг.1 - представлен общий вид устройства, схематичное изображение; на фиг.2 - сечение А-А с фиг.1, показан возможный случай исполнения истирающих и измельчающих элементов перемешивающего аппарата.

Сведения, подтверждающие возможность осуществления изобретения

Заявляемый способ получения пористых смесей был реализован посредством заявляемого устройства.

Устройство получения пористых смесей содержит (см. фиг.1) блок 1 подачи твердых компонентов, блок 2 подачи воды, теплоизолированный смеситель 3. нагревательные элементы 4, установленные в блоке 2 подачи воды и нагревательные элементы 5, установленные в блоке 1 подачи твердых компонентов, роторный аппарат 6, установленный на выходе смесителя 3 и связанный с ним своим загрузочным патрубком, и элементы продвижения смеси в виде шнековой лопасти 7 смесителя 3.

Блок 1 подачи твердых компонентов выполнен в виде теплоизолированного питателя, включающего шнековый конвейер 8 для последовательного перемещения малыми порциями твердых компонентов от загрузочного бункера 9 к смесителю 3 через зону нагрева, создаваемую нагревательными элементами 5.

В качестве роторного аппарата использован дисмембратор 6, содержащий (см. фиг.2) истирающие элементы, выполненные в виде кольцеобразных выступов 10, размещенных на рабочих торцовых поверхностях дисков по чередующимся концентрическим окружностям, расходящимся от загрузочного отверстия, образующих зону повышенного гидродинамического сопротивления, и размещенные за упомянутой зоной била 11 и периферийные перемешивающие лопасти 12. Загрузочный бункер 9 твердых компонентов снабжен просеивающим ситом 13.

Вращение шнекового вала 8 питателя 1 осуществляется посредством частотно регулируемого двигателя 14, блок 2 подачи воды снабжен регулируемым шестеренчатым насосом 15, двигатель 16 предназначен для вращения рабочих органов дисмембратора. Устройство оснащено измерительной и управляющей аппаратурой, связанной с нагревательными элементами 4 и 5 (на чертеже не показано).

Устройство работает следующим образом.

В блоке 2 подачи воды осуществляют нагрев воды, если необходимо с добавками, до температуры 90-98°С, которую посредством шестеренчатого насоса 15 подают в смеситель 3. Одновременно сухие твердые молотые компоненты подаются из загрузочного бункера 9. Просеиваясь через сито 13, твердые компоненты смеси, например цемент, глина или другие твердые компоненты, попадают на шнековый вал 8 и распределяются в углублениях винтовой лопасти шнека малыми порциями. По мере вращения шнека 8 твердые компоненты последовательно перемещаются к смесительной камере смесителя 3, через зону нагрева, создаваемую нагревательными элементами 5, нагреваются до температуры 95-98°. В теплоизолированном смесителе 3 осуществляют смешивание нагретых сухих молотых компонентов и нагретой воды до однородной массы, которую посредством вращения шнекового вала 7 подают на вход дисмембратора 6. В зависимости от технологических целей температуру смеси регулируют, изменяя температуру нагрева ее составляющих. Состав и количество смеси регулируют, изменяя величину подачи твердых компонентов и воды посредством изменения частоты вращения двигателей 14, 15.

Попадая в дисмембратор 6, поток горячей (96-98°С) смеси под действием центробежных сил с большой скоростью устремляется от центра, оси вращения рабочих органов дисмембратора к периферии, где расположено выгрузочное отверстие 17. В центральной зоне смесь подвергается механическому истирающему воздействию выступов 10, что приводит к нагреву смеси на несколько градусов до температуры испарения содержащейся в ней воды. Далее, ближе к периферии и выгрузочному отверстию 17, вскипающая смесь подвергается ударному воздействию бил 11 и перемешивающих лопастей 12, при этом пузырьки вскипающей жидкости дробятся и измельчаются, образуется однородная мелкопористая структура смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА ПОЛИАКРИЛОНИТРИЛА ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНОГО ВОЛОКНА | 2024 |

|

RU2837883C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2012 |

|

RU2492928C1 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| Установка для комплексной переработки древесины лиственницы | 2017 |

|

RU2655757C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ГЛИНЫ | 2004 |

|

RU2297324C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

Изобретение относится к области строительства, а именно к способам и устройствам для приготовления пористых бетонных и керамических смесей. Изобретение позволит повысить качество получаемых смесей. Способ получения пористых смесей включает смешивание твердых компонентов и воды и вспучивание смеси посредством ее нагрева до температуры испарения, содержащейся в смеси воды. Нагрев смеси осуществляют сначала предварительным раздельным нагревом твердых компонентов и воды. Воду нагревают до температур, близких к температуре ее кипения. Твердые компоненты нагревают до температуры, близкой к температуре кипения воды, затем нагретые воду и твердые компоненты смешивают и продолжают нагрев смеси посредством механического истирающего воздействия на смесь до испарения содержащейся в ней воды, а после вспучивания смеси продолжают механическое воздействие, изменяя его на ударно-перемешивающее. Устройство для получения пористых смесей содержит смеситель, связанный с блоком подачи твердых компонентов и блоком подачи воды, нагревательные элементы и элементы продвижения смеси. Нагревательные элементы установлены в блоке подачи воды и в блоке подачи твердых компонентов, выполненном в виде теплоизолированного питателя, включающего грузонесущий механизм для последовательного перемещения твердых компонентов от загрузочного бункера к смесителю через зону нагрева, создаваемую упомянутыми нагревательными элементами. Устройство снабжено установленным на выходе смесителя и связанным с ним своим загрузочным патрубком роторным перемешивающим аппаратом с истирающими элементами, выполненными в виде кольцеобразных выступов, размещенных на рабочих торцевых поверхностях рабочих дисков по чередующимся концентрическим окружностям, расходящимся от загрузочного отверстия, и образующих зону повышенного гидродинамического сопротивления, и в виде бил и перемешивающих лопастей, размещенных на периферийной части рабочих дисков этого аппарата. 2 н. и 11 з.п. ф-лы, 2 ил.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ'ПРИШТРВЛЕНИЯ ПОРИСТЫХ БЕТОННЫХ и КЕ_РАМИЧЕСК-ИХ.СМЕСЕЙ | 1972 |

|

SU421508A1 |

| Способ приготовления бетонной смеси | 1978 |

|

SU791683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТО-БЕТОННОЙ СМЕСИ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ И ВЫДАЧИ ЕЕ ПОТРЕБИТЕЛЮ | 1995 |

|

RU2085546C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЕНОВЫХ БЛОКОВ ИЗ ЯЧЕИСТОГО БЕТОНА | 1991 |

|

RU2044639C1 |

| US 5193906 A, 16.03.1993 | |||

| Смеситель-активатор | 1986 |

|

SU1527011A1 |

| Установка для разогрева компонентов строительных смесей | 1983 |

|

SU1150090A1 |

| Устройство для непрерывного разогрева бетонной смеси | 1991 |

|

SU1759230A3 |

| Штукатурная машина | 1977 |

|

SU690149A1 |

Авторы

Даты

2004-12-10—Публикация

2002-12-02—Подача