Изобретение относится к области технологии органических соединений, а именно к способам получения нитратов циклических вторичных спиртов, в частности к способу получения циклогексилнитрата (ЦГН), который применяется в качестве присадки (добавки) к моторным топливам, улучшая их воспламеняемость и цетановое число.

Известны способы получения ЦГН путем нитрования циклогексанола (ЦГ-ола) серно-азотными нитрующими смесями при (-20)-(-30)°С [Пат. США №2768964, 1956]. При более высоких температурах процесс не поддается регулированию, сопровождается окислительными реакциями и выбросом реакционной массы. Попытки получения ЦГН в промышленных инжекторных установках непрерывного типа, обычно используемых для получения нитроэфиров многоатомных спиртов (глицерина, этиленгликоля и др.) при 20-25°С, закончились неудачей, несмотря на малые времена контакта нитрующей смеси со спиртом (секунды): ЦГН разлагается уже на начальной стадии. Понижение температуры нитрования в инжекторе до -10°С, введение в нитрующую смесь воды и карбамида, дополнительное разбавление нитромассы водой не привело к желаемому результату, т.к. и исходный продукт и продукт реакции подвержены разложению, а процесс трудноуправляем [Р.Н.Питеркин, Э.А.Пранов, Н.И.Москаленко. Нитрование циклогексанола смесями серной и азотной кислот.// Хим. пром. 1997. №7. с.20-24].

Известны способы получения ЦГН, в которых процесс нитрования ЦГ-ола серно-азотными нитрующими смесями ведут в хлорорганических растворителях (хлороформ, ССl4, дихлорэтан и др.) [Патент] ФРГ №1016701, 1958], однако применение подобного рода растворителей значительно усложняет технологию процесса.

Многих отмеченных выше недостатков лишены способы получения ЦГН нитрованием ЦГ-ола смесью азотной кислоты с уксусным ангидридом, которое проходит в более мягких условиях при положительных температурах.

Так, известен способ получения ЦГН нитрованием ЦГ-ола при 15-26°С предварительно приготовленной смесью азотной кислоты и уксусного ангидрида, взятых в мольном соотношении 1.0:1.5-1.5:1.0. [А.с. СССР №653250, 1974].

Недостатками этого способа являются:

- необходимость предварительного плавления твердого при нормальных условиях реагента (ЦГ-ола), вероятность забивки подающего патрубка;

- необходимость предварительного приготовления взрывоопасной нитросмеси (при смешении эквимолярных количеств безводных HNO3 и уксусного ангидрида достаточно быстро происходит образование взрывоопасного ацетилнитрата [Орлова Е.Ю. Химия и технология бризантных веществ. Л.: Химия, 1973]);

- периодический режим процесса.

Наиболее близким аналогом предлагаемому способу по существенным признакам является способ, по которому процесс нитрования ведут дозированием раствора ЦГ-ола в уксусном ангидриде с молярным соотношением 1:(0,5-1,0) к смеси уксусного ангидрида и азотной кислоты с молярным соотношением (0,5-1,0):(0,05-0,1) при одновременном дозировании азотной кислоты до конечного мольного соотношения реагентов 1:(1-1,5):(1-1,5). Процесс проводят при 20-25°С, по окончании дозировки реакционную массу выдерживают при перемешивании 5 мин, выливают в ледяную воду, отстаивают и сепарируют нижний слой - целевой продукт, который далее стабилизируют водными и содовой промывками и сушат фильтрованием через слой прокаленного сульфата Mg. Выход циклогексилнитрата 88-98%. [А.с. СССР №1781209, оп. 15.12.92 - прототип].

Недостатками известного способа-прототипа являются:

- образование в дозируемой смеси циклогексилацетата. При технологических перерывах или сбоях, превышающих 1,5-2 ч, возможно близкое к количественному образование циклогексилацетата, который не нитруется и практически полностью переходит в целевой продукт и ухудшает его основное потребительское свойство - способность повышать цетановое число дизельных топлив, причем удалить который из ЦГН стандартными методами невозможно.

- в начальный период синтеза необходимо приготовить в реакторе смесь безводных HNO3 и уксусного ангидрида, в которой нельзя исключить образование взрывоопасного ацетилнитрата при нарушениях технологического режима;

- по способам дозировки и режиму ведения процесса данный способ является периодическим и не подходит для организации более производительного непрерывного режима.

Задача заключалась в снижении температуры застывания ЦГ-ола, исключении образования циклогексилацетата на стадии дозировки, смягчении условий нитрования ЦГ-ола, повышении производительности процесса за счет его непрерывного проведения.

Задача была решена при осуществлении предлагаемого способа получения циклогексилнитрата путем обработки циклогексанола азотной кислотой и уксусным ангидридом при молярном соотношении 1:(1-1,5):(1-1,5) соответственно, с одновременной и равномерной дозировкой всех реагентов. В исходный циклогексанол добавляют циклогексилнитрат и/или воду в количестве 1-5% от его массы; Процесс проводят при комнатной температуре, непрерывно осуществляя подачу циклогексанола с добавками, уксусного ангидрида, азотной кислоты параллельными потоками. Полученную реакционную массу выдерживают при 20-25°С в течение 5 мин и выливают в охлажденную воду. После отстаивания нижний слой, содержащий ЦГН, сепарируют и стабилизируют 2-3 водными и содовой промывками. Стабилизированный ЦГН сушат фильтрованием через слой прокаленного сульфата магния. Выход ЦГН - 98,5%. Содержание основного вещества (по данным ГЖХ) - 99 мас.%.

Существенными отличительными признаками предлагаемого способа от прототипа являются использование в качестве добавки для исходного циклогексанола воды и/или циклогексилнитрата в количестве 1-5 мас.% и подача всех реагентов (ЦГ-ола, уксусного ангидрида, азотной кислоты) в реактор непрерывно и пропорционально параллельными потоками.

Указанные отличия (циклогексилнитрат - продукт реакции, а вода - разбавитель реакционной смеси) позволяют решить поставленную цель без усложнения стадии выделения целевого продукта, исключить образование нежелательного циклогексилацетата при дозировке и исключить возможность накопления взрывоопасного ацетилнитрата, что позволяет осуществить безопасное ведение процесса в более производительном непрерывном режиме.

Промышленная применимость предложенного способа подтверждается следующими примерами:

Пример 1

В реактор (круглодонная четырехгорлая колба), снабженный мешалкой, термометром, двумя капельными воронками и охлаждающей баней, загружают 120 мл Ас2O и при перемешивании дозируют 10 мл 99%-ной HNO3, поддерживая температуру 18-20°С. В полученную смесь дозируют 92 мл предварительно приготовленной смеси циклогексанол + 5 мас.% ЦГН и одновременно и непрерывно 45 мл НNО3, поддерживая температуру не выше 25°С. Мольное соотношение реагентов ЦГ-ол: уксусный ангидрид: азотная кислота =1:1,3:1,5. Затем реакционную массу выдерживают при 20-25°С в течение 5 мин и выливают в 500 мл (модуль разбавления 1:2) охлажденной воды. После отстаивания нижний слой, содержащий ЦГН, сепарируют и стабилизируют 2-3 водными и одной содовой (3-4%-ный раствор) промывками. Стабилизированный ЦГН далее сушат фильтрованием через слой прокаленного сульфата магния. Выход ЦГН - 98,5%. Содержание основного вещества (по данным ГЖХ) 99 мас.%.

Пример 2-5

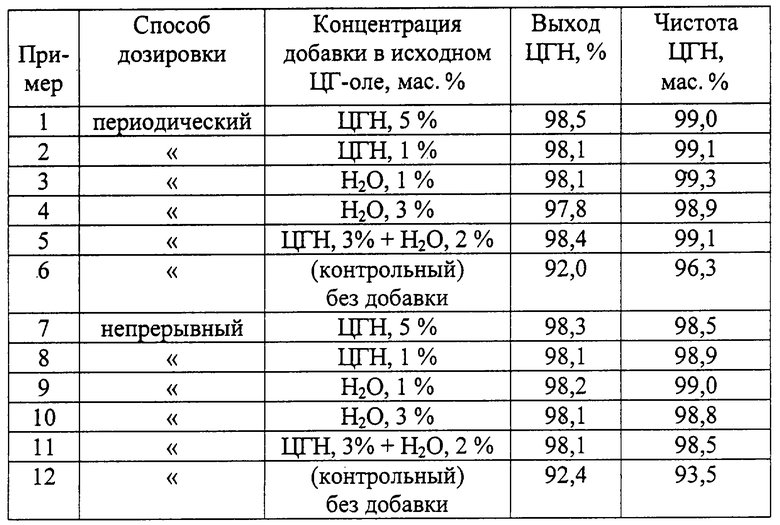

Процесс проводят аналогично примеру 1, за исключением различной концентрации добавок к циклогексанолу. Условия проведения и результаты опытов представлены в таблице.

Пример 6 (контрольный)

В реактор (круглодонная четырехгорлая колба), снабженный мешалкой, термометром, двумя капельными воронками и охлаждающей баней, загружают 120 мл Ас2О и при перемешивании дозируют 10 мл 99% -ной НNО3, поддерживая температуру 18-20°С. В полученную смесь дозируют 92 мл предварительно разогретый до 35°С циклогексанол и одновременно и непрерывно 45 мл HNO3, поддерживая температуру не выше 25°С. Затем реакционную массу выдерживают при 20-25°С в течение 5 мин и выливают в 500 мл (модуль разбавления 1:2) охлажденной воды. После отстаивания нижний слой, содержащий ЦГН, сепарируют и стабилизируют 2-3 водными и одной содовой (3-4%-ный раствор) промывками. Стабилизированный ЦГН далее сушат фильтрованием через слой прокаленного сульфата магния. Выход ЦГН - 92,0%. Содержание основного вещества (по данным ГЖХ) 96,3 мас.%.

Пример 7 (непрерывный)

В аппарат-нитратор емкостью 150 мл, снабженный охлаждающей рубашкой, мешалкой, термометром, тремя дозирующими устройствами, непрерывно и пропорционально дозируются соответственно смесь ЦГ-ол + 5 мас.% ЦГН, уксусный ангидрид, НNO3. Мольное соотношение компонентов, подаваемых в реактор 1:1,3:1,5; время пребывания 1-2 мин. Температура в реакторе 20-25°С. Раствор ЦГН самотеком поступает в буферный аппарат (реактор донитрации), где поддерживается температура 25°С, время пребывания 5-10 мин. Из буферного аппарата нитромасса непрерывно поступает в разбавитель, куда подается кислая вода после 1-ой промывки ЦГН-сырца. Эмульсия ЦГН в разбавленной отработанной кислоте непрерывно подается в сепаратор, откуда ЦГН-сырец (нижний слой) далее идет на промывку - стабилизацию. ЦГН последовательно стабилизируют водной промывкой, промывкой 4-5%-ным раствором соды и заключительной водной промывкой. Стабилизированный ЦГН далее сушат фильтрованием через слой прокаленного сульфата магния. Выход ЦГН 98,0-98,5%, содержание основного вещества, определенное методом ГЖХ, 98,5 мас.%.

Пример 8-11

Процесс проводят аналогично примеру 6, за исключением различной концентрации добавок к циклогексанолу. Условия проведения и результаты опытов представлены в таблице.

Пример 12 (контрольный)

В аппарат-нитратор емкостью 150 мл, снабженный охлаждающей рубашкой, мешалкой, термометром, тремя дозирующими устройствами дозируются расплавленный циклогексанол, уксусный ангидрид, НNО3. Мольное соотношение компонентов, подаваемых в реактор 1:1,3:1,5; время пребывания 1-2 мин. Температура в реакторе 20-25°С. Раствор ЦГН самотеком поступает в буферный аппарат (реактор донитрации), где поддерживается температура 25°С, время пребывания 5-10 мин. Из буферного аппарата нитромасса непрерывно поступает в разбавитель, куда подается кислая вода после 1-ой промывки ЦГН-сырца. Эмульсия ЦГН в разбавленной отработанной кислоте непрерывно подается в сепаратор, откуда ЦГН-сырец (нижний слой) далее идет на промывку - стабилизацию. ЦГН последовательно стабилизируют водной промывкой, промывкой 4-5%-ным раствором соды и заключительной водной промывкой. Стабилизированный ЦГН далее сушат фильтрованием через слой прокаленного сульфата магния. Выход ЦГН 92,4%, содержание основного вещества, определенное методом ГЖХ, 93,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексилнитрата | 1990 |

|

SU1781209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛНИТРАТА | 2005 |

|

RU2284987C1 |

| ПРИСАДКА ДЛЯ ПОВЫШЕНИЯ ЦЕТАНОВОГО ЧИСЛА ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2309975C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИТРОЭФИРОВ | 1997 |

|

RU2181070C2 |

| ЦЕТАНПОВЫШАЮЩАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2235118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ НИТРОЭФИРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188817C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭФИРОВ ОДНОАТОМНЫХ СПИРТОВ | 2011 |

|

RU2485092C1 |

| ПРИСАДКА ДЛЯ ПОВЫШЕНИЯ ЦЕТАНОВОГО ЧИСЛА ДИЗЕЛЬНОГО ТОПЛИВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2525552C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСИЛНИТРАТА | 2016 |

|

RU2640953C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИАЗИДО-2-НИТРО-2-АЗАПРОПАНА | 2010 |

|

RU2440974C1 |

Изобретение относится к области технологии органических соединений, а именно к усовершенствованному способу получения циклогексилнитрата. Описывается способ получения циклогексилнитрата путем обработки циклогексанола азотной кислотой и уксусным ангидридом в присутствии добавки при молярном соотношении реагентов 1:(1-1.5):(1-1.5) соответственно, при этом на обработку берут циклогексанол, содержащий 1-5 мас.% циклогексилнитрата и/или воды и процесс проводят с непрерывной подачей реагентов параллельными потоками. Технический результат - повышение качества целевого продукта, упрощение технологии и создание более безопасного способа производства. 1 табл.

Способ получения циклогексилнитрата путем обработки циклогексанола азотной кислотой и уксусным ангидридом в присутствии добавки при молярном соотношении реагентов 1:(1-1,5):(1-1,5), соответственно, отличающийся тем, что на обработку берут циклогексанол, содержащий 1-5 маc.% циклогексилнитрата и/или воды и процесс проводят с непрерывной подачей реагентов параллельными потоками.

| Способ получения циклогексилнитрата | 1990 |

|

SU1781209A1 |

| Способ получения нитратов вторичных и третичных спиртов | 1974 |

|

SU653250A1 |

Авторы

Даты

2004-12-10—Публикация

2003-07-31—Подача