Изобретение относится к получению прессованных изделий, в частности подрельсовых и нашпальных прокладок-амортизаторов, на основе резиновых смесей.

Известны подрельсовые прокладки из упругого материала, в том числе из резины и способ их получения [1].

Недостатками известного способа являются высокая стоимость изделий из-за дорогих исходных компонентов и сравнительно невысокие прочностные характеристики.

Известен способ производства резинотехнических изделий, амортизаторов из резиновых смесей со стекловолокном, пропитанным связующим (т.е. пресс-материалом СТЭТ-1) в качестве армирующей детали амортизатора с последующим формованием и вулканизацией [2].

Недостатком этого технического решения являются низкие эксплуатационные показатели амортизаторов - малое относительное удлинение и, как следствие, плохая устойчивость к знакопеременным изгибающим нагрузкам, а также низкая климатическая устойчивость.

Кроме того, для осуществления известного способа применяют весьма дорогие компоненты - эпоксидную смолу, триэтаноламиноти-танат (малотоннажный реактивный продукт по цене 500 р/кг), стеклоткань.

Процесс же получения прессматериала СТЭТ-1 осуществляется на громоздком дорогостоящем оборудовании (пропиточных машинах), в связи с чем был снят с производства более 20 лет назад [3],

Заявляемое техническое решение позволяет повысить относительное удлинение, прочностные показатели резиновых прокладок-амортизаторов и их стабильность после климатических воздействий с большим перепадом годовых температур.

Указанное достигается тем, что в процессе получения резиновых прокладок-амортизаторов на стадии совмещения регенерата из девул-канизированной резины с каучуком или их смесью на пластикационном оборудовании в регенератно-каучуковую массу добавляют стеклянное или минеральное волокно длиной от 0,5 до 300 мм и продукт взаимодействия новолачной феноло-формальдегидной смолы с ароматическим полиамином, представляющим собой техническую смесь изомеров диаминодифениметана и 3-4 ядерных трии тетрааминов в соотношении фенольная смола: ароматический полиамин от 90:10 до 15:85.

Пример 1

Получение продукта взаимодействия новолачной феноло-формальдегидной смолы с ароматическим полиамином

В реактор с обогревом и мешалкой загружают ароматический полиамин марки Б [3], представляющий смесь 4,4’- и 4,2’- изомеров диаминодифенилметана (60%), 3-4 ядерных три- и тетрааминов (40%), в количестве 48 мас.ч. Температуру полиамина поднимают до 75°С, после чего к нему добавляют 52 мас.ч. размолотой фенолоформальдегидной смолы марки СФ-010, содержащей 7% свободного фенола. Смесь перемешивают при температуре 75°С в течение 15 мин до образования однородного продукта.

Продукт имеет следующие показатели:

Температура каплепадения

по Уббелоде, °С 80

Молекулярная масса 800

Вязкость 50% ацетонового

раствора (сантипуаз (сП)) 170

Продукт впервые получен авторами данного изобретения.

На резиносмесительные вальцы с фрикцией 1,25, имеющие охлаждение для предотвращения перегрева резиновой массы из-за трения, при зазоре 2 мм загружают смесь каучуков в количестве 20 мас.ч. изопренового марки СКИ-3 и 30 мас.ч. бутадиенметилстирольного марки СКМС-30 АРКМ-27 и смесь вальцуют в течение 5 минут, после чего зазор увеличивают до 4 мм и загружают 50 мас.ч. регенерата из девулканизированной резины марки РШТН и вальцуют с двумя подрезами при температуре 65°С в течение 8 минут и добавляют 25 мас.ч. стекловолокна диаметром 13 мкм и длиной 250 мм. После вальцевания с тремя подрезами в течение 6 минут на вальцы загружают порошковый наполнитель смесь 10 мас.ч. каолина и 25 мас.ч. технического углерода марки П-803.

После этого загружают дробленый продукт взаимодействия новолачной феноло-формальдегидной смолы с ароматическим полиамином в количестве 18 мас.ч. и вальцуют при 65°С еще 10 минут. Далее загружают последовательно 3 мас.ч. серы, 3 мас.ч. каптакса, 1,5 мас.ч. тиурама, 2 мас.ч. цинковых белил, 2 мас.ч. гексаметилентетраамина (тех. название уротропин), 1,5 мас.ч. парафина и вальцуют с постоянным подрезанием в течение 15 минут Полученная масса снимается в виде листов толщиной 8 мм.

Прессование изделий

Полученную массу сырой резины разрезают на куски по размерам изделий и загружают в пресс-форму для вулканизации, вулканизацию осуществляют в течение 1 мин/мм толщины при 145°С.

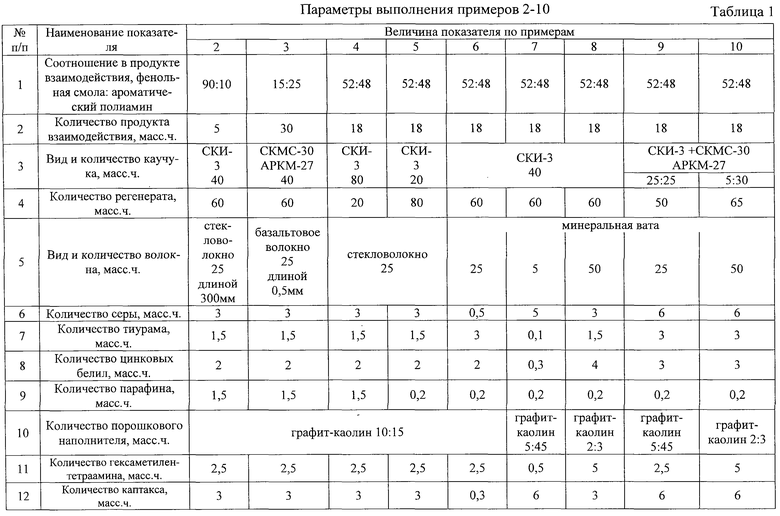

Примеры 2-10 выполняются аналогично примеру 1, но с изменением параметров их осуществления. Указанные параметры приведены в таблице 1.

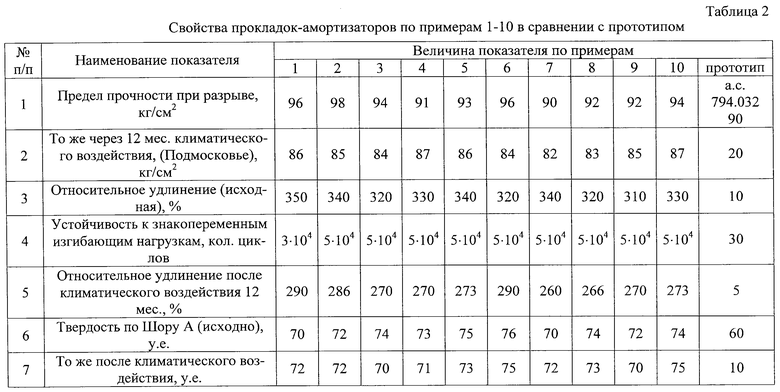

Свойства прокладок-амортизаторов, полученных по примерам 1-10 приведены в таблице 2.

Как видно из таблицы 2, заявляемое техническое решение позволяет получать амортизаторы с эксплуатационными показателями в десятки раз выше и по гораздо более простой технологии, и без использования сверхдорогих компонентов, как триэтаноламинотитанат, выпускаемый периодически Ангарским заводом химреактивов.

Источники, принятые во внимание

1. Авт.св. СССР №323496.

2. SU 794032, 07.01.1981.

3. Лапицкий В.А., Крицук А.А. Физико-механические свойства эпоксидных полимеров и стеклопластиков. Киев; Наукова думка, 1986. с.22.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2463386C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2402599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2175335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2307841C1 |

Изобретение относится к получению подрельсовых и нашпальных резиновых прокладок – амортизаторов. Получают прокладки-амортизаторы из резиновой смеси, мас.ч.: регенерат – 20-80, изопреновый каучук или его смесь с бутадиенметилстиральным каучуком, сера – 0,5-6,0, каптакс – 0,3-6,0, тиурам – 0,1-3,0, продукт взаимодействия новолачной феноло-формальдегидной смолы с ароматическим полиамином – технической смесью изомеров диаминодифенилметана и 3-4–ядерных три- и тетрааминов в соотношении – смола : полиамин от 90:10 до 15:85 – 5-30, гексаметилентетрамин – 0,5-5,0, белила цинковые – 0,3-4,0, парафин – 0,2-3,0, порошковый наполнитель – 5-50, стекло- или минеральное волокно – 5-50. На стадии совмещения в регенератно-каучуковую массу добавляют волокно длиной 0,5-300 мм и продукт взаимодействия. Затем вводят остальные ингредиенты. Технический результат состоит в повышении относительного удлинения, прочностных показателей и стабильности после климатических воздействий с большим перепадом годовых температур. 2 табл.

Способ получения резиновых прокладок-амортизаторов, включающий стадию совмещения регенерата из девулканизированной резины с изопреновым каучуком или смесью его с бутадиенметилстирольным каучуком, введения ингредиентов резиновых смесей с последующим формованием и одновременной вулканизацией получаемых изделий, заключающийся в том, что на стадии совмещения на пластикационном оборудовании в регенератно-каучуковую массу добавляют стеклянное или минеральное волокно длиной 0,5-300 мм и продукт взаимодействия новолачной феноло-формальдегидной смолы с ароматическим полиамином, представляющим собой техническую смесь изомеров диаминодифенилметана и 3-4 ядерных три- и тетрааминов в соотношении фенольная смола : ароматический полиамин 90:10-15:85, затем вводят ингредиенты резиновой смеси - порошковый наполнитель, серу, каптакс, тиурам, цинковые белила, парафин, гексаметилентетрамин при следующем содержании компонентов, мас.ч.:

Регенерат 20-80

Каучук (смесь каучуков) 20-80

Сера 0,5-6

Каптакс 0,3-6

Тиурам 0,1-3

Продукт взаимодействия 5-30

Гексаметилентетрамин 0,5-5

Белила цинковые 0,3-4

Парафин 0,2-3

Наполнитель порошковый 5-50

Стекло- или минеральное волокно 5-50

| Способ производства резинотехни-чЕСКиХ издЕлий | 1979 |

|

SU794032A1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2041890C1 |

| В.Н.ИВАНОВА, Л.А.АЛЕШУНИНА | |||

| Технология резиновых технических изделий | |||

| - Л.: Химия, 1980, с.144, 148. | |||

Авторы

Даты

2004-12-10—Публикация

2001-01-04—Подача