Изобретение относится к швейным машинам и более конкретно к механизмам двигателя ткани, имеющими вертикальные и горизонтальные механизмы перемещения зубчатой рейки, при этом первые выполнены в виде пространственных четырехзвенных механизмов и обеспечивающие совместно с горизонтальными механизмами перемещение зубчатой рейки по классической схеме (траектории): подъем, продвижение над игольной пластиной (продвижение материала), опускание, продвижение под игольной пластиной, подъем.

Известен механизм двигателя ткани (1), имеющий механизмы вертикального и горизонтального перемещения зубчатой рейки. При этом первый выполнен в виде пространственного четырехзвенного механизма, включающего шаровое соединение и закрепленный на главном валу эксцентрик, охватываемый верхней головкой шатуна, нижняя головка которого упомянутым шаровым соединением связана с коромыслом.

Свободный конец коромысла снабжен роликом, взаимодействующим с передним концом рычага зубчатой рейки. Таким образом, вращательное движение эксцентрика на главном валу через шатун, шаровое соединение и коромысло преобразуется в вертикальное перемещение рычага вместе с зубчатой рейкой.

Наличие в пространственном четырехзвенном механизме шатуна, кинематически связанного верхней головкой с эксцентриком на главном валу, причем размещенного в вертикальной стойке рукава машины, является нетехнологичным (узким местом) при сборке машины, т.к. необходимо установить шатун на эксцентрик главного вала, затем соединить шатун посредством головки через шаровое соединение и произвести регулировку механизма. Кроме того, относительно длинные звенья, составляющие пространственный четырехзвенник (шатун, коромысло, а следовательно, большие массы), отрицательно влияют на динамические и шумовые характеристики швейной машины. Известен также механизм двигателя ткани, принятый нами за прототип (2), который содержит механизм горизонтальных перемещений зубчатой рейки с рычагом рейки и пространственный механизм вертикального перемещения зубчатой рейки, смонтированный на корпусе хода челнока посредством неподвижной оси, включающий выполненный зацело с двигателем челнока эксцентрик подъема с рабочей поверхностью, охватываемой шатуном подъема, взаимодействующим с рычагом рейки.

В механизме горизонтальных перемещений вал продвижения выполнен в виде рамы, шарнирно установленной на челночном валу посредством опор, выполненных в ней на противоположных концах в виде соосных отверстий. За одно целое с рамой (валом продвижения) выполнены заднее и переднее коромысла, которые соответственно предназначены для кинематической связи с вилкой и с рычагом зубчатой рейки. Такое решение несмотря на его компактность (установка вала продвижения на челночном валу) не лишено существенных недостатков. Так как опоры (соосные сверления) расположены на сравнительно большом расстоянии друг от друга, то для их выполнения требуется высокоточное специальное оборудование (для обеспечения требуемой соосности), специальный режущий инструмент и поверочные калибры. Не меньшую сложность представляет и изготовление опор в переднем коромысле для оси качания рычага зубчатой рейки, поскольку они также расположены на некотором расстоянии друг от друга, и рассуждения, приведенные выше, относящиеся к изготовлению опор для установки вала продвижения на челночном валу, практически справедливы при изготовлении опор для оси качания.

К недостаткам следует отнести и недостаточно надежное крепление рычага зубчатой рейки на оси качания, т.к. крепление осуществляется одним винтом, торец которого взаимодействует с осью качания лишь в одной точке.

Кроме того, практически невозможно отрегулировать расположение зубчатой рейки в пазу игольной пластины из-за исполнения за одно целое заднего коромысла с валом продвижения. При этом пространственный механизм вертикального перемещения рейки дополнительно снабжен ограничителем поворота шатуна подъема и смонтирован на корпусе хода челнока посредством упомянутой неподвижной оси, на которой монтирован эксцентрик подъема, причем последний выполнен сферическим и зацело с двигателем челнока и охватываемый нижней головкой шатуна, выполненной сферической, верхняя головка которого взаимодействует с рычагом рейки, а ограничитель поворота шатуна подъема выполнен в виде выступа на шатуне подъема, контактирующим с кольцевой проточкой, выполненной на сферическом эксцентрике подъема.

Шатун подъема выполнен в виде резьбового стержня, нижней конец которого ввернут в нижнюю головку шатуна, благодаря чему шатун может быть отрегулирован на необходимую длину, что позволяет выставить зубчатую рейку на требуемую оптимальную высоту относительно игольной пластины. Фиксация стержня осуществляется гайкой.

Описанный механизм в отличие от первого, упомянутого выше, компактен, встроен в единый модульный блок - челночный механизм. Небольшие размеры звеньев позволяют значительно снизить динамические нагрузки.

Существенным недостатком этого механизма является его сложность из-за наличия дополнительного пассивного механизма ограничителя поворота шатуна подъема.

К недостаткам следует отнести и несколько удаленное от классической схемы продвижения зубчатой рейки: “подъем, продвижение над игольной пластиной, опускание, продвижение под игольной пластиной, подъем”, поскольку траектория подъема и опускания из-за наличия эксцентрика имеет дугообразные составляющие и таким образом при цикле продвижения зубчатой рейки (материала) накладывается цикл продолжения подъема и опускания.

Техническим результатом изобретения является устранение указанных недостатков, т.е. создание более технологичного и простого механизма в целом, с одной стороны, а с другой, более надежного и обеспечивающего возможность регулировки механизма.

Указанный технический результат достигается тем, что в механизме двигателя ткани, содержащем механизм горизонтального перемещения зубчатой рейки, включающий закрепленный на главном валу трехцентровый кулачок, кинематически связанный через заднее коромысло с валом продвижения, имеющим опоры соответственно для шарнирной установки его на челночном валу и для оси качания рычага зубчатой рейки, выполненной в переднем коромысле, и механизм вертикального перемещения зубчатой рейки, кинематически связанный с механизмом челнока, включающий корпус хода челнока, в котором установлен челночный вал и неподвижная ось, несущая механизм двигателя челнока, имеющий коническую зубчатую передачу, состоящую из зубчатого конического сектора, закрепленного на челночном валу, и конической шестерни со ступицей, свободно посаженной на неподвижную ось и несущей жестко закрепленный двигатель челнока и средство подъема зубчатой рейки, кинематически связанного с рычагом зубчатой рейки, вал продвижения выполнен сборным, состоящим из общего основания и съемных опор, закрепленных в основании посредством прижимов, при этом съемные опоры для установки его на челночном валу выполнены в виде сферических втулок, а съемная опора для оси качания выполнена в виде двух жестко соединенных цилиндрических втулок, при этом крепление съемных опор прижимами осуществлено после проверки легкости хода оси качания и вала продвижения на челночном валу, причем кинематическая связь вала продвижения с трехцентровым кулачком включает эксцентричную ось, закрепленную в заднем коромысле, при этом средство подъема выполнено в виде кулачка, взаимодействующего с толкателем зубчатой рейки, закрепленного с возможностью регулирования по высоте на рычаге зубчатой рейки.

Сравнение предлагаемого технического решения с известным позволяет выявить следующие отличительные признаки:

- выполнение вала продвижения сборным, состоящим из общего основания, съемных опор и прижимов;

- выполнение опор для установки на челночном валу в виде сферических втулок;

- выполнение опоры для оси качания в виде двух жестко соединенных цилиндрических втулок;

- крепление опор после проверки их легкости хода;

- кинематическая связь вала продвижения с трехцентровым кулачком включает эксцентричную ось;

- выполнение средства подъема в виде кулачка;

- крепление толкателя с возможностью регулирования по высоте.

Все вышеуказанное позволяет сделать вывод о соответствии заявляемого технического решения критериям “новизна” и “изобретательский уровень”.

Эти и другие отличия и преимущества будут видны на примере выполнения с поясняющими чертежами, где:

на фиг.1 изображен вид машины спереди (передняя крышка снята);

на фиг.2 - модуль сборки механизма двигателя ткани на корпусе хода челнока (без толкателя и трехцентрового кулачка);

на фиг.3 - то же, вид сверху;

на фиг.4 - разрез по Б-Б, выполненный на фиг.2, увеличенный;

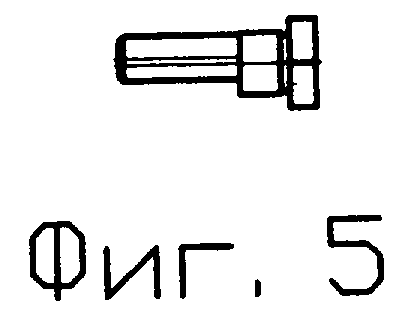

на фиг.5 - эксцентричная ось соединения вилки с задним коромыслом вала продвижения;

на фиг.6 - схематичное расположение зубчатой рейки в игольной пластине, вид сверху;

на фиг.7 - вал продвижения в разобранном виде;

на фиг.8 - вал продвижения в собранном виде.

Механизм двигателя ткани содержит механизм горизонтального перемещения зубчатой рейки и пространственный механизм вертикального перемещения зубчатой рейки, смонтированный на корпусе хода 1 челнока.

Механизм горизонтального перемещения зубчатой рейки.

Механизм имеет следующее устройство.

Вал продвижения 2 выполнен сборным, состоящим из общего основания 3 и съемных опор 4 и опоры 5, посредством которых он шарнирно установлен на челночном валу 6, т.е. последний служит опорой для вала продвижения. Детально опоры будут описаны ниже. Вал продвижения 2 снабжен двумя коромыслами, которые могут быть выполнены с ним за одно целое, задним 7 и передним 8.

Посредством заднего коромысла 7 вал продвижения 2 кинематически соединен с главным валом 9, например, через вилку, охватывающей трехцентровый кулачок 10, закрепленный на главном валу 9.

В представленном варианте вилка выполнена в виде подпружиненного пружиной 11 толкателя 12 с плоской поверхностью в зоне контакта с трехцентровым кулачком.

Нижний конец толкателя соединен шарнирно посредством эксцентричной оси 13 с упомянутым задним коромыслом 7. Исполнение оси эксцентричной обусловлено тем, что поскольку заднее коромысло выполнено за одно целое с валом продвижения, оно не может быть повернуто на нем на некоторый угол для того, чтобы расположить соответствующим образом рейку 14 в пазу 15 игольной пластины 16.

Для правильного и надежного перемещения пошиваемого материала на швейной машине желательно свести до минимума зазор “Δ” между передним торцом зубчатой рейки и передним торцом паза игольной пластины. Погрешности в размерах звеньев и неточности изготовления шарнирных соединений является одними из причин, влияющих на взаиморасположение паза игольной пластины и зубчатой рейки.

Поворотом эксцентричной оси 13 в ту или иную сторону мы можем развернуть соответственно вал продвижения 2, а поскольку он кинематически связан посредством переднего коромысла 8 с рычагом 17 зубчатой рейки, то мы можем уменьшать или увеличивать зазор “Δ” в допустимых технологических размерах.

После установления требуемого технологического зазора эксцентричную ось 13 закрепляют посредством стопорного винта 18, ввернутого в коромысло.

Рычаг 17 зубчатой рейки имеет выполненный в его нижней части паз 19, в который устанавливается ось качания 20, при этом диаметр оси несколько больше глубины паза 19. Удерживается, а следовательно, и закрепляется ось качания 20 в рычаге 17 посредством планки 21, в которой выполнена резьба, винтом 22, проходящим через отверстие в рычаге 17, при этом планка зажимает конец оси по всей длине контакта, а не в одной точке, как это имеет место в прототипе. Такое крепление надежно и компактно.

Другой конец оси качания 20 смонтирован в переднем коромысле вала продвижения 2 посредством съемной опоры 5. От осевого перемещения ось качания, а следовательно, и рычаг зубчатой рейки удерживается головкой 23 оси качания 20.

Как уже упоминалось, вал продвижения выполнен сборным и это его отличие от прототипа имеет ряд преимуществ.

Основание 3 вала продвижения, являющиеся общим для съемных опор 4 и 5, представляет собой отливку из алюминиевого сплава с основаниями 24 и 25 под указанные опоры, практически не требующих дальнейшей обработки.

При этом съемные опоры 4, предназначенные для установки вала продвижения на челночном валу 6, выполнены в виде сферических втулок 26, которые закрепляются посредством прижимов 27.

Причем их окончательное крепление осуществляется после проверки легкости хода (качания) собранного вала на челночном валу, т.е. сферические втулки, надетые на челночный вал, самоустанавливаются на подготовленных для установки сферических основаниях 24.

Конструкция технологична, поскольку не требуется высокоточного оборудования, специального инструмента, поверочных калибров и т.п. для изготовления опор (сверления, растачивания, контроля и т.п.) на валу продвижения, расположенных на некотором расстоянии друг от друга.

Основание 25 на общем основании 3 имеет цилиндрическую поверхность и, следовательно, заранее подготовлено под съемную опору 5.

Основание 25 предусмотрено в переднем коромысле общего основания 3, а съемная опора, установленная в нем, выполнена в виде двух жестко соединенных цилиндрических втулок 28.

В верхней части втулки 28 снабжены выступами 29 и бобышками 30, взаимодействующими с прижимом 31. При этом выступы 29 служат для центрирования прижима 31, а бобышки 30 служат опорными площадками для закрепления опоры 5 (цилиндрических втулок 28). При этом окончательное крепление съемной опоры 5 производится после проверки легкости хода оси качания 20 во втулках 28. Прижимы 27 и 31 крепятся посредством винтов 32, причем первые два ввернуты в основание, а последний проходит через отверстие в нем и ввернут в гайку 33. Работает механизм горизонтального перемещения следующим образом. Вращательное движение главного вала 9 и, следовательно, трехцентрового кулачка 10 через толкатель 12 или вилку и заднее коромысло 7 преобразуется в качательное движение вала продвижения 4 и через переднее коромысло 8 преобразуется в продольное (горизонтальное) перемещение рычага 17 зубчатой рейки.

Планка 21 снабжена свободным концом для крепления пружины 34, второй конец которой закреплен на корпусе 1 хода челнока. Таким образом, планка выполняет две функции: крепление оси качания и крепление пружины.

Вал продвижения 2, как уже упоминалось, шарнирно установлен на челночном валу 6, который передним концом установлен в отверстии 35, выполненном в корпусе 1 хода челнока, т.е. корпус 1 служит втулкой челночного вала, причем его задняя часть 36 выполнена сферической, т.е. он установлен передним концом в сферической втулке. Другая сферическая втулка 37 расположена на заднем конце челночного вала, там же расположен и кривошип 38 для соединения с нижней головкой шатуна 39, верхняя головка которого охватывает колено 40 главного вала 9.

От осевого (продольного) перемещения вал продвижения 2 удерживается стопорными кольцами 41, закрепленными на челночном валу 6.

Механизм вертикального перемещения зубчатой рейки

Механизм выполнен в виде четырехзвенного механизма и полностью размещен под игольной пластиной 16 на корпусе 1 хода челнока. Достигается это следующим образом. В корпусе 1 хода челнока смонтировано челночное устройство 42 с челноком, механизм двигателя челнока, имеющий коническую зубчатую передачу, состоящую из зубчатого конического сектора 43, закрепленного на челночном валу 6, и конической шестерни 44 со ступицей 45, свободно насаженной на неподвижную ось 46 и несущую жестко закрепленный двигатель 47 челнока. На последнем закреплено или выполнено за одно целое с ним средство подъема зубчатой рейки, которое выполнено в виде кулачка 48, а его кинематическая связь с рычагом 17 зубчатой рейки осуществлена посредством толкателя 49, закрепленного в рычаге 17 с возможностью регулирования. Для этого толкатель ввернут в рычаг 17 и законтрен гайкой 50. В отличие от прототипа в предлагаемом техническом решении использован кулачок с толкателем, который жестко обеспечивает подъем и опускание зубчатой рейки. Кроме того, предлагаемое решение значительно проще и надежнее.

Работает механизм следующим образом.

Вращательное движение главного вала 9 через шатун 39 и кривошип 38 преобразуется в качательное движение челночного вала 6, которое в свою очередь через зубчатый конический сектор 43 и коническую шестерню 44 с жестко закрепленным двигателем 47 челнока, несущим кулачок 48, взаимодействующий с толкателем 49, преобразуется в вертикальное перемещение рычага 17 вместе с зубчатой рейкой 14. Таким образом, механизм по прежнему, как и в прототипе, компактен, т.к. на корпусе хода челнока монтированы: игольная пластина, челночное устройство с челноком, челночный вал со сферическими втулками, коническая зубчатая передача и двигатель челнока, механизм двигателя ткани, включая механизм горизонтального перемещения зубчатой рейки (кроме толкателя 12 и трехцентрового кулачка 10) и механизм вертикального перемещения зубчатой рейки.

То есть все перечисленные элементы входят в единую модульную сборку, которая после соответствующей юстировки целиком устанавливается посредством задней сферической втулки 37, смонтированной на заднем конце челночного вала 6 и сферической задней части 36 корпуса 1 хода челнока, выполненного, как упоминалось ранее, за одно целое с корпусом хода 1 челнока, в соответствующие опоры 51, 52 корпуса 53 швейной машины.

Но при этом количество деталей, входящих в механизм вертикального перемещения, меньше, поскольку отсутствует механизм ограничителя поворота.

Это обеспечивает предлагаемому механизму по сравнению с прототипом большую технологичность как при изготовлении, так и при сборке.

Предлагаемая конструкция механизма двигателя ткани кроме преимуществ, упомянутых выше: технологичности, меньшего количества деталей, наличия удобного и простого изменения (регулирования) зазора “Δ” между передним торцом зубчатой рейки и передним пазом игольной пластины, обладает еще и тем преимуществом, что обеспечивает удобную регулировку высоты подъема зубчатой рейки и свободный доступ с верхней стороны к механизму челнока. Для этого достаточно снять игольную пластину и откинуть на оси качания 20 рычаг 17 зубчатой рейки, предварительно освободив пружину 34, удерживающую толкатель 49 в контакте с кулачком 48. Отвернув гайку 50, толкатель регулируют на необходимую высоту путем его вращения, используя при этом, например, шестигранную часть 54 толкателя 49.

Источники информации

1. Заявка РФ № 92005043/12, кл. D 05 B 3/02, 12.11.1992.

2. Патент РФ № 2151225, кл. D 05 B 3/02, 16.12.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 1999 |

|

RU2151225C1 |

| БЫТОВАЯ ШВЕЙНАЯ МАШИНА | 1996 |

|

RU2091526C1 |

| МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ТКАНИ ШВЕЙНОЙ МАШИНЫ | 2012 |

|

RU2507326C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ДЛИНЫ СТЕЖКА | 2002 |

|

RU2202016C1 |

| Швейная машина зигзаг | 1982 |

|

SU1089188A1 |

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 2010 |

|

RU2415209C1 |

| БЫТОВАЯ ШВЕЙНАЯ МАШИНА "ЗИГЗАГ" | 2000 |

|

RU2208075C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ДЛИНЫ СТЕЖКА | 2009 |

|

RU2441949C2 |

| МЕХАНИЗМ ТРАНСПОРТИРОВАНИЯ ТКАНИ ШВЕЙНОЙ МАШИНЫ (2 ВАРИАНТА) | 2004 |

|

RU2281352C1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

Изобретение предназначено для использования в конструкции бытовых швейных машин. Механизм содержит механизмы горизонтального и вертикального перемещений подпружиненного рычага, несущего зубчатую рейку, либо заодно выполненную с ним. В механизме горизонтальных перемещений вал продвижения выполнен составным, состоящим из общего основания и съемных опор, закрепленных прижимами. При этом он кинематически связан с главным валом через эксцентричную ось, укрепленную в заднем коромысле. Крепление опор осуществляется после проверки легкости хода опоры оси качания и опор для установки вала продвижения на челночном валу. Первая опора выполнена в виде двух жестко соединенных цилиндрических втулок, а вторые две опоры выполнены в виде сферических втулок. Такое исполнение более технологично, так как для изготовления опор не требуется специального оборудования, поскольку опоры устанавливаются на основание без обработки последнего. 2 з.п.ф-лы, 8 ил.

| ШВЕЙНАЯ МАШИНА ЗИГЗАГ | 1999 |

|

RU2151225C1 |

Авторы

Даты

2004-12-10—Публикация

2003-08-07—Подача