Заявляемое техническое решение относится к газотурбинной технике, а именно к газотурбинным двигателям, в частности к рабочим колесам осевых турбин с фиксацией их рабочих лопаток в осевом направлении.

Известно рабочее колесо осевой газовой турбины (см. описание и фигуры к патенту РФ N 1077380, кл. МПК F 01 D 5/32, публикация 21.06.93).

Известное рабочее колесо содержит диск. В его продольных пазах установлены лопатки, зафиксированные от перемещения вдоль продольной оси колеса разрезным уплотнительным стопорным кольцом с канавкой по внутреннему диаметру с поперечным сечением U-образной формы, обращенным открытой стороной наружу и охватывающим направленный к оси бурт диска турбины. При этом кольцо своим наружным диаметром введено в кольцевую канавку, составленную из отдельных канавок в лопатках и открытую к оси диска. В месте реза уплотнительного стопорного кольца устанавливается вкладыш, представляющий фрагмент стопорного кольца такого же поперечного сечения U-образной формы. Вкладыш, как и стопорное кольцо, удерживается буртом диска турбины, а его наружный диаметр входит в кольцевую канавку образованную из отдельных канавок рабочих лопаток. Во вкладыше и бурте диска турбины выполнено по отверстию, которые совмещены, а в них размещен фиксатор-штифт, удерживающий вкладыш в окружном и радиальном направлениях.

Известно также колесо осевой газовой турбины с закрепленными от осевого перемещения рабочими лопатками (см. описание и фигуры к патентам-аналогам фирмы Дженерал Электрик США N 4171930, кл. НКИ 416-220R, кл. МПК F 01 D 5/30, то же Франции N 2413543, ФРГ N 2842095, Великобритании N 2012007).

Рабочие лопатки колеса установлены в продольные пазы диска турбины. Средством фиксации лопаток в осевом направлении вперед, т.е. против потока, является лабиринтный диск. Для всех вариантов известного решения общим является то, что по потоку, т.е. назад в осевом направлении, лопатки зафиксированы уплотнительным кольцом. Уплотнительное кольцо закреплено на диске турбины стопорным разрезным кольцом. Стопорное разрезное кольцо по наружной поверхности содержит окружную канавку, благодаря чему оно имеет поперечное сечение U-образной формы, обращенное открытой стороной радиально от продольной оси колеса. Все вышеизложенное касается каждого из вариантов возможного исполнения известного колеса турбомашины.

В собранном колесе указанная канавка охватывает совместно внутреннюю часть уплотнительного кольца и бурт диска, направленный от периферии колеса к его продольной оси. В первом варианте известного устройства разрезное кольцо имеет прямой разрез, который в собранном колесе остается открытым.

Это не исключает провисания концов разрезного кольца и создает вентиляционные потери при вращении ротора, так как поверхность кольца с внешней стороны не является гладкой. Учитывая высокие температуры, при которых работает колесо турбины и его уплотнительное кольцо, возможно коробление последнего с потерей его диаметральных размеров и, как следствие, провисание концов разрезного кольца при остановке.

В варианте упомянутого технического решения, наиболее близком заявляемому по совокупности существенных признаков и техническому результату, в прямом сквозном пазу стопорного разрезного кольца установлен фиксатор в виде части U-образного кольца.

В кольцевой проточке, выполненной с внешней стороны бурта уплотнительного кольца, и проточке с внутренней стороны одной из стенок U-образного фиксатора устанавливается пружинный замок в виде пластинки.

Известное устройство недостаточно технологично, особенно для малоразмерных конструкций, в которых оно может быть вообще невыполнимым из-за пропорционального уменьшения всех его составных частей.

Тем не менее, известное устройство выбрано прототипом заявляемого рабочего колеса турбомашины, поскольку оно хорошо воспринимает осевые и центробежные нагрузки и может надежно работать, если его усовершенствовать так, чтобы при малых размерах колеса конструкция оставалась технологичной при производстве отдельных ее частей и дальнейшей сборке колеса.

Перед автором стояла задача создать такое рабочее колесо турбины, в котором можно было бы обеспечить крепление рабочих лопаток с фиксацией в осевом направлении и при этом получить определенный совокупный технический результат, состоящий из нескольких логически взаимосвязанных технических результатов.

Основным техническим результатом является получение надежной фиксации лопаток в колесе турбомашины малых размеров, работающем в условиях высоких температурных и центробежных нагрузок.

При этом необходимо получить сопутствующий технический результат: при удержании элементов конструкции от перемещений в окружном, радиальном и осевом направлении обеспечить прочность элементов конструкции колеса, работающей в поле высоких осевых, центробежных и температурных нагрузок.

Вместе с тем, малые размеры колеса, его диска и других деталей предъявляют дополнительные и повышенные требования к технологичности их изготовления и сборки-разборки.

Поставленная задача решается тем, что в диске колеса с упором в уплотнительное кольцо, которое совместно с кольцевым буртом диска, направленным к продольной оси, размещено между стенками U-образного стопорного разрезного кольца, при этом в его сквозном разрезе в виде паза с параллельными радиальной оси стенками размещен фиксатор, закрепленный плоским замком, произведены усовершенствования.

Усовершенствования заключаются в следующем.

Упомянутый паз под фиксатор выполнен только в одной стенке U-образного стопорного кольца, размещенной между буртом диска и его телом. Паз сообщен с дополнительным диагональным резом. Рез выполнен в другой стенке U-образного кольца напротив упомянутого паза и в прямой проекции последнего. Этот диагональный косой рез обеспечивает относительно гладкую поверхность другой упомянутой стенки.

При этом фиксатор выполнен в виде пластины и введен в упомянутый паз. Одна поверхность этой пластины взаимосвязана с упомянутым замком, введенным между упомянутыми U-образным стопорным кольцом и диском.

Это позволяет использовать предлагаемое устройство для колес турбины без лабиринтного диска впереди, то есть для колес с неохлаждаемыми рабочими лопатками или с лопатками, охлаждаемыми низконапорной системой подвода охлаждающего воздуха.

Для надежности другая поверхность упомянутой пластины может быть объединена с дополнительным стержнем. Стержень предпочтительно параллелен продольной оси и размещен одновременно в совмещенных отверстиях бурта диска и уплотнительного кольца.

Плоский замок содержит прорезь, где размещена пластина фиксатора, открытую радиально к продольной оси колеса. Части замка по обе стороны прорези и пластины фиксатора в осевом направлении размещены под U-образным стопорным кольцом, а следовательно, с ним взаимосвязаны. При этом пластина фиксатора выдвинута в радиальном направлении между указанной осью и частями замка под U-образным стопорным кольцом.

Чтобы обеспечить технологичность сборки-разборки конструкции, совмещенные отверстия бурта диска и уплотнительного кольца имеют также совмещенные сквозные прорези в направлении к продольной оси.

При этом в одном из углов пластины фиксатора размещен стержень фиксатора. Он имеет круглое сечение с лысками под прорези. Лыски параллельны между собой и одной из сторон пластины.

Разрезное U-образное кольцо на поверхности стенки между буртом диска и его телом, в направлении последнего, содержит кольцевой выступ вдоль продольной оси. При этом выступ имеет продольный проем на участке размещения плоского замка.

Кроме того, бурт диска и уплотнительное кольцо скреплены, по меньшей мере, одним продольным штифтом, торцы которого размещены между стенками U-образного кольца, чем предотвращается смещение деталей конструкции относительно друг друга.

Всем этим обеспечиваются ранее упомянутые технические результаты предлагаемого устройства.

Заявляемое техническое решение иллюстрируется чертежами, где на:

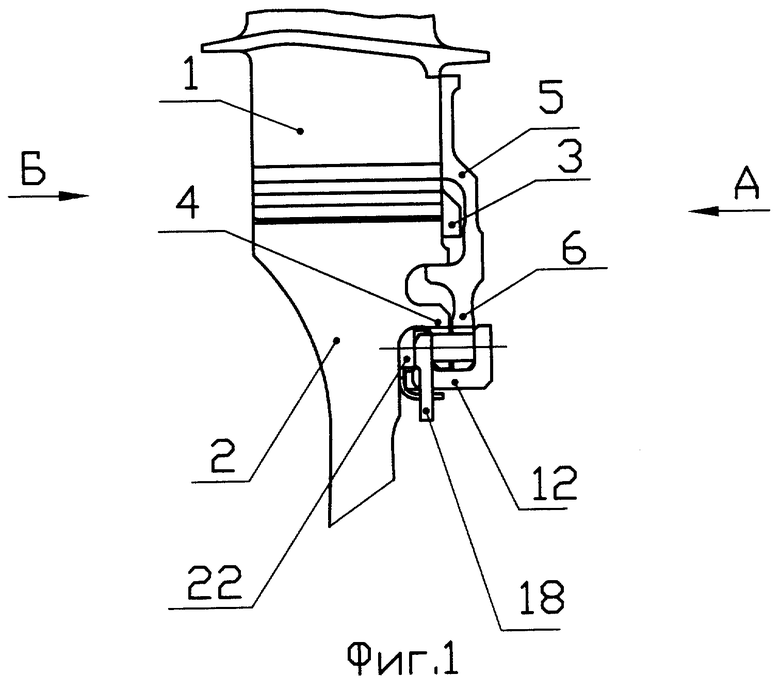

- Фиг.1 показан фрагмент рабочего колеса турбины в собранном виде;

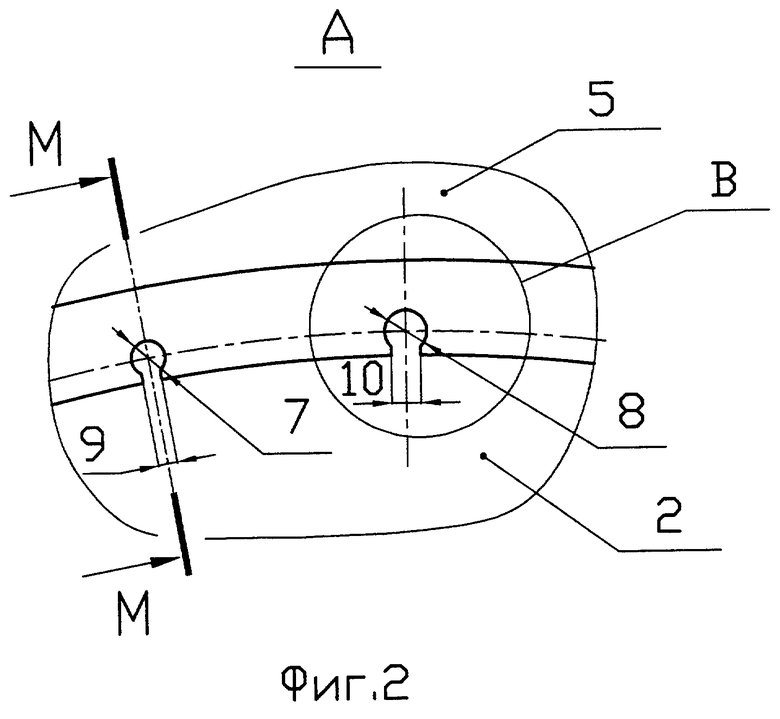

- Фиг.2 дан вид А на детали колеса с указанием элементов, используемых для установки фиксатора и штифтов, удерживающих уплотнительное и стопорное кольца от перемещения в окружном направлении (разрезное кольцо, фиксатор, плоский замок и штифт не показаны);

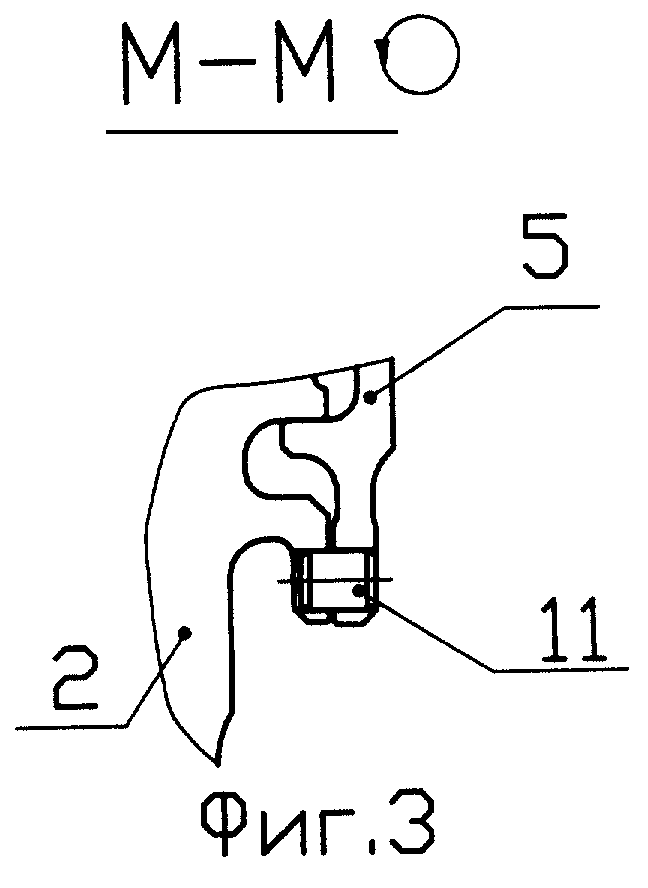

- Фиг.3 дано сечение М-М (см. фиг.2), на котором показана установка одного из штифтов, удерживающего уплотнительное кольцо от перемещения в окружном направлении (разрезное кольцо не показано);

- Фиг.4 показан вид А (см. фиг.1) на разрезное кольцо;

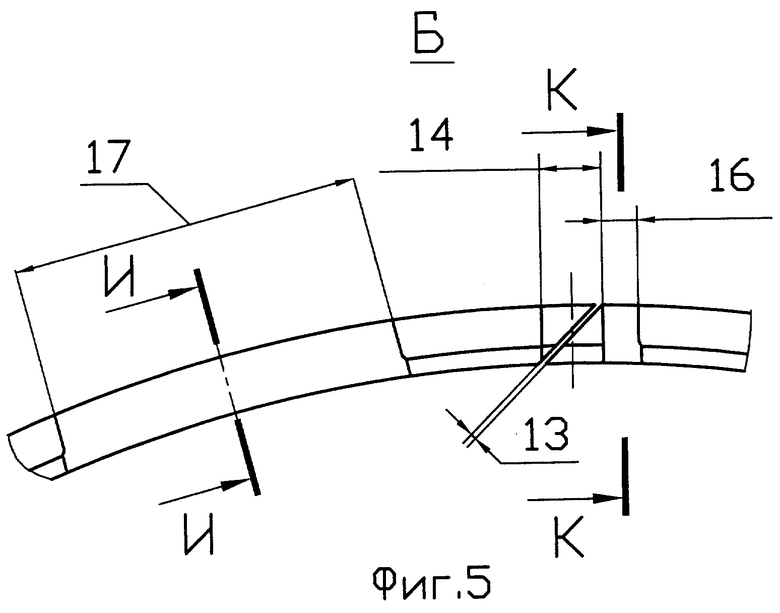

- Фиг.5 представлен вид Б (см. фиг.1) на разрезное кольцо;

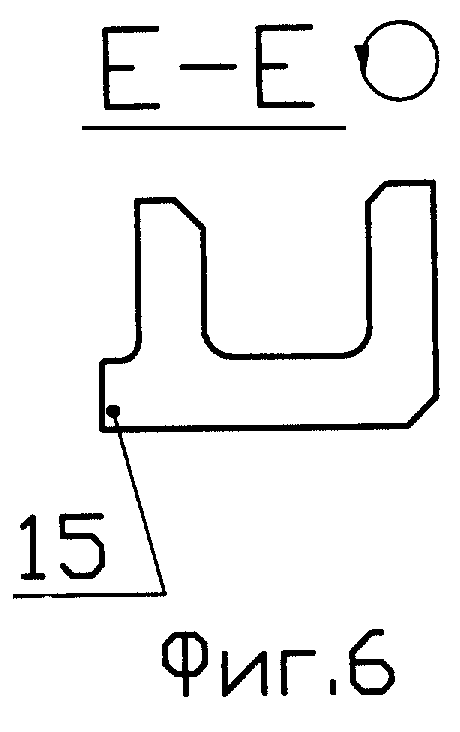

- Фиг.6 дано увеличенное поперечное сечение Е-Е (см. фиг.4) разрезного кольца;

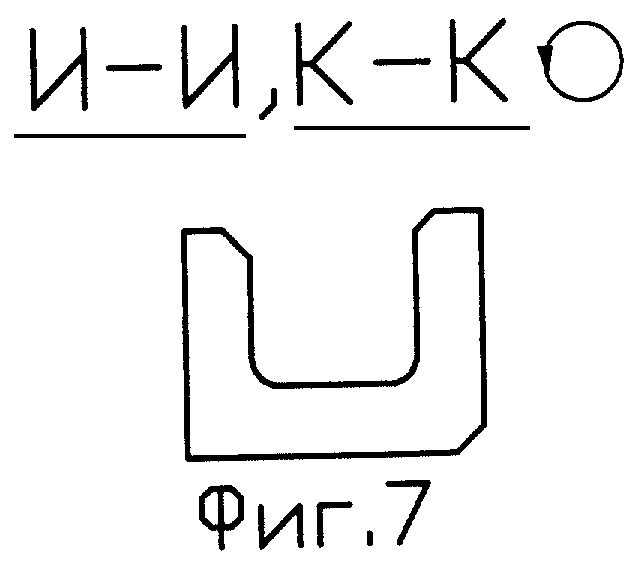

- Фиг.7 даны увеличенные поперечные сечения И-И и К-К (см. фиг.5) разрезного кольца;

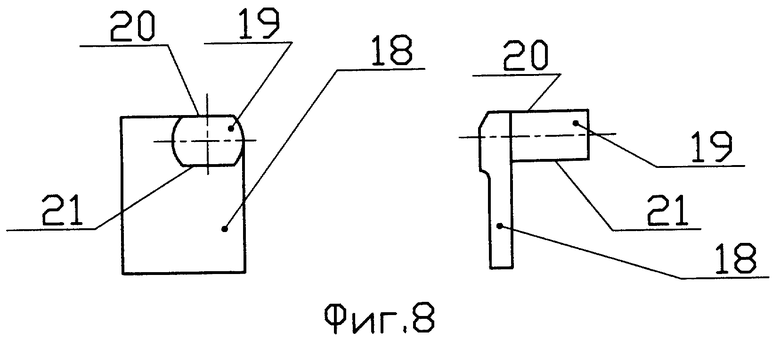

- Фиг.8 показаны две увеличенные проекции фиксатора, предназначенного для удержания концов разрезного стопорного кольца;

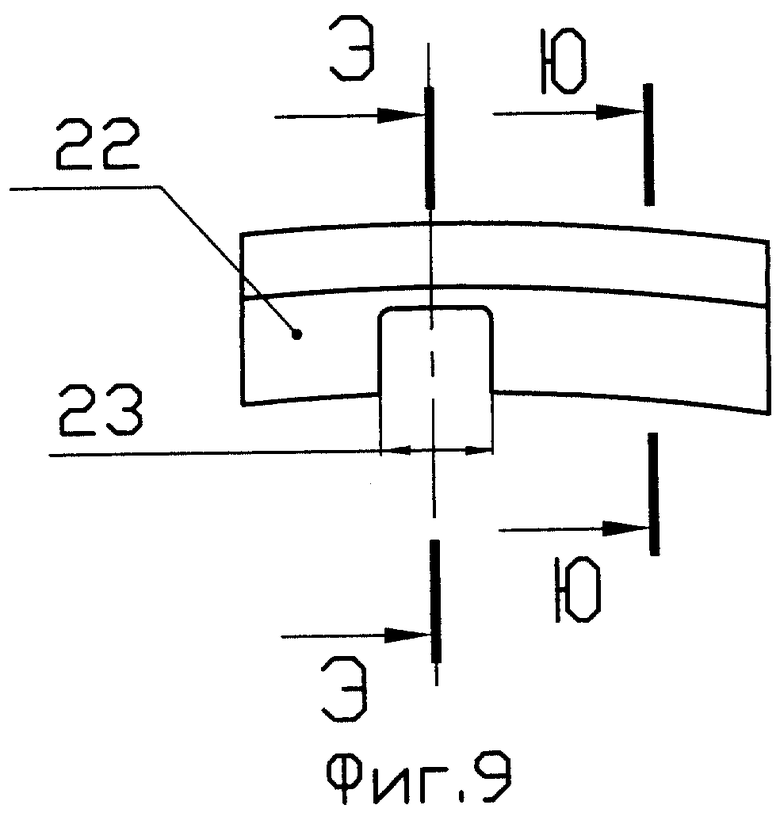

- Фиг.9 показан замок, предназначенный для удержания фиксатора в осевом направлении;

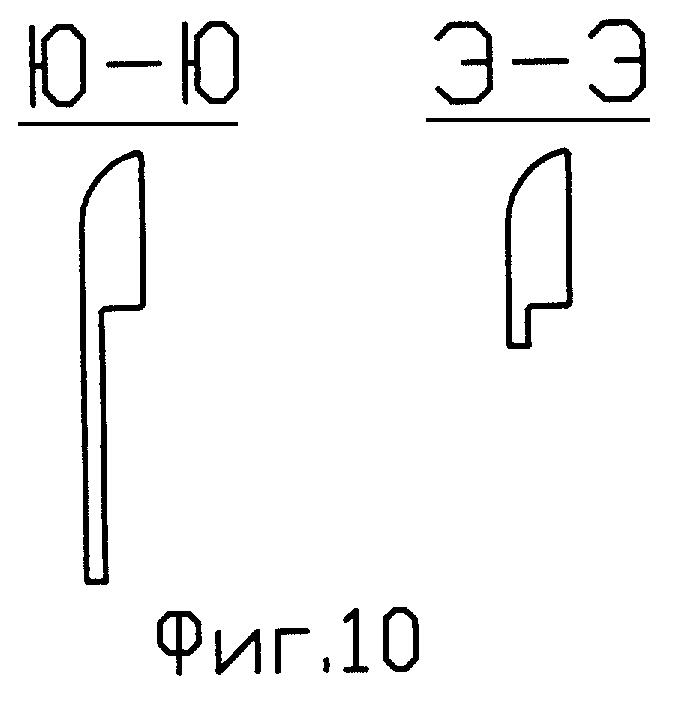

- Фиг.10 даны увеличенные поперечные сечения Ю-Ю и Э-Э (см. фиг.9) замка;

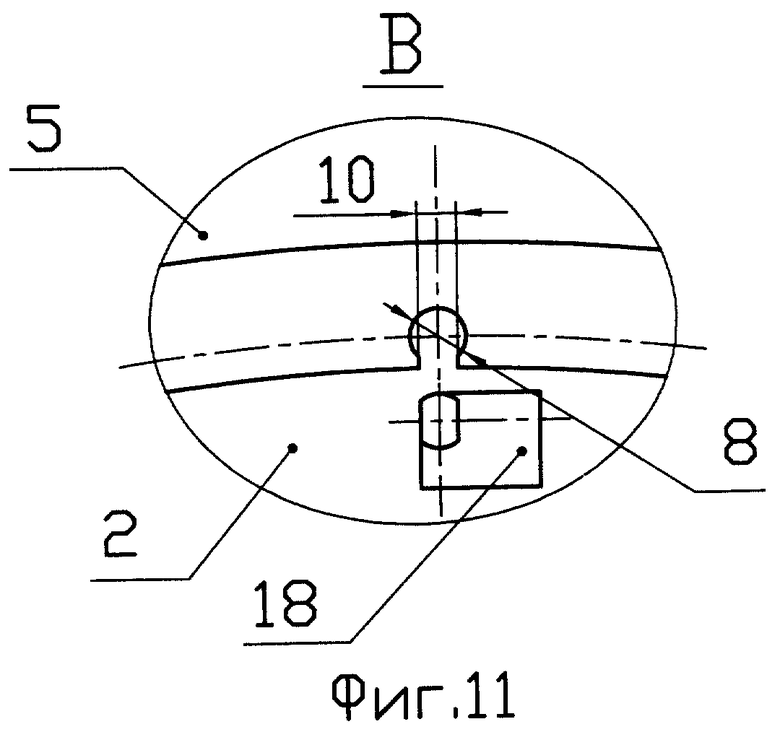

- Фиг.11 дан фрагмент В (см. фиг.2), на котором показано положение фиксатора перед постановкой его в рабочее колесо турбины;

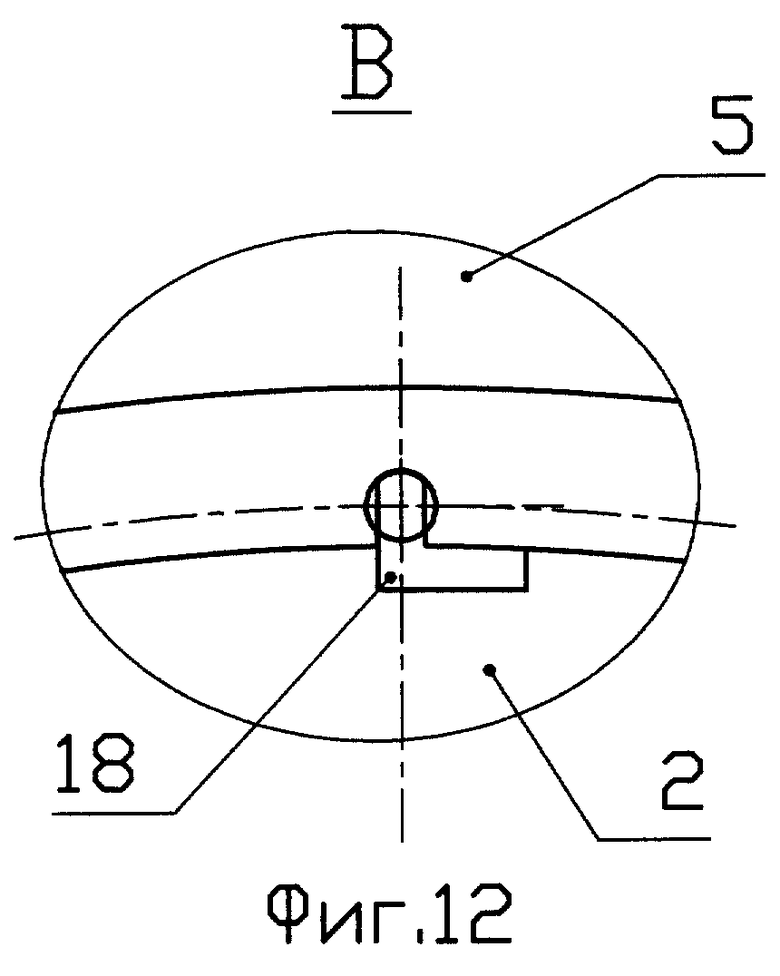

- Фиг.12 дан фрагмент В (см. фиг.2), где показан фиксатор, стержень которого установлен в совмещенных отверстиях диска турбины и кольца уплотнительного;

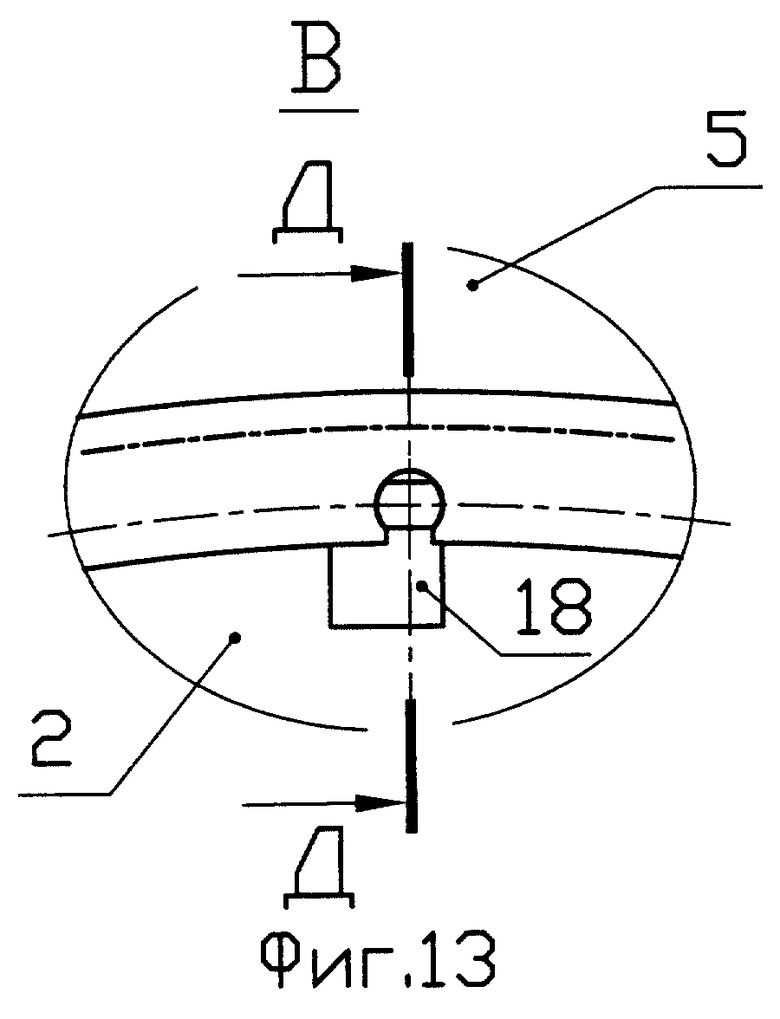

- Фиг.13 дан фрагмент В (см. фиг.2) на котором показан следующий этап установки фиксатора - фиксатор повернут на 90 градусов относительно оси стержня;

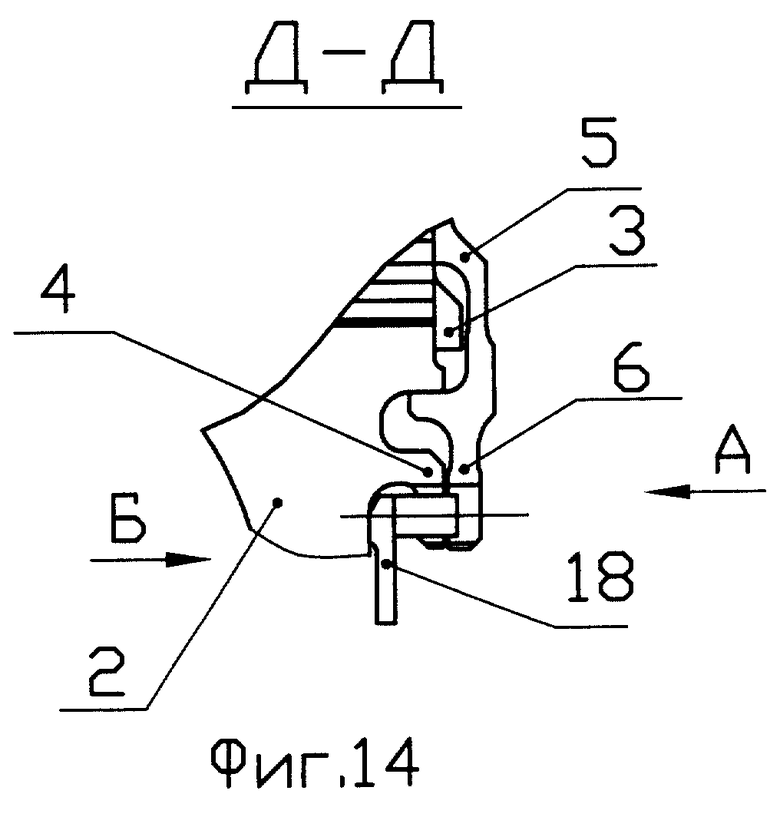

- Фиг.14 дано продольное сечение Д-Д (см. фиг.13), на котором показано положение фиксатора перед постановкой разрезного кольца;

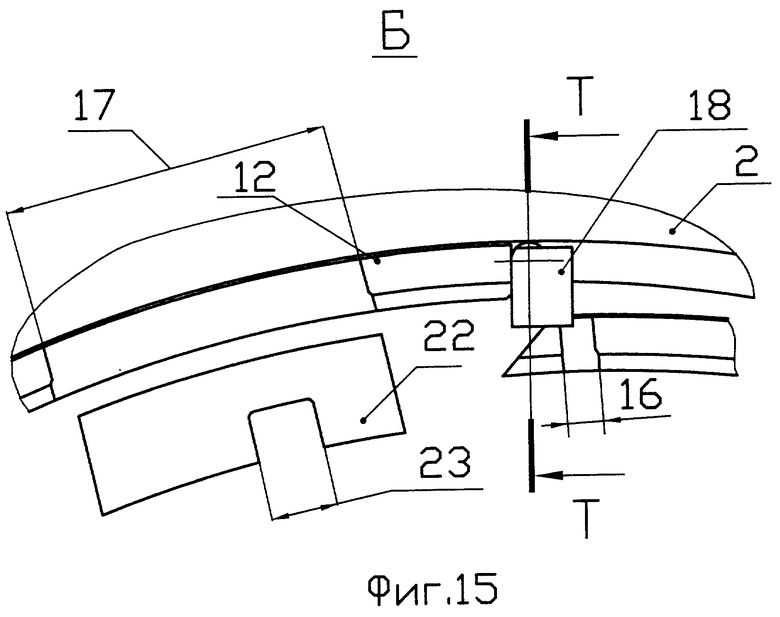

- Фиг.15 дан вид Б (см. фиг.14), на котором показана установка разрезного кольца и положение замка перед постановкой его в паз разрезного кольца;

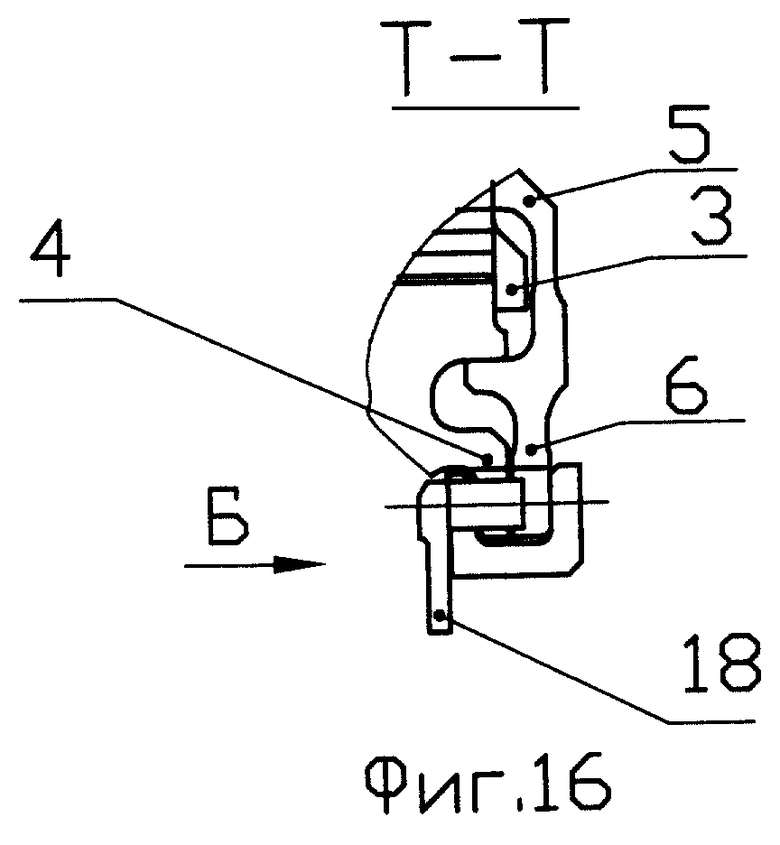

- Фиг.16 дано продольное сечение Т-Т (см. фиг.15), на котором показано расположение фиксатора при установке разрезного кольца;

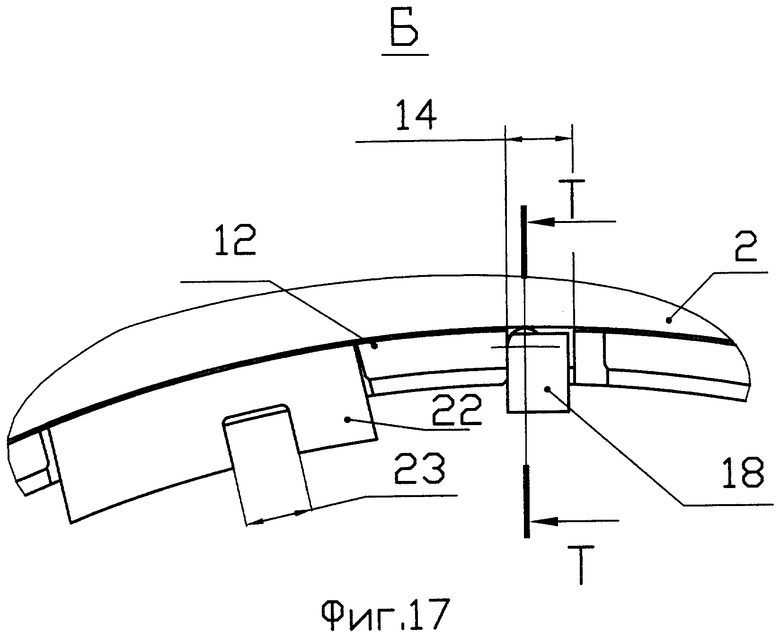

- Фиг.17 представлен вид Б (см. фиг.16), на котором показана установка замка в паз разрезного кольца;

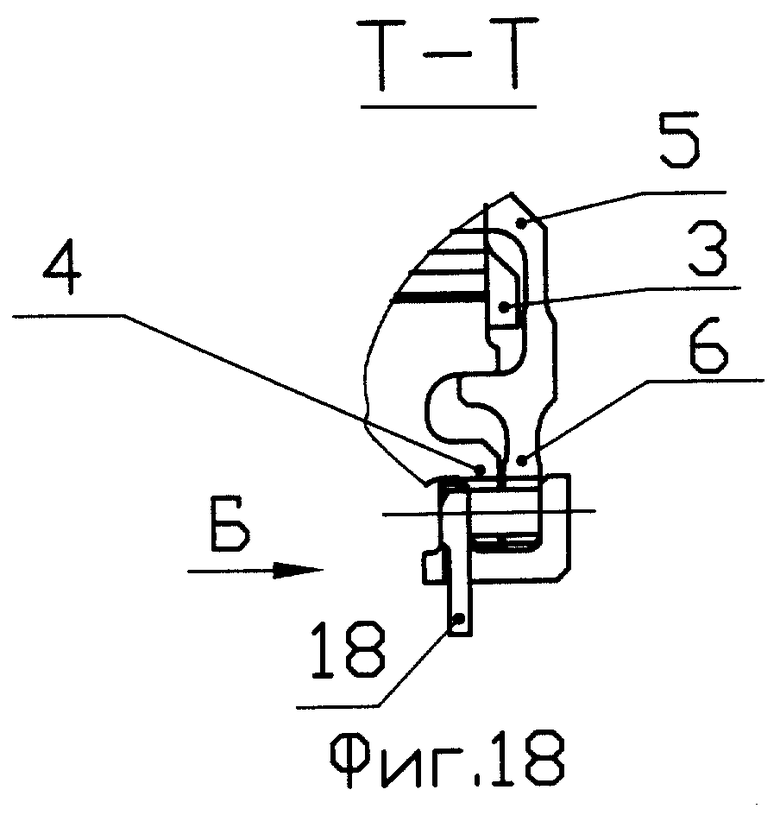

- Фиг.18 дано продольное сечение Т-Т (см. фиг.17), на котором показан окончательно установленный фиксатор;

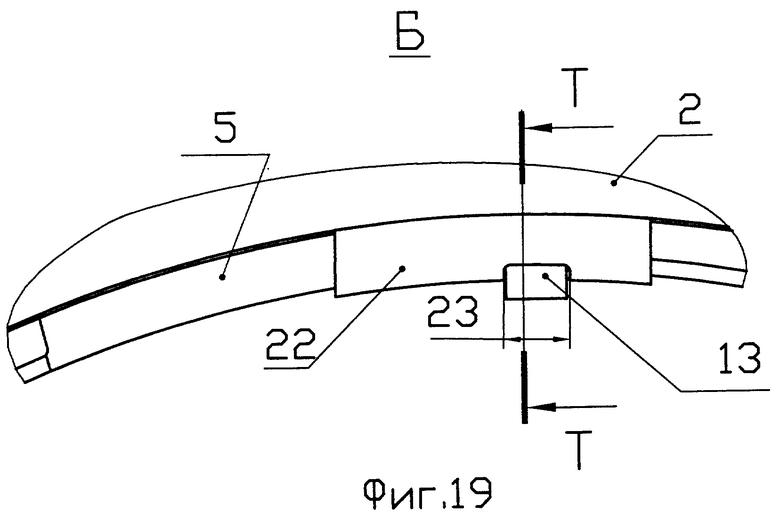

- Фиг.19 дан вид Б (см. фиг.18), на котором показан окончательно установленный замок;

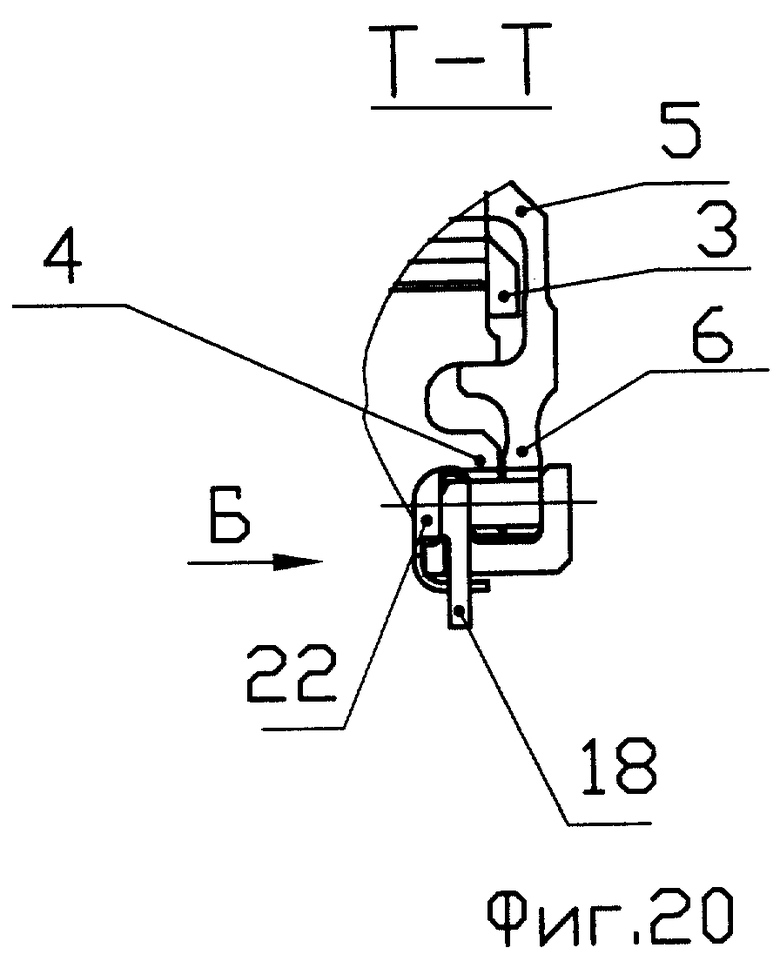

- Фиг.20 дано продольное сечение Т-Т (см. фиг.19) окончательно собранного рабочего колеса турбины.

Рабочее колесо (см. фиг.1) турбомашины содержит рабочие лопатки 1, установленные в пазах, например елочных, диска 2. На замковой части рабочих лопаток 1 имеются выступы 3, прилегающие к задней поверхности обода диска 2 и фиксирующие тем самым рабочие лопатки 1 в направлении стрелки А. На диске 2 имеется бурт 4, направленный радиально к оси диска. На диске 2 с упором также в лопатки 1 установлено уплотнительное кольцо 5, имеющее бурт 6, также направленный радиально к оси кольца 5 и диска 2.

Совместно в бурте 6 уплотнительного кольца 5 и в бурте 4 диска 2 (см. фиг.1, 2) выполнены несколько отверстий 7 и одно отверстие 8. При установке уплотнительного кольца 5 на диск 2 они соответственно совмещаются. Отверстия 7 и 8 имеют открытые в направлении продольной оси колеса прорези 9 и 10 соответственно (см. фиг.2). В отверстия 7 установлены штифты 11, которые фиксируют уплотнительное кольцо 5 от проворота (фиг.3).

Разрезное кольцо 12 U-образного сечения установлено так, что охватывает своими вертикальными, направленными от общей продольной оси, стенками бурты 4 диска 2 и 6 уплотнительного кольца 5. Тем самым кольцо 12 фиксирует уплотнительное кольцо 5 и рабочие лопатки 1 вдоль оси (см. фиг.1) в направлении стрелки Б.

На одной стенке кольца 12 (см. фиг.4, 5, 6, 7) со стороны по стрелке А имеется узкий косой рез 13, с пересечением радиальной оси кольца 12 (см. фиг.4). На другой стенке U-образного кольца 12 напротив косого реза, вид по стрелке Б, расположен широкий прямой паз 14 (см. фиг.5) со сторонами, параллельными проходящей между ними радиальной оси кольца 12. Кольцо 12 установлено так, что прямой паз 14 направлен в сторону диска 2 и за его буртом 4, а косой рез 13 - диагонально в пределах проекции прямого паза 14 и наружу поверх бурта 6 кольца 5, то есть со стороны стрелки А (см. фиг.1).

Кольцо 12 (также по стрелке Б) имеет (см. фиг.6) кольцевой осевой выступ 15, который срезан на участке 16 за пределами паза 14 в стенке разрезного кольца U-образного сечения. Также кольцевой выступ 15 срезан и на участке 17 с образованием проема под постановку плоского замка (см.фиг.5 и 7).

Фиксатор 18 (см. фиг.8) выполнен в виде прямоугольной пластины. На одной поверхности пластины и в одном из ее углов заодно и перпендикулярно к ней выполнен стержень 19 круглого сечения. Стержень 19 имеет лыски 20, 21, параллельные между собой и одной из сторон пластины 18, под прорези 10 отверстия 8 (см. фиг.2).

Стержень 19 фиксатора установлен в отверстии 8, параллельном продольной оси колеса и выполненном одновременно и соосно как в бурте 4, так и в уплотнительном кольце 6 (см. фиг.1, 17). Прямоугольная пластина 18 установлена в пазу 14 одной из стенок U-образного стопорного кольца 12.

Этим U-образное стопорное кольцо 12 зафиксировано от проворота, а также от перемещения его концов в радиальном направлении к оси.

Для удержания фиксатора в осевом направлении в зазоре между диском 2 и противоположной от стержня 19 стороной пластины 18 фиксатора (см. фиг.1) установлен плоский замок 22 (см. фиг.9, 10).

Замок 22 (см. фиг.19, 20) имеет вырез 23, который открыт радиально к продольной оси, а по обе его стороны имеются деформируемые части, направленные также радиально к продольной оси колеса.

Вырез 23 замка 22 охватывает прямоугольную пластину 18 фиксатора, а деформируемые части замка по обе стороны выреза 23, а значит и пластины 18, отогнуты в осевом направлении и размещены под внутренним диаметром U-образного стопорного кольца (см. фиг.19, 20). При этом часть пластины 18 фиксатора выступает за вырез 23 замка 22 радиально к продольной оси колеса и размещена между указанной осью и отогнутыми частями замка 22.

В радиальном направлении замок 22 удерживается с одной стороны диском 2, с другой стороны осевым выступом 15 U-образного стопорного кольца 12, размещенным вдоль продольной оси (см. фиг.6) на наружной поверхности одной стенки разрезного кольца 12.

Таким образом, вся конструкция удерживается от перемещений в окружном, радиальном и осевом направлении.

Сборка колеса турбины начинается с установки рабочих лопаток 1 в пазы диска 2 (см. фиг.1) до упора выступами 3 в боковую поверхность обода диска 2. Затем ставится уплотнительное кольцо 5, при этом отверстия 7 и 8 на буртах 4 диска 2 и 6 кольца 5 совмещаются (см. фиг.2). В отверстия 7 вводятся штифты 11 (см. фиг.3). Далее в отверстие 8 устанавливается стержень 19 пластины 18 фиксатора, который благодаря лыскам 20, 21 на стежне 19 свободно проходит через прорезь 10 отверстия 8 (см. фиг.11, 12).

Затем стержень 19 заодно с пластиной 18 фиксатора поворачивают на 90°, как это показано на фиг.13. Стержень 19 вместе с пластиной 18 фиксатора смещают в направлении стрелки А до упора в полотно диска 2 (см фиг 14).

Установка стопорного кольца 12 показана по этапам на фиг.15, 16, 17, 18.

Следует отметить, что отсутствие части кольцевого осевого выступа 15 на участке 16 (см. фиг.5, 6, 7) U-образного стопорного кольца 12 позволяет установить его не задевая пластину 18 фиксатора, прижатую к полотну диска 2 (см. фиг.14).

Затем пластина 18 фиксатора со стержнем 19 смещается технологическим приспособлением в направлении стрелки Б до упора в бурт 4 диска 2. При этом прямоугольную пластину 18 фиксатора размещают в прямом пазу 14 разрезного стопорного кольца 12 (см. фиг.17, 18).

Затем в районе участка 17, на котором срезана часть кольцевого выступа 15, вводят плоский замок 22 (см. фиг.15, 17), который, перемещая в окружном направлении, устанавливают проемом 23 на пластину 18 фиксатора, после чего отгибают его деформируемую часть по обе стороны пластины 18 фиксатора на внутренний диаметр кольца 12, фиксируя тем самым замок 22 в окружном направлении (см. фиг.19, 20).

Полноразмерный экспериментальный образец рабочего колеса заявляемой конструкции прошел испытания на газотурбинном двигателе. Конструкция в производстве ее деталей технологична, а при сборке - разборке не вызывает каких-либо трудностей.

Температура в ободной части колеса составляла 600 градусов Цельсия. Максимальные напряжения, отмеченные в уплотнительном кольце в радиусе перехода центрирующего бурта к вертикальной стенке и составляли 60 кг/мм2.

При этом отмечена высокая надежность заявляемого устройства в работе на всех штатных и форсированных режимах двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2005 |

|

RU2296864C1 |

| Рабочее колесо турбомашины | 1980 |

|

SU937786A1 |

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ, СНАБЖЕННОЕ УСТРОЙСТВОМ АКСИАЛЬНОЙ ФИКСАЦИИ, СТОПОРЯЩИМ ЛОПАТКИ ОТНОСИТЕЛЬНО ДИСКА | 2009 |

|

RU2507400C2 |

| Рабочее колесо турбомашины | 1980 |

|

SU960468A1 |

| УСТРОЙСТВО ПОДВОДА ОХЛАЖДАЮЩЕГО ВОЗДУХА К РАБОЧИМ ЛОПАТКАМ КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2289029C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С КОМПЕНСАЦИЕЙ ЦЕНТРОБЕЖНЫХ НАГРУЗОК | 2014 |

|

RU2570088C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ, ТУРБИНА, КОМПРЕССОР И ТУРБОМАШИНА, СОДЕРЖАЩИЕ ТАКУЮ СТУПЕНЬ | 2008 |

|

RU2490477C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1982 |

|

RU1077380C |

| Рабочее колесо турбомашины | 1980 |

|

SU1090927A1 |

Рабочее колесо осевой турбомашины содержит лопатки, расположенные в диске колеса с упором в уплотнительное кольцо. Уплотнительное кольцо совместно с направленным к продольной оси кольцевым буртом диска размещено между стенками U-образного стопорного разрезного кольца. Сквозной разрез стопорного разрезного кольца выполнен в виде паза с параллельными радиальной оси стенками, где размещен закрепленный плоским замком фиксатор. Паз под фиксатор выполнен в стенке U-образного стопорного кольца, размещенной между буртом диска и диском, и сообщен с дополнительным диагональным резом, выполненным в другой стенке напротив упомянутого паза и в прямой проекции последнего. Фиксатор выполнен в виде введенной в паз пластины, одна поверхность которой взаимосвязана с введенным между U-образным стопорным кольцом и диском замком. Изобретение обеспечит надежную фиксацию лопаток в колесе турбомашины малых размеров, работающем в условиях высоких температурных и центробежных нагрузок. 5 з.п. ф-лы, 20 ил.

| US 4141930 A, 23.10.1979 | |||

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1982 |

|

RU1077380C |

| SU 1592520 A1, 15.09.1990 | |||

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ПРИТОЧНОГО ВОЗДУХА | 2005 |

|

RU2290570C1 |

| СТИРАЛЬНАЯ МАШИНА | 2015 |

|

RU2639063C1 |

| Способ освобождения емкости для газового огнетушащего вещества газового устройства для тушения пожара | 2021 |

|

RU2812906C2 |

| US 5257909 A1, 02.11.1993. | |||

Авторы

Даты

2004-12-10—Публикация

2002-12-30—Подача