Изобретение относится к способу обработки табака, в частности табака Берли, путем проведения соусирования и последующей термической обработки.

Применение так называемого соусирования представляет собой обычный рабочий этап в первичной обработке листового табака перед резкой. Целью обработки соусированием является улучшение перерабатываемости, а также вкусовых свойств табачного сырья. Обычными составными частями соусирования являются увлажнитель, например гликоль или глицерин, сахар, а также твердые натуральные вещества, как, например, какао или лакрица. Высокая вязкость и содержание твердых веществ в соусе затрудняют достижение желаемой равномерной пропитки табачного сырья компонентами соусирования. Чтобы улучшить проникновение соуса в клеточную структуру табака, подача нагретого соуса происходит вместе с увлажнением водой и паром в агрегатах, называемых барабанами соусирования. Стандартная технология применения соусирования описана в Voges, "Tobacco Encyclopedia", Mainzer Verlagsanstalt и Drukkerei Willi und Rothe GmbH & Co KG, Майнц, 1984; с.65 (ключевое слово "Casing"), с.411 (глава "Tobacco Flavours and Casings "), с.416 и 417 (глава "The production of Cut Tobacco" (производство резаного табака), раздел "Special Treatment for Burley" (специальная обработка Берли) и "Casing" (соусирование).

Табаки Берли отличаются, как правило, относительно высоким содержанием соединений азота при одновременно низком содержании сахара. Из-за этого часто приемлемый для курения вкус можно достичь только при применении содержащего сахар соусирования в комбинации с последующей термической обработкой. При термической обработке помимо удаления летучих соединений азота из содержащих сахар и азот компонентов могут возникнуть продукты реакции, как, например, пиразин, которые способствуют улучшению сенсорных качеств. Как правило, для термической обработки подвергшегося соусированию табака Берли применяют так называемые ленточные сушилки с несколькими зонами сушки и охлаждения, в которых табак сушится от начальной влажности около 30% до примерно 5%-ной влажности. Для дальнейшей переработки, в частности для резки, табак должен затем снова увлажняться до влажности примерно от 16 до 22%.

Эта обычная технология имеет многие недостатки. Во-первых, проникновение соусирования в листовой материал при применении барабана соусирования не является оптимальным из-за малой интенсивности воздействия пара. Далее для сильного осушения потребляется много энергии. Кроме того, ленточные сушилки требуют много площади и приводят к обусловленному конструкцией неоднородному распределению влаги. Еще один недостаток состоит в высокой хрупкости табачного сырья при влажности ниже 10%, что ведет к потерям из-за образования табачной мелочи и табачной пыли.

Поэтому описано несколько способов, которые преодолевают один или несколько недостатков обычных методов обработки.

Патент США US 5755238 описывает метод быстрой сушки, охлаждения и повторного увлажнения с помощью сушильного агрегата, разделенного на насколько зон обработки, а обратное увлажнение происходит в отдельном паровом туннеле. Влажность табачного сырья перед сушкой составляет около 30%, перед паровым туннелем около 5% и после повторной сушки около 15%. Температура горячего воздуха осушителя составляет примерно от 105 до 115°C, а общее время прохождения около 60 секунд. Применением нескольких зон сушки с кипящим слоем может быть достигнута улучшенная однородность влажности.

В патенте США US 4004594 раскрыт метод кондиционирования табака, в частности табака Берли, который предусматривает импрегнирование частиц табака соусом, термическую обработку для удаления азота или соединений азота и установления желаемого содержания влаги. Установка для обработки состоит из блока дозировки, барабана соусирования, блока предварительного кондиционирования для обработки паром и агрегатов для нагревания, охлаждения и повторного увлажнения табака. Влажность табака составляет после блока дозировки от 14 до 20%, предпочтительно 18%, после барабана соусирования от 30 до 42%, предпочтительно 32%, после предкондиционирования около 35%, после нагрева – от 4 до 7% и после повторного увлажнения примерно от 18 до 22%. В блоке предкондиционирования происходит обработка насыщенным паром при давлении от 2,5 до 3,5 бар, приводящая к температуре табака примерно 70°C для обеспечения улучшенного проникновения соуса в табачные листы.

Патент США US 3402479 описывает туннельную аппаратуру для транспортировки и обработки табака с высоким содержанием азота, содержащую зоны для предварительной сушки, нагревания табака без потери влаги путем введения соответствующей кондиционированной среды и для охлаждения продукта обработки. Влажность табачного сырья на входе составляет от 40 до 50%, температура среды после предварительной сушки около 100°C, а влажность на выходе – от 16 до 18%. Применение этого аппаратурно-избыточного способа вместе с экстремально высокой влажностью на входе позволяет избежать пересушивания табачного сырья и, тем самым, связанного c этим повышения хрупкости.

Задачей изобретения является разработка способа обработки табака, в частности табака Берли, путем применения соусирования и последующей термической обработки, который не имеет недостатков описанных способов. В частности, должны сократиться число необходимых стадий процесса и уменьшиться затраты энергии, а также достигнуто однородное качество продукта.

Эта задача решается благодаря способу обработки табака с признаками п.1 формулы изобретения. Предпочтительные формы исполнения изобретения явствуют из зависимых пунктов формулы изобретения.

В способе согласно изобретению табак, напитанный соусом и имеющий влажность от 15 до 25%, в виде, как правило, листового табака, подвергают интенсивной обработке паром. Непосредственно после обработки паром температура табака лежит в интервале от 80 до 115°C, а влажность табака составляет от 15 до 25%. Промежуточная стадия, которая ведет к сильной осушке табака, в способе согласно изобретению отсутствует.

Обработка паром проводится предпочтительно таким образом, чтобы табак в промежутке времени от 0,1 до 10 минут находился в как можно более интенсивном контакте с обрабатывающей средой.

Соотношение массовой пропускной способности пара к табаку (соответственно в кг/ч) устанавливается предпочтительно в диапазоне от 0,1 до 0,5.

Предпочтительно обработка проводится в так называемом паровом туннеле. Такие агрегаты поставляются, например, фирмами  GmbH, Bockhorn или HAUNI Maschinenbau AG, Гамбург. При применении парового туннеля предпочтительно используется насыщенный пар при давлении (перед подачей в паровой туннель) от 2 до 12 бар, особенно предпочтительно от 4 до 10 бар.

GmbH, Bockhorn или HAUNI Maschinenbau AG, Гамбург. При применении парового туннеля предпочтительно используется насыщенный пар при давлении (перед подачей в паровой туннель) от 2 до 12 бар, особенно предпочтительно от 4 до 10 бар.

Неожиданно оказалось, что при технологии согласно изобретению наряду с улучшенным проникновением соуса при предпочтительном применении парового туннеля в одной стадии процесса могут также быть достигнуты эффекты, желаемые при термической обработке, то есть удаление летучих соединений азота и реакция сахаров и азотных компонентов.

При способе согласно изобретению влажность табака в зависимости от выбора параметров процесса, таких как давление пара и продолжительность пребывания (время воздействия пара) изменяется во время обработки паром лишь на несколько долей процента. Выбором подходящей входной влажности можно напрямую достичь влажности, необходимой для резки.

Из-за незначительного градиента влажности в процессе табак, обработанный по способу согласно изобретению, имеет заметно более однородное распределение влажности, чем тот, который обработан по обычному способу с ленточной сушилкой.

Согласно уровню техники табак, обработанный согласно изобретению, после обработки паром и охлаждения покрывается среднелетучими ароматическими веществами в форме так называемого поверхностного покрытия, которое предпочтительно является спиртосодержащим.

Затем табак, один или в смеси с другими сортами табака, без дальнейших стадий увлажнения или осушения подается на резку.

Другие указания на проведение и результаты способа согласно изобретению должны явствовать из следующих примеров исполнения. В частности, следует признать, что установлено уменьшение содержания аминокислот и аммиака, соответствующие обычному способу, что может рассматриваться как отличие для желательных результатов термической обработки. Это подтверждается результатами сенсорики курения.

Далее из примеров исполнения следует, что при изменении времени воздействия пара или также соответствующего повышения температуры обработки или давления пара результаты последующей обработки могут изменяться без существенного влияния на выходную влажность (т.е. влажность табака после обработки паром). В частности, таким образом, может проводиться адаптация к содержанию азота в табачном сырье, чтобы, например, у табаков с низким содержанием азота удалять меньшие количества соединений азота чем у табаков с высоким содержанием азота, что опять же может привести к улучшенным сенсорным результатам.

Преимущество способа согласно изобретению по сравнению с известными процессами заключается в экономичном осуществлении благодаря уменьшению расходов на аппаратуру и затрат энергии. Так как пересушки не происходит, потери табака будут минимальны. По сравнению с обычным способом достигается улучшенная однородность влажности конечного продукта. Это, вместе с хорошей проницаемостью соуса, ведет к заметному снижению пятнообразований на бумаге сигарет, изготовленных из табака, обработанного согласно изобретению.

Пример 1 (традиционный способ)

Базовым материалом для исследования служили высококачественный корейский Берли с содержанием никотина 3,1% и недорогой итальянский Берли, так называемый фильер с содержанием никотина 1,5%, в расчете на сухое вещество. Оба исследуемых табака покрывались равным по количеству и качеству частично инвертированным водным раствором сахарозы и термически обрабатывались по двум методам (пример 1, пример 2) в соответствующих опытных установках. Общее содержание сахара перед термической обработкой составляло 10%.

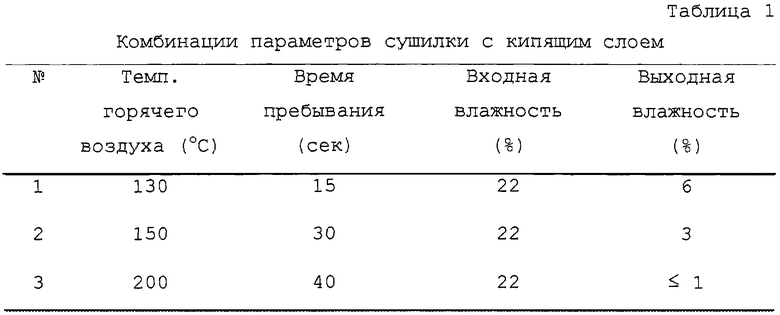

Так называемая сушилка с кипящим слоем (пример 1) представляет собой применение обычного способа и основывается на принципе качающегося конвейера с высверленными в металлическом дне отверстиями, над которым через обрабатываемое сырье течет горячий воздух. Входная влажность (влажность на вводе) листового табака составляла всегда 22%.

Для определения влажности табака проводилась, как и во всех следующих примерах, сушка проб табака в открытых алюминиевых банках с помощью откалиброванного сушильного шкафа с циркуляцией воздуха при температуре 80°C в течение 3 часов.

Таблица 1 показывает примененные температуры горячего воздуха, соответствующие времена пребывания и выходные влажности (т.е. влажности табака после обработки в сушилке с кипящим слоем) листового табака.

Пример 2 (способ согласно изобретению)

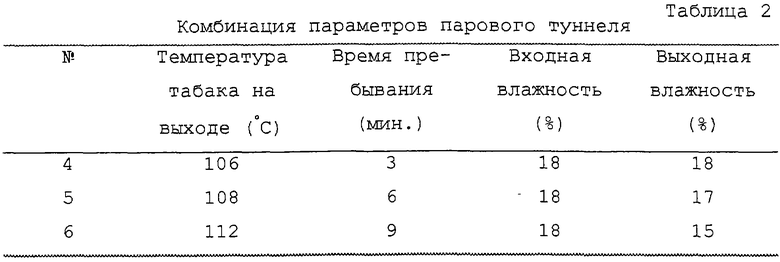

Использовались, как и в примере 1, те же два базисных табака, покрытые частично инвертированной сахарозой. Входная влажность составляла в этом случае всегда 18%.

Агрегатом для обработки служил обычный паровой туннель с качающимся конвейером, у которого выходящий из отверстий в металлическом дне горячий пар (насыщенный пар) вступал во взаимодействие с листовым табаком; как правило, в паровом туннеле давление равно атмосферному (открытая система). Давление пара перед подачей в паровой туннель составляло всегда около 7 бар, а массовое отношение табака к пару 0,2. В таблице 2 показаны примененные комбинации параметров. Температура табака на выходе и выходная влажность являются температурой и, соответственно, влажностью табака непосредственно после обработки паром.

Оказывается, что табак в паровом туннеле довольно быстро достигает стационарного состояния, при котором температура и влажность табака лишь слабо менялись с длительностью обработки паром.

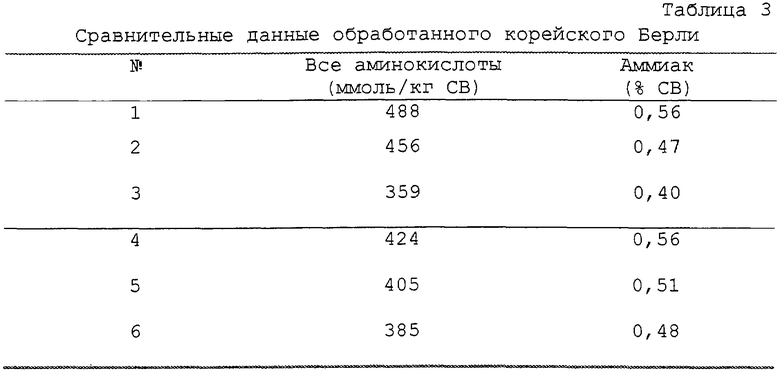

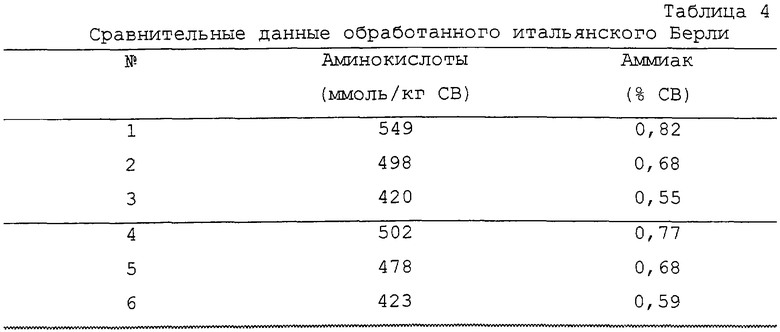

Сравнение

В таблицах 3 и 4 сравниваются результаты, полученные для каждого из двух исследованных базисных табаков при описанных в таблицах 1 и 2 комбинациях параметров 1–3 и, соответственно, 4-6. Было исследовано общее содержание аминокислот и аммиака, рассчитанное соответственно на сухое вещество (СВ).

Сравнение общего содержания аминокислот и аммиака показывает равноценность способа согласно изобретению и обычного процесса.

Помимо аналитического исследования обработанные табаки Берли нарезались для приготовления сигарет и сравнивались попарно друг с другом экспертной комиссией. В обоих случаях сравнение способа согласно изобретению и обычного способа не дало какой-либо существенной разницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНДИЦИОНИРОВАНИЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2267971C2 |

| Способ получения курительной композиции для кальяна | 2019 |

|

RU2721353C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕЛЕНОГО ЛИСТОВОГО ТАБАКА В РЕЗАНЫЙ ТАБАК | 2020 |

|

RU2820392C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УСКОРЕННОЙ ПОВТОРНОЙ СУШКИ ТАБАКА | 1997 |

|

RU2154970C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБАКА ДЛЯ КАЛЬЯНА НА ОСНОВЕ НАТУРАЛЬНЫХ ПИЩЕВЫХ КОМПОНЕНТОВ | 2019 |

|

RU2703566C1 |

| ОБРАБОТКА ТАБАКА | 2000 |

|

RU2242149C2 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| СПОСОБ ОБРАБОТКИ ТАБАЧНОГО СЫРЬЯ | 2006 |

|

RU2336000C2 |

| Способ получения курительной композиции без алкалоидов табака | 2020 |

|

RU2736290C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТАБАЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2350233C1 |

При способе обработки табака, в частности табака Берли, табак, предпочтительно в виде листового табака, подвергается соусированию, которое предпочтительно содержит сахар. Затем следует термическая обработка подвергшегося соусированию табака насыщенным паром, причем перед обработкой паром влажность табака лежит в интервале от 15 до 25% и причем после обработки паром влажность табака лежит в интервале от 15 до 25%, а температура табака - в интервале от 80 до 115°C. Технический результат - однородное качество продукта при сокращении числа стадий процесса и уменьшении затрат энергии. 6 з.п. ф-лы, 4 табл.

| US 4004594 A, 25.01.1977.US 3402479 A, 24.09.1968.US 5755238 A, 26.05.1998.RU 2120217 C1, 20.10.1998. |

Авторы

Даты

2004-12-20—Публикация

2001-06-15—Подача