Изобретение относится к расщеплению табачного материала на волокна, в частности оно относится к приготовлению измельченного табачного материала путем расщепления на волокна и, в частности, согласно изобретению жилки табачного материала разбивают на волокна так, что изготовляют продукт с исключительно высокими свойствами, который в конечном итоге может быть использован для производства курительных изделий.

При подготовке табака, то есть в процессах обработки, предшествующих собственно производству и упаковке сигарет, важнейшее табачное сырье, а именно табачные листья (Lamina) и средние табачные жилки (Stems), подвергают целому ряду технологических операций, прежде чем оно может быть использовано для производства курительных изделий. При этом курительными изделиями могут быть, например, сигареты, тонкие сигары, продукты рулонной и трубчатой структуры (Rolls- und Sticks-produkte), а также мелко измельченный табак или трубочный табак. Во всех этих курительных изделиях могут также применяться, по меньшей мере частично, табачные жилки.

Указанные табачные жилки могут представлять собой целые табачные жилки, которые в дальнейшем также называются необработанными жилками, или не полностью измельченные жилки, которые в дальнейшем называются также отсевки. Отсевки - это грубо измельченные частицы жилок, которые, как правило, были отсортированы в процессе просеивания уже измельченного табака, так как по причине своего размера и формы они нежелательны для курительных изделий и ухудшили бы качество курительных изделий. Отсевки подразделяют также на отбракованные в процессе производства/упаковки сигарет (ПУС) и при подготовке табака (ПТ). Обычно отсевки перерабатывают или удаляют как отходы производства.

Обычные способы измельчения жилок, как, например, резка или крошение, сопряжены с высокими требованиями к процессу подготовки табака. Жилковый материал для этих процессов должен быть равномерно увлажнен до относительно высокой степени влажности от 30 до 50% до самой сердцевины, с тем чтобы обеспечить оптимальный результат измельчения, исключающий слишком высокие потери материала за счет табачной пыли. Также следующие затем процессы экспандирования для повышения степени наполнения часто требуют максимально высокой входной влажности. Так как жилковый материал ввиду своей грубой фактуры (древесный и с толщиной материала от 1 до примерно 15 мм) с большим трудом поддается равномерному кондиционированию (нагрев, охлаждение, сушка и увлажнение), то большая часть процессов кондиционирования связана с очень продолжительными периодами выдерживания. Особенно это касается увлажнения, которое даже делает необходимым промежуточное вылеживание увлажненного материала по большей части от 2 до 6 часов, с тем чтобы обеспечить проникновение влаги внутрь материала. Применяют даже двухступенчатые процессы увлажнения. Необходимость высокой степени увлажнения для описанного обычного стандартного способа связана с другим большим недостатком, а именно с необходимостью сушки измельченного табачного материала, причем такие процессы сушки сопряжены с высокими энергозатратами и издержками на оборудование.

Способ крошения жилок, наряду с необходимостью очень высокой степени влажности, например порядка 40-45%, имеет тот недостаток, что скрошенный материал содержит очень мелкие частицы (Fines), а именно примерно от 15 до 30%, в зависимости от вида процесса, которые должны быть просеяны и либо отсортированы, либо для получения пленки повторно переработаны. Этим недостатком страдают также некоторые другие способы, которые для измельчения жилок используют, например, помол.

Другие процессы переработки жилок перерабатывают жилки в табачную пленку, чтобы затем примешивать ее к смеси табачного листа. При этом жилки измельчают на мельчайшие частицы. Такие способы производства табачной пленки известны, например, из публикаций DE 40 05 656 С2 и DE 43 25 497 А1. Процессы получения табачной пленки работают с такими добавками, как связующие (например, крахмал), увлажнители (например, глицерин) и другими добавками (например, улучшитель вкуса) и в зависимости от процесса производят продукт с наполнением от среднего до плохого и с органолептическими дефектами, сравнимыми с листовым табаком.

Из документа DE 100 65 132 А1 известен способ изготовления агломератов. Здесь предлагается из мельчайших частиц табака, в частности из табачной пыли, производить агломераты, то есть более крупные комплексы частиц, которые в сигаретной машине не выделяются как нежелательные. Мельчайшие частицы табачной пыли смешивают, как в вышеупомянутых способах, со связующими и жидкостью и затем из камеры уплотнения и подогрева экструдируют для получения агломератов, то есть более крупных единиц. При этом также проявляются недостатки, связанные с использованием связующих, о которых уже говорилось выше. Другим недостатком является то, что такой процесс уже в принципе не пригоден для переработки более грубого табачного сырья, так как он рассчитан на изготовление из множества мелких частиц более крупных агломератов. В этом процессе невозможно измельчение табачного материала.

Задача предлагаемого изобретения состоит в том, чтобы обеспечить приготовление измельченного табачного материала, устранив при этом вышеназванные недостатки. В частности, изобретение должно обеспечить приготовление измельченного табачного продукта, который сразу же или после лишь незначительной дополнительной обработки может быть использован как материал для курительных изделий. Кроме того, снижаются продолжительность и сложность обработки.

Эта задача согласно изобретению решается за счет способа по п.1 формулы изобретения, а также за счет устройства по п.18. Далее изобретение касается также курительного изделия по п.32, равно как и применения по п.34 Формулы изобретения, В зависимых пунктах описываются преимущественные варианты осуществления.

Вышеназванное изобретение предлагает среди прочего следующие преимущества: улучшается качество используемых жилковых материалов, так что произведенный продукт имеет лишь незначительные органолептические дефекты по сравнению с листовым табаком и поэтому может использоваться в большем объеме в табачной мешке курительного изделия. Готовый продукт имеет хорошо расщепленную на волокна и измельченную структуру и поэтому визуально почти не выделяется в смесях резаного табака. Реализация способа простая и малозатратная, что снижает инвестиционные и производственные издержки. Ввиду незначительной сложности способа для используемого оборудования требуется очень небольшое рабочее пространство. Расщепление на волокна предлагает продукт, который в сравнении с продуктами, изготовленными на основе табачных жилок иными способами, может привести к снижению соотношения СО/конденсат в сигаретном дыме. Изобретение позволяет осуществлять непрерывную переработку в пределах очень непродолжительного промежутка времени; уменьшены также длительные периоды вылеживания.

Преимущества способа согласно изобретению основываются, в частности, на сочетании экспандирования помещенного под давление и нагретого табачного материала и резки в щели, в результате чего осуществляется в целом очень хорошее расщепление на волокна. Что касается устройства согласно изобретению, то его преимущества основаны, в частности, на том, что за счет взаимно перемещающихся одна относительно другой стенок щели с высоким постоянством и надежностью может приготовляться продукт с оптимально расщепленными волокнами. Изготовленный согласно изобретению продукт, в дополнение к вышеназванным преимуществам, отличается также наполняемостью, лежащей в области листового табака и обеспечивающей высокий выход материала; образуется мало крошки. Периоды вылеживания для материала табачных жилок сильно уменьшаются или становятся излишними.

Способ согласно изобретению может быть представлен в следующих вариантах осуществления.

Исходный табачный материал может представлять собой преимущественно грубый табачный материал, в частности с размером частиц более 2 мм. Это может быть материал табачных жилок или материал отсевки, в частности с жилками размером более 2 мм. При этом следует заметить, что может использоваться такое табачное сырье, как необработанные жилки, отсевки, короткие средние жилки (short stems), или волокна средних жилок (stem fibres), или также мелкие фрагменты табачного листа (scraps), другие небольшие частицы табака или смесь из названных компонентов.

В отличие от производства пленок способ согласно изобретению предлагает возможность переработки используемого табачного сырья в используемый в курительном изделии продукт без добавления структурирующих материалов.

Исходный табачный материал может нагреваться до температуры от 60 до 180°С, в частности от 100 до 140°C, предпочтительно от 110 до 130°С, и подвергается давлению от 10 до 200 бар, в частности от 40 до 150 бар, предпочтительно от 60 до 120 бар, при этом продолжительность пребывания табачного материала в непрерывном процессе может составлять менее 3 минут, в частности менее 2 минут и предпочтительно менее 1 минуты.

Предпочтительно исходный табачный материал механически помещают под давление, в частности механически прижимают в камере к режущей щели. При этом материал может помещаться под давлением посредством транспортного шнека, который прижимает материал к выходной стороне камеры нагреваемого шнекового транспортера, на которой находится режущая щель. Далее материал может предварительно грубо измельчаться или грубо расщепляться на волокна в камере или в шнековом транспортере во время транспортировки к режущей щели.

Режущая щель согласно варианту осуществления закрыта с предварительным напряжением и периодически открывается под давлением табачного материала, при этом материал проходит через щель. С другой стороны материал может также пропускаться предпочтительно через постоянно открытую режущую щель.

Стенки режущей щели при пропускании табачного материала могут выполнять относительные движения, а именно даже при постоянном растворе щели, то есть при постоянно открытой щели. Расширение табачного материала происходит при прохождении через режущую щель в варианте осуществления при атмосферном давлении. Кондиционирование табачного материала может осуществляться перед или во время нагрева и создания давления, независимо от того, внесена или не внесена композиция для соусирования и/или ароматизирующая добавка, при этом влажность материала повышается примерно от 9-12% до примерно 18-45%, в частности до 20-30%. После расширения и пропускания через режущую щель табачный материал согласно варианту осуществления имеет влажность примерно от 14 до 42%, предпочтительно от 16 до 18%, и после режущей щели предусмотрено охлаждение табачного материала при температуре окружающей среды и атмосферном давлении с одновременной сушкой или высыханием до влагосодержания примерно от 12 до 16%.

Измельченный, расщепленный под давлением на волокна табачный материал по способу согласно изобретению может быть незамедлительно подан на дальнейшую переработку как материал для курительных изделий, если исходный табачный материал представляет собой материал отсевки или если используется материал в достаточной степени измельченный. С другой стороны, измельченный, расщепленный под давлением на волокна табачный материал по способу согласно изобретению может быть подвержен классификации, например, если исходный материал представляет собой очень грубый жилковый материал. При этом согласно предпочтительному варианту осуществления отсортированные при классификации слишком грубые материалы повторно подвергаются обработке способом согласно изобретению, а остальной, не отсортированный материал может сразу же подаваться на дальнейшее использование как материал для курительных изделий.

Ниже перечислены возможные варианты выполнения устройства согласно изобретению.

Стенки щели устройства могут удаляться или приближаться одна относительно другой; стенки щели для закрытого положения щели могут быть предварительно напряжены. С другой стороны, стенки щели могут взаимно перемещаться с постоянным или точно регулируемым расстоянием одна относительно другой, при этом стенки щели, в частности, расположены, на постоянном удалении от 0,01 до 2 мм, в частности, от 0,1 до 0,5 мм. Эти данные касаются гладких стенок щели.

Согласно предпочтительному варианту выполнения стенки щели имеют шероховатую или профилированную поверхность, в частности профилированную поверхность в виде прямых или крестовых рифлений, расположенных вдоль или поперек относительно направления движения стенок щели и имеющих высоту до 2-3 мм. В глубоких зонах профилированных поверхностей расстояние между стенками щели, разумеется, больше, чем указано выше.

В одном из вариантов выполнения стенка щели, расположенная на напорной камере, стационарная, в то время как противоположная стенка расположена с возможностью перемещения на ответной опоре, снабженной приводом движения. Стенки щели могут перемещаться одна относительно другой непрерывно или периодически, в одном или двух направлениях или совершать возвратно-поступательные движения. В частности, щель может быть кольцевой щелью, предпочтительно конической щелью.

Согласно варианту выполнения изобретения напорная камера имеет набивной шнек (Stopfschnecke) как транспортное устройство для подачи табачного материала от входа к выходу. При этом следует отметить, что создание давления механическими средствами, как оно создается, например, набивным шнеком, в рамках изобретения может происходить в принципе также другим способом. Не исключено, что давление может создаваться механически другим способом, например поршневым устройством, или не механическим, или не только механическим при помощи давления газа.

Если используют набивной шнек, то предпочтительно в направлении зоны выхода предусмотрены меры, уменьшающие объем камеры, например меньший подъем винтовой линии шнека.

В напорной камере предпочтительно расположены механические средства предварительного измельчения или механические средства предварительного расщепления на волокна. В предпочтительном варианте устройству согласно изобретению предшествует установленное в том же или во включенном перед ним корпусе напорной камеры устройство кондиционирования под давлением со шнековой камерой. Такое устройство кондиционирования под давлением описано, например, в публикации DE 103 04 629 А1 и оно очень хорошо сочетается согласно изобретению с осуществляемым под давлением расщеплением на волокна. Устройство кондиционирования под давлением может иметь все те структурные признаки, которые представлены на фиг. 1 и в относящейся к ней части описания документа DE 103 04 629 А1, и здесь дополнительно делается ссылка на эти признаки конструкции.

Далее имеется также возможность оснастить напорную камеру впускными устройствами для подачи средств кондиционирования или соусирования и/или ароматизирующей добавки.

Курительное изделие согласно изобретению содержит продукт измельченного, расщепленного на волокна табачного материала, изготовленный посредством вышеуказанного способа или при помощи одного из вышеописанных устройств. Доля продукта из табачного материала может составлять в нем до 50%, в частности от 0,5 до 35%, и особенно предпочтительно от 0,5 до 25%.

Далее изобретение касается применения одно- или двухшнекового транспортера с выходом из режущей щели для расщепления на волокна табачного материала. Как режущая щель в рамках этого изобретения обозначено отверстие, в котором при прохождении через него материал разрезается. До сих пор экструдеры, как описано выше, всегда применялись лишь для изготовления табачной пленки или для изготовления агломератов из мельчайших частиц табака. Предлагаемое изобретение впервые описывает применение экструдера с режущей щелью для измельчения и расщепления табачного сырья на волокна.

В рамках применения согласно изобретению способ согласно изобретению может быть реализован во всех вариантах, равно как во всех вариантах осуществления применимо устройство согласно изобретению.

Ниже изобретение поясняется более детально на основании вариантов реализации. Оно может включать все приведенные здесь признаки как в отдельности, так и в любой комбинации. Делаются ссылки на прилагаемый чертеж, на котором показаны:

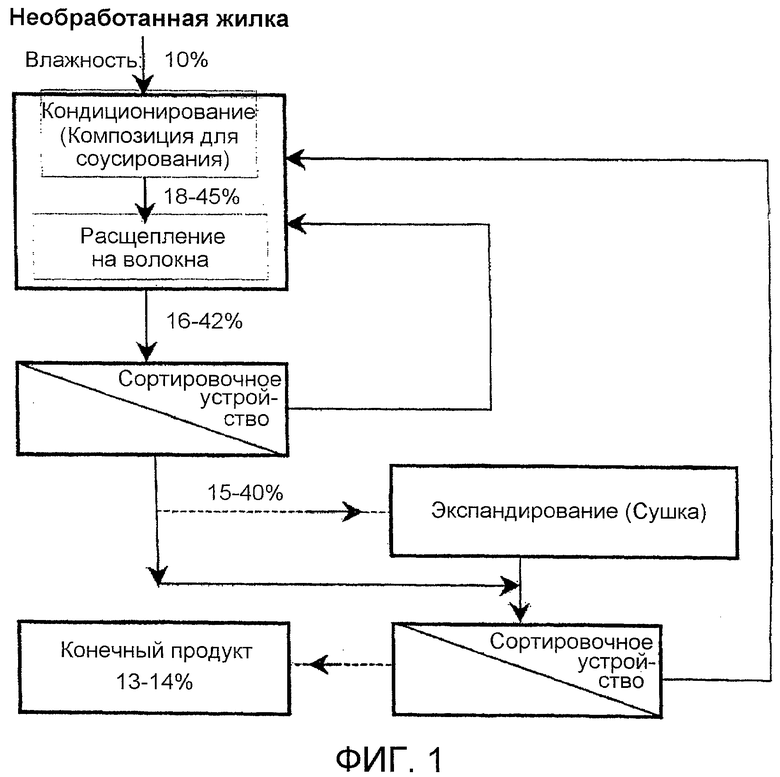

фиг. 1 - блок-диаграмма, на которой схематически показана последовательность операций подготовки табака с использованием согласно изобретению расщепления его на волокна под давлением;

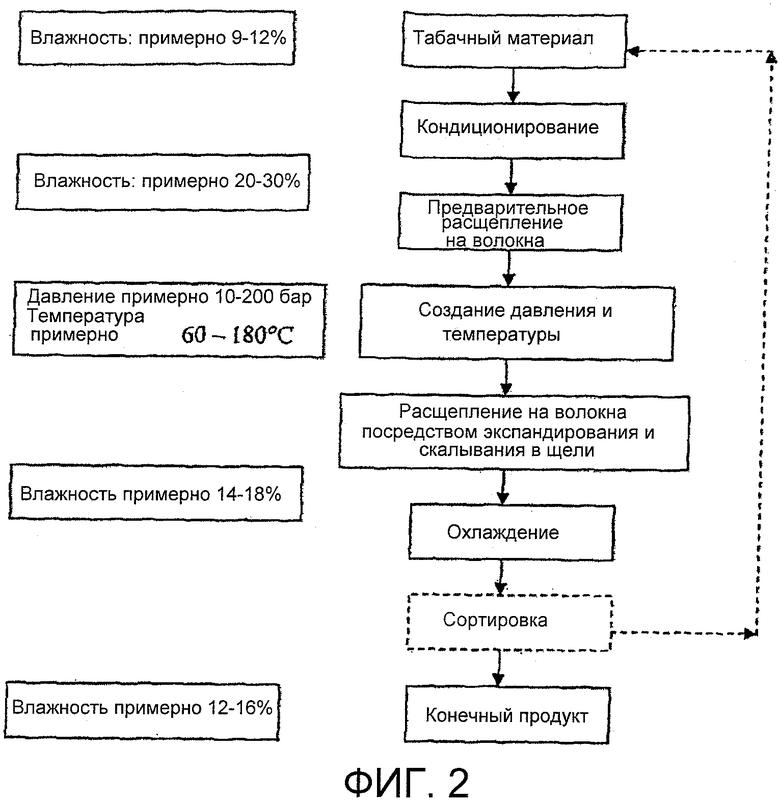

фиг. 2 - другая блок-диаграмма с несколько более детальной схемой;

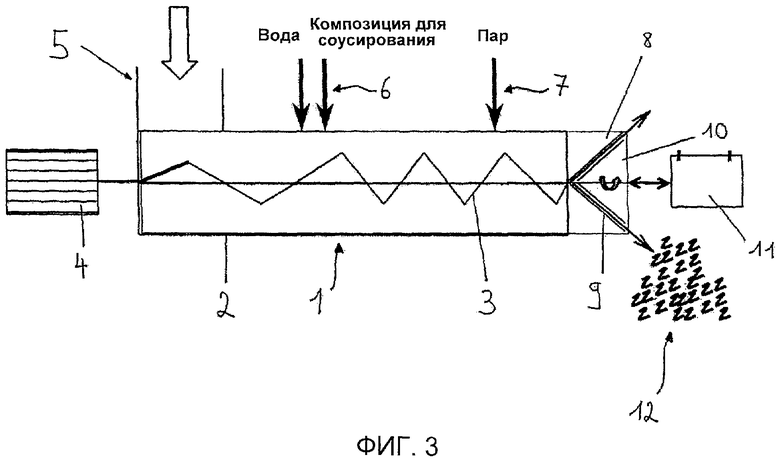

фиг. 3 - вариант осуществления устройства согласно изобретению для расщепления на волокна под давлением;

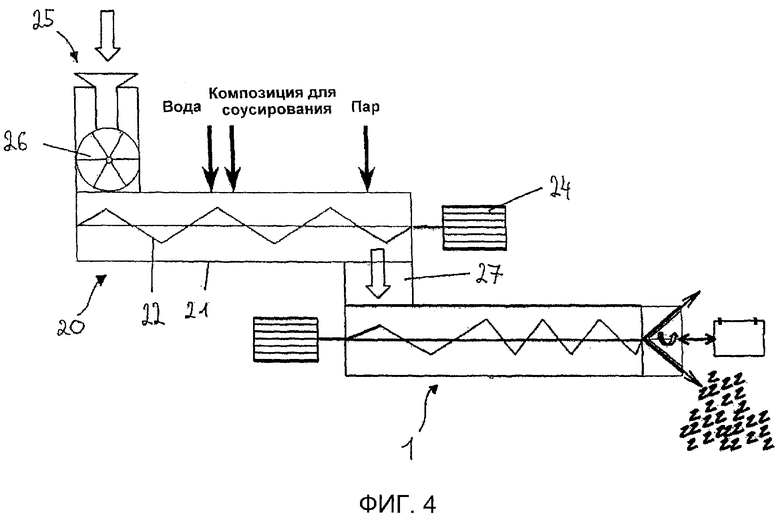

фиг. 4 - вариант осуществления устройства согласно изобретению для расщепления на волокна под давлением с предшествующим ему кондиционированием под давлением в первом варианте выполнения; и

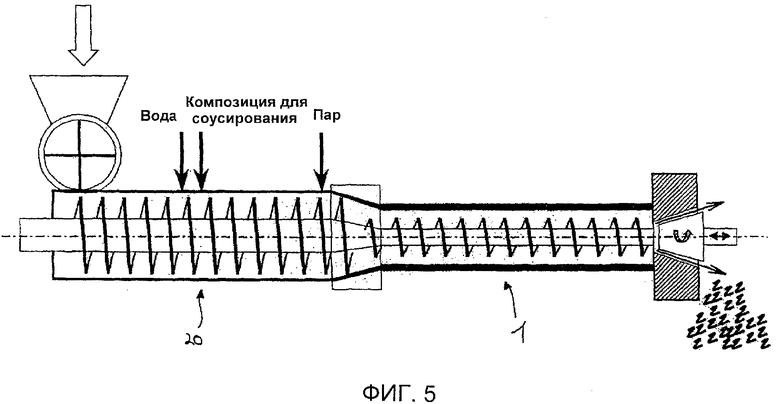

фиг. 5 - устройство, комбинирующее кондиционирование под давлением с расщеплением на волокна под давлением во втором варианте выполнения.

Вначале более подробно и детально поясняется место расщепления на волокна под давлением в рамках процесса подготовки табака со ссылкой на фиг. 1 и 2.

Схематически последовательность подготовки табака на основе жилок представлена в общем виде на фиг. 1 от необработанной жилки и до использования конечного продукта.

Значения влажности приведены на основе влажностей и представляют собой рекомендуемые и предпочтительные значения. Специалисты могут задать оптимальные условия, если они будут придерживаться сущности изобретения, и таким образом соотнести их с оптимальными условиями определенного устройства согласно изобретению (устройство экспандирования).

Необработанные жилки поступают на кондиционирование, как правило, с влажностью примерно 10%. Кондиционирование может осуществляться при атмосферном давлении, предпочтительно давление кондиционирования превышает атмосферное, как уже было описано, например, в упоминавшейся публикации DE 103 04 629 А1. Во время кондиционирования или по существу в тот же временной момент в способе (при атмосферном или превышающем давлении) может быть осуществлено также внесение композиции для соусирования или ароматизирующей добавки, как это известно специалистам. Жилки имеют после кондиционирования влажность примерно от 18 до 45% и поступают согласно изобретению на расщепление на волокна. Дальнейшие подробности расщепления на волокна описываются ниже также со ссылкой на варианты осуществления по фиг. 3-5.

При расщеплении на волокна жилки, как правило, частично теряют влагу, так что теперь измельченные жилки сортируют с содержанием влаги от 16 до 42%. При этом слишком крупные фрагменты жилок вновь транспортируют назад и повторно подвергают описанному выше процессу. Обычно их доля невелика и составляет менее 10% от общей массы. Остальная часть измельченных жилок может в зависимости от желательных параметров процесса получать различную дальнейшую обработку. При влажности, например 14-15%, жилки направляют непосредственно в табачную мешку для конечного продукта курительного изделия. При более высокой влажности, например от 15 до 40%, жилки подвергают дополнительному экспандированию и сушке и после этого они могут передаваться на составление мешки конечного продукта. Возможно, что этому может предшествовать повторная сортировка, с тем чтобы отсортировать остающиеся еще большие фрагменты и направить их назад к необработанным жилкам, которые затем повторно подвергаются описанному ранее процессу. Если в этом процессе вместо необработанных жилок используются как исходный материал ПУС или ПТ-отсевки, то процесс заканчивается, как правило, до первой сортировки, и расщепленные на волокна отсевки поступают прямо в конечный продукт.

На фиг. 2 последовательность обработки показана несколько более детально и с более узко ограниченными или даже слегка отклоняющимися значениями влажности, в частности, в том, что касается расщепления на волокна согласно изобретению и непосредственно следующих после этого технологических операций. Принципиально следует отметить здесь то, что специалисты всегда могут выбирать и регулировать эти значения в зависимости от желательного конечного продукта и представляемых в целом параметров процесса.

Фиг. 2 охватывает представленные в виде блоков собственно два первых этапа осуществления способа по фиг. 1 (кондиционирование, расщепление на волокна, сортировочное устройство). Табачный материал, в частности жилковое сырье, например необработанные жилки, отсевки, короткие средние жилки (short stems), или волокна средних жилок (stem fibres), или также мелкие фрагменты табачного листа (scraps), другие небольшие частицы табака, или смесь из отдельных названных компонентов, кондиционируют на первом этапе процесса и в зависимости от материала увлажняют примерно от 20 до 30%. Увлажнение, и в зависимости от обстоятельств внесение ароматизирующей добавки и композиции для соусирования, может осуществляться при атмосферном давлении и обычно с небольшой продолжительностью вылеживания или даже без вылеживания и/или под давлением, как это описано, например, в документах DE 100 38 114 А1 и DE 103 04 629 А1. Если речь идет об относительно крупном жилковом материале, как необработанные жилки, короткие средние жилки или волокна средних жилок, может осуществляться предварительное измельчение материала на частицы размером между 2 и 15 мм, при этом в зависимости от выбранного способа его уже частично расщепляют на волокна. Предварительное измельчение может осуществляться всеми общепринятыми способами. При этом следует избегать пыли и мелких фрагментов (допустимы малые количества мельчайших частиц). При более мелком исходном сырье можно полностью отказаться от предварительного измельчения.

Вслед за этим материал нагревают (примерно 60-180°С) и помещают под давление (примерно 10-200 бар), с тем чтобы, во-первых, получить желательное улучшение вкусовых качеств за счет использования в процессе химии (например, реакция Мейяра или карамелизация) и, во-вторых, накопить достаточно энергии, с тем чтобы провести расщепление на волокна за счет скалывания и расширения при пропускании через режущую щель. Создание давления и нагрев могут быть осуществлены при помощи имеющегося обычно на рынке набивного шнека, в частности, корпус которого также может нагреваться. Ниже эти устройства описываются более подробно.

На выходе из режущей щели в окружающую среду происходит моментальное испарение скопившейся воды и в некоторых случаях также других ингредиентов, что приводит к тому, что в дополнение к щелевой резке происходят расщепление на волокна и экспандирование материала. Влажность материала снижается в результате моментального испарения в зависимости от технологического давления и температуры примерно на 10%, а также частично уменьшается содержание ингредиентов табака. При этом преимуществом оказалось, если поверхности режущей щели взаимно движутся одна относительно другой с определенной частотой, чтобы предупредить и устранить закупорки. Этим обеспечивается то, что используется полная площадь сечения щели, и на щели устанавливаются постоянные физические условия, что в конечном счете приводит к однородному продукту. При этом преимуществом оказалось также, если поверхности щели структурировать или профилировать.

При последующем охлаждении материала с примерно 100°С до температуры окружающей среды, которое может протекать на транспортной ленте, в частности, с отсосом воздуха снизу, в результате охлаждения за счет испарения происходит дальнейшая потеря влаги в табачном материале, так что на конечную влажность можно выйти без сушилки, что позволяет включить материал непосредственно в мешку табачного листа.

Вопрос о необходимости сортировки измельченного табачного материала и связанного с этим повторного возврата в процесс крупных фрагментов зависит от поступающего на измельчение материала и от способа предварительного измельчения. Как правило, сортировка не требуется для ПУС-отсевков или для аналогичного по размеру материала.

Вместо предварительного измельчения, например, при помощи мельницы или дробилки и создания давления и температуры при помощи нагретого набивного шнека предлагается также предпочтительно использовать одно- или двухшнековый экструдер, так как здесь посредством скалывания материал предварительно измельчается, одновременно за счет трения при измельчении нагревается, и при сжатии шнеком создается соответствующее давление. Таким образом, при помощи одного аппарата можно объединить одновременно три необходимых технологических этапа. При этом экструдер должен быть рассчитан так, чтобы в отличие от экструзионных процессов материал не только как обычно и желательно полностью измельчался и пластифицировался (высокая плотность), но чтобы также сохранялась волокнистая структура табачного материала. То есть это не должна быть экструзия в классическом понимании.

Способ согласно изобретению позволяет выполнить все поставленные задачи и достичь следующих технических результатов:

улучшение вкусовых качеств и/или повышение органолептических свойств;

снижение соотношения СО/конденсат в дыме (по сравнению с другими жилковыми продуктами, например резаными жилковыми продуктами);

наполнение в зависимости от исходного материала подобно резаному листовому табаку;

визуально не отличающиеся волокна подобно листовой резке;

резкое уменьшение времени вылеживания при увлажнении или меньшая продолжительность вылеживания во время кондиционирования под давлением;

устранение сушилки;

высокий выход материала (мелкие фрагменты меньше 1 мм - менее 10%); и

компактность всего процесса с соответственно низкой потребностью рабочего пространства и низкими инвестиционными и производственными затратами.

Ниже вариант выполнения устройства согласно изобретению поясняется более подробно на основе фиг. 3. На ней представлено устройство согласно изобретению для расщепления на волокна под давлением, обозначенное в целом позицией 1. Оно содержит корпус 2 камеры и предусмотренный в нем транспортный шнек 3, который приводится во вращение от двигателя 4. Далее на фиг. 3 представлены также загрузочное устройство 5 табачного материала и, при необходимости, впускные устройства для воды, композиции для соусирования (и/или ароматизирующей добавки) и пара, обозначенные позициями 6 и 7. На выходном конце (на чертеже справа) камера содержит головку 8, образующую внутренний конус. Внутренняя конусная стенка головки 8 образует вместе с наружной конусной стенкой внешнего конуса 10 щель 9, через которую может выходить подаваемый шнеком 3 табачный материал. На вершине щели внутреннего конуса 8 находится отверстие внутрь камеры 2. Выходящий, расщепленный на волокна табачный материал обозначен позицией 12.

Внешний конус 10 устанавливается ответной опорой 11, которая одновременно может обеспечивать привод вращения для конусовидного тела 10. Посредством этого привода вращения конус 10 может, как показано изогнутой стрелкой, вращаться вокруг средней оси. Соединение между ответной опорой 11 и конусом 10 представлено двойной стрелкой, что означает, что конус 10 на оси может перемещаться к внутреннему конусу 8. Там он может жестко закрепляться в своем осевом положении, но также быть установлен с возможностью осевого перемещения. Посредством этой конструкции ширину щели можно регулировать или подгонять, кроме того, создается противодавление влево, то есть в направлении закрытия щели 9, предпочтительно гидравлическим средством.

Первая часть расщепления на волокна табачных жилок осуществляется согласно изобретению при давлении, превышающем атмосферное. Это повышенное давление создается таким образом, что табачный материал, в особом случае кондиционированные табачные жилки, подается шнеком 3 в камеру 2, после того как его загрузили через входное отверстие 5. На конце транспортного шнека находится выход из режущей щели, который аналогично тому, как в экструдере, почти закрывает транспортное пространство. Предпочтительно этот матричный выход, как показано на фиг. 3, выполнен в виде кольцевой щели, а именно конусной щели 9, и его ширина регулируется внешним конусом 10 (пуансоном). За счет этого жилки находятся под повышенным давлением (до 200 бар) и повышенной температурой (в частности, значительно выше 100°С). Наряду с механическим давлением, возникающим в результате транспортировки жилок к этой щели, на жилки действуют дополнительные силы, так как в витках транспортного шнека в соединении со стенкой действуют тангенциальные усилия, которые осуществляют предварительное измельчение или предварительное расщепление жилок на волокна. Резание может быть поддержано за счет введения тяги в стенке корпуса или за счет устройства дополнительных аэродинамических сопротивлений. Дополнительно в нескольких местах может подаваться пар для регулирования влажности, температуры и давления в транспортном шнеке 2. За счет подаваемого пара (показано, например, позицией 7 на фиг. 3) и собственной влажности жилок в результате кондиционирования происходит дополнительное расщепление жилок на волокна на выходе из щели 9, так как вода мгновенно испаряется, то есть реализуется вторая часть расщепления на волокна. Находящаяся под давлением влага в жилках мгновенно испаряется при понижении давления до атмосферного после кольцевой щели; происходит моментальное испарение.

Соединение кондиционирования и расщепления на волокна зависит от соотношения давлений, при которых происходит кондиционирование. В простейшем случае при атмосферном кондиционировании табачный материал просто подается по транспортным желобам или транспортной ленте в загрузочное отверстие 5, например загрузочную воронку. В таком случае кондиционирование может проходить в промежуточном положении корпуса 2 за счет подачи воды и композиции для соусирования, как это обозначено позицией 6.

Решающий этап расщепления на волокна происходит при прохождении через щель, а также на выходе из щели 9. При прохождении через щель 9 табачные жилки подвергают скалыванию между стенками щели, а на выходе из щели происходит моментальное испарение, о котором уже говорилось выше. В результате взаимодействия этих эффектов образуется очень хорошо расщепленный на волокна продукт, который, по меньшей мере в значительной части, уже может быть использован при изготовлении курительного изделия.

Чтобы не допустить образования на узкой режущей щели 9 закупорок на большом участке кольцевой поверхности или конусной поверхности, которые затем моментально освобождаются, оказалось полезным приведение конуса 10 во вращение вокруг его оси вращения. Это вращение может быть непрерывным или прерывистым в одном направлении или с изменением направления вращения. При этом вращение может быть полным или включать лишь поворот на четверть или треть оборота, или на меньшие, или большие доли оборота.

Дополнительно выявилось как преимущество, если по меньшей мере один конус, внутренний конус на головке или внешний конус на пуансоне 10, имеет шероховатую или профилированную поверхность, например, в результате нанесения продольных или поперечных рифлений до 2 или 3 мм высотой. Важно при этом лишь шероховатость или профилирование поверхности, а высоту и характер (направление) рифлений можно регулировать любым способом. Особенно важно, что в сочетании с вращением конуса 10 можно значительно уменьшить закупорки. Таким образом создаются более гомогенные соотношения давлений, которые приводят также к более гомогенному конечному продукту.

Полученный согласно предложенному способу расщепленный на волокна продукт имеет по внешнему виду и при применении аналогичные свойства, как и известные для скрошенных жилок. Но расщепление под давлением не отягчено недостатком высокого пылеобразования, как это известно при крошении жилок, кроме того, не требуется столь сильное предварительное увлажнение, как при скрашивании, так что можно значительно уменьшить или устранить дальнейшие операции сушки.

Что касается соединения или комбинирования кондиционирования и расщепления под давлением, то на основе предлагаемого изобретения создаются дополнительные возможности, изложенные далее с учетом фиг. 4 и 5. На фиг. 4 перед устройством 1 для расщепления на волокна под давлением согласно изобретению включено со смещением устройство 20 кондиционирования под давлением. Устройство 20 кондиционирования под давлением представлено в целом таким, как оно описано в публикации DE 103 04 629 А1, в частности на фиг. 1, и в соответствующей части описании. На него делается дополнительная ссылка. Оно содержит загрузочное отверстие 25 для табачного сырья, а также устойчивый к перепадам давления шлюзовой питатель 26, при помощи которого табачный материал подается в камеру нагнетания 21, в которой затем перемещается транспортным шнеком 22. Транспортный шнек 22 приводится от двигателя 24. В конце камеры 21 имеется выпускное отверстие 27 для табачного материала, образующее одновременно впускное отверстие в устройство 1 для расщепления на волокна под давлением. В отличие от устройства согласно документу DE 103 04 629 А1 на выходе устройства кондиционирования под давлением отсутствует устойчивый к перепаду давления питатель, табачный материал в загрузочное отверстие устройства 1 для расщепления на волокна подается под давлением камеры 21.

Разумеется, в рамках предлагаемого изобретения выход из напорной камеры 21 кондиционирования можно также осуществлять при помощи шлюзового питателя и понижением давления. В этом случае, как на фиг. 3, табачный материал на расщепление на волокна под давлением подавался бы при атмосферном давлении.

Однако предпочтительно избежать падения давления при переходе из кондиционирования под давлением в расщепление на волокна под давлением, с тем чтобы во всей технологической зоне от начала кондиционирования до расщепления на волокна обеспечить давление, превышающее атмосферное, как представлено на фиг. 4. Вся установка на фиг. 4 соответствует блоку "кондиционирование (и композиция для соусирования)/расщепление на волокна" с фиг. 1. Жилки подаются при помощи уплотненного относительно перепада давления шлюзового питателя 26. Герметичность питателя 26, с одной стороны, и узкая кольцевая щель 9, которая в процессе работы постоянно наполнена расщепленными на волокна жилками, позволяют во всем комбинированном устройстве поддерживать давление, превышающее атмосферное. Герметичность питателя 26 может быть оптимизирована дополнительно нагреванием его корпуса.

После доставки табачных жилок в камеру 21 жилки попадают под давление, превышающее атмосферное, которое поддерживается подачей пара, несмотря на естественный процент утечки через шлюзовой питатель 26 (щели и объем подачи). Пар нагревает жилки, и влажность повышается. Принципиальным в такой камере является также возможность сушки перенасыщенным паром, однако применительно к расщеплению на волокна преимуществом в большей степени является, если подаваемые жилки имеют существенно более высокую влажность. Посредством транспортного шнека 22 табачные жилки пропускаются через камеру 21 кондиционирования. При этом используются различные регулировки (шага шнека, частоты вращения и наклона камеры), при помощи которых может регулироваться продолжительность обработки табачных жилок. Как правило, она колеблется в пределах 1-10 минут. После кондиционирования под давлением, во время которого может осуществляться также добавление воды, композиции для соусирования и/или ароматизирующей добавки, жилки через выпускное отверстие 27 передаются на устройство 1 расщепления на волокна под давлением, и подача их происходит простейшим образом, в случае если корпус также выполнен в виде воронки. Типичная продолжительность обработки жилок в зоне расщепления на волокна составляет менее 2 минут, в частности менее 1 минуты. После расщепления на волокна под давлением жилки выгружают в желательном, описанном выше состоянии.

Вместо шнека для кондиционирования под давлением может использоваться также шнек для кондиционирования при атмосферном давлении.

На фиг. 5 показан другой вариант выполнения установки с комбинированным кондиционированием под давлением и расщеплением на волокна под давлением. Устройство 20 для кондиционирования под давлением и устройство 1 для расщепления на волокна под давлением по существу сконструированы так, как представлено на фиг. 3 и 4, так что обозначение конструктивных элементов излишне. Отличие от варианта выполнения по фиг. 4 состоит в том, что транспортный шнек устройства 20 кондиционирования и шнек расщепления на волокна устройства 1 для расщепления на волокна под давлением находятся на одной оси и могут приводиться от единственного двигателя. Если в этом случае используется одинаковая частота вращения для обоих шнеков, то разная продолжительность обработки на обоих технологических этапах может быть достигнута другими средствами, например, за счет разных сечений/объемов, возможности возврата в зоне кондиционирования и т.д.

В том, что касается фиг. 4 и 5, меры по кондиционированию, а также по подаче пара реализуются за счет соответствующих, уже имеющихся средств доставки устройства для кондиционирования под давлением, следовательно, соответствующие загрузки не должны производиться на устройстве расщепления на волокна под давлением. В частности, внесение ароматизирующей добавки и/или композиции для соусирования может осуществляться как в зоне давления, то есть в одной из напорных камер, так и при атмосферном давлении, то есть вне камер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНДИЦИОНИРОВАНИЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2267971C2 |

| ТЕХНОЛОГИЯ МОДУЛЬНОЙ ПОДГОТОВКИ ТАБАКА С ЭКСТРУЗИЕЙ | 2009 |

|

RU2504305C2 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕЛЕНОГО ЛИСТОВОГО ТАБАКА В РЕЗАНЫЙ ТАБАК | 2020 |

|

RU2820392C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННЫХ ТАБАЧНЫХ ЖИЛОК | 2011 |

|

RU2580998C2 |

| ЭКСТРАКТИВНАЯ ЭКСТРУЗИЯ ТАБАЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497421C2 |

| ПРОЦЕСС ФОРМОВАНИЯ ТАБАЧНОГО СЫРЬЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2007 |

|

RU2422057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБАКА ДЛЯ КАЛЬЯНА НА ОСНОВЕ НАТУРАЛЬНЫХ ПИЩЕВЫХ КОМПОНЕНТОВ | 2019 |

|

RU2703566C1 |

| ПЕРЕРАБОТКА ТАБАЧНЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ДОЛЕЙ МЕЛКИХ ЧАСТИЦ | 2006 |

|

RU2354268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНОГО ТАБАЧНОГО НАПОЛНИТЕЛЯ | 2016 |

|

RU2704375C2 |

Табачный материал нагревают и подвергают воздействию давления. Нагретый и находящийся под давлением материал с экспандированием пропускают через режущую щель и измельчают, в частности расщепляют на волокна. Устройство для приготовления измельченного табачного материала с нагреваемой напорной камерой включает загрузочное устройство для табачного материала со стороны низкого давления и разгрузочное устройство для табачного материала со стороны повышенного давления, а также транспортное устройство для перемещения материала от входа к выходу, при этом разгрузочное устройство для табачного материала имеет щель для прохождения табачного материала с экспандированием и в щели предусмотрены перемещающиеся одна относительно другой стенки. 4 н. и 32 з.п. ф-лы, 5 ил.

исходный табачный материал нагревают и помещают под давление и

нагретый и находящийся под давлением материал с экспандированием пропускают через режущую щель (9) и измельчают, в частности расщепляют на волокна.

сразу же подают на дальнейшую переработку в качестве материала для курительных изделий, если исходный табачный материал представляет собой отсевки;

подвергают классификации, если исходный материал представляет собой грубый жилковый материал, причем отсортированные при классификации материалы повторно подвергают обработке согласно данному способу, а остальной не отсортированный материал сразу же подают на дальнейшую переработку в качестве материала для курительных изделий.

| Электромашинная однофазно-пятифазная совмещенная обмотка | 1986 |

|

SU1444905A1 |

| WO 9401007 А1, 20.01.1994 | |||

| US 5478511 А, 26.12.1995 | |||

| СПОСОБ ЗАЩИТЫ КАРТОФЕЛЯ ОТ ПРОВОЛОЧНИКА | 2001 |

|

RU2201081C2 |

| US 5323791 А, 28.06.1994 | |||

| RU 2002439 C1, 15.11.1993 | |||

| Курительный материал из табачных листьев, способ их обработки для получения курительного материала (его варианты) и способ получения курительного материала для изготовления сигарет | 1990 |

|

SU1837812A3 |

| RU 96100245 A, 27.04.1998 | |||

| 1996 |

|

RU2170537C2 | |

Авторы

Даты

2009-03-27—Публикация

2005-11-28—Подача