Предлагаемое изобретение относится к новому способу получения эпоксисоединений посредством окисления олефинов в гомогенной реакции в газообразной фазе путем приведения озона и двуокиси азота (NО2) и/или окиси азота (NO) с нужным олефином при мягких условиях реакции без использования катализатора. Способ по предлагаемому изобретению может быть осуществлен как одностадийный непрерывный способ в реакторе, показанном на чертеже, и не требует больших технических затрат. При применении способа по предлагаемому изобретению обеспечивается возможность эпоксидирования моноолефинов, молекула которых имеет от 2 до 16 атомов углерода, и диолефинов, молекула которых имеет от 4 до 16 атомов углерода.

В химической промышленности эпоксисоединения являются важными промежуточными продуктами, они в основном используются при производстве олефингликолей или их димеров, полимеров или олигомеров, которые в большинстве случаев подвергаются дальнейшей обработке для получения полиуретанов. В частности, потребность в таких соединениях, как окись пропилена и окись этилена, составляет около пяти миллионов тонн в год.

Эпоксисоединения можно получать из олефинов с помощью хлорогидринового процесса, с помощью процесса непрямого окисления с использованием перекисных реагентов и с помощью процесса каталитического или некаталитического прямого окисления. Процессы окисления могут осуществляться в жидкой фазе или газообразной фазе. Процессы окисления в жидкой фазе, которые могут осуществляться как в качестве гомогенных, так и в качестве гетерогенных реакций окисления, связаны с представляющими трудность процессами разделения и сложными технологиями. Процессы прямого окисления олефинов в газообразной фазе требуют сравнительно больших длительностей пребывания и часто не обеспечивают достаточно высокой степени превращения и/или проявляют слишком низкую избирательность по отношению к эпоксисоединению.

Например, в патенте Германии 19754303 А1 описан способ получения окиси пропилена из пропилена в гомогенной реакции в газообразной фазе. Хотя при этом способе обеспечивается избирательность по отношению к окиси пропилена более 60%, степень превращения пропилена остается сравнительно низкой, составляя 13% и 15% соответственно. Кроме того, этот способ является технически сложным и затратоемким, так как для осуществления этого способа требуется, чтобы внутренняя поверхность реактора была облицована инертным материалом, в частности благородными металлами.

Целью предлагаемого изобретения является создание такого способа получения эпоксисоединений путем окисления олефинов, который не требовал бы больших технических затрат, был бы конкурентоспособным с точки зрения экономических затрат и обеспечивал бы как высокую избирательность по отношению к получаемому эпоксисоединению, так и высокую степень превращения используемого олефина.

Было обнаружено, что существует возможность получения эпокси-соединений посредством окисления олефинов с помощью гомогенного непрерывного процесса в газообразной фазе с хорошим выходом продукта и с хорошей избирательностью по отношению к получаемому эпоксисоединению путем введения газовой смеси, полученной путем смешивания озона с двуокисью азота (NО2) и/или окисью азота (NO), с возможным использованием газа-носителя, в обычный реактор для непрерывного процесса и приведения этой газовой смеси в реакцию с соответствующим олефином, подаваемым в реактор с газом-носителем при мягких условиях реакции. В способе по предлагаемому изобретению используются давления от 0,1 мбар до 1000 мбар, в предпочтительных вариантах осуществления способа по предлагаемому изобретению - от 1 мбар до 500 мбар, а в еще более предпочтительных вариантах - от 1 мбар до 200 мбар. В способе по предлагаемому изобретению используются температуры от 50°С до 350°С, в предпочтительных вариантах осуществления способа по предлагаемому изобретению - от 100°С до 300°С, а в еще более предпочтительных вариантах - от 140°С до 240°С. В способе по предлагаемому изобретению не требуется использования катализатора. При осуществлении способа по предлагаемому изобретению длительность пребывания в реакционной зоне составляет от 0,1 мс до максимум нескольких секунд, в предпочтительных вариантах - от 0,1 мс до 300 мc.

При осуществлении способа по предлагаемому изобретению в качестве газа-носителя может быть использован кислород, а также инертные газы, такие как гелий, аргон, азот или их смеси.

При осуществлении способа по предлагаемому изобретению озон и двуокись азота (NO2) используются в соотношении меньше 0,5. Озон и окись азота (NO) в предпочтительных вариантах используются в соотношениях меньше 1,5.

В одном из предпочтительных вариантов осуществления способа по предлагаемому изобретению озон подается в составе смеси озон/кислород предпочтительно от 1 до 15 объемных процентов озона в кислороде, более предпочтительно от 5 до 10 объемных процентов озона в кислороде.

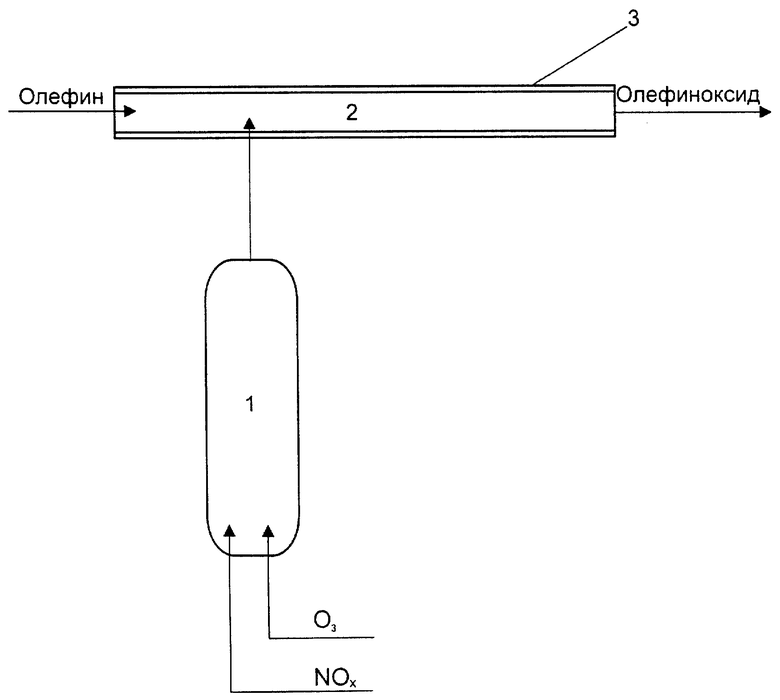

Способ по предлагаемому изобретению осуществляют в обычном реакторе для непрерывного процесса, в который обеспечена подача газовой смеси озона с двуокисью азота (NO2) и/или окисью азота (NO), с возможным использованием газа-носителя. В предпочтительных вариантах осуществления предлагаемого изобретения используется реактор, показанный на чертеже.

На чертеже использованы следующие обозначения:

1 - газосмесительная камера;

2 - реактор для непрерывного процесса;

3 - нагреваемый кожух.

В газосмесительной камере 1, которая соединена с реактором для непрерывного процесса 2, осуществляется смешивание озона с двуокисью азота (NO2) и/или окисью азота (NO), с возможным использованием также газа-носителя. В предпочтительных вариантах осуществления способа по предлагаемому изобретению смешивание газов осуществляется при комнатной температуре. Реактор для непрерывного процесса 2 изготовлен из обычных материалов, выдерживающих давления, используемые при осуществлении способа по предлагаемому изобретению, и не требует покрытия инертными материалами. Требуемые в соответствии со способом по предлагаемому изобретению результаты могут быть получены при использовании обычного реактора для непрерывного процесса, изготовленного из обычной стандартной стали. При желании к реактору для непрерывного процесса 2 может быть подсоединен GC-MS-анализатор (хроматографический газовый масс-спектрометр) и/или газовая кювета, снабженная FT-IR-спектрометром (инфракрасный преобразователь Фурье), в зависимости от того, какой анализ газовой смеси желательно получить.

Способ по предлагаемому изобретению имеет универсальное применение в том смысле, что он позволяет осуществлять эпоксидирование моноолефинов, молекула которых имеет от 2 до 16 атомов углерода, в предпочтительном варианте до 5 атомов углерода, в наиболее предпочтительном варианте - пропилена и С4-олефинов, и диолефинов, молекула которых имеет от 4 до 16 атомов углерода. Для превращения всех вышеуказанных олефинов может быть использован реактор для непрерывного процесса 2, показанный на чертеже.

Таким образом, настоящим изобретением предлагается непрерывный одностадийный способ, требующий очень малых технических затрат, обеспечивающий работу при мягких условиях реакции, не требующий использования катализатора и обеспечивающий очень короткое время пребывания в реакционной зоне, то есть высокую пропускную способность. Избирательность в отношении получаемого эпоксисоединения составляет, по меньшей мере, 68%, и при этом достигается высокая степень превращения, составляющая, по меньшей мере, приблизительно 50%.

Далее способ по предлагаемому изобретению будет более подробно проиллюстрирован на примерах.

Пример 1: Окисление пропилена для получения окиси пропилена

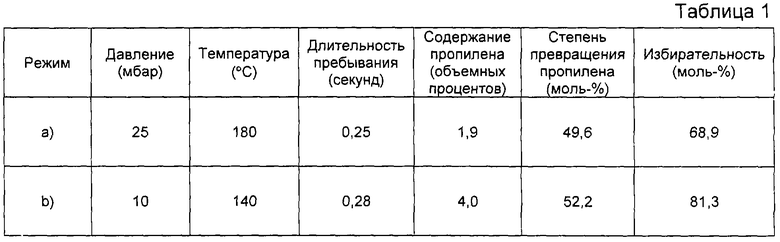

Использовался реактор для непрерывного процесса 2 с газосмесительной камерой 1, при этом длина реактора для непрерывного процесса 2 составляла 60 см (длина реакционной зоны - 35 см), а его диаметр - 16 мм. Реактор для непрерывного процесса 2 изготовлен из кварца и снабжен нагреваемым кожухом. В качестве газа-носителя для олефина использовался гелий. В газосмесительной камере 1 производилось смешение озона, доля которого составляла 11,5 объемного процента, с двуокисью азота (NО2), доля которой составляла 23 объемных процента, и кислородом, доля которого составляла 65,5 объемного процента. Дозированная подача с измерением подачи каждого их этих реагирующих веществ осуществлялась в газообразной форме через системы контроля массовых потоков. Катализаторы не использовались. Реакция окисления пропилена выполнялась при двух режимах:

a) при протекании реакции было обеспечено давление 25 мбар и температура 180°С;

b) при протекании реакции было обеспечено давление 10 мбар и температура 140°С.

Результаты эксперимента сведены в Таблицу 1.

Объяснение терминов, использованных в Таблице 1:

Длительность пребывания - длительность пребывания газовой смеси в реакционной зоне реактора для непрерывного процесса.

Содержание пропилена (объемных процентов) - содержание пропилена (в объемных процентах) в общем газовом потоке в реакционной зоне.

Степень превращения пропилена (мол.%) - отношение количества молей прореагировашего пропилена к количеству молей поданного пропилена, умноженное на 100%.

Избирательность (мол.%) - отношение количества молей полученной окиси пропилена к количеству молей прореагировавшего пропилена, умноженное на 100%.

Было обнаружено, что при осуществлении способа по предлагаемому изобретению, несмотря на то, что не использовались катализаторы и условия реакции были мягкими, при чрезвычайно короткой длительности пребывания была обеспечена высокая пропускная способность (объемная производительность) и очень высокая избирательность по отношению к окиси пропилена.

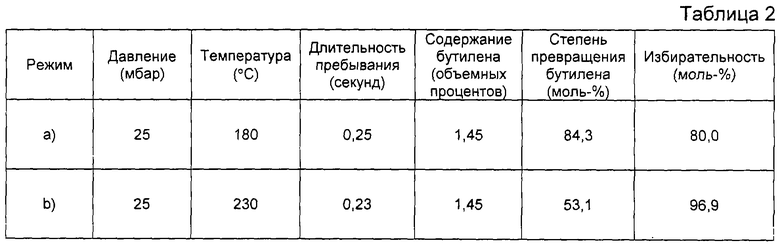

Пример 2: Окисление транс-бутилена для получения окиси цис/транс-бутилена (смеси изомеров)

Реакции проводились при тех же условиях, что и в Примере 1, при двух режимах:

а) при протекании реакции было обеспечено давление 25 мбар и температура 180°С;

b) при протекании реакции было обеспечено давление 25 мбар и температура 230°С.

Результаты эксперимента сведены в Таблицу 2.

Объяснение терминов, использованных в Таблице 2, то же, что и для Таблицы 1.

Как можно видеть из полученных результатов, и в этом примере тоже были достигнуты высокая степень превращения использованного олефина и высокая пропускная способность. Избирательность по отношению к окиси цис/транс-бутилена составила около 100%.

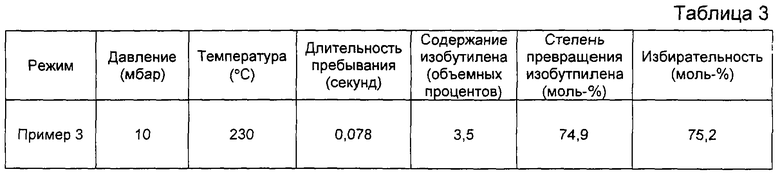

Пример 3: Окисление изобутилена для получения окиси изобутилена

Реакция проводились при тех же условиях, что и в Примере 1, при протекании реакции было обеспечено давление 10 мбар и температура 230°С.

Длина реакционной зоны составляла 12 см. Результаты эксперимента сведены в Таблицу 3.

Как можно видеть из полученных результатов, были достигнуты высокая степень превращения использованного олефина и высокая избирательность по отношению к окиси изобутилена.

Пример 4: Окисление бутадиена с образованием бутадиен-монооксида.

Реакция осуществлялась в тех же условиях, что и в Примере 1, при давлении 25 мбар и температуре 170°С.

Получены следующие результаты:

Время пребывания (с) 0,25

Процент бутадиена (объем) 1,4

Превращение бутадиена (мол.%) 95,1

Избирательность (мол.%) 60,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНСУЛЬФОКИСЛОТ | 1999 |

|

RU2230735C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| Способ совместного получения эпоксисоединений моноэфиров @ -диолов и карбоновых кислот | 1982 |

|

SU1051086A1 |

| Удаление оксидов азота (NOx) из выходящих газообразных потоков | 2019 |

|

RU2793746C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ИЗ ВЫХОДЯЩИХ ГАЗОВ | 2014 |

|

RU2648894C2 |

| СПОСОБ ПРОИЗВОДСТВА С-С АЛКИЛ НИТРИТА | 2011 |

|

RU2553391C2 |

| АКТИВАЦИЯ ВЫСОКОСЕЛЕКТИВНЫХ КАТАЛИЗАТОРОВ В УСТАНОВКАХ СИНТЕЗА ОКСИДОВ ОЛЕФИНОВ | 2008 |

|

RU2452564C2 |

| ПРОКАЛИВАНИЕ В ИНЕРТНОМ ГАЗЕ В ПРИСУТСТВИИ ОКИСЛЯЮЩЕГО КОМПОНЕНТА В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ | 2006 |

|

RU2411997C2 |

Предлагаемое изобретение относится к новому способу получения эпоксисоединений путем окисления олефинов в гомогенной реакции в газообразной фазе, при котором озон и двуокись азота (NO2) и/или окись азота (NO) приводятся в реакцию с нужным олефином при мягких условиях реакции без использования катализатора. Способ по предлагаемому изобретению может быть осуществлен как одностадийный непрерывный способ в реакторе, показанном на чертеже, и не требует больших технических затрат. При применении способа по предлагаемому изобретению обеспечивается возможность эпоксидирования моноолефинов, молекула которых имеет от 2 до 16 атомов углерода, и диолефинов, молекула которых имеет от 4 до 16 атомов углерода. 7 з.п. ф-лы, 3 табл., 1 ил.

| Устройство для автоматического управления поливом | 1984 |

|

SU1219014A1 |

Авторы

Даты

2004-12-20—Публикация

2001-09-05—Подача