1

Изобретение относится к способу получения акролеина, являющегося важным полупродуктом и сырьем для получения акриловой кислоты.

Известен способ получения акролеина окислением пропилена кислородом в газовой фазе при 250-550°С в присутствии окисного катализатора, в частности висмутмолибденового катализатора.

В известном способе катализаторы, содержащие висмут и молибден, а также различные промоторы, обеспечивают высокую конверсию пропилена лишь при повышенных температурах или при продолжительном контакте газовой смеси с катализатором. В обоих случаях существенную роль играют побочные реакции окисления пропилена, в частности приводящие к образованию акриловой кислоты и окислов углерода.

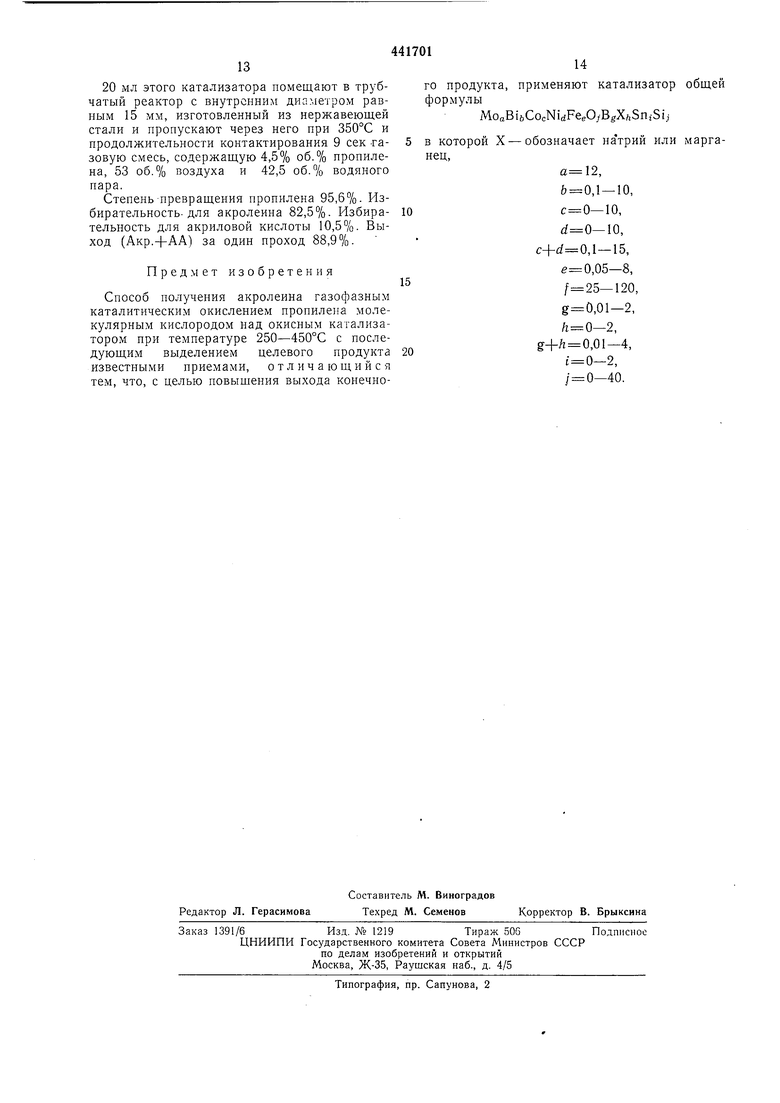

Цель предлагаемого изобретения - повышение выхода акролеина при высоких копверсиях пропилена путем использования более активного катализатора. Поставленная цель достигается тем, что в рассматриваемом процессе применяют катализатор общей формулы

MoaBibCocNidFeeO/BgXftSnjSij

в которой X - обозначает натрий или марганец,

,

/7 0,1 - 10,

, , ,l -15, е 0,05-8,

/ 25-120, ,01-2, /1 0-2, g-f/i :0,01-4,

,

/ 0-40.

В соответствии с предлагаемым изобрегением для более длительной службы и большей избирательности, катализатор должен употребляться при возможно более низкой температуре. Применение катализаторов указанного выше состава позволяет получать акролеин с достаточно высоким выходом в сравнительно мягких условиях.

Весьма важно, чтобы борат, прибавляемый к катализатору, имеющему приведенный выше состав, находился в форме натриевой или марганцевой соли. Так, например, борат калия не дает желательных результатов.

Катализаторы, удовлетворяющие приведенным выше условиям, и пригодные для получения акролеина в соответствии с предлагаемым изобретением, могут быть подразделены на отдельные классы.

Класс А. Катализатор содержит молибден, висмут, никель и железо в таком атомном соотнощении, которое соответствует значениям а,12; 6 4-7; ,05-0,5; (нредночтительно 1-7,5); Со 0-10 (предпочтительно 1-7,5); Co+Ni 0,l -15 (предпочтительно 1,5-10) при введении в него бората натрия или марганца в количестве от 0,0:1 до 2 (предпочтительно 0,05-1,5) в пересчете на число атомов бора, и при числе атомов натрия или марганца в интервале 0,01-2.

Катализатор, содержащий молибден, висмут, никель, железо и кремний в атомном соотношении, равном 12:5:4:0,4:12,5 (30% на сс-оксиалюминия), например, обеспечивает при температуре реакций 380°С 88,8%-ную степень превращения пропилена и 89,3%-ную избирательность по отношению к акролеину и акриловой кислоте. При последующем введении буры (тетраборат натрия) в количестве, соответствующем значению g 0,1, этот катализатор позволяет при существенно более низкой температуре (примерно 350°С) осуществить 93,1%-ную степень превращения пропилена при 90%-ной избирательности но отношению к суммарному количеству акролеина и акриловой кислоты.

Класс В. Катализатор, относящийся к классу В, содержит молиб; ен, висмут, кобальт, никель, железо, олово, кремний и кислород в таком атомном соотношении, которое соответствует значениям: , ,1-4; с 0-10; d 0-10; -15; е 0,1-2,5; j 0-2; / 0-5-40 (предпочтительно 3-25); g 30-120; /г 0,01-2 (в приведенной формуле). На катализаторе, состоящем из молибдена, висмута, кобальта, никеля, железа, кремния и буры при атомном соотношении 12 : 1 : 4 :4 : 0,4 : 6 :0,1 (содержание бората выражали числом атомов бора), нанесенного в количестве 20% на а-окись алюминия, при температуре равной 350°С, была достигнута степень превращения пропилена, равная 97,5% и 95,4%-ная избирательность из расчета на суммарное содержание акролеина и акриловой кислоты. Катализаторы, содержащие приведенные выше компоненты, соотношение которых выходит за рамки предлагаемого изобретения, или катализаторы, в которых отсутствуют какие-либо элементы, указанные выше, не дают удовлетворительных результатов.

Класс С. Катализаторы этого класса содержат молибден, висмут, кобальт, никель, железо и олово, в таком атомном соотношении, которое соответствует значениям , Ь 4-7, (предпочтительно О-7,5); (предпочтительно О-7,5); 1-15 (предпочтительно 1 -10); е 0,1-8

(предпочтительно 0,5-3); г 0,1-2; g 0,01-2.

Так, в случае применения катализатора, содержащего молибден, висмут, никель, железо, олово и буру (тетраборат натрия) в атомном

соотношении, равном 5 : 1 : 4 : 0,4 : 0,2 : 0,1 (содержание буры приводится из расчета на число атомов бора), нанесенного в количестве 31,6% на а-окнсь алюминия при температуре реакции около 350°С, степень превращения

пропилена 95,6%, выход акролеина и акриловой кислоты за один проход 88,9%. Эти результаты значительно превосходят результаты (77,3% степени нревращения пропилена и выход 72,0% акролеина и акриловой кислоты за

один проход), достигнутые в тех же условиях при использовании катализатора, содержащего молибден, висмут, никель и железо в атомном соотношении, соответствующем 12:5:4: : О : 4. Приготовление катализатора в соответствии с предлагаемым изобретением может быть осуществлено любым способом, обычно применяемом при приготовлении сходных окисных катализаторов. Обычно соединения указанных металлов, способные под действием

нагрева разлагаться до соответствующих окислов, или соединения металлов, способные превращаться в окиси под действием пагрева в атмосфере молекулярного кислорода, прокаливают. Папример, растворы исходных соединений, растворимых в воде, нснользуют для

пропитки подходящих материалов-носителей.

В качестве носителя применяют, в частности,

карбид крем ПИЯ или а-окись алюминия.

Для приготовления катализатора предлагаемым способом можно сначала приготовить водный раствор соединения молибдена, к которому прибавляют подходящее соединение висмута, железа, никеля и (или) кобальта, и, если это желательно, олова. Полученную суспензию затем смешивают с боратом и окисью кремния. После тщательного диспергирования суспензии ее высушивают. Полученный осадок нодвергают термическому разложению при температуре 270-500°С. Образовавшиеся

окислы подвергают формованию для получения частиц желае.мой формы путем применения таких известных методов, как непрерывное выдавливание и компрессионное прессование. После последующей термической обработки при температуре 450-650°С продукт может быть использован в качестве катализатора.

Желательно полученные окиси, образующиеся при термическом разложении осадка, тщательно измельчить. Их наносят в количестве 10-40% (предпочтительно 20-35 вес.%) на инертный пористый носитель, такой, как кар-бид кремния или а-окнсь алюминия и подвергают термической обработке в интервале

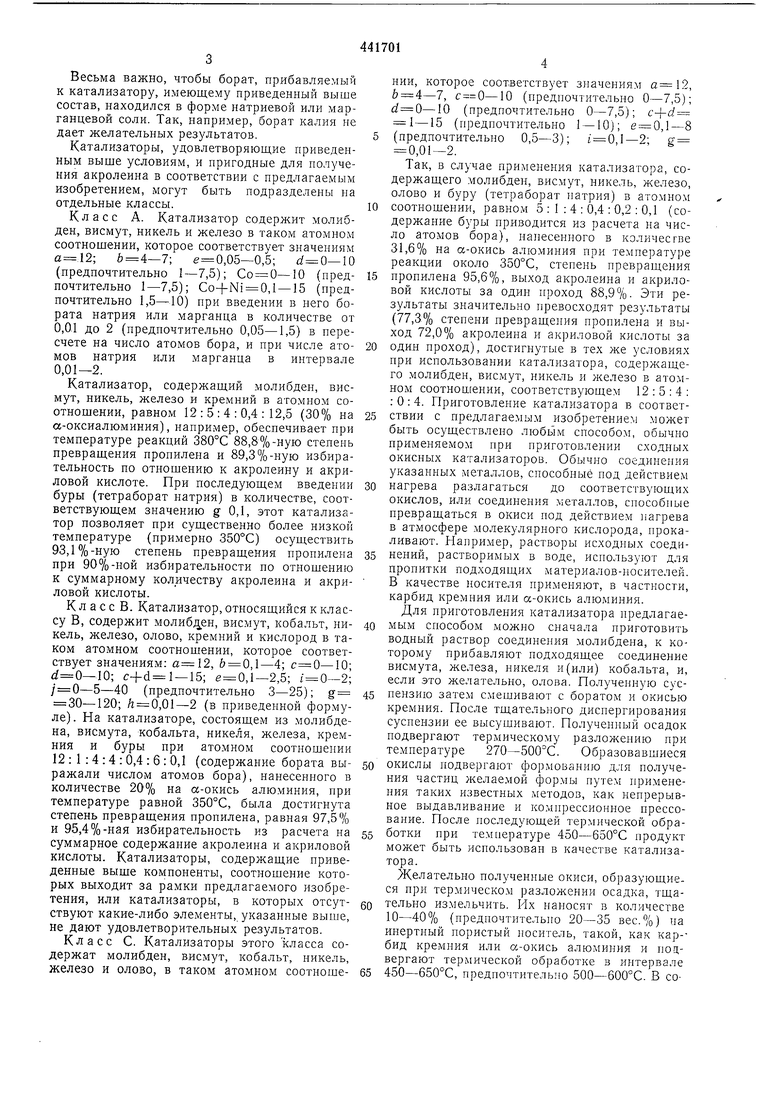

450-650°С, предпочтительно 500-600°С. В соответствии с предлагаемым изобретением, процесс осуществляют при 250-450°С, предпочтительно 250-400°С. Газообразпая смесь, используемая для осуществления реакции должна содержать пропилен в количестве - 10 мол.% и молекулярный кислород 5- 30 мол.%. В качестве источника кислорода обычно используют воздух. Для установления приведенных выше концентраций пропилена и молекулярного кислорода, газообразную смесь, такую, как например, смесь пропилена и кислорода или пропилена и воздуха, разбавляют инертным газом, такнм, как азот, двуокись углерода, аргон, водяной пар или каким-либо другим газом, являющимся инертным в условиях реакции. Рекомендуется использовать водяной пар как составную часть инертного газа и вводить его в количестве от 2 до 55%. Время контакта газовой смеси с выбранным катализатором может находиться в интервале между примерно 0,2 и 20 сек, нредпочтительно в пределах между 2 и 15 сек, при нормальном давлении, хотя может изменяться в зависимости от условий реакции, то есть в зависимости от давления и температуры реакции. Примеры 1, 2. По приведенной ниже методике приготовлены катализаторы, содержащие различные бораты. 53 г молибдата аммония растворяют в 75 мл воды. Отдельно расТаблица 1 творяют 4 г азотнокислого железа, 29,1 г азотнокислого никеля и 60,5 г нитрита висмута в дестиллированной воде, подкисленной азотной кислотой, и прибавляют к водному раствору молибдата аммония. В полученный таким способом раствор вводят 0,24 г буры, растворенной в 10 мл воды и 9,4 г гранулированной двуокиси кремния марки «карплекс. выпаривают досуха и затем высущивают при температуре 300°С в течение 1 часа для получения норощкообразной смесн окислов. 40 г я-окиси алюминия в форме пористых сферических частиц, каждая из которых имела диаметр около 4 мм (изделие фирмы «Фуджими Канамазаи Когайо К. К. Япония), прибавляют к 21,6 г порощкообразной смеси окислов и полученный продукт подвергают термической обработке при температруе 500°С в течение 3 час. Аналогнчный катализатор приготовлен по сходной методике, за исключением того, что 0,24 г буры заменены 2,2 г бората марганца. 25 мл одного из катализаторов, приготовление которых описано выше, загружают в реактор, представляющий собой трубку из нержавеющей стали с внутренним диаметром 15 мм. Газовую смесь, содержащую 4,5% пропилена, 53% воздуха и 42,5% водяного пара, пропускают через трубку (время контакта 9 сек). Полученные данные приведены в табл. I.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| Способ регенерации катализатора для окисления пропилена, изобутилена или трет-бутанола | 1988 |

|

SU1706374A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ И НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ | 1968 |

|

SU207140A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2258061C2 |

| Катализатор для окисления пропилена до акролеина и акриловой кислоты | 1976 |

|

SU732001A1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА ДЛЯ СИНТЕЗИРОВАНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2020 |

|

RU2806328C2 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

| Способ приготовления оксидного катализатора для окисления или аммоксидирования пропилена | 1987 |

|

SU1598858A3 |

| КАТАЛИЗАТОР | 2019 |

|

RU2776481C2 |

При.мечание. Сз - пропилен. Побочными продукта.ми являются двуокись углерода.

Примечание. Сз-пропилен. Побочными продуктами являются ацетальдегид, уксусная кислота, окись углерода, двуокись углерода.

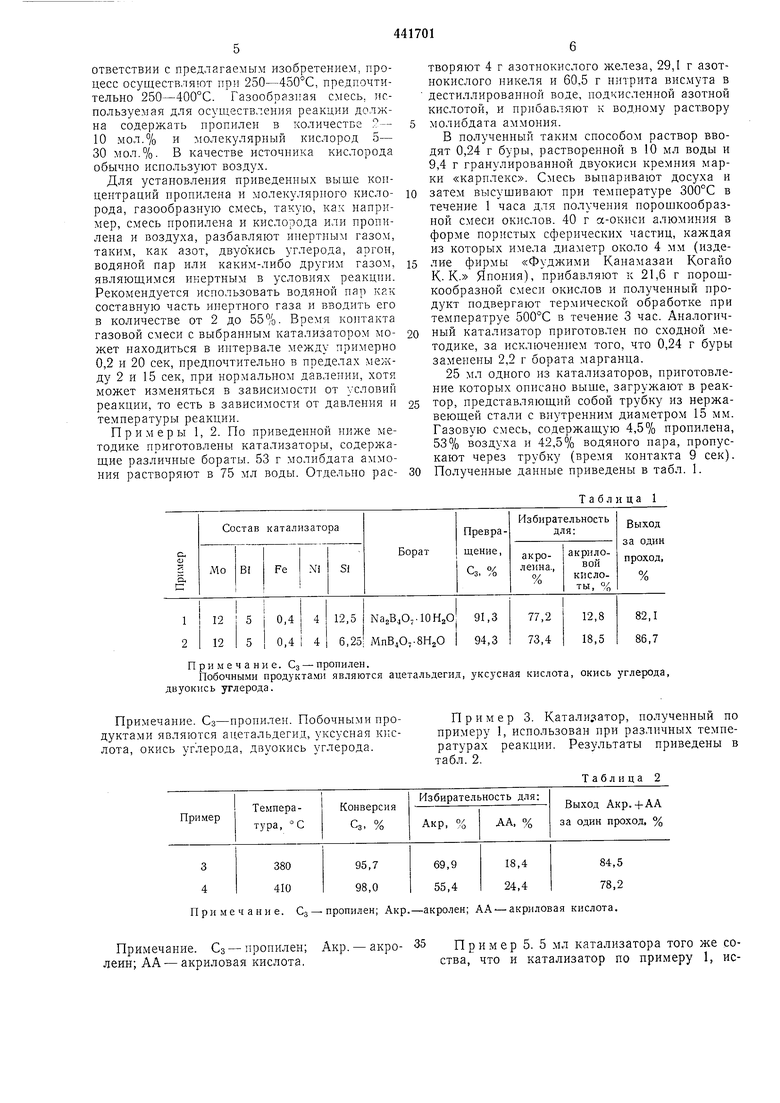

Примечание. Сз пропилен; Акр.-акролен; АА--акриловая кислота. Примечание. Сз - пропилен; Акр. - акро- 35 леин; АА - акриловая кислота,

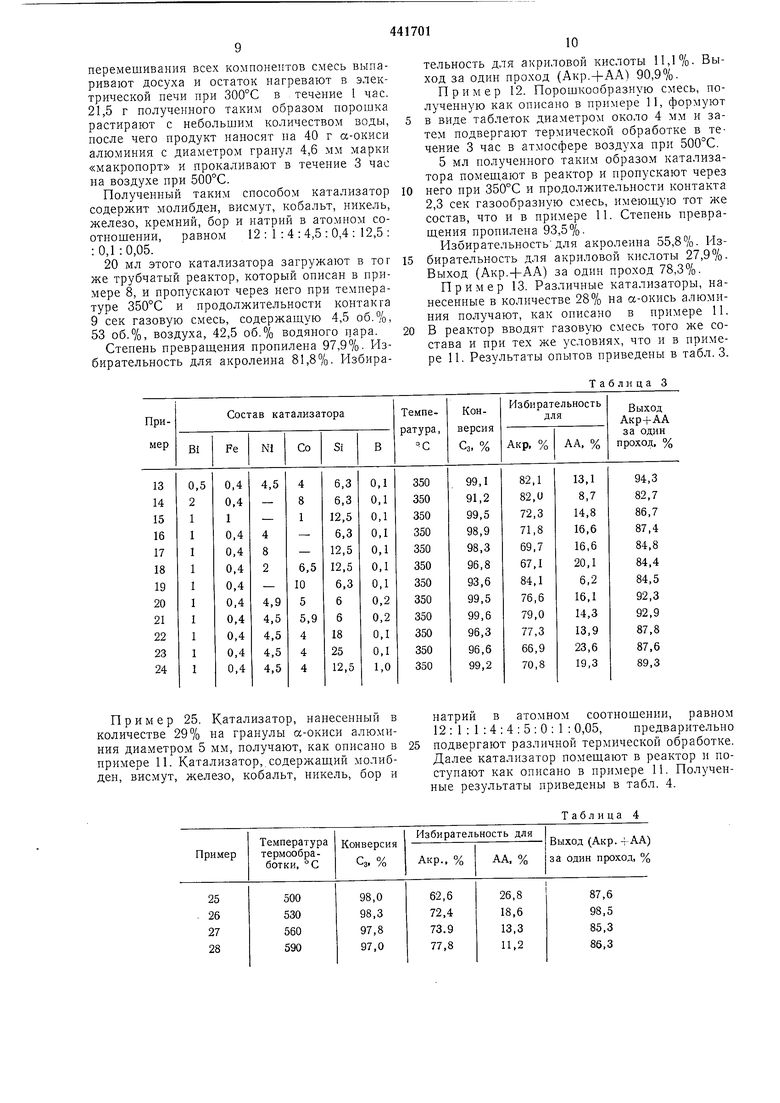

Пример 3. Катализатор, полученный по примеру 1, использован при различных температурах реакции. Результаты приведены в табл. 2.

Таблица 2 ацетальдегид, уксусная кислота, окись углерода, Пример 5. 5 мл катализатора того же соства, что и катализатор по примеру 1, используют для реакции газовой смеси, имеющей тот же состав, что и смесь примера 1, при температуре реакции 380°С и времени контакта 2,3 сек.

Степень превращения пропилена 55,2%. Избирательность для акролеина 86,0%. Избирательность для акриловой кислоты 5,8%.

Пример 6. Тот же катализатор, при тех же реакционных условиях, что и в примере 5 использован для выполнения реакции с газовой смесью, состава 9% пропилена, 51% воздуха и 40% водяного пара. Условия проведенного опыта те же.

Степень превращения пропилена 48,2%. Избирательность для акролеина 88,5%. Избирательность для акриловой кислоты 3,5%.

Пример 7. Порошкообразную смесь, приготовленную в соответствии со способом, описанным в примере 1, подвергают термической обработке при 300°С (продолжительность нагрева 1 час) и формуют в виде таблеток диаметром 4 мм. После термической обработки в течение 3 час при 500°С 30 мл катализатора вводят в трубчатый реактор, изготовленный из нержавеющей стали с внутренним диаметром 20 мм. После этого поступают, как описано в примере 1, за исключением того, что температуру реакции устанавливают 290°С.

Степень превращения пропилена 80,5%. Избирательность для акролиена 82,7%. Избирательность для акриловой кислоты 5,7%. Выход акролеина и акриловой кислоты за один проход 70,3%.

Пример 8. 53 г га-молибдата аммония (МН4)бМо7О24-4Н2О растворяют в 75 мл теплой воды, и в полученном растворе тщательно диспергируют 9,4 г гранулированной двуокиси кремния марки «аэрозил 200. Отдельно готовят второй раствор, содержащий 3 мл концентрированной азотной кислоты, 60 мл дистиллированной воды и 12,1 г нитрата висмута Bi(N63). Затем в этом растворе растворяют 29,1 г азотнокислого кобальта Co(NO3)2-6n2O, 32,7 г азотнокислого никеля Ni(NO3)2-6H2O и 4 г нитрата трехвалентного железа Ре(ЫОз)з-9Н20. Третий раствор получают растворением 0,24 г тетрабората натрия Na2B4O7-10Н2О в 10 мл дистиллированной воды. Первый раствор иостепенно смешивают при перемешивании со вторым раствором, а затем с третьим раствором, при этом происходит образование осадка. Полученную смесь выпаривают досуха, и остаток подвергают разложению в течение I час нагреванием при 300°С и затем еще в течение 1 час при 400°С. 21,5 г полученной смеси окислов диспергируют в небольщом количестве дистиллированной воды, наносят на 40 г а-окиси алюминия, имеющей форму гранул диаметром около 5 мм, и подвергают термической обработке при 530°С в течение 3 час в атмосфере воздуха.

Полученный описанным способом катализатор, на долю которого приходилось 22% по весу из расчета на общее количество продукта, по полученным данным содержит молибден, висмут, железо, кобальт, пикель, кремний, бор и натрий в следующем атомном соогношении: 12 : 1 : 0,4 : 4 : 4:-.4,5 : 6,3 : 0,1 : 0,05.

Примерно 20 мл катализатора по.мещают а трубчатый реактор с внутренним диаметром 15 мм, изготовленный из нержавеющей стали. Газообразную смесь, содержащую 4,5об.% пропилена, 53 об.% воздуха, 42,5 об.% водяпого пара, пропускают над катализатором при 350°С и продолжительности контакта 9 сек.

Степень превращения пропилена 99.4%. Избирательность для акролеина 81,4%. Избирательность для акриловой кислоты 13,6%. Выход (Акр.+АА) за один проход 94,4%.

Пример 9. Над катализатором, приготовление которого описано в примере 8, пропускают ту же газовую смесь, и в тех же условиях, что и в примере 8, за исключением того,

что температуру реакпии устанавливают 320°С. Степень превращения пропилена 95,7%. Избирательность для акролеина 89,7%. Избирательность для акриловой кислоты 6,4%. Выход (Акр.+АЛ) за один проход 91,9%.

Пример 10. Катализатор получают тем же способом, что и в примере 8, за исключением того, что двуокись кремния заменяют на 92 г золя двуокиси кремния, содержащего 20% двуокиси кремния («Сноутекс N). Ниже

приведены соли, применявшиеся для изготовления катализатора и их весовые количества, г:

я-Молибдат аммония53

Азотнокислый висмут12,1

Азотнокислое железо10,1

Азотнокислый кобальт58,2

Татраборат натрия0,24

Полученный катализатор, на долю которого приходится 33% по весу из расчета на общее

количество продукта, содержит молибден, висмут, железо, кобальт, кремний, бор и натрий в атомном соотношении, равном 12: 1 : 1 :8- 12,5:0,1:0,05. Через этот катализатор пропускают газовую смесь того же состава и при

тех же условиях, как описано в примере 8.

Степень превращения пропилена 98,9%. Избирательность для акролеина 79,0%. Избирательность для акриловой кислоты 13,7%. Выход (Акр.-f АА) за один проход 91,9%.

Пример 11. 53 г л-молибдата аммония (ЫН4)бМс57О24-4Н2О растворяют в 75 мл дистиллироваппой воды. К этому раствору последовательно прибавляют при перемешивании раствор 32,7 г нитрата никеля Ы1(КЮз)26Н2О в 30 мл дистиллированной воды, раствор 29,1 г нитрата кобальта Со(КЮз)2-6П2О в 30 мл дистиллированной воды, раствор 4 г нитрата железа Ре(ЫОз)з-ЗН2О в 10 мл дистиллированной воды, раствор 12,1 г нитрата висмута в водном растворе, содержащем 1,2 мл концентрированной азотной кислоты, раствор 0,24 г тетрабората натрия Na2B4O7ЮНаО в 10 мл дистиллированной воды и 92 г золя двуокиси кремния, содержащего

20% двуокиси кремния («Сноутекс N). После

перемешивания всех компоне1 тов смесь выпаривают досуха и остаток нагревают в электрической печи при 300°С в течение 1 час. 21,5 г полученного таким образом порошка растирают с небольшим количеством воды, после чего продукт наносят па 40 г а-окиси алюминия с диаметром гранул 4,6 мм марки «макропорт и прокаливают в течение 3 час на воздухе при 500°С.

Полученный таким способом катализатор содержит молибден, висмут, кобальт, никель, железо, кремний, бор и натрий в атомном соотношении, равном 12:1:4:4,5:0,4:12,5: : 0,1: 0,05.

20 мл этого катализатора загружают в тог же трубчатый реактор, который описан в примере 8, и пропускают через него при температуре 350°С и продолжительности контакта 9 сек газовую смесь, содержаш,ую 4,5 об.%, 53 об.%, воздуха, 42,5 об.% водяного пара.

Степень превраш,ения пропилена 97,9%. Избирательность для акролеина 81,8%. ИзбираПример 25. Катализатор, нанесенный в количестве 29% на гранулы а-окиси алюминия диаметром 5 мм, получают, как описано в 25 примере 11. Катализатор,.содержащий молибден, висмут, железо, кобальт, никель, бор и

тельность для акриловой кислоты 11,1%. Выход за один проход (Акр.+АА) 90,9%.

Ир им ер 12. Порошкообразную смесь, полученную как описано в примере 11, формуют в виде таблеток диаметром около 4 мм и затем подвергают термической обработке в течение 3 час в атмосфере воздуха при 500°С.

5 мл полученного таким образом катализатора помеш,ают в реактор и пропускают через него при 350°С и продолжительности контакта 2,3 сек газообразную смесь, имеюш,ую тот же состав, что и в примере 11. Степень превраш.ения пропилена 93,5%.

Избирательностьдля акролеина 55,8%. Избирательность для акриловой кислоты 27,9%. Выход (Акр.+АА) за один проход 78,3%.

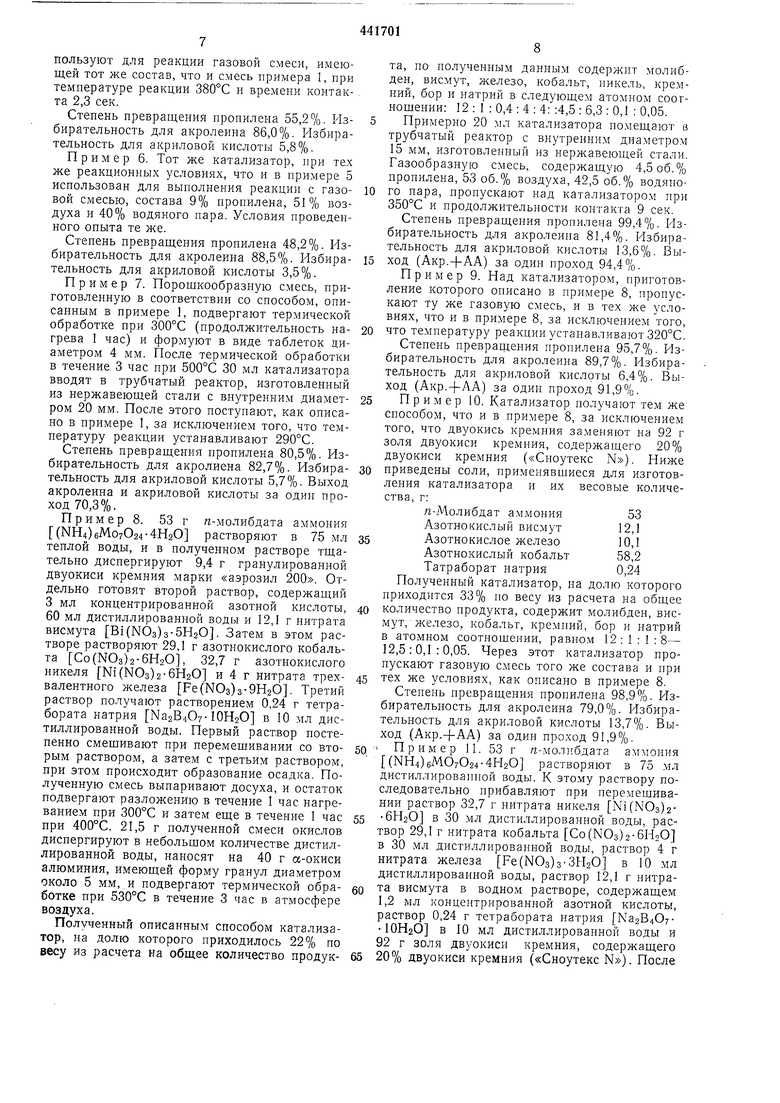

Пример 13. Различные катализаторы, нанесенные в количестве 28% на а-окись алюминия получают, как описано в примере 11. В реактор вводят газовую смесь того же состава и при тех же условиях, что и в примере И. Результаты опытов приведены в табл.3.

Таблица 3 натрий в атомном соотношении, равном 12:1:1:4:4:5:0:1: 0,05, предварительно подвергают различной термической обработке, Далее катализатор помещают в реактор и поступают как описано в примере 11. Полученные результаты приведены в табл. 4. Таблица 4

11

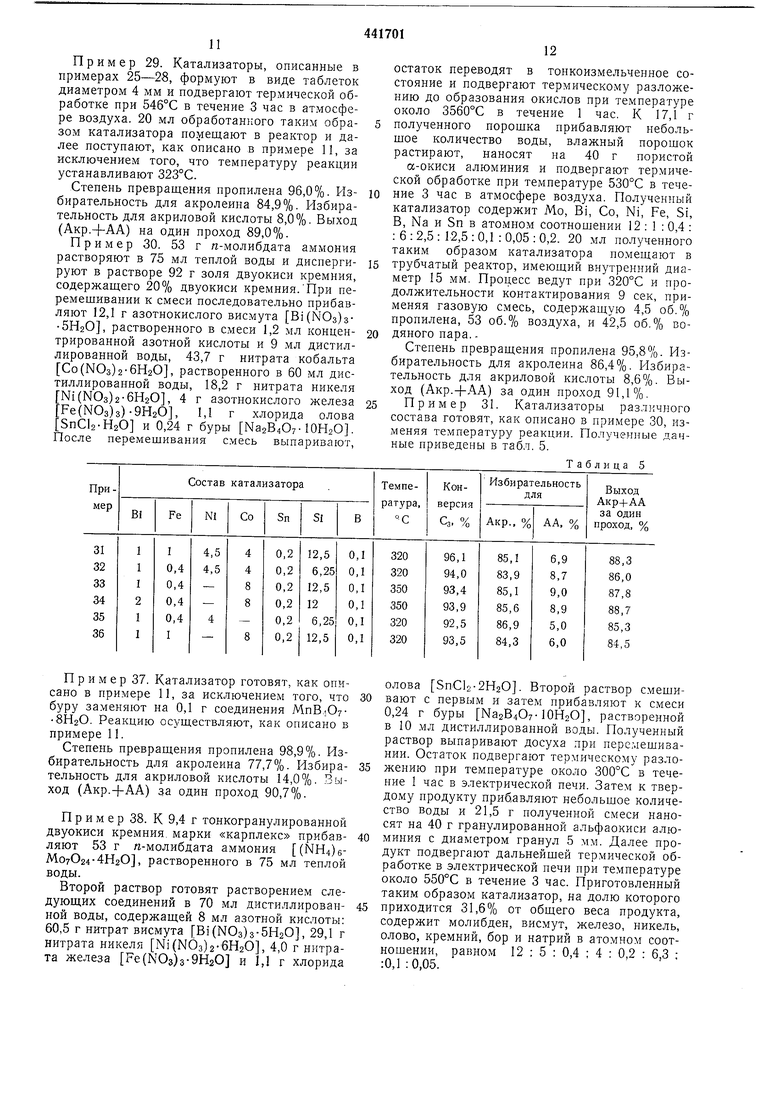

Пример 29. Катализаторы, описанные в примерах 25-28, формуют в виде таблеток диаметром 4 мм и подвергают термической обработке при 54б°С в течение 3 час в атмосфере воздуха. 20 мл обработанного таким образом катализатора помещают в реактор и далее поступают, как описано в примере 11, за исключением того, что температуру реакции устанавливают 323°С.

Степень превращения пропилена 96,0%. Избирательность для акролеина 84,9%. Избирательность для акриловой кислоты 8,0%. Выход (Акр.+АА) на один проход 89,0%.

Пример 30. 53 г п-молибдата аммония растворяют в 75 мл теплой воды и диспергируют в растворе 92 г золя двуокиси кремния, содержащего 20% двуокиси кремния.При перемешивании к смеси последовательно прибавляют 12,1 г азотнокислого висмута В1(1ЧОз)з5Н20, растворенного в смеси 1,2 мл концентрированной азотной кислоты и 9 мл дистиллированной воды, 43,7 г нитрата кобальта Со(ЫОз)2-6Н2О, растворенного в 60 мл дистиллированной воды, 18,2 г нитрата никеля Ni(NO3)2-6H2O, 4 г азотнокислого железа Ре(МОз)з), 1,1 г хлорида олова SnCl2-H2O и 0,24 г буры Ыа2Е4От ЮНгО. После перемешивания смесь выпаривают.

Пример 37. Катализатор готовят, как описано в примере 11, за исключением того, что буру заменяют на 0,1 г соединения МпВлОувНгО. Реакцию осуществляют, как описано в примере 11.

Степень превращения пропилена 98,9%. Избирательность для акролеина 77,7%. Избирательность для акриловой кислоты 14,0%. Выход (Акр.-f АА) за один проход 90,7%.

Пр им ер 38. К 9,4 г тонкогранулированной двуокиси кремния, марки «карплекс прибавляют 53 г /г-молибдата аммония (ЫП4)бМо7О24 4Н2О, растворенного в 75 мл теплой воды.

Второй раствор готовят растворением следующих соединений в 70 мл дистиллированной воды, содержащей 8 мл азотной кислоты: 60,5 г нитрат висмута В1(КОз)з-5Н2О, 29,1 г нитрата никеля М1(ЫОз), 4,0 г нитрата железа Ре()з-9Н2О и 1,1 г хлорида

12

остаток переводят в тонкоизмельченное состояние и подвергают термическому разложению до образования окислов при температуре около 3560°С в течение 1 час. К 17,1 г

полученного порошка прибавляют небольшое количество воды, влажный порошок растирают, наносят на 40 г пористой сс-окиси алюминия и подвергают термической обработке при температуре 530°С в течение 3 час в атмосфере воздуха. Полученный катализатор содержит Мо, Bi, Со, Ni, Fe, Si, В, Na и Sn в атомном соотношении 12 : 1 : 0,4 : : 6:2,5: 12,5:0,1 : 0,05: 0,2. 20 мл полученного таким образом катализатора по.мешают в

трубчатый реактор, имеющий внутренний диаметр 15 мм. Процесс ведут при 320°С и продолжительности контактирования 9 сек, применяя газовую смесь, содержащую 4,5 об.% пропилена, 53 об.% воздуха, и 42,5 об.% содяного пара..

Степень превращения пропилена 95,8%. Избирательность для акролеина 86,4%. Избирательность для акриловой кислоты 8,6%. Выход (Акр.-j-AA) за один проход 91,1%.

Пример 31. Катализаторы различного состава готовят, как описано в примере 30, изменяя температуру реакции. Полученные данные приведены в табл. 5.

Таблица 5

олова SnCl2-2H2O. Второй раствор смешивают с первым и затем прибавляют к смеси 0,24 г буры Na2B407-ЮНгО, растворенной в 10 мл дистиллированной воды. Полученный раствор выпаривают досуха при перемешивании. Остаток подвергают термическому разложению при температуре около 300°С в течение I час в электрической печи. Затем к твердому продукту прибавляют небольшое количество Воды и 21,5 г полученной смеси наносят на 40 г гранулированной альфаокиси алюминия с диаметром гранул 5 мм. Далее продукт подвергают дальнейшей термической обработке в электрической печи при температуре около 550°С в течение 3 час. Приготовленный таким образом катализатор, на долю которого приходится 31,6% от общего веса продукта, содержит молибден, висмут, железо, никель, олово, кремний, бор и натрий в атомном соотношении, равном 12 : 5 : 0,4 : 4 : 0,2 : 6,3 : :0,1:0,05. 20 мл этого катализатора помещают в трубчатый реактор с внутренним диаметром равным 15 мм, изготовленный из нержавеющей стали и пропускают через него при 350°С и продолжительности контактирования 9 сек -газовую смесь, содержащую 4,5% об.% пропилена, 53 об.% воздуха и 42,5 об.% водяного пара. Степень превращения пропилена 95,6%. Избирательность-для акролеина 82,5%- Избирательность для акриловой кислоты 10,5%. Выход (Акр.+АА) за один проход 88,9%. Предмет изобретения Способ получения акролеина газофазным каталитическим окислением пропилена молекулярным кислородом над окисным катализатором при температуре 250-450°С с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью повышения выхода конечнояют катализатор общей dFeeO/BgXhSniSi; ачает натрий или марга6 0,1 - 10, , , 0,l-15, ,05-8, / 25-120, ,01-2, /I -0-2, A 0,OI-4, , / 0-40.

Авторы

Даты

1974-08-30—Публикация

1971-12-28—Подача