Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на реверсивных станах листовой низколегированной стали для строительства морских платформ.

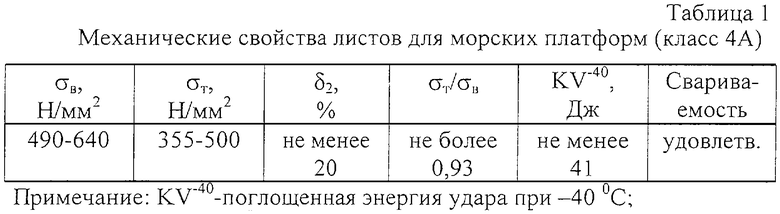

При строительстве стальных конструкций платформ для добычи нефти и газа на морском шельфе используют листы из свариваемой низколегированной стали, которая должна отвечать следующему комплексу механических свойств (табл.1).

Помимо указанных механических свойств, листы должны удовлетворять требованиям по свариваемости: при испытании на разрыв разрушение образца должно происходить не по шву, а по основному металлу.

Известен способ производства стальных листов, включающий выплавку и непрерывную разливку в слябы низколегированной стали, содержащей по массе, %:

Углерод 0,04-0,10

Кремний 0,01-0,50

Марганец 0,4-1,5

Хром 0,05-1,0

Молибден 0,05-1,0

Ванадий 0,01-0,1

Бор 0,0005-0,005

Алюминий 0,001-0,1

Железо и примеси Остальное

Отлитые слябы нагревают до температуры 1250°С и прокатывают с суммарным обжатием не менее 75%. Прокатанные листы подвергают закалке из аустенитной области и высокотемпературному отпуску [1].

Недостатки известного способа состоят в том, что листовая сталь имеет низкие пластические и вязкостные свойства при отрицательных температурах, неудовлетворительную свариваемость. Это делает невозможным применение листов для изготовления сварных конструкций морских платформ. Кроме того, необходимость проведения термического улучшения (закалки и отпуска) листов после прокатки усложняет и удорожает производство.

Известен также способ производства толстолистовой низколегированной стали, включающий отливку слябов следующего химического состава, мас.%:

Углерод 0,02-0,3

Марганец 0,5-2,5

Алюминий 0,005-0,1

Кремний 0,05-1,0

Ниобий 0,003-0,01

Железо Остальное

Слябы нагревают до температуры 950-1050°С и прокатывают при температуре выше точки Аr3 с суммарным обжатием 50-70%. Прокатанные листы охлаждают на воздухе [2].

При таком способе производства листы имеют недостаточную прочность и пластичность при отношении σт/σв, превышающем 0,94. Такие листы не удовлетворяют требованиям по свариваемости и не пригодны для изготовления конструкций морских платформ.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ [3] производства листов из низколегированной стали марки 17ГС (по ГОСТ 19281-89) следующего химического состава, мас.%:

Углерод 0,14-0,20

Марганец 1,0-1,4

Кремний 0,4-0,6

Хром Не более 0,30

Никель Не более 0,30

Медь Не более 0,30

Фосфор Не более 0,035

Сера Не более 0,040

Мышьяк Не более 0,08

Азот Не более 0,008

Железо Остальное

Слябы нагревают в методической печи до температуры 1220-1280°С, подвергают черновой прокатке в температурном интервале 1050-1180°С до промежуточной толщины 30-40 мм и чистовой прокатке в регламентированном температурном интервале 900-1050°С. Для улучшения механических свойств горячекатаные листы подвергают термической обработке (нормализации, термическому улучшению).

Недостаток известного способа состоит в том, что даже после дополнительной термической обработки он не обеспечивает получения стабильно высокого комплекса механических свойств листов. В результате снижается выход годного листового проката для конструкций морских платформ.

Техническая задача, решаемая изобретением, состоит в повышении комплекса механических свойств и выхода годного листового проката.

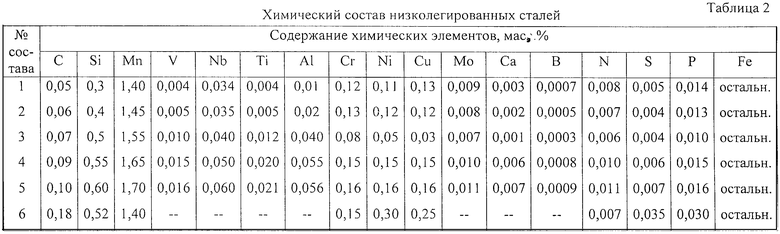

Поставленная задача решается тем, что в известном способе производства листов из низколегированной стали, включающем нагрев слябов, многопроходные черновую и чистовую прокатку с обжатием раскатов по толщине в регламентированном температурном диапазоне, согласно предложению слябы нагревают до температуры 1150-1190°С, а многопроходную чистовую прокатку производят в температурном интервале от 880-900 до 730-740°С с суммарным обжатием не менее 70%. Перед черновой прокаткой слябы дополнительно прокатывают в температурном интервале от 1200-1280 до 1000-1100°С с обжатием по толщине 30-45%, а низколегированная сталь имеет следующий химический состав, мас.%:

Углерод 0,06-0,09

Кремний 0,40-0,55

Марганец 1,45-1,65

Ванадий 0,005-0,015

Ниобий 0,035-0,050

Титан 0,005-0,02

Алюминий 0,020-0,055

Хром Не более 0,15

Никель Не более 0,15

Медь Не более 0,15

Молибден Не более 0,01

Кальций Не более 0,006

Бор Не более 0,0008

Азот Не более 0,010

Сера Не более 0,006

Фосфор Не более 0,015

Железо Остальное

Сущность изобретения состоит в следующем. Нагрев слябов из низколегированной стали до температуры 1150-1190°С обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, нитридов, легирующих и примесных соединений, карбонитридных упрочняющих частиц. Благодаря этому повышается технологическая пластичность и деформируемость слябов при прокатке до промежуточной толщины. Кроме того, поскольку в процессе прокатки происходит непрерывное падение температуры металла, при указанной температуре нагрева к моменту окончания черновой прокатки температура раската снижается до оптимального уровня, необходимого для проведения низкотемпературной чистовой прокатки.

Последующая чистовая прокатка листов в температурном интервале от 880-900 до 730-740°С с суммарным относительным обжатием не менее 70% обеспечивает необходимую степень измельчения микроструктуры, полное выпадение из твердого раствора карбонитридных упрочняющих частиц, деформационное упрочнение металлической матрицы. В результате микроструктура листов после охлаждения представляет из себя ферритно-перлитную смесь с равномерными зернами 11-го балла, и механические свойства листов в горячекатаном состоянии полностью соответствуют предъявляемым требованиям к листам для сварных конструкций морских платформ (табл.1) без дополнительной термической обработки. Помимо этого, листы из низколегированной стали с такой микроструктурой характеризуются высокой свариваемостью: при испытании на разрыв разрушение образцов происходит не по сварному шву, а по основному металлу.

Использование низколегированной стали предложенного состава при одновременном выполнении заявленных соотношений в ней легирующих элементов и примесей обеспечивает после горячей прокатки по упомянутым режимам стабильное получение заданных механических свойств листов, высокую их свариваемость. Предварительная прокатка слябов в температурном интервале от 1200-1280 до 1000-1100°С с обжатием по толщине 35-40% позволяет повысить производительность последующей черновой и чистовой прокаток по контролируемым режимам, увеличить толщину слябов без ухудшения механических свойств готовых листов.

Экспериментально установлено, что нагрев слябов из низколегированной стали выше 1190°С не улучшает комплекс механических свойств листов, а лишь увеличивает время нагрева и требует дополнительного подстуживания раската перед чистовой прокаткой, что снижает производительность процесса. Снижение этой температуры ниже 1150°С приводит к неполному растворению в аустените карбонитридных упрочняющих частиц, снижению технологической пластичности, а также пластических и вязкостных свойств листов.

При температуре начала чистовой прокатки выше 900°С не достигается необходимая степень измельчения зерен микроструктуры, что приводит к ухудшению механических свойств листов. Снижение этой температуры ниже 880°С приводит к образованию нестабильной микроструктуры и свойств готовых листов.

При температуре окончания чистовой прокатки выше 740°С, а также при суммарном обжатии мене 70% не достигается требуемая степень термомеханического упрочнения листов. Снижение температуры окончания чистовой прокатки ниже 730°С приводит к формированию неравномерной микроструктуры стали и ухудшению свойств в зоне термического влияния сварного шва, что недопустимо.

Дополнительная прокатка слябов при температуре начала прокатки выше 1280°С увеличивает время нагрева под прокатку и приводит к окислению границ зерен микроструктуры у поверхности. Снижение этой температуры ниже 1200°С приводит к ухудшению пластичности низколегировнной стали и росту энергозатрат на прокатку.

Снижение температуры окончания предварительной прокатки ниже 1000°С или увеличение обжатия более 45% ухудшают геометрию слябов и качество готовых листов. Увеличение этой температуры сверх 1100°С увеличивает окалинообразование, а снижение обжатия менее 30% требует увеличения числа проходов при последующей прокатке листов, что снижает производительность прокатного стана.

Углерод в низколегированной стали предложенного состава определяет прочность и свариваемость листов. Снижение содержания углерода менее 0,06% приводит к падению их прочности ниже допустимого уровня. Увеличение содержания углерода более 0,09% ухудшает вязкостные свойства листов и их свариваемость.

При содержании кремния менее 0,40% ухудшается раскисленность стали, снижаются прочностные свойства листов. Увеличение содержания кремния более 0,55% приводит к возрастанию количества силикатных включений, снижает ударную вязкость листов, ухудшает показатель KV-40 и свариваемость стали.

Снижение содержания марганца менее 1,45% увеличивает окисленность стали, ухудшает свариваемость листов. Повышение содержания марганца более 1,65% увеличивает отношение предела текучести к временному сопротивлению разрыву σт/σв сверх 0,93, что недопустимо.

Ванадий измельчает зерно микроструктуры, повышает прочность и вязкость листов, прокатанных по предложенным режимам. При содержании ванадия менее 0,005% листы имеют недостаточную вязкость при отрицательных температурах. Увеличение содержания ванадия сверх 0,015% оказалось нецелесообразным, так как не улучшало свойств листов.

Ниобий в стали при температурах чистовой прокатки, при суммарном относительном обжатии не менее 70% способствует получению ячеистой дислокационной микроструктуры стали, обеспечивающей сочетание прочностных и пластических свойств листов без дополнительной термообработки. При концентрации ниобия менее 0,035% механические свойства листов в горячекатаном состоянии недостаточно высоки. Повышение концентрации более 0,05% не приводит к дальнейшему повышению механических свойств листов, поэтому нецелесообразно.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При содержании титана менее 0,005% его упрочняющее влияние проявляется недостаточно, листы имеют низкую прочность и вязкость. Увеличение концентрации титана сверх 0,02% не обеспечивает дальнейшего повышения свойств листов, поэтому нецелесообразно.

Алюминий раскисляет сталь и измельчает зерно. Он связывает азот в нитриды, уменьшая его вредное влияние на вязкостные свойства. При содержании алюминия менее 0,02% его влияние мало, вязкостные свойства стали ухудшаются. Увеличение содержания этого элемента более 0,055% приводит к графитизации углерода и снижению прочностных характеристик листового проката.

Хром, никель и медь являются примесными элементами и повышают прочность и коррозионную стойкость листов. При концентрации каждого из них до 0,15% они не оказывают вредного влияния на свариваемость листов, но расширяют возможности использования металлического лома при выплавке, что удешевляет производство листов.

Молибден обеспечивает получение горячекатаных листов с заданными свойствами, когда содержание его не превышает 0,01%. В противном случае прочностные свойства выше допустимого уровня.

Кальций оказывает модифицирующее действие, что позволяет повысить ударную вязкость стали при -40°С. Однако увеличение содержания кальция более 0,006% приводит к росту неметаллических включений, снижению пластичности и ударной вязкости низколегированной стали.

Бор способствует измельчению зерен микроструктуры при черновой горячей прокатке слябов. Однако увеличение содержания бора более 0,0008% приводит к увеличению количества неметаллических включений и ухудшению вязкостных свойств листов, что недопустимо.

Сталь предложенного состава может содержать в виде примесей не более 0,010% азота, не более 0,006% серы, не более 0,015% фосфора. При указанных предельных концентрациях эти элементы в стали предложенного состава не оказывают негативного воздействия на качество листов, тогда как их удаление из расплава стали существенно повышает затраты на производство и усложняет технологический процесс.

Пример реализации способа

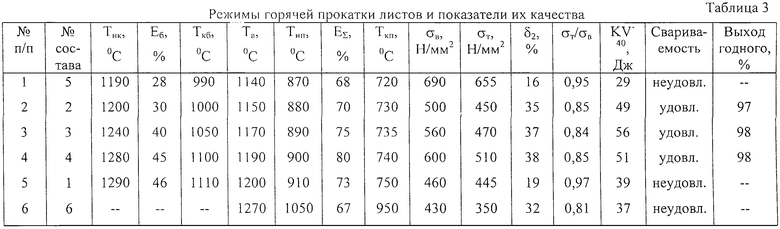

В конвертерном производстве производят выплавку и разливку низколегированных сталей различного состава (табл.2) в слябы толщиной 250 мм. Отлитые слябы нагревают в нагревательных колодцах до температуры Тнк=1240°С и прокатывают на обжимном стане на толщину 150 мм с суммарным относительным обжатием Еб=40%. Температура окончания прокатки на блюминге составляет Tкб=1050°С.

Слябы толщиной 150 мм загружают в методические печи и нагревают до температуры аустенитизации Та=1170°С. Разогретые слябы после обжатия в вертикальной клети прокатывают в реверсивной черновой клети дуо 2800 до промежуточной толщины 36 мм. По мере прокатки в черновой клети температуру раскатов снижают до величины Тнп=890°С и затем передают их в чистовую реверсивную клеть кварто 2800. При чистовой прокатке раскаты за 8 проходов обжимают в листы конечной толщины 9,0 мм с относительным суммарным обжатием ЕΣ=75%. Прокатку листов завершают при температуре Ткп=735°С.

Прокатанные листы охлаждают на воздухе, проводят испытания механических свойств и свариваемости. Листы, прошедшие испытания, используют для изготовления сварных конструкций морских платформ.

Из табл.3 следует, что при реализации предложенного способа (варианты №2-4) достигается повышение комплекса механических свойств и свариваемости. Следствием этого является увеличение выхода годных листов. В случае запредельных значений заявленных параметров (варианты №1 и №5) комплекс механических свойств и свариваемость листов снижаются. Листы не пригодны для изготовления сварных конструкций морских платформ. Также более низкие комплекс механических свойств и свариваемость достигаются даже после термического улучшения листов, полученных согласно способу-прототипу (вариант №6).

Технико-экономические преимущества предложенного способа заключаются в том, что при его применении обеспечивается формирование оптимальной микроструктуры, высокого комплекса механических свойств и свариваемости листов для сварных конструкций морских платформ.

Указанные преимущества достигаются при использовании низколегированной стали предложенного химического состава.

В качестве базового объекта при расчете технико-экономического преимущества предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства листов категории 4А на 25-30%.

Литература

1. Заявка Японии №61-163210, МПК С 21 D 8/00, 1986 г.

2. Заявка Японии №61-223125, МПК С 21 D 8/02, С 22 С 38/54, 1986 г.

3. Матросов Ю.И. и др. Сталь для магистральных газопроводов. М.: Металлургия, 1989 г., с.242-244, 268 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2353670C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2241769C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2005 |

|

RU2292404C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358023C1 |

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на реверсивных станах листовой низколегированной стали для строительства морских платформ. Способ включает нагрев слябов, многопроходные черновую и чистовую прокатку с обжатием раскатов по толщине в регламентированном температурном диапазоне. Технический результат - повышение комплекса механических свойств и выхода годного листового проката. Для этого слябы нагревают до температуры 1150-1190°С, а многопроходную чистовую прокатку производят в температурном интервале от 880-900 до 730-740°С с суммарным обжатием не менее 70%. Кроме того, перед черновой прокаткой слябы дополнительно прокатывают в температурном интервале от 1200-1280 до 1000-1100°С с обжатием по толщине 30-45%. Прокатке подвергают слябы из низколегированной стали следующего химического состава, мас.%: 0,06-0,09 С; 0,40-0,55 Si; 1,45-1,65 Mn; 0,005-0,015 V; 0,035-0,050 Nb; 0,005-0,02 Ti; 0,020-0,055 Al; не более 0,15 Cr, не более 0,15 Ni, не более 0,15 Cu; не более 0,01 Мо; не более 0,006 Са; не более 0,0008 В; не более 0,010 N; не более 0,006 S; не более 0,015 Р; остальное железо. 2 з.п. ф-лы. 3 табл.

Углерод 0,06-0,09

Кремний 0,40-0,55

Марганец 1,45-1,65

Ванадий 0,005-0,015

Ниобий 0,035-0,050

Титан 0,005-0,02

Алюминий 0,020-0,055

Хром Не более 0,15

Никель Не более 0,15

Медь Не более 0,15

Молибден Не более 0,01

Кальций Не более 0,006

Бор Не более 0,0008

Азот Не более 0,010

Сера Не более 0,006

Фосфор Не более 0,015

Железо Остальное

| МАТРОСОВ Ю.И | |||

| и др | |||

| Сталь для магистральных газопроводов | |||

| - М.: Металлургия, 1989, с.242-244, 268 | |||

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2201972C2 |

Авторы

Даты

2004-12-20—Публикация

2003-09-18—Подача