Изобретение относится к области исследования микроструктуры строительных материалов, а более конкретно - к области исследования поровой структуры цементного камня, и может быть использовано в научных целях и строительстве для прогнозирования прочности, трещиностойкости, долговечности цементного камня бетонных и железобетонных конструкций применительно к условиям их эксплуатации.

Существует традиционный способ анализа структуры строительных материалов - это способ микроскопического анализа и количественной оценки структуры. Согласно этому способу (ГОСТ 22023-76) готовят шлиф в плоскости среза исследуемого материала, визуальным просмотром под микроскопом выбирают наиболее характерную структуру и производят замеры размеров сечений частиц (гранул) и пор. Замеры производят до получения не менее 300 результатов. После этого обрабатывают полученную информацию и вычисляют параметры структуры. Этот способ длительный и трудоемкий. Чтобы исследовать структуру, имея исходный сыпучий материал, необходимы предварительные 28 суток для получения цементного камня. Исследования при различных условиях и режимах твердения еще более усложняют такой метод исследования. Для исследования структуры эксплуатируемых материалов для получения шлифов необходимо выбурить достаточное количество кернов, требующих специального оборудования. Подготовка шлифа также связана с применением специальных оттеняющих или клеящих составов, достаточно большими трудозатратами для их изготовления.

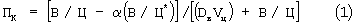

Известны также ускоренные способы исследования, которые основаны на прогнозировании структуры цементного камня - это способы математического моделирования, например способ моделирования процесса гидратации Паррота [X. Тейлор. Химия цемента, пер. с англ. - М.: Мир, 1996, с.288-289]. Согласно этому способу расчет степени гидратации цемента производят для заданного интервала времени. Уравнения скорости гидратации, учитывающие температуру, водоцементное отношение и относительную влажность, подбирают соответственно условиям твердения. При расчете также учитывается влияние распределения частиц по размерам. Полученную величину степени гидратации исходного материала используют для расчета пористости цементного камня по формулам:

где Пк, Пг - капиллярная и гелевая пористость соответственно;

В/Ц - начальное отношение вода/цемент;

α - степень гидратации исходного материала;

В/Ц* - критическое значение водоцементного отношения, ниже которого полная гидратация произойти не может;

Dв - плотность порового раствора в цементном тесте;

Vц - удельный объем цемента;

mг - масса гелевой воды на единицу массы цемента.

Наиболее близкий предлагаемому - способ моделирования формирования микроструктуры материала в процессе гидратации [X. Тейлор. Химия цемента, пер. с англ.. - М.: Мир, 1996, с.288-289]. Согласно этому способу исходные зерна (гранулы) рассматривают как сферы с реальным распределением по размерам и случайным расположением в пространстве. Предполагают, что они реагируют с образованием слоев внутренних и внешних гидратов совместно с кристаллами, растущими в межзерновом пространстве, заполненном водой, которое считается также сферическим. Эти процессы описывают соответствующими уравнениями. И исходя из заданных исходных параметров рассчитывают параметры будущей структуры материала, такие как пористость цементного камня. Качество математического моделирования зависит от:

- точности выбора описываемых процессов, определяющих искомые характеристики;

- количества и интервала варьирования физических и технологических параметров, определяющих эти процессы.

В описанном выше способе расчет поровых характеристик производится только с учетом процесса гидратации цемента. Влияние других процессов в нем можно рассматривать только косвенно, что существенно снижает точность расчета.

Задача изобретения состоит в том, чтобы просто, быстро и наиболее точно предсказать поровую структуру цементного камня для исходного материала при заданных условиях его твердения.

Задача решена следующим образом.

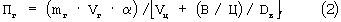

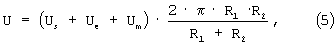

В способе прогнозирования поровой структуры цементного камня путем моделирования процесса формирования его микроструктуры во время гидратации, при котором гранулы исходного сыпучего материала для цементного камня рассматривают как сферы с реальным распределением по размерам и случайным расположением в пространстве, согласно заявляемому способу предварительно, например, с помощью сит определяют гранулометрический состав исходного материала, измеряют диэлектрическую проницаемость смеси этого материала с водой в требуемой пропорции, степень гидратации исходного материала, после этого моделируют на компьютере изображение упаковки гранул согласно определенному гранулометрическому составу и заданному водоцементному отношению, затем определяют положение гранул на начальном этапе схватывания цемента на основании расчета минимума свободной энергии системы методом Монте-Карло по известной формуле [Чураев Н.В. Физикохимия процессов массопереноса в пористых телах. М.: Химия, 1990. - 272 с.]:

где Us, Ue, Um - структурная, электростатическая и молекулярная составляющие энергии взаимодействия гранул;

- приближение Дерягина для перехода от плоского контакта к контакту двух сферических гранул разного радиуса R1 и R2;

- приближение Дерягина для перехода от плоского контакта к контакту двух сферических гранул разного радиуса R1 и R2;

π=3,14.

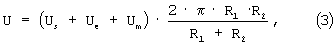

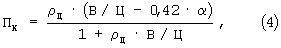

После этого корректируют компьютерное изображение в соответствии с определенным положением гранул на начальном этапе схватывания цемента и далее работают с этим изображением, меняя его, перенося на него процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала для заданного времени твердения, используя формулу (1).

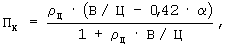

где Пг - капиллярная пористость цементного камня;

В/Ц- начальное отношение вода/цемент, мас.%;

ρц - плотность цемента, кг/м3;

α - степень гидратации исходного материала.

В результате получают компьютерную модель микроструктуры цементного камня, по которой и осуществляют прогноз поровой микроструктуры цементного камня из исходного сыпучего материала.

Таким образом, заявляемый способ отличается от прототипа тем, что:

- предварительно определяют гранулометрический состав исходного сыпучего материала (цемента);

- измеряют диэлектрическую проницаемость смеси исходного материала с водой в требуемом соотношении;

- определяют степень гидратации исходного материала;

- согласно гранулометрическому составу исходного материала и заданному водоцементному отношению моделируют на компьютере изображение упаковки гранул;

- определяют положение гранул на начальном этапе схватывания цемента методом Монте-Карло исходя из энергии их взаимодействия, соответствующей минимуму свободной энергии системы;

- корректируют компьютерное изображение соответственно этому положению гранул на начальном этапе схватывания материала;

- на откорректированное изображение переносят процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала, определяемой по формуле (4);

- прогноз поровой структуры цементного камня осуществляют по полученной компьютерной модели микроструктуры цементного камня.

Отличия говорят о новизне заявляемого способа.

Непосредственное определение реальных размеров гранул исходного сыпучего материала для цементного камня, измерение диэлектрической проницаемости смеси его с водой, степени гидратации позволяют с высокой точностью смоделировать компьютерную модель упаковки гранул. Взаиморасположение гранул уточняется благодаря моделированию процесса их взаимодействия на раннем этапе твердения. Поэтому, используя формулу (4), характеризующую конечную пористость, с помощью компьютера можно получить достоверную картину поровой структуры цементного камня для заданного момента времени. Следовательно, имея исходный материал, можно заранее, просто и оперативно предсказать его поровую структуру.

Достоверность результатов подтверждена экспериментами. Был произведен анализ поровой структуры цементного камня по заявляемому способу и полученному в результате твердения исходной цементно-водной смеси в течение 28 суток при одних и тех же заданных параметрах.

Заявляемый способ включает действие над материальными объектами (материальным объектом является исходный сыпучий материал для цементного камня) с помощью материальных средств. Гранулометрический состав определяется с помощью сит, для чего его обрабатывают, наносят на стекло и производят подсчет гранул. Измерение диэлектрической проницаемости смеси исходного материала с водой производится при помощи прибора, предназначенного для этой цели. Степень гидратации определяется прокаливанием исходного материала в муфельной печи.

Последующие операции (составление компьютерной модели упаковки гранул и работа с этой моделью) производятся на основе этих данных для конкретного исходного материала. В целом способ направлен на решение конкретной технической задачи, не является ни чисто математическим методом, ни просто программой для электронно-вычислительных машин, не заключается только в представлении информации. Вышесказанное позволяет отнести заявляемый способ к патентоспособным объектам.

Моделирование процесса формирования микроструктуры цементного камня в процессе гидратации подобно заявляемому способу заявителем не выявлено из уровня техники, что позволило судить о наличии “изобретательского уровня”.

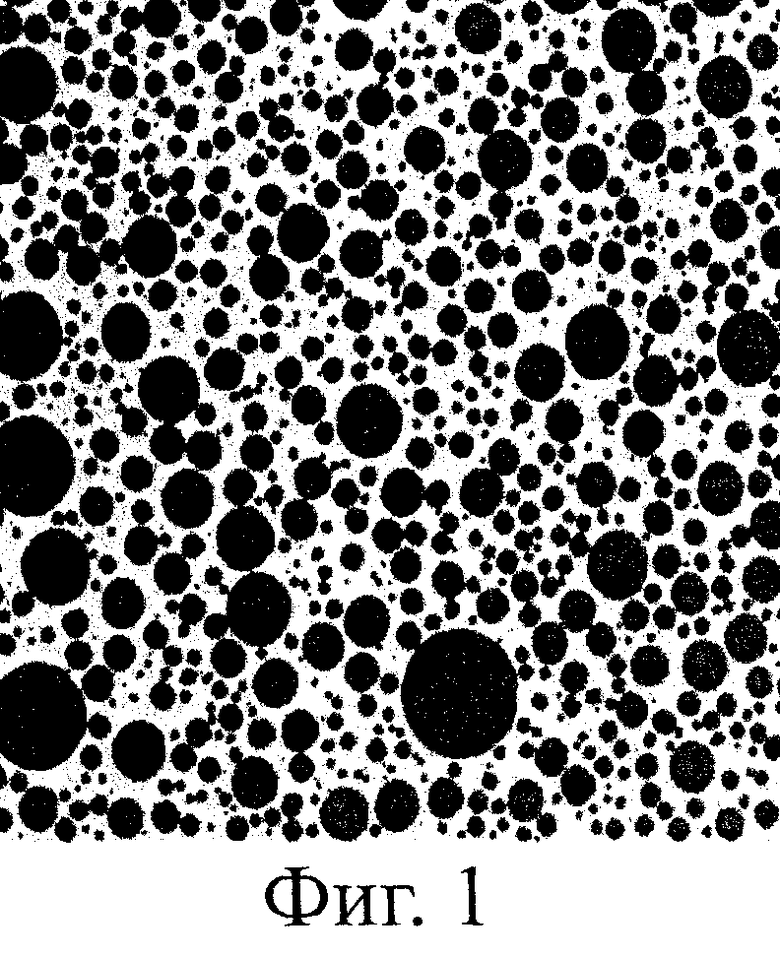

На фиг.1 - сформированная согласно гранулометрическому составу компьютерная модель упаковки гранул при температуре 20°С для водоцементного отношения В/Ц=0,25;

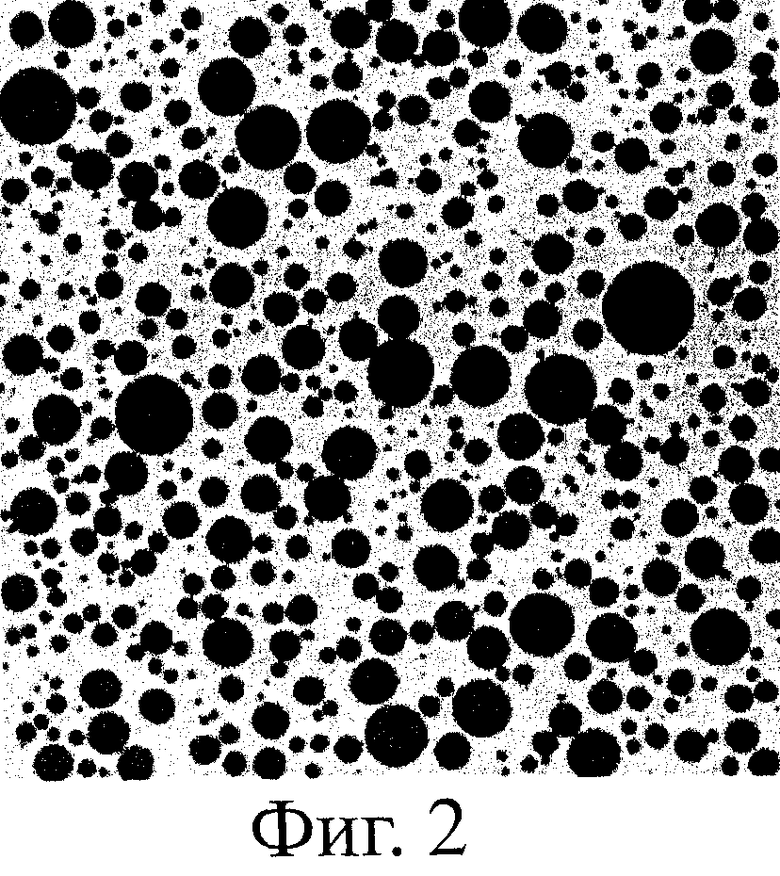

на фиг.2 - компьютерная модель упаковки гранул для того же гранулометрического состава при 20°С для В/Ц=0,4;

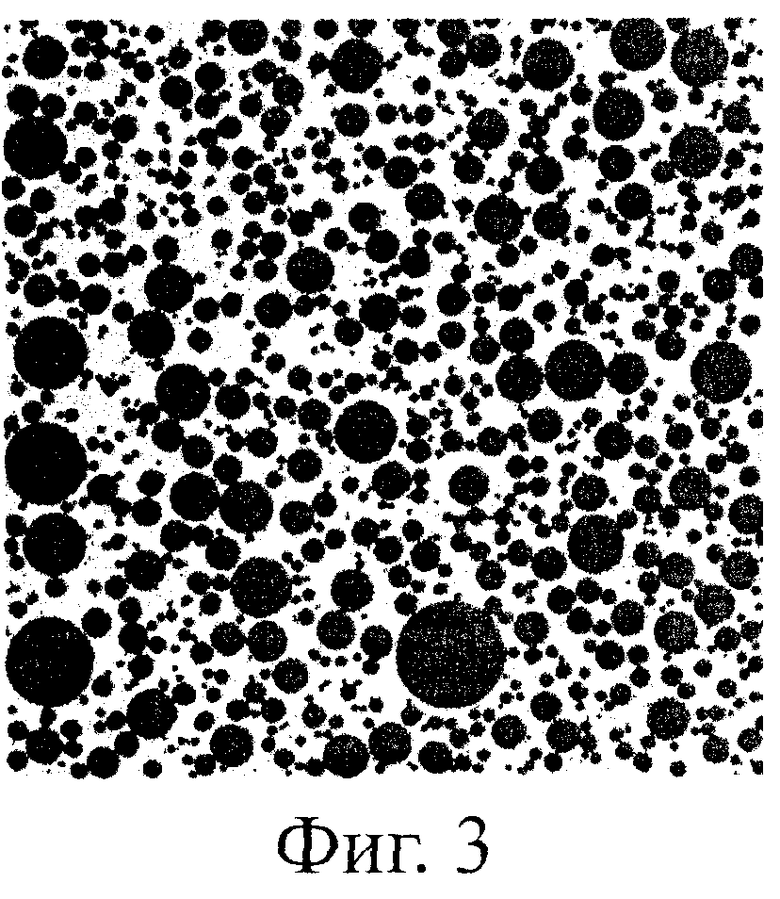

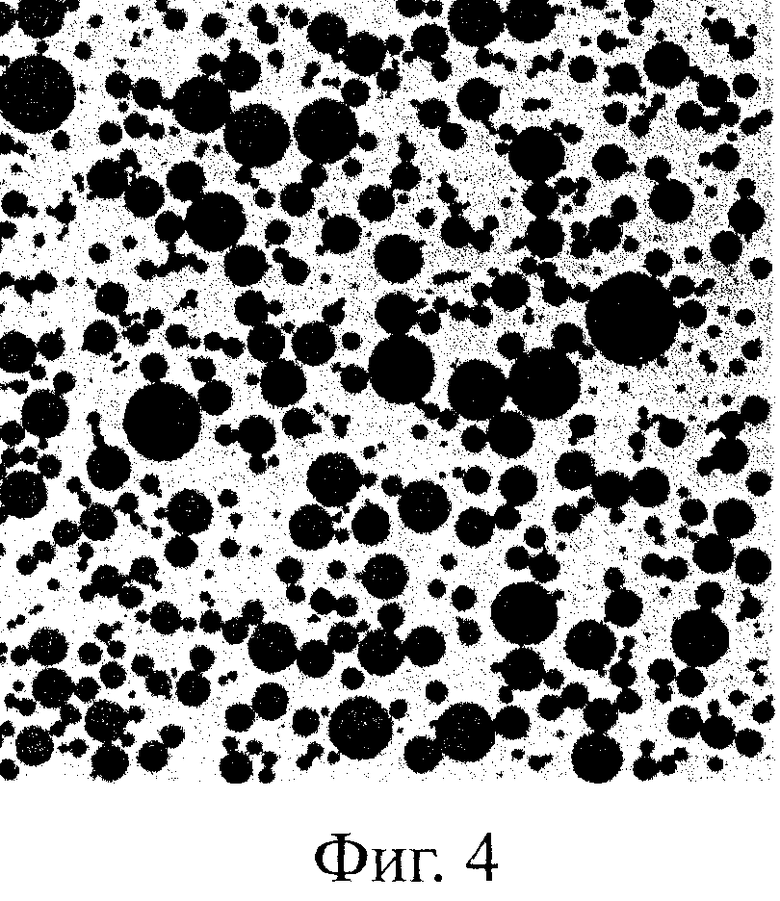

на фиг.3, 4 - те же модели, откорректированные соответственно положению гранул на начальном этапе схватывания;

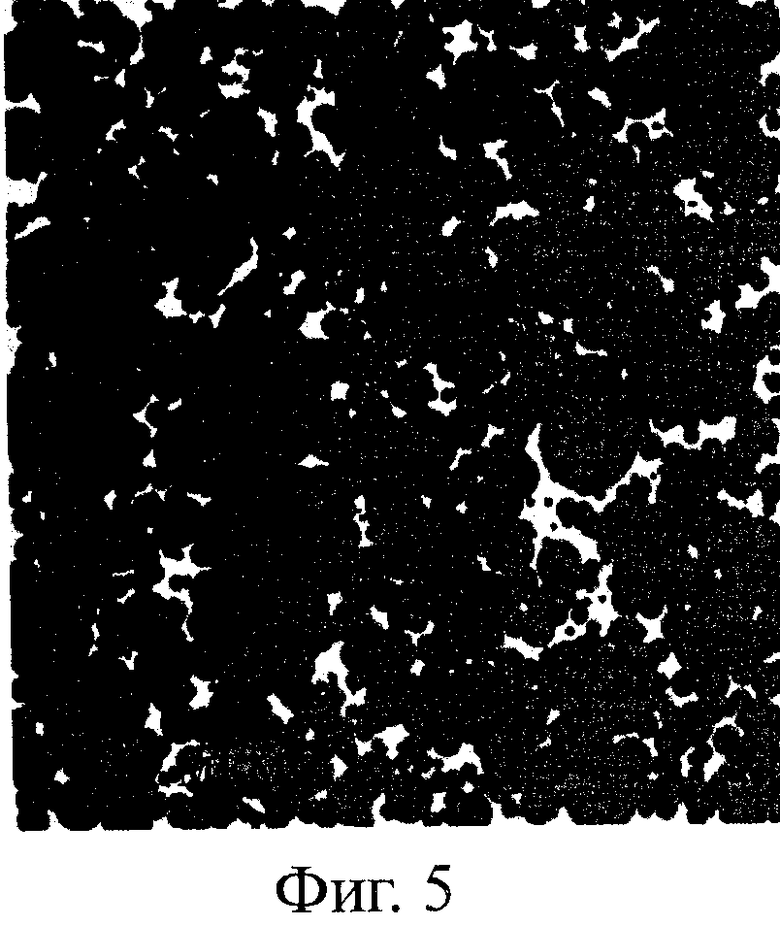

на фиг.5 - компьютерная модель микроструктуры цементного камня для В/Ц=0,25, соответствующей 28 суткам твердения; черный цвет соответствует структуре цементного камня, серый цвет - порам;

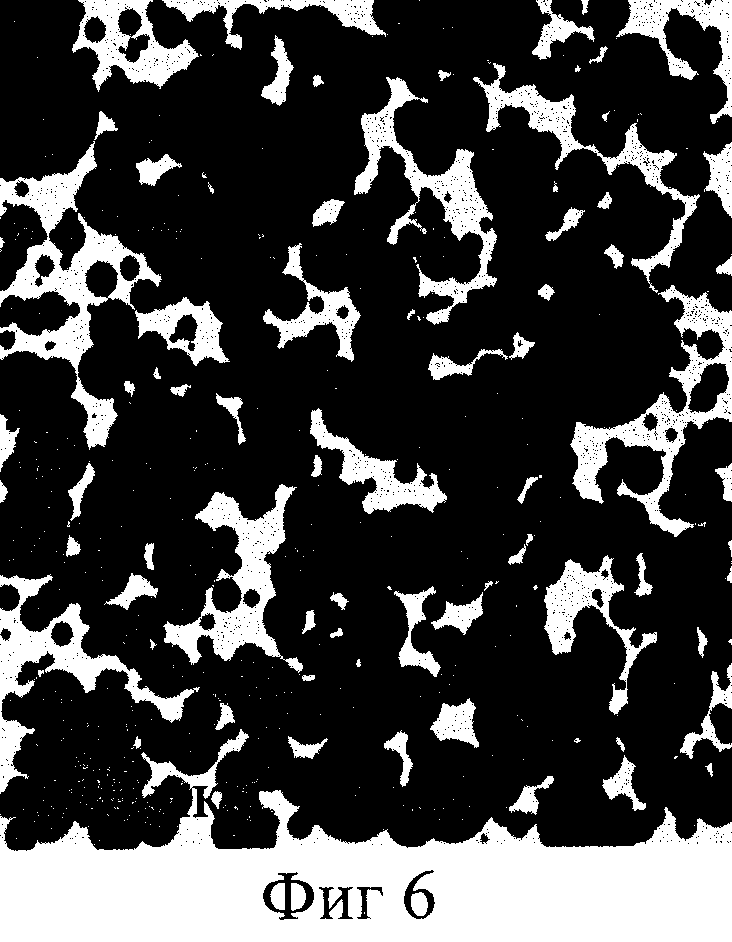

на фиг.6 - то же, для В/Ц=0,4;

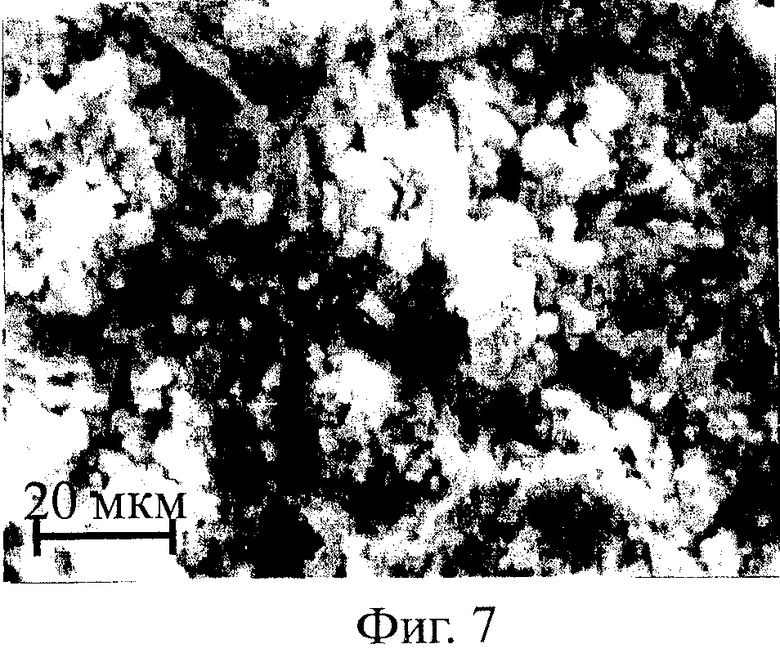

на фиг.7 - микроструктура цементного камня (фото), полученного путем твердения исходного сыпучего материала в течение 28 суток для В/Ц=0,25 при 20°С; темные пятна на снимке - капиллярные поры;

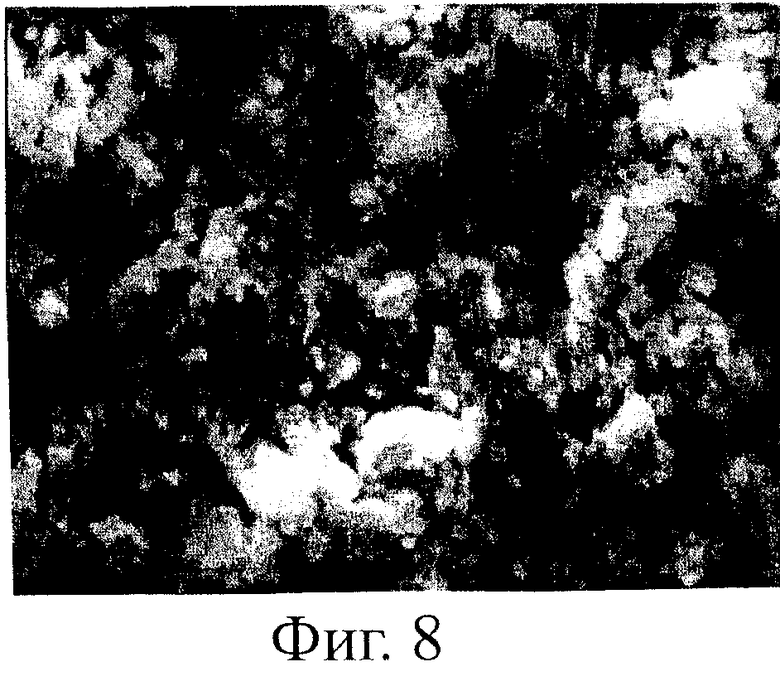

на фиг.8 - то же, для В/Ц=0,4;

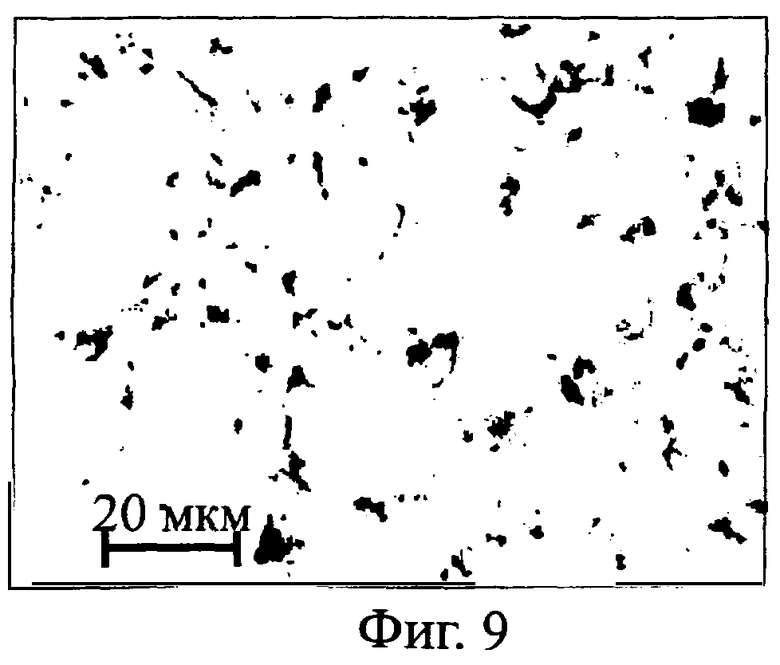

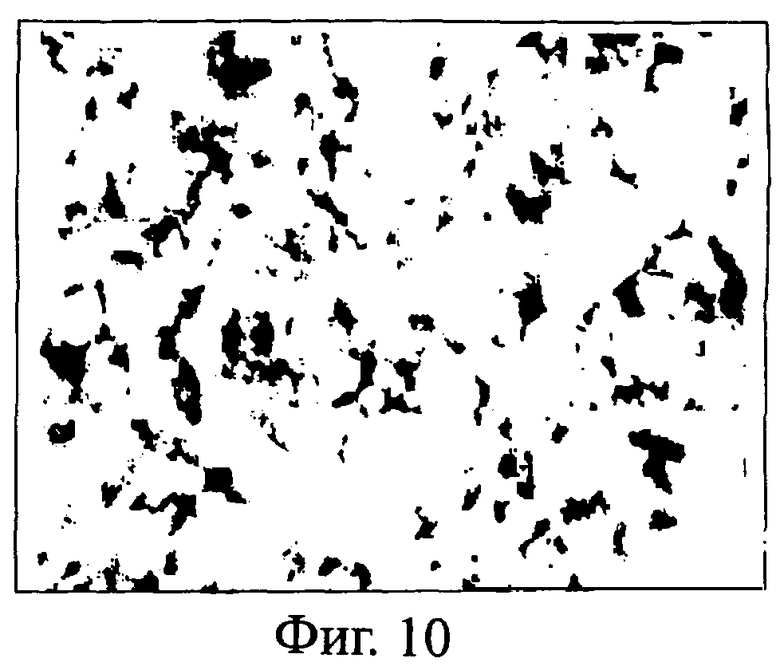

на фиг.9, 10 - компьютерное изображение моделей фиг.7, 8, обработанное в редакторе Photo-Paint;

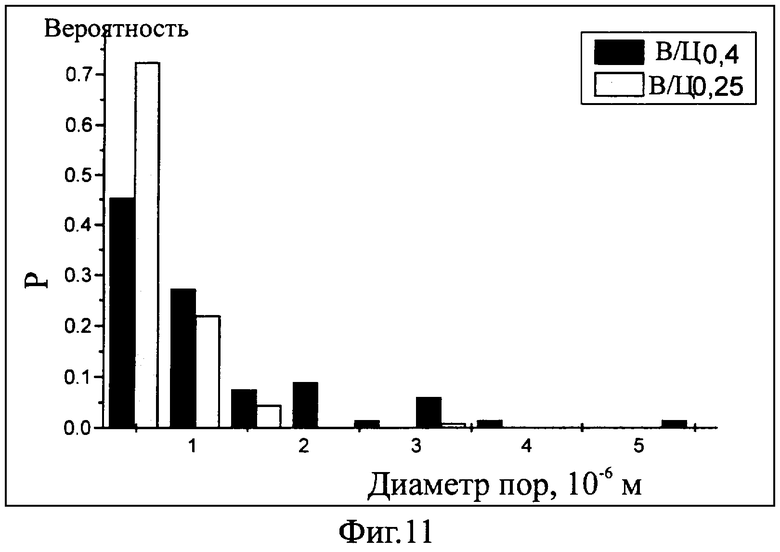

на фиг.11 - диаграммы, полученные путем обработки изображения модели структуры фиг.5 и 6;

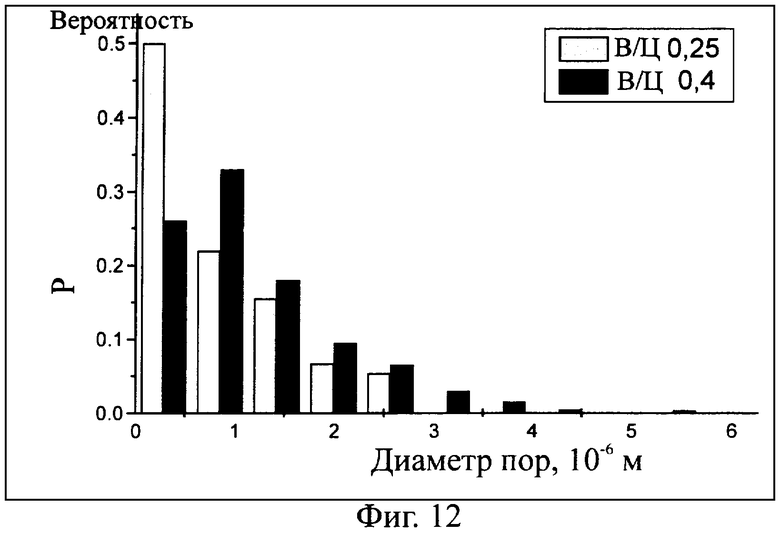

на фиг.12 - диаграммы, полученные путем обработки фотоснимков фиг.7, 8. Ось абсцисс - диаметр пор, ось ординат - вероятность их обнаружения.

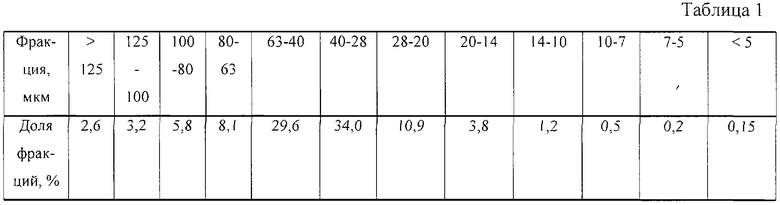

Реализация способа показана на примере портландцемента М500 Д20 Топкинского завода. Гранулометрический состав цементов определялся автоматизированным анализом на весовом седиментометре ВС-3. Данные гранулометрического состава приведены в таблице 1.

Для сравнения результатов прогнозирования поровой микроструктуры цементного камня с реальной изготавливали из исходного материала образцы размером 20×20×20 мм, которые после изготовления твердели в нормальных условиях 28 суток. Для эксперимента применяли водоцементное отношение 0,25; 0,4.

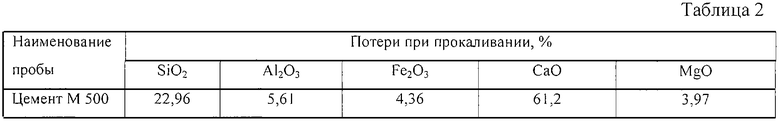

В соответствии с заявляемым способом степень связанной воды и гидратации цемента за весь период твердения оценивали потерями при прокаливании (таблица 2).

После этого формировалась модель упаковки гранул согласно гранулометрическому составу, заданной температуре и водоцементному отношению (фиг.1, 2) - модельные изображения системы цемент-вода с В/Ц=0,25 и 0,4 при 20°С.

Затем определяют положение гранул в результате их взаимодействия в период, предшествующий схватыванию. Систему цемент-вода рассматривают как коллоидно-дисперсную, положение частиц которой на начало схватывания определяется минимумом свободной энергии. Минимум свободной энергии системы определяется методом математической статистики Монте-Карло, так как решение данного типа задач другими численными методами оптимизации может привести к локальному, а не к абсолютному минимуму. В методе Монте-Карло используются принципы статистической механики, а макроскопические свойства получают усреднением по ансамблю микросостояний системы.

Суть метода заключается в следующем:

1) на основе парного взаимодействия частиц по формулам подсчитывается общая энергия системы. При этом учитывается энергия взаимодействия лишь тех частиц, при котором абсолютное значение энергии минимально (асимптотически приближается к нулю);

2) затем частицы поочередно перемещаются:

- с вероятностью Р=1, если свободная энергия системы уменьшается;

- с вероятностью  , если свободная энергии системы увеличивается. Здесь ΔU - изменение энергии системы при перемещении частицы, k - постоянная Больцмана, Т - абсолютная температура;

, если свободная энергии системы увеличивается. Здесь ΔU - изменение энергии системы при перемещении частицы, k - постоянная Больцмана, Т - абсолютная температура;

3) если после перебора всех частиц изменение энергии меньше заданной погрешности (1%), то считается, что система находится в равновесии.

Расчет парного взаимодействия частиц.

Энергия взаимодействия в рассматриваемой системе обусловлена поверхностными силами. Их действие связано с полями электростатической и электромагнитной природы [Чураев Н.В. Физикохимия процессов массопереноса в пористых телах. М.: Химия, 1990. - 272 с.]. Суммарная энергия взаимодействия определялась молекулярной, электростатической и структурной составляющей:

где Us, Ue, Um - структурная, электростатическая и молекулярная составляющие энергии взаимодействия частиц;

- приближение Дерягина для перехода от плоского контакта к контакту двух сферических частиц разного радиуса R1 и R2.

- приближение Дерягина для перехода от плоского контакта к контакту двух сферических частиц разного радиуса R1 и R2.

Первые две влияют на отталкивание частиц, молекулярная - на их притяжение.

Равновесные расстояния между частицами в пористом теле отвечают минимуму свободной энергии системы.

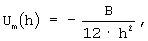

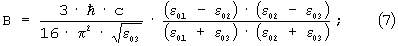

где Um - молекулярная составляющая энергии взаимодействия частиц;

В - константа полностью запаздывающих дисперсионных сил, определяется по формуле:

где с - скорость света;

ε01, ε02, ε03 - частотные зависимости диэлектрической проницаемости частиц и жидкой среды соответственно;

- постоянная Планка;

- постоянная Планка;

h - расстояние между поверхностями частиц.

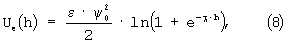

где Ue - электростатическая составляющая энергии взаимодействия частиц;

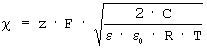

- обратная толщина ионной атмосферы, которая характеризует расстояние от поверхности, на котором потенциал ψ0 снижается в е раз;

- обратная толщина ионной атмосферы, которая характеризует расстояние от поверхности, на котором потенциал ψ0 снижается в е раз;

С - концентрация ионов в растворе;

ε - диэлектрическая проницаемость жидкой фазы;

ε0 - электрическая постоянная;

R - универсальная газовая постоянная;

Т - абсолютная температура.

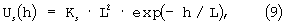

где Ks - постоянная, характеризующая величину силы при h→0,

L - характеризует длину корреляции структурной упорядоченности.

Константы для расчета потенциала принимаются на основе литературных источников [Берлин Л.Е., Бутт Ю.М., Колбасов В.М. К вопросу о кинетике формирования структурной пористости цементного камня. Труды МХТИ им. Менделеева. - Вып. 60. - М., 1967. - С.117-127; Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества. - М.: Стройиздат, 1966. - 230; Шейкин А.Е., Чеховский Ю.В., Бруссер М.И. Структура и свойства цементных бетонов. - М.: Стройиздат, 1979. - 343 c.; Лагойда А.В. Теоретические основы технологии бетона с противоморозными добавками. Дисс. д.т.н. - М., 1987].

Результатом расчета являются координаты частиц, соответствующие минимуму свободной энергии системы цемент-вода. На фиг.3, 4 - изображения отрелаксированной модели, на которых видно образование кластеров из отдельных гранул.

Затем на откорректированную таким образом математическую модель переносят процесс гидратации цемента, увеличивая радиусы частиц до получения общей капиллярной пористости, рассчитываемой в зависимости от В/Ц отношения и температуры твердения по формуле (4).

В результате получили компьютерную модель микроструктуры цементного камня (см. фиг.5-6, В/Ц=0,25 и 0,4 соответственно), по которой анализируют характеристики поровой структуры: дифференциальную пористость, средний размер пор, однородность, места возможного образования трещин и т.д.

Анализ капиллярных пор производился по шести изображениям скола образцов общей площадью 10,8·103 мкм2, полученным на растровом электронном микроскопе Tesla BS-301 при увеличении в 2000 раз. Изображения из микроскопа передавались в компьютер при помощи специального блока и программы, минуя операции, связанные с обычной фотографией объекта. Качество снимков можно оценить по фиг.7-8. Изображения обрабатывались в редакторе Photo-Paint (фиг.9-10), затем специально разработанной программой, определяющей поры и их площади. Идентификация пор происходила по отношению к среднему уровню яркости изображения. Результат обработки модельного изображения показан на фиг.11, фотоснимка - на фиг.12. Ось Х в обеих гистограммах - вероятность обнаружения поры размера, отложенного по Y. Как видно, качественно гистограммы пор модельного изображения и фотоснимка следуют одной логике: с увеличением В/Ц количество пор с большим диаметром увеличивается.

Отличия модельной и реальной поровой структуры связаны с качеством снимков структуры, методикой их получения и обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ УСТАНОВКИ ЗАРЕЗНЫХ ОПОРНЫХ МОСТОВ | 2010 |

|

RU2434923C1 |

| СПОСОБ АНАЛИЗА ВЯЖУЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ЭКСПРЕСС-МЕТОД) | 2011 |

|

RU2477452C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ СИЛИКАТНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2021 |

|

RU2768884C2 |

| Расширяющийся тампонажный раствор (варианты) | 2001 |

|

RU2222688C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| КОМПЛЕКСНАЯ ДОБАВКА | 2004 |

|

RU2273613C2 |

| ТАМПОНАЖНЫЙ СОСТАВ "РЕОЛИТ" | 2013 |

|

RU2520608C1 |

| ХИМИЧЕСКАЯ ДОБАВКА ДЛЯ УСКОРЕНИЯ ТВЕРДЕНИЯ ЦЕМЕНТА | 2011 |

|

RU2467969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

Использование: в области исследования микроструктуры цементного камня с целью прогнозирования прочности, трещиностойкости, долговечности бетонных и железобетонных конструкций в условиях эксплуатации. Сущность: для исходного сыпучего материала определяют гранулометрический состав с помощью сит. Измеряют диэлектрическую проницаемость смеси исходного материала с водой в требуемом соотношении до периода схватывания. Спустя заданное время твердения прокаливанием определяют степень гидратации исходного материала. На основе этих исходных данных формируют компьютерное изображение упаковки гранул, методом Монте-Карло определяют положение гранул на начальном этапе схватывания, после чего работают с этой откорректированной моделью упаковки гранул, увеличивая радиусы частиц до получения пористости, соответствующей степени гидратации исходного материала. По полученному изображению микроструктуры цементного камня прогнозируют его однородность, возможность образования трещин и т.д. на основании анализа изображения этой микроструктуры. Технический результат изобретения заключается в возможности быстро и точно предсказать поровую структуру цементного камня. 2 табл., 12 ил.

Способ прогнозирования поровой структуры цементного камня путем моделирования формирования его микроструктуры в процессе гидратации, при котором гранулы исходного сыпучего материала для цементного камня рассматривают как сферы с реальным распределением по размерам и случайным расположением их в пространстве, отличающийся тем, что предварительно определяют, например, с помощью сит гранулометрический состав исходного материала, измеряют диэлектрическую проницаемость смеси этого материала с водой в требуемой пропорции и степень гидратации исходного материала, а моделирование осуществляют с помощью компьютера, для чего формируют компьютерное изображение упаковки гранул согласно определенному гранулометрическому составу и заданному водоцементному отношению, методом Монте-Карло определяют положение гранул на начальном этапе схватывания цемента, исходя из энергии их взаимодействия, соответствующей минимуму свободной энергии, и корректируют компьютерное изображение соответственно этому положению гранул на начальном этапе схватывания цемента, затем на откорректированное изображение переносят процесс формирования микроструктуры во время гидратации, увеличивая радиусы гранул до получения пористости, соответствующей степени гидратации исходного материала для заданного времени твердения, определяемой по формуле

где Пк - капиллярная пористость цементного камня;

В/Ц - начальное отношение вода/цемент, мас.;

ρЦ - плотность цемента, кг/м3;

α - степень гидратации исходного материала,

затем получают компьютерную модель микроструктуры цементного камня, по которой осуществляют прогноз поровой структуры цементного камня, получаемого из исходного сыпучего материала.

| ТЕЙЛОР Х | |||

| Химия цемента | |||

| - М.: Мир, 1996, с.288-289 | |||

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВОВ И РАСЧЕТА СТРУКТУРООБРАЗОВАНИЯ НАПОЛНЕННЫХ ФАРФОРО-ФАЯНСОВЫХ ШЛИКЕРНЫХ МАСС | 1998 |

|

RU2160443C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМУЮЩЕЙСЯ НАПОЛНЕННОЙ КОМПОЗИЦИИ | 1992 |

|

RU2005703C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОЙ СТРУКТУРЫ ПОЛИДИСПЕРСНОЙ СЫПУЧЕЙ СМЕСИ | 1992 |

|

RU2042412C1 |

| СПОСОБ ОПТИМИЗАЦИИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ТВЕРДОГО МАТЕРИАЛА | 2000 |

|

RU2180742C1 |

| СОЕДИНИТЕЛЬНАЯ КОНСТРУКЦИЯ ДЛЯ ЛЕГКОЙ УСТАНОВКИ И ОТСОЕДИНЕНИЯ ВОДОПРОВОДНОГО КРАНА | 2015 |

|

RU2653884C1 |

Авторы

Даты

2004-12-20—Публикация

2003-07-31—Подача