Изобретение относится к области строительных материалов и изделий, а именно - к наноцементу и способу его изготовления. Оно может быть использовано в промышленности строительных материалов, преимущественно в цементной промышленности, а также в строительной индустрии.

Наноцемент представляет собой гидравлическое вяжущее вещество на основе портландцементного клинкера и/или портландцемента и органического модификатора типа порошкообразного суперпластификатора, порождающего при механохемоактивации их смеси наноструктурные элементы, имеющие решающее влияние на макроскопические строительно-технические свойства продукта и его производных. Наноцемент согласно изобретению относится к цементам нового поколения по сравнению с портландцементом, что является международно признанным фактом под прежним его наименованием - «вяжущее низкой водопотребности». Отнесение его к новому поколению, то есть признание существенно превосходящим современный портландцемент, подтверждено решением Интернационального Редакционного Совета 10-го Международного Конгресса по химии цементов (Гетеборг, Швеция, 1997), утвердившим название и текст доклада на эту тему [Ioudovitch, В.Е., Dmitriev, А.М., Zoubekhine, S.A. et al. Low-water requirement binders as new-generation cements. / 10-th International Congress on the Chemistry of Cement. Gothenburg. 1997. Proceedings. Vol. 3. P. 3iii 021; см. также рус. перевод: Юдович Б.Э., Дмитриев А.М., Зубехин С.А. и др. Цементы низкой водопотребности - вяжущие нового поколения. // Цемент и его применение, 1997, №1, с. 13-16]. Эти цементы нового поколения (в том числе малоклинкерные) характеризуются в бетонах, железобетонных изделиях и конструкциях рядом преимуществ над портландцементом, позволяющих [Ioudovitch, В.Е. et al.,1997, op. cit. и др.; Юдович Б.Э. и др., 1997, цит. соч.]:

1) в области технических свойств ЦНВ:

- повысить прочность цемента на 2-4 класса и более (2-4 марки и выше);

- радикально повысить темп его твердения (28-дневная прочность рядового портландцемента - за 1 день у ЦНВ);

- повысить водонепроницаемость цементного камня на 1-3 ступени;

- повысить его морозостойкость на 1-3 класса;

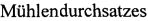

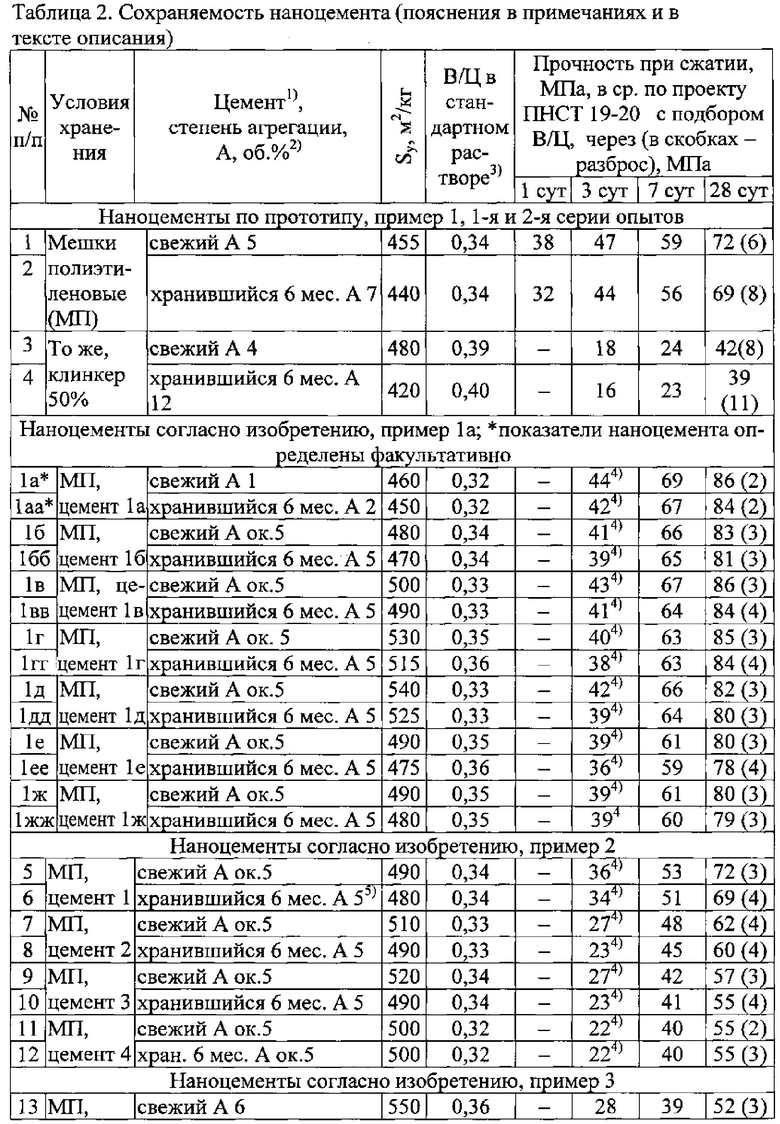

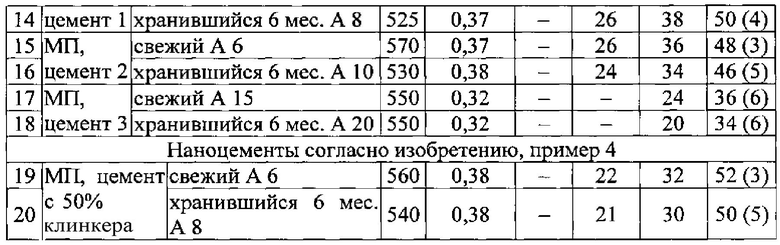

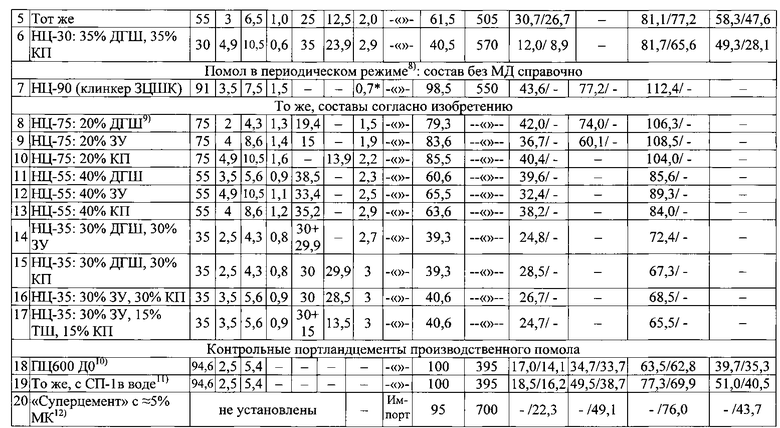

- повысить сроки хранения ЦНВ с гарантией с 1-2 мес до 1 года (на практике проверено до 12 лет без снижения не только класса по прочности, но даже прочности в 1-3-суточном возрасте); характерные данные представлены в табл. 1 из работы [Юдович Б.Э. и др. Цемент низкой водопотребности: новые результаты и перспективы. // Цемент и его применение. 2006. Июль-август (№3). С. 80-84];

2) в области эффективных технических решений в технологии производства ЦНВ:

- снизить удельные затраты топлива на 40-60 кг на выпуск 1 т цемента, или в среднем на 25 и 35 мас. % за счет экономии клинкера [Бикбау М.Я. Нанотехнологии в производстве цемента. М.: ИМЭТ. 2008. 768 с.];

- увеличить (при необходимости) объемы производства продукции на любом цементном заводе в 1,5-1,7 раза без строительства переделов по обжигу клинкера - только за счет развития помольных отделений;

- создать компактные технологические линии по модификации портландцемента в малоклинкерные ЦНВ путем дополнительного введения минеральных добавок без снижения прочности (класса/марки), в том числе расположенные на предприятиях по производству бетона и железобетона;

- снизить выбросы CO2 цементными заводами, а также теплопотери на 30-40% также за счет ввода минеральных добавок;

- увеличить сроки возможного хранения цементов с 2 месяцев по международному и российскому стандартам до 1 года и более и обеспечить отказ от ежегодного завоза цемента на северные и приравненные к ним климатические регионы России;

- снизить себестоимость производства малоклинкерных цементов за счет интенсификации их производства и расширить области их эффективного применения за счет ускорения их гидратации и твердения;

- эффективно использовать в технологии производства ЦНВ и бетона на его основе некондиционные пески, шлаки, золы и отходы горных пород в рудниках и шахтах в качестве минеральных добавок;

3) в области эффективных технических решений в технологии бетона:

- в среднем в два раза снизить удельный расход цемента при получении высококачественных изделий и конструкций из сборного и монолитного железобетона благодаря повышенной заполнителеемкости ЦНВ, опирающейся на повышенные вяжущие свойства клинкерной части с привитой органикой;

- снизить затраты на транспортные перевозки нерудных материалов путем более эффективного использования в производстве бетонов местного сырья за счет возможности использования благодаря мощным вяжущим свойствам менее качественные мелкие и крупные заполнители;

- снизить энергозатраты на тепловую обработку железобетона, а при возможности исключить ее применение за счет высоких темпов гидратации ЦНВ и нарастания прочности бетонов на их основе;

- использовать для производства высококачественных железобетонных изделий и конструкций клинкер для помола ЦНВ или портландцемент как основу для домола ЦНВ от любых поставщиков - цемзаводов в сочетании с нерудными материалами местного происхождения;

- снизить усадку и ползучесть бетона, несмотря на высокую удельную поверхность ЦНВ, благодаря прекращению или существенному сокращению карбонизации; это обусловлено тремя факторами: повышенной стойкостью гидросиликатов кальция с примесью привитой органики по отношению к воздействиям агентов среды; снижением содержания в цементном камне гидроксида кальция (примерно на 30%), сокращением содержания цемента в бетоне. Известно с 50-х годов, что усадка и ползучесть цементных материалов на 50% обусловлены именно карбонизацией. В известной монографии [Barta R. Chemie  techologie cementu. Praha. Nakl.

techologie cementu. Praha. Nakl.  1961. 1107 s., s. 292-293] содержится обзор 15 работ, подтверждающих это положение.

1961. 1107 s., s. 292-293] содержится обзор 15 работ, подтверждающих это положение.

Эта сводка положительных результатов испытаний наноцементов получена после стабилизации его качества при выпуске первых промышленных партий ЦНВ на Здолбуновском цементно-шиферном комбинате (ЗЦШК) под руководством НИИцемента при участии НИИЖБа, ЦНИИ-26, ВНИИЖелезо-бетона (Москва), НИИСМИ и НИИСКа (Киев), Южгипроцемента (Харьков) в 1989 г. Эти партии затем испытывались во всех перечисленных институтах и на предприятиях по производству бетона и железобетона при научном сопровождении сотрудниками указанных институтов, и положительные характеристики указанных партий были везде подтверждены. До этого при испытаниях партий ВНВ, полученных на Опытном заводе НИИЦемента в 1988 г., колебания их активности в раннем (1-3 сут) и в 28-суточном возрасте, а также по сохраняемости активности проб при хранении были значительными. Их удалось устранить в производственных партиях в 1989 г. благодаря пониманию необходимых для этого предварительных условий (см. ниже). Указанные положительные результаты испытаний цементов нового поколения дополняются результатами совместных работ московского Института материаловедения и эффективных технологий «ИМЭТ» (М.Я. Бикбау) и НИИМосстроя (В.Ф. Коровяков, В.Ф. Афанасьева, А.А. Бойко, С.В. Мошковцева) в 2010-2012 гг. [Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов. // Технологии бетонов. 2012. №9-10. С. 16-17. Бикбау М.Я. Новые бетоны, конструкции и технологии для строительства аэродромных покрытий, дорог и инженерных сооружений. // Технологии бетонов. 2012. №7-8. С. 32-35. Бикбау М.Я. Наноцемент - основа эффективной модернизации заводов сборного железобетона. 2012. www.concreteunion.ru/articles/cement.php?ELEMENT_ID=8213].

Оценка экономической эффективности применения малоклинкерных цементов нового поколения (наноцементов) показала (по данным ЗАО «ИМЭТ» и НИИМосстроя, 2012) возможность экономии от 500 до 1500 руб/м3 железобетона (в ценах 2012 г.), т.е. снизить его стоимость на 12-38% в зависимости от номенклатуры изделий и конструкций. При этом положительный эффект растет с повышением марок (классов) прочности бетонов от 500 (В40) на основе наноцемента с минеральными добавками до 1000 (В90 и В100) по [ГОСТ 26633-2012 Бетон тяжелый и мелкозернистый. Технические условия. Изд. Ин-та стандартов. М. 2012. 15 с.]) на основе наноцемента без минеральных добавок.

Следует отметить, что все без исключения указанные свойства цемента и бетона не достигаются, если пытаться осуществить выпуск цементов нового поколения (ЦНВ, наноцементов, а также их аналогов - см. о них ниже) без использования: а) ряда предварительных условий, в отечественной цементной промышленности выполнявшихся не всегда, и б) новых способов контроля качества по сравнению с портландцементом, необходимых для изготовления наноцементов.

Предварительные условия делятся на механические и технологические. К первым относятся:

А. Применение для помола или домола ЦНВ шаровых мельниц. Ни одного опыта получения (даже не производства!) ЦНВ, характеризующегося всеми перечисленными выше свойствами, с использованием вибрационных, пружинных, одно-, двух- и многотрубных, ударных, струйных, дисковых и других подобных мельниц с кратковременными измельчающими воздействиями до сих пор не известно, а появлявшиеся сообщения либо относились к предварительному помолу, либо не выдерживали проверки качества полученного материала по техническим условиям, квалифицирующим продукт как ВНВ или ЦНВ [ТУ 21-26-20-92 Вяжущее низкой водопотребности. Технические условия; ТУ 5744-992-00369171-97 Вяжущее низкой водопотребности. Технические условия; ТУ 5730-005-23454867-2005 Цемент низкой водопотребности для коррозионностойких бетонов дезагрегированный (Д-ЦНВ). Технические условия].

Это логично - для прививки известных порошкообразных модификаторов - нафталин - и меламинсульфонатов [Шишкина Л.Д., Букреева Т.В., Юдович Б.Э. и др. Спектроскопические исследования взаимодействия сухих модификаторов с минералами портландцементного клинкера при соизмельчении и последующей гидратации. / Труды НИИЦемента «Вяжущие низкой водопотребности (химия, технология, производство и применение)». Вып. 104. М.: Изд. НИИцемента. 1992. 294 с., С. 114-133] на клинкерные минералы (алит и алюмоферриты кальция) требуется время. Процесс прививки включает стадии физической и химической адсорбции частиц модификатора клинкером, а затем стадию преодоления активационного барьера. Преодоление инициируется мелющими телами, а именно энергией, выделяемой измельчаемым материалом при контактах с ними и достаточной, согласно [Bowden F.P., Tabor D. The Friction and Lubrication of Solids. Oxford. Univ. Press. 1964. 442 p.], для предплавления контактирующих веществ. Предплавление носит локальный характер и протекает в контактных зонах поверхности частиц клинкера (его минералов) и модификатора. В результате предплавления образуются органоминеральные оболочки (капсулы), предсказанные М.Я. Бикбау в 2008 г. [Бикбау М.Я., 2008, цит. соч., с. 605 и ниже], а затем и открытые им под сканирующим зондовым микроскопом (СЗМ) на частицах ЦНВ, который он первым назвал наноцементом (2011 г.). Эти оболочки толщиной 30-100 нм окружают мелкие фракции цемента, придавая им округлые и гладкие внешние поверхности [Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Российской академии естественных наук. 2012. Сер. физика. №3. С. 27-35].

Механизм образования нанокапсул следующий (в данном описании излагается впервые). Основную часть удельного давления на мелкую фракцию передают от мелющих тел частицы средней фракции цемента (5-30 мкм), продолжительность контакта которых с мелющими телами, согласно контактной теореме Г. Герца из теории упругости, на два порядка превосходит время контакта мелющих тел с частицами мелкой фракции (менее 5 мкм). Отсюда следует, что средняя фракция действует как микроштамп, выдавливая из постели измельчаемого в мельнице материала мелкую фракцию цемента [Yudovich В.Е., Vlasova М.Т., Kalyanova V.N. Genesis of cement small fraction in ball mills. / XII Conference on silicate industry and silicate science (Siliconf-XII). Budapest. Akademiai Kiado. 1981. Sect. C-III. P. 11-15]. Благодаря большему размеру напряжение в контактах для частиц средней фракции не превосходит предела межкристаллитного сдвига, а в мелкой фракции он происходит с разрушением поверхностного слоя кристаллической решетки. На это требуется много энергии, что проявляется в большом эндотермическом эффекте [Юдович Б.Э., Вовк А.И., Зубехин С.А. и др. О механизме и степени взаимодействия между модификатором и клинкером в процессе помола вяжущего низкой водопотребности. / Труды НИИцемента. 1992, цит. соч. С. 69-113], понижающим в производственной мельнице температуру измельчаемого материала на 3°C и более. При этом, пластически деформируясь, сохраняют связность наиболее плотно упакованные плоскости и направления в кристаллических решетках, тогда как при обычном помоле именно они разрываются первыми в виду повышенной хрупкости. Впоследствии при нашем участии было показано (и в данном описании сообщается впервые), что это обстоятельство сохранения связности наиболее плотно упакованных плоскостей в кристаллических решетках фаз в частицах наноцемента при помоле приводит к тому, что в процессе его изготовления происходит выделение мономинеральных частиц и, следовательно, идет разделение фаз. По этой причине в наноцементе встречается множество монофазных частиц, чего практически не наблюдается в портландцементе как при обычном помоле, так и в присутствии ПАВ.

Сохранение связности обеспечивается присутствием на поверхности мелкой фракции клинкерных частиц пленки сначала физически, а затем и химически адсорбировавшегося модификатора. Учитывая ряд дефектов контактной поверхности [Акимов В.Г. Влияние дефектности строения твердых растворов трехкальциевого силиката на их гидратационную активность и прочность затвердевшего камня. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: МХТИ, 1980. 16 с.] и их раскрытие в процессе помола, можно сделать вывод, что пленка модификатора путем скачкообразной диффузии по однородным дефектам распределяется по поверхностям этого минерала в мелкой (0,1-5 мкм) и средней (5-30 мкм) фракциях наноцемента. На этой пленке продолжается осаждение новых порций модификатора. Так создается сплошная пленка, которая могла бы достигнуть на каждой частице цемента около 60 молекулярных слоев, если бы значительная часть (до 30% массы) модификатора не уходила под поверхность мелкой фракции клинкерных частиц по раскрывающимся дефектам, будучи импрегнированной в них контактным давлением, инициированным мелющими телами и средней фракцией наноцемента. Импрегнирование усиливается взаимной активизацией модификатора (твердой кислоты) и клинкерного компонента (твердой щелочи) в результате всплеска температуры при соударениях частиц, совмещаемых с травлением. Поверхности клинкерных частиц деформируются на значительную глубину (с помощью Оже-спектроскопии показано - до 1 мкм [Шишкина Л.Д. и др., 1992, цит. соч.]. Именно это деформирование поверхности клинкера с накленным модификатором есть подлинное предплавление, что и определяет настолько значительную величину эндотермического эффекта, что он обнаруживается в производственной мельнице [Юдович Б.Э., Вовк А.И., Зубехин С.А. и др., 1992, цит. соч.]. Поскольку модификатор плавится, что следует из округлой поверхности нанокапсул [Бикбау, 2012, цит. соч.], то, как известно [Вильнав Ж.-Ж. Клеевые соединения. М.: Техносфера. 2007. 381 с.], взаимное поверхностное плавление контактирующих веществ и эндотермический эффект, его сопровождающий, есть главный признак клеевого соединения.

Наклеивание олигомерного нафталинсульфоната на поверхность частиц клинкера в процессе помола наноцемента (ЦНВ) в виде сплошных нанооболочек (нанокапсулирование) и «корешков» олигомера под оболочками в дислокационных ядрах алита и в межслоевых пространствах решетки алюмоферрита кальция должно предотвращать хрупкие разрывы полярно-ковалентных связей между атомами кристаллических решеток минералов в частицах клинкера во время их пластической деформации сжатия под нанокапсулами, вызванной интегральным удельным давлением мелющих тел в постели измельчаемого материала в рабочей зоне мельницы. Когда контактное давление в готовом цементе снимается, и кристаллические решетки в клинкерных минералах упруго расширяются, тогда кальций из фонда межслоевых катионов восполняет вакансии, втягивается в поверхность мелкой фракции цемента и в готовой частице ранее дефектная (с фиксированным недостатком кальция по сравнению со стехиометрическим отношением) внешняя поверхность недостатка кальция более не испытывает (отмечено посредством Оже-спектроскопии в работе [Шишкина и др., 1992, цит. соч.]). Под нанокапсулами приобретший текучесть адсорбированный модификатор частично импрегнируется мелющими телами в частицы клинкера и быстро втягивается в ядра дислокаций в кристаллических решетках клинкерных минералов (имплозия - явление, впервые обнаруженное при наблюдениях твердых смазок [Wyslocki М. Systemy smarownicze w przemysle cesium. Katowice: Wyd. Slask. 1971. 174 s.], противоположное эксплозии - выбросу наружу, взрыву). Эти дислокации образуются в контактных зонах частиц мелкой фракции цемента после того, как удельное давление мелющих тел превосходит предел сдвига в постели измельчаемого в мельнице материала, а именно - в кристаллических решетках клинкерных минералов - алита и алюмоферритов кальция. Белит с более редким расположением следов дислокаций (фиг. 1) менее нагружен, его сдвига не происходит, поэтому адсорбция и наклеивание модификатора на белит не происходят. Включения зерен алюминатов кальция в клинкере вообще не содержат дислокаций, будучи стеклообразными и хрупкими, что, несмотря на высокую основность, также не приводит к наклеиванию на них нафталинсульфонатного модификатора. Наклеивание на алит и алюмоферриты кальция в измельчаемом материале достигается при удельной поверхности постели не менее 360-370 м2/кг. Без этого плотность контактов средней и мелкой фракций цемента недостаточна для начала наклеивания (прививки) модификатора -- олигонафталисульфоната. В этом заключается причина необходимого минимума удельной поверхности наноцемента (ЦНВ), считающегося примерно равным 400 м2/кг.

Б. Применение сепараторов для отсечения и возврата на домол крупных фракций цемента. Для наноцемента (ЦНВ) и его производных это безусловно целесообразно, поскольку крупные фракции (более 30 мкм) и часть средних (5-30 мкм) пассивны для приклеивания из-за прочности на сдвиг и смятие к при соударениях с мелющими телами. При этом чем точнее граница разделения в сепараторе, тем лучше; модификатор повышает точность разделения, поскольку снижает агрегирование клинкерных частиц. Сепараторные трубные мельницы удобны при двухкамерной конструкции, причем во второй камере мелкошаровая загрузка имеет преимущество перед цильпебсной в строгом соответствии с теоремой Годэна - Мэлоя из теории измельчения: «Вероятность измельчения шаром вдвое выше, чем цилиндром такого же диаметра, с длиной, равной диаметру, и более чем вдвое выше по сравнению с цилиндром, у которого длина больше диаметра» [Gaudin А.М., Meloy Т.Р. Model and a comminution distribution equation for repeated fracture // Transactions of the American Institute of mining, metallurgical and petroleum engineers. 1962. V. 223. P. 43-50] и тем более - по сравнению с малопригодным, но все же допускаемым к использованию в России (единственной страны в мире) «конусным» цильпебсом - мелющими телами в форме усеченного конуса.

В. Раздельное весовое дозирование всех компонентов наноцемента: клинкера, гипсового камня, органического модификатора, включая его неорганические ингредиенты, если они присутствуют, и минеральных добавок, исключая запрещенные к использованию в наноцементах добавки на основе природных минералов осадочного происхождения (запрещение обусловлено физическим поглощением последними модификаторов до начала их приклеивания к алиту и алюмоферритам кальция). При использовании нескольких минеральных добавок их можно предварительно смешивать, если они не будут расслаиваться после совместной подачи в бункер над весовым дозатором. Необходим компьютер, автоматически поддерживающий заданное весовое соотношение компонентов при изменении подачи хотя бы одного из них. Так, при замедлении или ускорении подачи клинкерного компонента, связанными со снижением или повышением его насыпного веса в соответствии с колебаниями его массы на выходе из дозатора, должно автоматически осуществляться корректирование поступающих в мельницу масс остальных компонентов наноцемента (ЦНВ), выдерживающее неизменным их массовые соотношения.

Г. Регулирование интенсивности аспирации и предварительное задание живых сечений межкамерных перегородок и выходной решетки мельницы. Уровни всех этих факторов должны быть понижены по сравнению с принятыми при помоле портландцемента.

Д. Состав мелющей загрузки во всех камерах должен поддерживаться соответствующим выбираемому для обычных цементов высокой дисперсности. Значения коэффициента заполнения рабочих камер трубной мельницы мелющими телами не должны быть ниже уровня 0,3.

Выше перечислены основные механические условия. Другие, менее значительные - см. в документе [Руководство по технологии вяжущих низкой водопотребности. М.: НИИцемент. НИИЖБ. 1992. 25 с.].

Технологические условия:

А. Обязательные (критически важные):

- удельная поверхность ЦНВ с применением олигонафталинсульфонатов - не ниже 400 м2/кг согласно [Руководству, 1992, цит. док.] по методу воздухопроницаемости по [ГОСТ 310.2-76 Цементы. Методы определения тонкости помола. Изд. стандартов. М. 1977. с переизд.]; это, как показано выше, необходимое условие наклеивания модификатора на клинкер;

- отсутствие в готовом продукте свободного модификатора [Ioudovich et al., 1997, op. cit; см. также Бикбау, 2008, цит. соч., с. 583 и др.]; причина этого заключается в растворении нанокапсул в присутствии кислоты (а олигонафталинсульфонат - сильная кислота с pH менее 3) в воде затворения цементного раствора и бетона, а нанокапсулы составляют основное технологическое отличие наноцемента (ЦНВ) от обычного портландцемента;

- влажность шихты помола (смеси исходных компонентов в расчетном соотношении) - не более 3 мас. %; причина - растворение нанокапсул и выделение нафталинсульфоната в свободном виде до начала перемешивания цемента с водой;

- температуры клинкера не более 140°C. Это необходимо, чтобы при повышении температуры в зоне контактов она не превзошла температуру начала термического распада (окисления) высококачественного олигонафталинсульфоната (200-220°C); в данном случае термин «высококачественный» означает полноту синтеза и отсутствие в продукте примесей исходного сырья.

Проверка двух первых обязательных условий может осуществляться как при наладке установок по производству наноцемента (ЦНВ), так и периодически, при их эксплуатации (так, опыт показывает, что удельная поверхность 400 м2/кг поддерживается практически с разбросом не более ±1% при постоянных уставках весовых дозаторов компонентов шихты помола) [Дуда В.Г. Цемент. Электрооборудование, автоматизация, хранение, транспортирование. Справочное пособие. Пер. с англ. под ред Б.Э. Юдовича и И.A. Прозорова. М.: Стройиздат, 1987. С. 170-179, 181-183]. Три первые обязательные условия предусмотрены в качестве нормативов в технических условиях [ТУ на Д-ЦНВ, цит. док.]. Температура измельчаемого материала на входе в мельницу на в не заводских помольных установках выдерживается без особых мероприятий, а на цемзаводах отслеживается неуклонно.

Б. Целесообразные - способствующие осуществлению обязательных условий, указанных выше:

- содержание трехкальциевого силиката (C3S) в клинкере - не менее 62 мас. % по расчету согласно В.А. Кинду [Бутт Ю.М., Сычев М.М., Тимашев B.В. Химическая технология вяжущих материалов. Учебник для ВУЗов. М.: Высшая школа, 1980. 472 с.]; фактическое содержание алита в клинкере по данным петрографического анализа, выполненного согласно [Астреева О.М., Лопатникова Л.Я. Петрография вяжущих материалов. - М.: Госстройиздат. 1959. - 181 с.] - не менее 60%; метод Ритвельда по данным рентгенофазового анализа (РФА, см. о нем в [Пущаровский Д.Ю. Рентгенография минералов. М.: ЗАО «Геоинформация». 2000. 288 с, см. с. 272-279]) часто не пригоден для ориентировки при выпуске наноцементов, поскольку на клинкере из тонкомолотой сырьевой смеси, как показывает производственный опыт, дает заниженные данные о содержании алита в готовом продукте по сравнению с расчетом по В.А. Кинду (цит. соч.) не на допустимые 2-3%, как петрографический анализ, а на 10-30%, в отличие от метода РФА согласно методике НИИЦемента [Рязин В.П. Рентгенографическое исследование и определение минералогического состава портландцементного клинкера. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: НИИцемент. 1973. 30 с.], данные которого совпадают с полученными петрографическим методом на любых клинкерах. Причина столь радикальных расхождений расчета по Кинду и расчета по Ритвельду, значительно снижающая его ценность для химии специальных цементов, состоит, видимо, в имманентной дефектности кристаллов клинкерных минералов в высокоактивных клинкерах, которые без применения расчетов при помощи «пушистых множеств», не используемых по Ритвельду, делают неприменимым выравнивание экспериментальных данных посредством рядов Фурье (впрочем, за последние 2 года метод Ритвельда был существенно усовершенствован именно в расчетном плане, в частности, с помощью профильной функции Пирсона с учетом параметра текстуры по модели Марча-Долласа). Рязин же использовал простые замеры площадей рефлексов на порошковых рентгенограммах, которые он системно корректировал по фактическим замерам площадей клинкерных фаз на аншлифах под оптическим микроскопом;

- содержание свободного оксида кальция в клинкере - не более 1 мас. % при определении по методикам [ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа. М.: Изд. ин-та стандартов, 1991. 36 с.];

- содержание гипсового камня (в вещественном составе цемента) в пересчете на SO3 в зависимости от содержания в клинкере суммы оксидов щелочных металлов (R2O) - калия и натрия в пересчете на Na2O по формуле R2O=Na2O+0,658K2O с итоговой зависимостью SO3/R2O от 3 до 6 [Патент РФ №2406710, 2008], с превышением по необходимости предела SO3=4 мас. % для клинкеров, содержащих R2O≥1 мас. %, предусмотренного в [ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия] с соблюдением в качестве обязательного предела в наноцементе (ЦНВ) не более 5,5 мас. % SO3;

- содержание в цементе модификатора в пересчете на нафталинсульфонат в пределах, обеспечивающих полноту его связывания клинкерными частицами при удельной поверхности ≥400 м2/кг, - не менее 1 мас. % при следующих дополнительных условиях: а) отсутствии в модификаторе примесей исходных материалов: нафталина и др. в соответствии с полнотой синтеза целевого вещества, определяемой химико-аналитическим и спектрофотометрическим (в ультрафиолетовом диапазоне частот) методами согласно [Вовк А.И. Бетоны с нафталинформальдегидными суперпластификаторами различного состава. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. - М.: Изд. Ин-та железобетона и бетона. 1987. 24 с.], а также б) отсутствии пережога при распылительной сушке раствора модификатора, определяемого под оптическим микроскопом по темной сердцевине сухих сфер, полученных из капелек упомянутого раствора, чего не должно быть: характерный цвет высококачественного нафталинсульфонатного модификатора - коричневый, он должен состоять из шариков с блестящей поверхностью, соответствующих по фактуре и оттенку высококачественному растворимому кофе (здесь публикуется впервые).

Таков набор технических требований, известных, за малым исключением, из уровня техники, долженствующих гарантировать качество наноцемента (ЦНВ). Однако в большинстве публикаций о многочисленных работах, выполненных, начиная с 1991 г. и до настоящего времени без участия авторов ЦНВ, принявших участие в публикациях 1997 г., свободный модификатор в готовом цементе, как правило, не проверяют, хотя методы контроля - микроскопический [Скляренко И.Е., Юдович Б.Э. Определение содержания свободного органического компонента модификатора в вяжущем низкой водопотребности. / Труды НИИцемента, 1992, цит. соч. с. 245-254] и химический [Ковалева И.Е., Незнамова С.Г., Вдовиченко Г.А. и др. Контроль в ВНВ массовой доли водопонижающих органических компонентов модификаторов., там же, с. 228-244] не только достаточно известны [Юдович Б.Э., Дмитриев А.М., Зубехин С.А. и др. цит. соч., 1997], но и предусмотрены в качестве обязательных и подробно описаны в нормативном документе [ТУ на Д-ЦНВ, 2001, цит. док.]. Именно поэтому в упомянутых, по существу, кустарных работах не достигался не только в целом комплекс указанных технических свойств, но также по всем, без исключения, отдельным его позициям. Так, срок хранения этих цементов иногда объявлялся не более двух недель, хотя у авторов этих вяжущих и цементов они действительно сохранялись, как было установлено в заводских условиях, без потери не только марочной прочности (класса), но и 1-суточной прочности - от 9 до 12 лет (табл. 1 из работы [Юдович Б.Э. и др. Цемент низкой водопотребности: новые результаты и перспективы. // Цемент и его применение. 2006. №3. С. 80-84]). Таково же положение и по остальным свойствам. К сожалению, в течение долгого времени (с 1992 по 2001 гг.) запросы централизованных потребителей на цементы нового поколения (ВНВ, ЦНВ) были невелики вплоть до того, что временами эти цементы с участием авторов в наладке процесса выпускались только на одной помольной установке мощностью до 5 тыс.т/год под руководством В.В. Федунова, работавшего под эгидой ЦНИИ-26 (Центр. строительного института) Минобороны РФ; от последнего в числе авторов цементов нового поколения состоит Н.Ф. Башлыков - соавтор документов и публикаций [Руководство, 1992, цит. док.; ТУ 21-26-20-92 на ВНВ, цит. док.; Ioudovich В.Е. et al., 1997, op. cit; Юдович Б.Э. и др., 1997, цит. соч.; Юдович Б.Э. и др., 2006, цит. соч. и мн. др.], авторских свидетельств, патентов и т.д. В других организациях до последнего времени выпуски этих цементов производились практически без соблюдения технической документации на приватизированных помольных установках, ранее принадлежавших Минобороны, или вновь построенных, в том числе с применением вибрационных, планетарных мельниц или их модификаций, на которых заведомо сложно получить высококачественный продукт с применением нафталинсульфоната в качестве модификатора. Дело дошло до того, что бренд «вяжущие, или цементы низкой водопотребности (ВНВ или ЦНВ)» был настолько дискредитирован, что иногда утверждалось: описанный выше комплекс технических свойств вообще не достижим [Хохряков О.В., Хозин В.Г., Якупов М.И., Баишев Д.И., Сибгатуллин И.Р., Махдеев У.X. Опыт оценки сохраняемости свойств порошкообразных цементов низкой водопотребности // Известия Казанского гос. арх.-строит. ун-та (КГАСУ). 2012. №2(20). С. 214-220], причем описывались соответствующие опыты, в которых не приводились, и, вероятно, не выдерживались многие из описанных выше технологических условий. Так, из этой работы не известны требуемые для производства наноцемента показатели качества исходных материалов: по клинкерам - совпадение расчетного и фактического фазовых составов, наличие маргинальных фаз; по модификаторам - цвет, наличие остатков формальдегида и др.; по помолу - вибрационные мельницы, практически не позволяющие в общем случае производить наноцементы (ЦНВ); наконец, главное: упущен вопрос о наличии свободного модификатора в готовом продукте, а напрашивающееся объяснение всех отклонений качества продукта от описанного в наших работах заключается именно в присутствии свободного модификатора (см. об этом ниже в разделе описания, касающемся способа изготовления наноцемента (ЦНВ).

В результате участники рынка строительных материалов России привыкли к низкому качеству т. наз. «ВНВ и ЦНВ». Поэтому при фактическом возобновлении их производства по нормальным технологическим параметрам пришлось изменить название, чтобы продукция имела спрос.

Первым из новых названий было «цемент низкой водопотребности дезагрегированный…» [ТУ от 2001 г., цит. док.]. Но спрос оставался небольшим. Пришлось использовать принципиально новый термин «портландцемент с плотной контактной зоной» (ПЦ ПКЗ) [Юдович Б.Э., Зубехин С.А. Цементы с низкой водопотребностью и портландцемент с плотной контактной зоной. // International Analytical Review Alitinform (Алитинформ). 2010. №3. С. 20-23. №4. С. 22-26]. Он основан на наблюдениях контактных зон в цементном камне цементов нового поколения: продуктов гидратации с остатками исходных частиц цемента, с полностью гидратированными такими частицами, а также последними с наполнителями под растровым электронным микроскопом (РЭМ). В цементном камне ПЦ ПКЗ нет зон перехода между внутренним и внешним гидратными продуктами. (Отметим, что в терминологии, принятой в химии цемента [Тейлор X. Химия цемента. М.: Мир. 1996. 560 с., см. с. 245] внутренним продуктом называют гидраты внутри границ исходных частиц цемента, а внешним - снаружи от этих границ). В противоположность этому в цементном камне обычного портландцемента (с оговоркой о трудностях наблюдения) упомянутые границы все-таки просматриваются при любом возрасте образцов (см. об этом в [Тейлор, 1996, цит. соч., с. 257-259]). Спрос на этот цемент после взятия нового названия повысился, причем не на высококлассный, не содержащий минеральных добавок ПЦ ПКЗ (классов 82,5-92,5), получаемый домолом портландцемента класса 42,5 с модификатором нафталинсульфонатного типа проверенного качества, с выбором для домола портландцемент от надежных производителей, а на ПЦ ПКЗ класса 42,5 с 40-50% летучей золы, стоимость которого ниже примерно на 15% по сравнению с обычным портландцементом класса 42,5 за счет разности в ценах клинкера и летучей золы. Все упомянутые выше требования как механические, так и технологические при этом выдерживаются. Выпуск ПЦ ПКЗ в настоящее время продолжается.

Следующий вариант нового названия цементов-аналогов ЦНВ и ПЦ ПКЗ - наноцемент - был предложен М.Я. Бикбау [2012, цит. соч.] после открытия нанооболочек на частицах этих цементов. Название «наноцемент» присвоено рассматриваемому материалу на основании результатов наблюдений, проведенных в Метрологическом Центре ОАО «РОСНАНО» при помощи растровой электронной микроскопии высокого разрешения, позволивших растрового электронного микроскопа высокого разрешения, позволившего визуализировать нанооболочки модификатора на частицах клинкера в наноцементе [Сертификат соответствия на «наноцемент общестроительный», выданный ЗАО «ИМЭТ» 10.12.2012 органом по сертификации продукции АНО «НАНОСЕРТИФИКА»]. В настоящее время ведется подготовка к выходу предстандарта (ПНСТ) РФ [Проект 112 ПНСТ «Наноцемент общестроительный» 2013. 30 с.], который планируется представить на утверждение в качестве стандарта РФ в 2014 г. Тем самым все прежние наименования цементов нового поколения, получаемых путем нанокапсулирования частиц (включающего понятия прививки и наклеивания нанооболочек модификатора на клинкерные частицы при совместной с модификатором механохимической активации в процессе соизмельчения клинкера с модификатором) - ВНВ, ЦНВ, ПЦ ПКЗ и т.п. - могут быть объединены одним названием - наноцементы. В настоящее время определение наноцемента, составленное М.Я. Бикбау при участии авторов изобретения, представленное в [Проект 112, 2013, цит. соч.], следующее: «Наноцемент - это цемент, полученный на основе портландцементного клинкера, гипса или его производных, минеральных добавок а также органического модификатора на основе нафталинсульфонатов, путем совместного помола указанных компонентов до образования модификатором в измененном состоянии нанооболочек на частицах портландцементного клинкера». Под измененным состоянием понимается изменение модификатора в процессе помола. В работе [Шишкина Л.Д. и др., 1992, цит. соч., с. 131] показано, что нафталинсульфонат при помоле наноцемента обогащается кальцием из поверхностного слоя алита.

Поскольку указанное определение сертифицировано, то ниже в описании и формуле изобретения наименование «наноцемент» используется в качестве официально признанного. Но некоторые коллеги все еще считают не вполне правильным распространять его на ВНВ и ЦНВ, понимая наноцемент более узко, как материал, содержащий наночастицы. В противоположность этому ОАО «РОСНАНО» приняло решение (2008 г. [Сайт Российской национальной нанотехнологической сети http://www.rusnanonet.ru/tesaurus/ru/?PAGEN]), что для указанного наименования достаточно наличия в цементе элементов наноструктурных размеров (от 0,1 до 100 нм, в данном случае нанооболочек). Этот подход принят ниже в настоящем описании.

Необходимо в дополнение сделать важное замечание, связанное с изменением качества современных клинкеров по сравнению с использованными для наноцемента (ВНВ, ЦНВ) в 80-е и 90-е годы XX в. В России значительная часть современных клинкеров в клинкерообжигательных печах не дожигается вследствие чрезмерной экономии технологического топлива, что первыми почувствовали руководители лабораторий заводов по производству сборного железобетона по темным стеклообразным участкам на поверхности изделий и конструкций, которые нельзя было приписать бракованным смазкам для форм и на которых плохо держится штукатурный слой при подготовке фасадных изделий. Оказалось, что это результат недожога клинкера -присутствия в нем примеси, представляющей собой сначала C12A7 (майенит, взамен части C3A) и феррит кальция (взамен части алюмоферритной фазы, включающий Fe(II)), а затем смесь предгидратов этих фаз, образующуюся при хранении цемента из недожженного клинкера в силосах и при перевозке в вагонах в результате их гидратации влагой воздуха. В настоящее время эта, ранее не наблюдавшаяся и не описанная в учебниках примесь - основа аномальной агрегации частиц обыкновенного портландцемента при хранении и перевозках, пробок в силосах и трубопроводах (в нее входят также свободная известь, сульфаты и карбонаты щелочных металлов, присутствующие в качестве известных примесей в любом клинкере и цементе, но при недожоге в большем количестве), а также, нередко, полуводный гипс (бассанит CaSO4·0,5Н2О), образующийся из гипсового камня, вводимого в цемент при соизмельчении с горячим клинкером (выше 140°C). Упомянутая смесь предгидратов, вместе с клинкерными фазами, вызванными недожогом, после затворения обыкновенного портландцемента водой образует смешанный кристаллеидный продукт, основой которого является гидрогель глинозема AlO(OH) - продукт гидратации так называемой первой маргинальной фазы - C12A7 [En-tine Z.B., et al. The liquid phase alite generation model in sintering portland cement clinker. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, June 2-6, 1997. Proceedings, ed. by H. Justnes, Publ. «Amarkai», Gothenburg, 1997, v. 1, 1i046. 4 pp.; см. также рус. перев. Энтин З.Б. и др., Жидкофазная модель образования алита в спекаемом портландцементном клинкере. // Цемент и его применение. 2007. №2. С. 40-42]. Темный продукт на бетоне включает, кроме упомянутой смеси, также карбонизированные при пропаривании гидроалюминаты кальция C4AH14-19 и гидроферриты кальция - черные, а в целом продукт недожога включает светлые карбонатные «потеки» на фоне темных продуктов гидратации нестехиометрического C2F (второй маргинальной фазы), включающих моноксид Fe (предположительный состав этой фазы 2СаО·0,9Fe2O3·0,1FeO·8H2O), совмещенной с аморфной Са(ОН)2 и ее карбонатами - ватеритом и кальцитом. Стеклование этой примесной массы при температуре пропаривания связано с особо высокой дисперсностью входящего в нее сложного гидроксида алюминия AlO(OH), образующегося еще при перемешивании бетонной смеси и до 8 ч частично сохраняющегося в виде золя в ее жидкой фазе. Этот гидрозоль в процессе золь-гель-перехода после затворения обыкновенного портландцемента водой сорбирует любые пластификаторы и резко снижает эффективность их действия. При производстве наноцемента, как было экспериментально установлено, эта вредная смесь предгидратов способна блокировать в процессе помола образование адсорбционных слоев из нафталин- или меламинсульфоната вокруг частиц цемента и фактически не позволяет выпускать наноцемент. Если не остается другого выхода (замены поставщика клинкера, или цемента, идущего на домол с модификатором), то приходится использовать при домоле цемента из недожженных клинкеров для наноцемента как чисто клинкерного, так и с минеральной добавкой специальную дополнительную химическую добавку «от недожога», состав которой и особенности применения изложены в работе [Патент РФ №2441853, 2010]. Она разлагает упомянутую вредную смесь предгидратов и их продуктов, не препятствуя в то же время адсорбции нафталин- или меламинсульфоната на клинкер в процессе домола. Этой добавкой конкретно такой подвид цемента как ПЦ ПКЗ может отличаться по вещественному составу от прежних ВНВ и ЦНВ, выпуск которых при соблюдении указанных выше технических эффектов в настоящее время по классическому варианту состава «клинкер + гипсовый камень + модификатор» на основе недожженных клинкеров крайне затруднителен или невозможен. Отметим, что характеристики недожога клинкеров, которые в форме цементов могут пройти стандартное испытание на равномерность изменения объема по [ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема], но, тем не менее, содержать упомянутые маргинальные фазы, продукты предгидратации и гидратации которых вызывают трудности при выпуске цементов, изложены в докладе [Юдович Б.Э., Зубехин С.А., Федунов В.В. Экологическая и технико-экономическая дисциплина при производстве цемента и его применении в бетоне. / Бетон и железобетон - пути развития. Научные труды 2-ой Всероссийской (Международной) конференции по бетону и железобетону. 5-9 сентября 2005 г. Москва, в 5 томах. Том 5. Железобетон в транспортном строительстве. Экологические аспекты применения бетона и железобетона. Арматура и сварка. Часть: Экологические аспекты применения бетона и железобетона. М.: Дипак, 2005, с. 337-346] и должны обязательно учитываться при организации и контроле производства как портландцемента, так и особенно - наноцемента. Указанные выше ограничения, касающиеся недожженных клинкеров, следовательно, добавляются к изложенным выше технологическим условиям (параметрам) производства наноцемента. Поскольку недожженные клинкера и цементы на их основе имеют все большее распространение, тем большее значение приобретают современные наноцементы, не зависящие от указанных трудностей изготовления, для которых пригодны практически любые исходные компоненты. Весь приведенный выше обзор необходим для того, чтобы было понятно, каким образом указанные трудности следует преодолевать, чтобы наноцемент по качеству мог обеспечивать весь комплекс упомянутых выше строительно-технических свойств без исключений, обусловленных ухудшением свойств исходного сырья.

Из уровня техники известен наноцемент, содержащий (в мас. %): портландцементный клинкер, сульфатно-кальциевый компонент (в пересчете на SO3) и порошкообразный модификатор, включающий органический водопонижающий агент и ускоритель твердения (86,1-95,9):(2,5-4):(0,6-2,5):(1-7) соответственно, полученный совместным помолом, или, что то же, - соизмельчением компонентов до удельной поверхности 400-700 м2/кг. При этом как соизмельчение, так и указанные значения удельной поверхности призваны гарантировать полноту связывания в готовом продукте упомянутого органического водопонижающего агента с клинкерным ингредиентом в клеевое (хемосорбционное) соединение [Патент РФ №2029749, 1995]. Действительно, при нормальной удельной поверхности 400 м2/кг и пониженной (в частности, при 370-395 м2/кг), как показали контрольные опыты на ряде цемзаводов и помольной установке в г. Сергиев-Посаде на Сергиев-Посадском комбинате ЖБИ и К, вероятность появления в пробах свободного модификатора в продукте нормальной дисперсности составляет примерно 10%, но возрастает до 20-25% при указанном понижении дисперсности. Рост удельной поверхности до 600-700 м2/кг снижает вероятность появления свободного модификатора до 2-3%, но полностью не исключает. Достоинства этого технического решения - комплекс положительных эффектов наноцемента (ЦНВ), упомянутый выше. Недостаток заключается в том, что полнота связывания водопонижающего компонента с клинкерным ингредиентом не контролируется, а при наличии свободного органического компонента в готовом продукте технические свойства последнего резко ухудшаются [Ioudovich et al., 1997, op. cit.; Юдович Б.Э. и др., 1997, цит. соч.].

Из уровня техники известен также наноцемент, содержащий компоненты (мас. %): портландцементный клинкер, сульфатно-кальциевый компонент (в пересчете на SO3) и порошкообразный модификатор, включающий органический водопонижающий агент и ускоритель твердения (84,1-95,9):(2,5-4):(0,6-2,5):(1-9) при соизмельчении компонентов до удельной поверхности 400-700 м2/кг, причем портландцементный клинкер включает в качестве примеси соединения щелочных металлов, содержащиеся в готовом продукте в составе упомянутого ускорителя твердения в форме смеси (плава) сульфатов и карбонатов щелочных металлов при степени агрегации частиц 5-15 об. % [Патент РФ №2207995, 2002]. Полнота связывания в готовом продукте упомянутого органического водопонижающего агента с клинкерным компонентом в клеевое (хемосорбционное) соединение, по мнению авторов, характеризуется указанной минимальной степенью агрегации частиц. Действительно, контроль степени агрегации согласно [Ватутина Л.С. и др. Авт. свид. СССР №1250917, G01N 15/08, 1985] свидетельствует, что при удельной поверхности 400 м2/кг и более степень агрегации частиц обыкновенного портландцемента гораздо выше и составляет от 35 до 70 об. % [Ватутина Л.С.и др. Определение степени агрегации частиц цемента методом воздухопроницаемости. / Труды НИИцемента: "Применение физических приборов и методов в исследованиях клинкеров и цементов". 1987. №91. С. 221-238]. Отметим, что в этом техническом решении предусмотрено дополнительное введение в вещественный состав наноцемента минеральных добавок, в том числе гидравлически активных из групп: I - активный кремнезем: дробленая или гранулированная или молотая силикат-глыба; микрокремнезем в порошкообразной или гранулированной формах; II - гранулированный доменный шлак, топливный шлак, зола-унос, вулканический пепел, пемза, туф, кварцевый песок, полевошпатовый песок, высевки от дробления гранита, хвосты обогащения руд, стеклобой, кирпичный бой, керамзитовая или стеклокерамзитовая пыль. В присутствии минеральных добавок I группы степень агрегации частиц наноцемента повышается примерно на 1/5-1/3 указанной выше величины, а II группы - примерно на 1/8-1/5, поскольку водопонижающий агент на поверхности их не сорбируется и не пластифицирует цементно-водные системы. Достоинство данного технического решения - повышение надежности достижения комплекса положительных эффектов наноцемента (ЦНВ), упомянутого выше. Однако, степень агрегации - косвенный показатель полноты связывания органического водопонижающего агента, который даже для наноцемента без минеральных добавок, будучи явным образом связан с влажностью и температурой среды, относительно надежен только при температуре и относительной влажности среды в пределах соответственно 5-30°C и 20-40%. Следовательно, недостаток данного технического решения заключается в отсутствии гарантии полноты хемосорбции всей массы модификатора клинкерным компонентом указанного цемента и, тем самым, не может дать гарантии обеспечения всего комплекса строительно-технических свойств, описанного выше.

Наиболее близким к изобретению (прототипом), цель которого -гарантия полноты хемосорбции всей массы модификатора клинкерным компонентом, является наноцемент на основе портландцементного клинкера, или портландцемента и органического модификатора, включающий в качестве клинкерного компонента минеральные фазы алит, белит, алюминаты и алюмоферриты кальция, в качестве указанного модификатора - нафталинсульфонаты в форме сплошных органоминеральных нанооболочек толщиной 30-100 нм на частицах клинкерного компонента, с удельной поверхностью 400-600 м2/кг [Бикбау М.Я. Наноцемент. Открытие явления нанокапсуляции. // СтройПРОФИ (общероссийский информационно-аналитический журнал для специалистов строительной отрасли). 2012. №7. дата поступления: 05.10.2012. Online: www.stroyprofi.info/]. В нанооболочках указанный модификатор находится в измененном состоянии со включениями из клинкерных частиц. Измененное состояние, как упоминалось, характеризуется поглощением кальция из внешнего слоя частиц клинкерного компонента, а конкретно, из алита [Шишкина Л.Д. и др., 1992, цит. соч.].

Косвенные признаки (расчет с условной посадочной площадью нафталинсульфоната в нм2 на поверхности алита) указывали на полимолекулярный характер нанооболочек толщиной в среднем в 1010 мономолекулярных слоев, что с учетом поглощения органики алитом на глубину 1-1,5 мкм (Оже-слой, обнаруживаемый при помощи Оже-спектроскопии [Шишкина и др., там же], ниже сокращенно О-слой) в количестве до 30 мас. %, оставляло материала модификатора достаточно для образования средней расчетной толщины нанооболочек около 50 нм. Иными словами, наличие нанооболочек на частицах предполагалось и ранее. При этом сохранность строительно-технических свойств наноцемента (ЦНВ) в течение длительного времени - до 9-12 лет [Юдович Б.Э. и др., 2006, цит. соч.] свидетельствовала о сплошности нанооболочек. Однако, на основании работы [Акимов В.Г., 1980, цит. соч.] можно было предполагать, что эти оболочки имеют сетчатое строение. Их элементы могли совпадать с наиболее активными из набора активных центров поверхности, обнаруженного В.Г. Акимовым, и для обеспечения сохранности свойств цемента во времени такого сетчатого покрытия по самым активным центрам было бы достаточно. Именно поэтому для понимания механизма сохранности цемента, динамики его гидратации и роста прочности была необходима визуализация оболочек как сплошных капсул без предварительной сушки или покрытий поверхности цемента, например, как это делается для просмотра поверхности частиц цемента под просвечивающим электронным микроскопом.

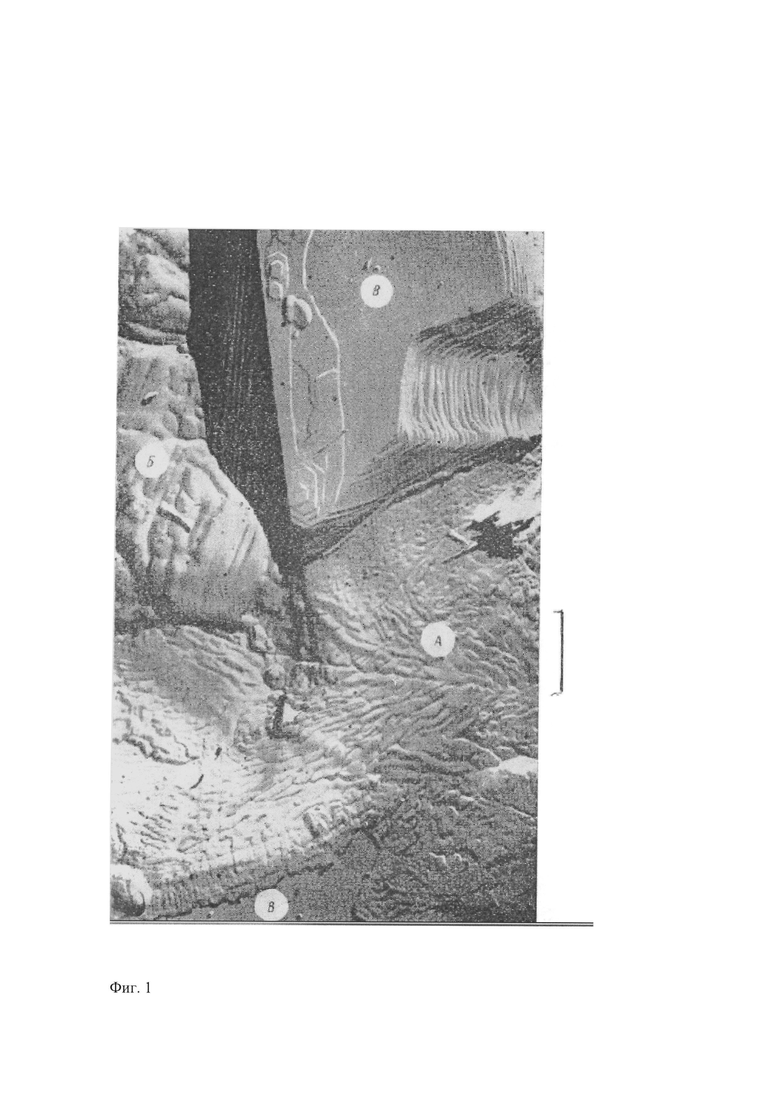

Несомненной заслугой М.Я. Бикбау является открытие наличия в наноцементах именно сплошных оболочек вокруг частиц клинкерного компонента при помощи никогда ранее не использовавшейся в химии цемента сканирующей зондовой микроскопии и их визуализация при помощи растровой электронной микроскопии высокого разрешения. Процесс образования оболочек он назван капсуляцией (точнее было бы - инкапсуляцией) частиц в наноцементе. Факт инкапсуляции был установлен М.Я. Бикбау при помощи отечественного сканирующего зондового микроскопа (СЗМ) «Ntegra Prima» (СПб). Затем их удалось визуализировать с помощью растрового электронного микроскопа высокой разрешающей способности ф. GEOL. Результаты приведены на фиг. 2,а и б (с любезного разрешения автора).

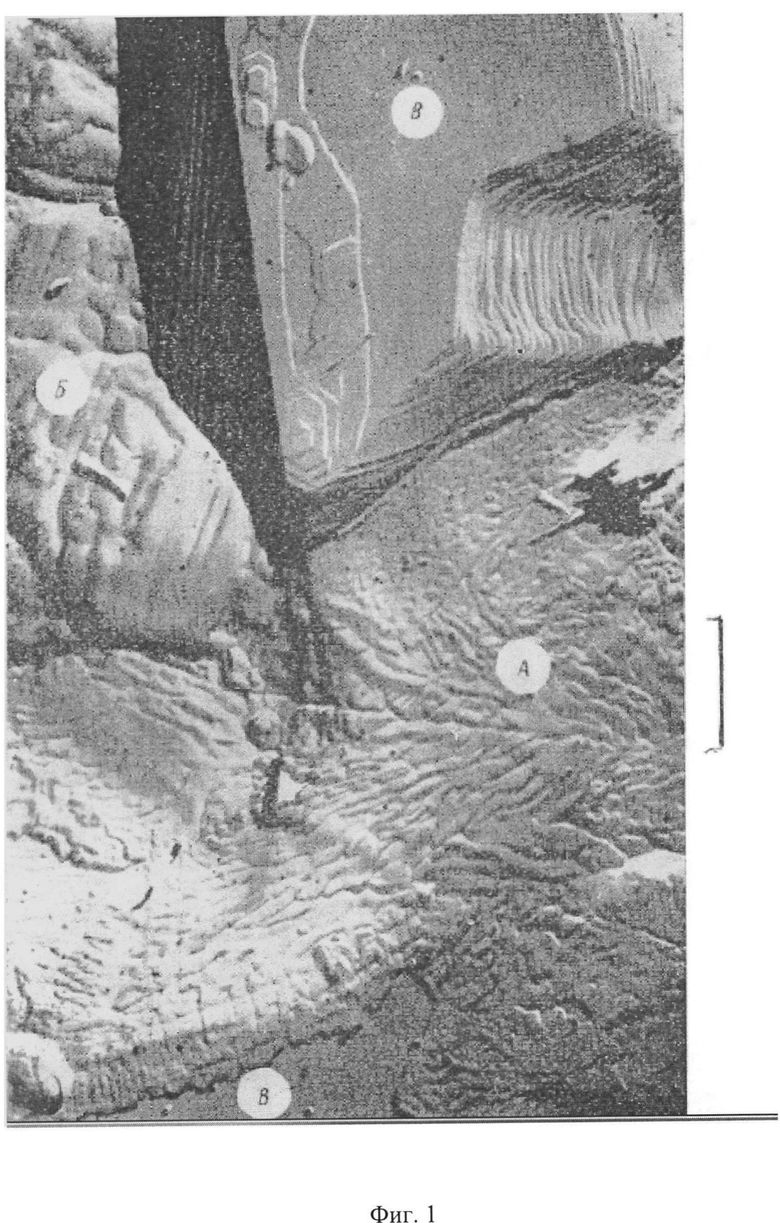

На фиг. 2,а видна возникшая в процессе соизмельчения компонентов наноцемента мономинеральная частица алита. Такие частицы в инкапсулированном цементе - не редкость. Разделение клинкерных минералов при соизмельчении с ПАВ, предсказанное акад. П.А. Ребиндером еще в 1955 г. на лекциях в МГУ, но не публиковавшееся в открытой печати, на практике наблюдается в данных опытах впервые. Очевидно, хемосорбируемые твердые ПАВ (порошки) для цели разделения фаз клинкера при помоле эффективнее жидких. Кайма, видимая на поверхности частицы алита - оболочка из модификатора. Ее светлый тон, по мнению М.Я. Бикбау, обусловлен втрое пониженной плотностью органики по сравнению с клинкерными минералами.

При большем увеличении (фиг. 2,б) видна сплошность нанооболочки из нафталинсульфонатов и измерима ее толщина. Измерения ряда частиц зафиксировали толщину оболочек в пределах 30-100 нм. Поскольку с 2008 г. каждый объект размером менее 100 нм по терминологии «РОСНАНО» относят к нанообъектам [www.thesaurus.rusnano.corn/wiki/article1325], эти оболочки и были названы нанооболочками [Бикбау М.Я., 2012, СтройПРОФИ. цит. соч.]. Катализированный для последующей гидратации привитым модификатором, алит частично входит в их внутренний объем. Поэтому оболочки могут быть названы органоминеральными. Видно, что обе поверхности оболочки (внешняя и внутренняя) - относительно гладкие. Этим подтверждается факт микропредплавления, предполагавшийся благодаря эндотермическому эффекту при соизмельчении ингредиентов наноцемента в работах [Ioudovitch В.Е. et al, op. cit., 1997; Юдович Б.Э. и др., 1997].

Изложенное свидетельствует, что нанооболочка располагается на частице наноцемента поверх О-слоя. Мелкие зерна без каймы в поле зрения микроскопа на фиг. 2,б представлены не адсорбирующим модификатор кварцем, содержащимся (10 мас. %) в данной пробе наноцемента при классе его прочности 82,5.

Достоинство технического решения согласно прототипу заключается в том, что инкапсуляция всех частиц клинкерного компонента гарантировала бы полноту связывания водопонижающего компонента (модификатора) с клинкером. Но контролем при помощи любого микроскопа нельзя гарантировать, что все частицы наноцемента окружены подобными оболочками. Тем самым указанным техническим решением не полностью гарантируется положительный эффект наноцемента, описанный выше, к которому относится также сохраняемость строительно-технических свойств в течение длительного, а, даже, возможно, неограниченного времени хранения в условиях защиты от капельной влаги. Таким образом, недостаток этого технического решения примерно аналогичен предыдущим, но открытие сплошности нанооболочек само по себе представляет собой столь фундаментальный факт, что он создает возможность для быстрого технического прогресса технологии и свойств наноцемента.

Настоящее изобретение лишено указанных недостатков предыдущих технических решений и может гарантированно обеспечить весь описанный выше технический эффект наноцемента (ЦНВ) именно потому, что опирается на открытие М.Я. Бикбау. Данное изобретение в части состава цемента заключается в том, что наноцемент на основе портландцементного клинкера и органического модификатора, включающий в качестве клинкера минеральные фазы алит, белит, алюминаты и алюмоферриты кальция, в качестве указанного модификатора - нафталинсульфонаты в форме сплошных органоминеральных нанооболочек толщиной 30-100 нм на частицах клинкера, а также сульфатно-кальциевый компонент и минеральную добавку, при удельной поверхности 400-600 м2/кг, содержит (мас. %) указанный клинкер 12-88 в качестве твердой щелочи, включающей указанные минеральные фазы в мас. соотношениях (50-75):(10-20):(0,5-15):(10-15) соответственно, причем алит и белит представлены микрокристаллами с размерами бездислокационных блоков 0,1-3 мкм, алюминаты - стеклообразной и алюмоферриты кальция - пластинчатой субмикроструктурами, указанный модификатор 0,15-2,2 в качестве твердой порошкообразной кислоты, которая представлена нафталинсульфонатами с молекулярной массой (ММ) 1800-2200 Да, сульфатно-кальциевый компонент 0,2-4,9 (в пересчете на SO3) в качестве промотора гидратационного минералообразования, представленный сульфатом кальция в природных и/или искусственных формах, минеральную добавку из групп активных 5-85 и/или наполнителей 5-50, и при этом готовый наноцемент включает, поверх указанных нанооболочек, состоящих из плавленых трибоактивацией с совместно измельченным клинкерным компонентом нафталинсульфонатов с молекулярной массой (ММ) 600-800 Да, диффузный слой из дросселированных при трибоактивации нафталинсульфонатов с ММ 300-600 Да и, кроме того, наноцемент на частицах клинкерного компонента содержит под указанными нанооболочками слой травленых последними минеральных фаз толщиной 2-50 нм, включающий наноблоки алита размерами 1-20 нм и их агрегаты.

В варианте изобретения указанные нанооболочки дополнительно содержат фрагменты упомянутого слоя травленых минеральных фаз с указанными агрегатами из наноблоков алита.

В другом варианте изобретения указанные нанооболочки содержат нафталинсульфонаты, включающие кальциевые комплексы, сульфатно-кальциевый компонент содержит сульфат кальция в природных формах из группы гипсового камня: двуводный гипс, полуводный гипс, ангидрит, их конгломераты или в искусственных формах из группы химических гипсов: фосфогипс, продукт очистки карбонатом кальция отходящих сернистых газов промышленных печей или реакторов, или их бинарные смеси, минеральная добавка включает один или два компонента из группы активных доменный гранулированный шлак, топливный шлак, золу-унос, а из группы наполнителей кварцевый песок, полевошпатовый песок, высевки от дробления гранита.

Сущность изобретения в части состава наноцемента состоит в том, что впервые по данным сканирующей электронной микроскопии (см. фиг. 2,б) обнаружено, что упомянутые нанооболочки многослойны.

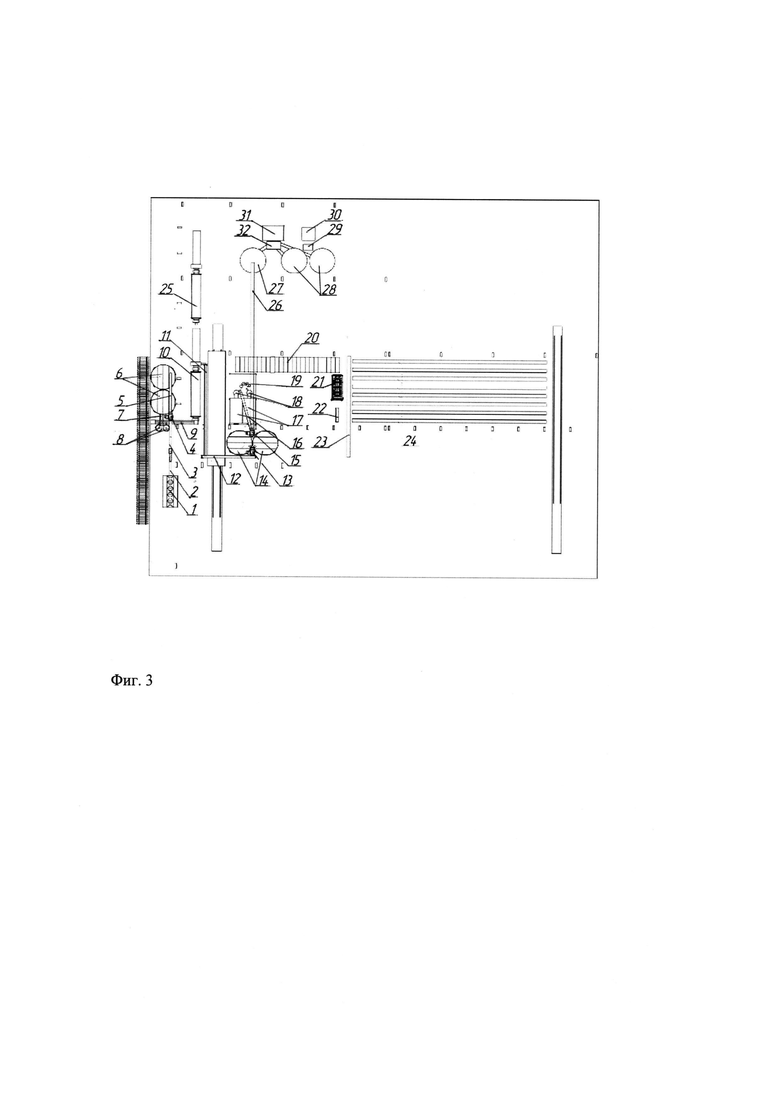

Внешний диффузный их слой («в» на фиг. 2,б) - войлокообразные продукты дросселирования молекул исходного олигонафталинсульфоната с ММ 1800-2200 Да (это - оптимум по данным, неоднократно проверенным производственным опытом авторов изобретения, проверку проводил А.И. Вовк по методике, описанной в работе [Вовк А.И. 1987, цит. соч.]), возникшие в упомянутом процессе соизмельчения компонентов. Дросселирование (выражающееся в обрыве конечных и боковых функциональных групп) протекает при имплозии (втягивании) молекул исходного нафталинсульфоната с их углеводородными цепями внутрь щелей в частицах клинкера, образуемых под воздействиями мелющих тел. Упомянутые цепи входят своими концевыми функциональными группами в контакт с твердой фазой клинкера, закрепляются на кальциевых центрах новых поверхностей и рвутся при трении, при этом они, вероятно, линеаризуются и делятся. В результате углеводородные цепи превращаются в нити с одной-двумя функциональными группами, закрепляющимися на нанокапсулах, приклеенных к Са-центрам, и составляя видимый вдоль их поверхности непрерывный «войлочный слой». Толщина этого слоя переплетенных в войлок «нитей» - единичных углеводородных цепочек - равна 5-15 нм, что определяет расчетное значение их ММ как 300-600 Да. Именно таково обнаруженное посредством гель-хроматографии минимальное значение ММ нафталинсульфонатов, содержащихся в готовом наноцементе. Именно сплошность гидрофобного «войлока» из этих углеводородных «нитей», закрепленных концами (функциональными ионными группами) на предплавленых нанооболочках, обеспечивает минимальную степень агрегации наноцемента и его максимальную сыпучесть. «Сухой» наноцемент согласно изобретению течет как вода, проникая сквозь любые щели - так выражается технический персонал, имеющий дело с этим материалом, в частности, на опытно-промышленной помольной установке, построенной, введенной в эксплуатационный режим и функционирующей под руководством авторов настоящего изобретения (фиг. 3) с расчетной производительностью до 100 тыс. т наноцемента в год (в настоящее время освоен выпуск опытно-промышленных партий).

Под указанным внешним диффузным слоем следует предплавленая нанооболочка «а» (фиг. 2,б), открытая М.Я. Бикбау в работе [Бикбау, 2012, цит. соч.] и содержащая основную массу нафталинсульфоната с ММ 600-800 Да по полученным авторами настоящего изобретения при методическом руководстве А.И. Вовка данным гель-хроматографии. Эта оболочка, если она сплошная, как видно на фиг. 2,б, обеспечивает сохраняемость строительно-технических свойств наноцемента при весьма длительных - до десятка лет, как уже упоминалось выше, - сроках его хранения в силосах и/или в таре. Она же ответственна и за водоредуцирующий эффект, давший первое наименование наноцементу - ВНВ.

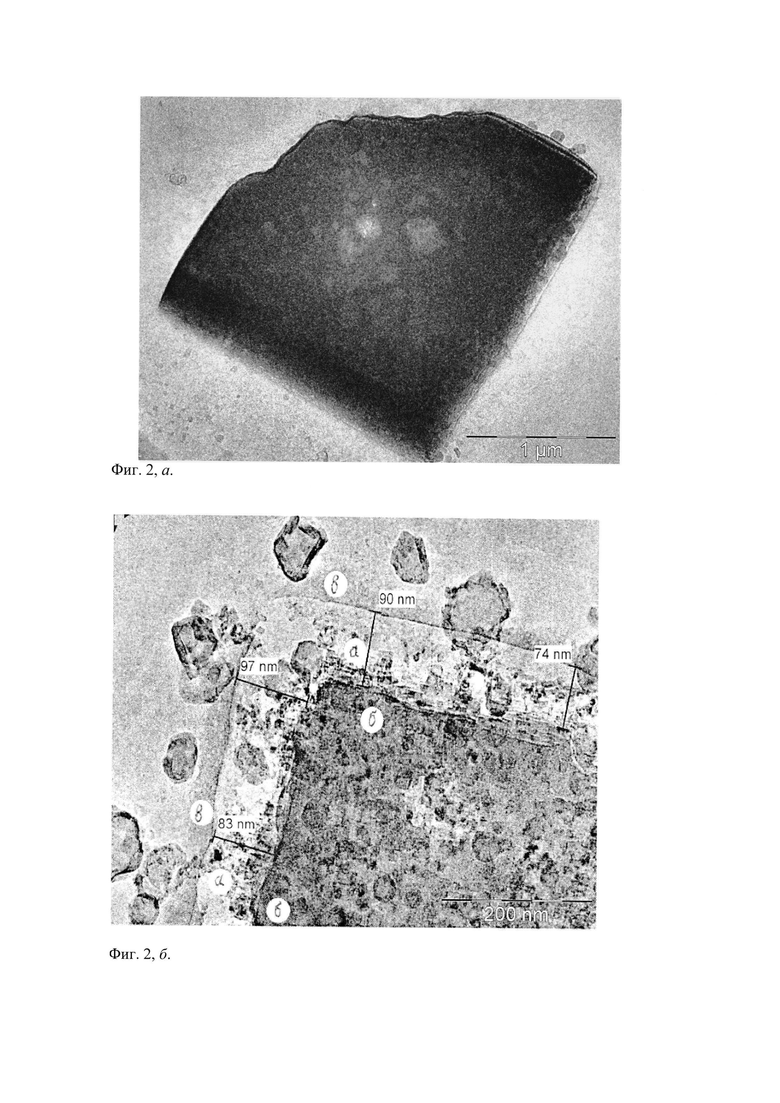

Под нанооболочкой виден слой блоков «б» (фиг. 2,б) в поверхностном слое кристаллов алита, размеры которых находятся в пределах от единиц до десятков нм, точнее от 2 до 50 нм. Их с полным основанием можно называть наноблоками алита. Если сравнить эти размеры с размерами, наблюдаемыми у блоков на сколах механически разрушенных микрокристаллов алита и белита, зафиксированных под просвечивающим электронным микроскопом на углеродных репликах, укрепленных желатином, при участии авторов (фиг. 1) и опубликованных в ряде работ [Кравченко И.В. и др. Высокопрочные и особо быстротвердеющие портландцементы. М.: Стройиздат. 1971. 208 с.; Юдович Б.Э. и др. Электронная микрофрактография портландцементного клинкера. / VI Международный конгресс по химии цемента. М., Стройиздат. 1976. Т. 1. С. 269-276. См. также Папиашвили У.И. Электронно-микроскопическое исследование особенностей структуры портландцементного клинкера и продуктов его взаимодействия с водой. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: НИИцемент, 1978. - 35 с. Малинин Ю.С. и др. Электронная микрофрактография портландцементного клинкера. // Труды НИИцемента. 1977. №32. С. 221-243] в пределах от 0,1 до 3 мкм, то становится ясно: разница в размерах блоков алита, получаемых травлением, совмещенным с измельчением преимущественно путем истирания, с размерами блоков алита, получаемых и/или обнажаемых в результате одного только измельчения, достигает двух-трех порядков величины. В процессе травления кислотной частью модификатора на заключительной стадии механоактивации начальные блоки алита (0,3-1 мкм) из частиц с удельной поверхностью 400 м2/кг диспергируются мелющими телами при помощи травления до наноблоков. В части, касающейся вещественного состава наноцемента, это достигается при размерах бездислокационных блоков алита и белита в исходном клинкере 0,1-3 мкм (блоки в белитовых кристаллах крупнее, чем в алите). А такая субмикроструктура существует в рационально обожженных клинкерах на основе оптимально подготовленной цементной сырьевой смеси, а не во всяком портландцементном клинкере [Юдович Б.Э. Исследование особенностей измельчения, гранулометрического состава и строительно-технических свойств высокопрочных портландцементов. Автореф. дисс. на соиск. уч. ст. канд. техн. наук. М.: НИИцемент, 1972. 31 с.]. К этому следует добавить, что удельная поверхность наноцемента, определяемая по методу низкотемпературной адсорбции азота с расчетом по уравнению Брунауэра - Эмметта - Теллера [Брунауэр, Ст. Адсорбция газов и паров. М.: Издатинлит. 638 с.], на два-три порядка выше удельной поверхности, определенной по методу воздухопроницаемости (у обычного портландцемента - на два порядка), что свидетельствует о доступности межнаноблочной алитовой поверхности для внешних агентов, в частности, молекул жидкого азота.

Следовательно, впервые наблюдается принципиально новое явление образования наноблоков на поверхности фазы алита в наноцементе, изготовленном из оптимально подготовленного портландцементного клинкера или из портландцемента на основе указанного клинкера. Главный процесс их образования проходит непосредственно под указанными нанооболочками, в О-слоях блоков, а также внутри оболочек после отрыва упомянутых наноблоков от О-слоя. По фиг. 2,б заключаем, что исходные блоки кристалла алита (щелочь), активно реагируя с оболочкой из импрегнируемого мелющими телами в зоне контакта плава модификатора, включающего олигонафталинсульфонат (кислоту), делятся (диспергируются) с образованием главным образом под указанной оболочкой зон алитового нанопродукта. Эти зоны представляют собой аддукт: алит + олигомер, состоящий из наноблоков измененного алита с межблочными нанопрослойками застывшего плава (видны под нанооболочкой в темной части кристалла на фиг. 2,б), представляющего собой, судя по Оже-спектрам [Шишкина Л.Д. и др., 1992, цит. соч.], наноимпрегнированный комплекс олигомер + Ca (термин «наноимпрегнация» впервые введен на сайте [www.mediasphera.ru/journals/stomo/607/9372/]). Поперечники этих наноблоков алита - от 2 до 50 нм, а нанопрослоек плава между ними от 2 до 10 нм. Местами нанопрослойки темноцветны, что указывает на локальное растворение в них примеси темноцветного алюмоферрита кальция (C4AF), или состава в ряду C4AF↔C6A2F, как предполагается в прототипе.

Изложенное позволяет заключить, что на самом деле нанооболочки на частицах наноцемента трехслойны, из которых только средний - плавленый слой - указывается в качестве нанооболочки в работе [М.Я. Бикбау, 2012, СтройПРОФИ, цит. соч.] - прототипе, но именно она является основой двух других - наружной, выше описанной в качестве диффузного слоя (Д-слоя), и внутренней, выше описанной в качестве травленого слоя минеральных фаз (ТМФ-слоя), представленного преимущественно алитом наноблочного строения на наружной части клинкерного компонента наноцемента, непосредственно под упомянутой нанооболочкой. При этом упомянутый выше О-слой, на глубину которого проникает в портландцементный клинкер плав нафталинсульфонатов по трещинам, не тождествен ТМФ-слою. ТМФ-слой - сплошной, будучи своего рода «подкладкой» нанооболочек, а О-слой - дискретный, с «ручейками» плава и, возможно, прослойками ТМФ-слоя вокруг упомянутых «ручейков» внутри слоя неизмененных алита и белита указанного микроблочного строения (0,1-3 мкм). Что касается Д-слоя, то он облегчает транспортирование наноцемента по трубопроводам, выгрузки его из емкостей для транспортирования и хранения, а также предовтарщению комкования наноцемента в силосах. При затворения наноцемента водой Д-слой, подобно другим гидрофобизаторам, например, жирным кислотам, имеющим только одну функциональную группу - карбоксил - для связей с поверхностью-подложкой, снимается с нее и сорбируется вновь образуемыми гидратами, поскольку в воде затворения не обнаруживается, даже по радужным разводам на ее поверхности, наблюдаемым в случае наличия в наноцементе свободного модификатора или некоторых известных гидрофобизаторов типа мыло-нафта.

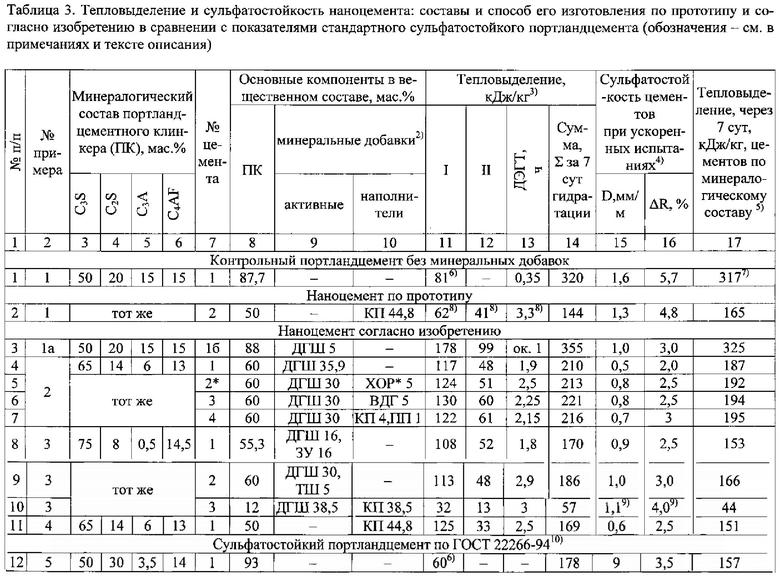

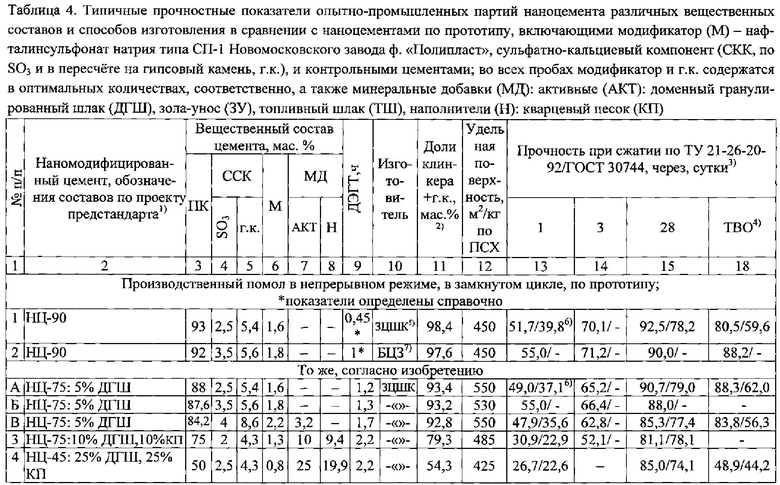

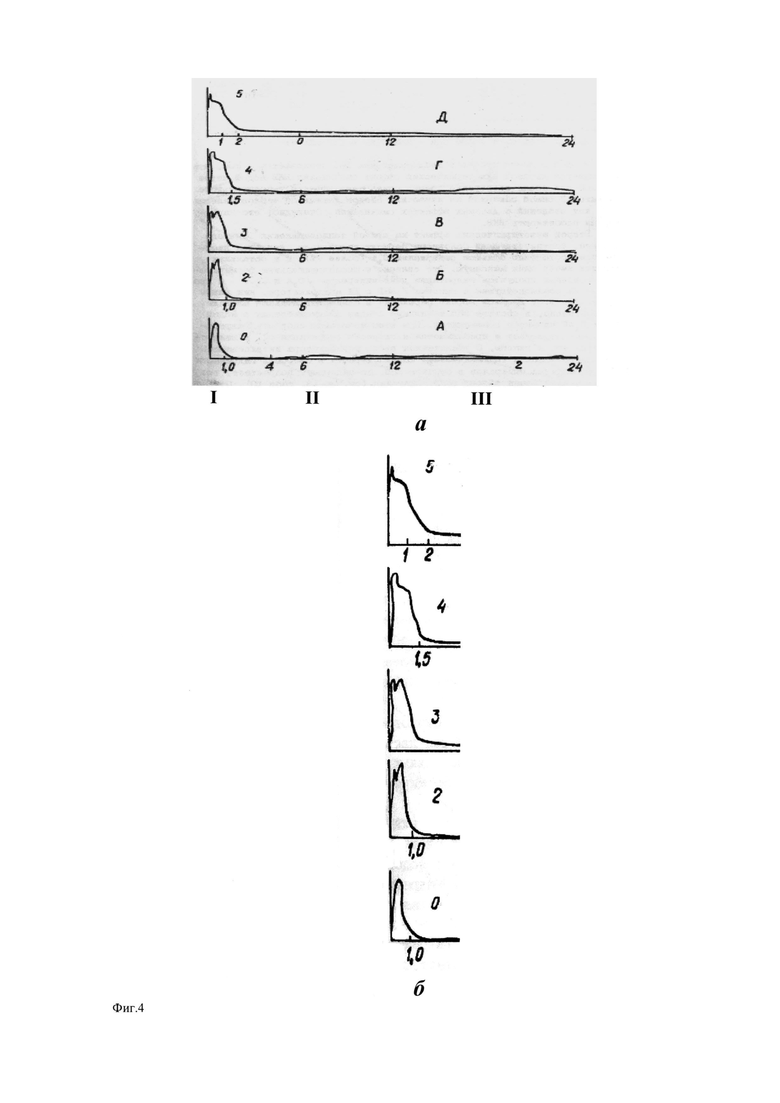

Превалирующее значение ТМФ-слоя, то есть присутствия упомянутых наноблоков алита в цементах, механоактивированных с модификатором, по сравнению с контрольным цементом без них, можно продемонстрировать на примере сравнительных измерений величины и динамики выделения теплоты (Q) их гидратации (табл. 2, фиг. 4) после перемешивания их с заранее определенным количеством воды, соответствующим нормальной густоте теста (пасты). Пробы обычного портландцемента и наноцементов с трехслойными оболочками были равной дисперсности (Sy 400 м2/кг) и приготовлены из одного алитового клинкера с блочной субмикроструктурой алита. К этому следует добавить, что под теплотой гидратации принято понимать сумму теплоты смачивания цемента водой и теплоты, выделяющейся при гидролизе и гидратации цемента [Bogue R.Н. The chemistry of Portland cement.: 2-nd ed. N.-Y.: «Reinhold Publ. Corp.» 1955. 793 p., see p. 591-606, 669-670].

Первое отличие процесса тепловыделения (проявления теплоты гидратации Q) наноцемента с переменным содержанием модификатора в указанных выше пределах по сравнению с портландцементом, заключается в том, что благодаря модификатору и при повышении его дозировки величина Q радикально возрастает. Эти данные ранее были необъяснимы, поскольку при гидратации синтетического алита соизмельченный с ним модификатор, напротив, снижает Q.

Значение этих данных обусловлено тем, что величина и динамика тепловыделения по традиции считаются наиболее объективными интегральными количественными характеристиками процесса гидратации любых цементов при их взаимодействии с водой [Bogue R.Н., 1955, op. cit., р. 592, 669; Ушеров-Маршак А.В. Калориметрия цемента и бетона. Харьков. «Факт». 2002. 180 с.].

Второе отличие - двойной экзотермический эффект после окончания перемешивания наноцемента с водой против одинарного эффекта у контрольного портландцемента (фиг. 4) и у проб синтетического алита, контрольной и механоактивированных в присутствии модификатора - нафталинсульфонатов. В известных сводках данных по тепловыделению цементов [Мчедлов-Петросян О.П. и др. Тепловыделение при твердении вяжущих веществ и бетонов. М.: Стройиздат. 1984. 225 с. Ушеров-Маршак А.В., 2002, цит. соч.] нет сведений о двойных экзотермических эффектах в период схватывания. Отметим также, что ММ нафталинсульфоната, соизмельченного с синтетическим алитом, не изменяется по сравнению с исходным и, следовательно, не наклеивается на поверхность этого минерала.

Таким образом, главными особенностями наноцемента в части тепловыделения является резкий рост начального и суммарного тепловыделения и двойной экзотермический эффект в процессе схватывания. В нем первый максимум объясняется смачиванием среднего слоя нанооболочек и их быстрым, но ограниченным гидролизом («разборкой») до органокальциевых комплексов (предположительно C10H7SO3Ca согласно [Бикбау М.Я., 2012, СтройПРОФИ, цит. соч.]) с переходом их на поверхности частичек первичных гидратов на наноблоках алита, находившихся внутри среднего слоя нанооболочек, а второй максимум - смачиванием освободившихся (от упомянутого среднего слоя) нанооболочек поверхностей наноблоков алита из подстилающих оболочки частей ТМФ-слоя на поверхности О-слоев с началом присоединения к ним по топохимическому механизму (ТХМ) молекул воды и с началом гидролиза следующего слоя наноблоков, сопровождающимся переходом упомянутых комплексов на поверхность возникших следующих первичных гидратов. Поэтому при росте дозировки модификатора увеличивается первый максимум в большей степени, чем второй (фиг. 4). Общий рост начального и конечного тепловыделения наноцементов до 2-2,5 раз (табл. 2) против контрольного цемента (с оговоркой об условности «конечного» показателя, поскольку гидратация продолжается и после схватывания, хотя и медленнее) благодаря присутствию наноблоков превышает рост Q по сравнению с ростом Q, наблюдаемым при добавлении любых ускорителей твердения в воду затворения обыкновенного портландцемента. Синтетический C3S, соизмельчаемый с модификатором, не подвергается микроплавлению (нет соответствующего эндотермического эффекта [Юдович Б.Э., Вовк А.И., Зубехин С.А. и др., 1992, цит. соч.]), сохраняет пористую внешнюю поверхность и просто сорбирует на ней модификатор, который после перемешивания с водой выходит в жидкую фазу [Курбатова И.И. Вяжущие низкой водопотребности. Химия и технология применения. НИИЖБ-Полимод. Научно-технический отчет «Стройпрогресс». Раздел: Химия гидратации. М.: НИИЖБ. 1991 (на правах рукописи)] в количестве, превышающем оптимум, необходимый для пластификации цементно-водных систем. Поэтому модификатор, соизмельченный с C3S, уменьшает Q. Тем самым двойной экзотермический эффект на кривой тепловыделения наноцемента приобретает характеристику экспресс-индикатора присутствия на его частицах указанных трехслойных нанооболочек и соответственно признака того, что испытываемый цемент представляет собой именно наноцемент, в чем можно убедиться в течение 1 ч (для наноцемента без минеральных добавок) или до 3 ч (для наноцемента с минеральными добавками и/или наполнителями) после начала испытания без существенных материальных затрат (см. о простоте методики экспресс-наблюдения тепловыделения наноцемента ниже в описании настоящего изобретения в части способа получения наноцемента).

Изложенное позволяет считать наноблоки алита из ТМФ-слоя промотором гидратации наноцемента, существенно ускоряющим его твердение, подобно тому, как в некоторых старых работах промотором гидратации считали мелкую фракцию цемента (менее 5 мкм, или в пределах 0,1-5 мкм) [Веке В. Theorie und Technologie der Zementvermahlung. // Silikattechnik (Berlin). 1962. V. 13. №4. S. 115-123; Кравченко И.В. и др. 1991, цит. соч.; Юдович Б.Э. Проектирование гранулометрического состава высокопрочных цементов. // Труды НИИЦемента. 1992, цит. соч., с. 266-279]. Только промоторный эффект наноблоков алита, ускоряющий гидратацию наноцемента в 2-2,5 раза по сравнению с портландцементом, почти вдвое превышает аналогичный эффект мелкой фракции высокомарочных цементов, ускоряющий их гидратацию по сравнению с обыкновенным портландцементом всего лишь на 30%, т.е. в 1,3 раза.

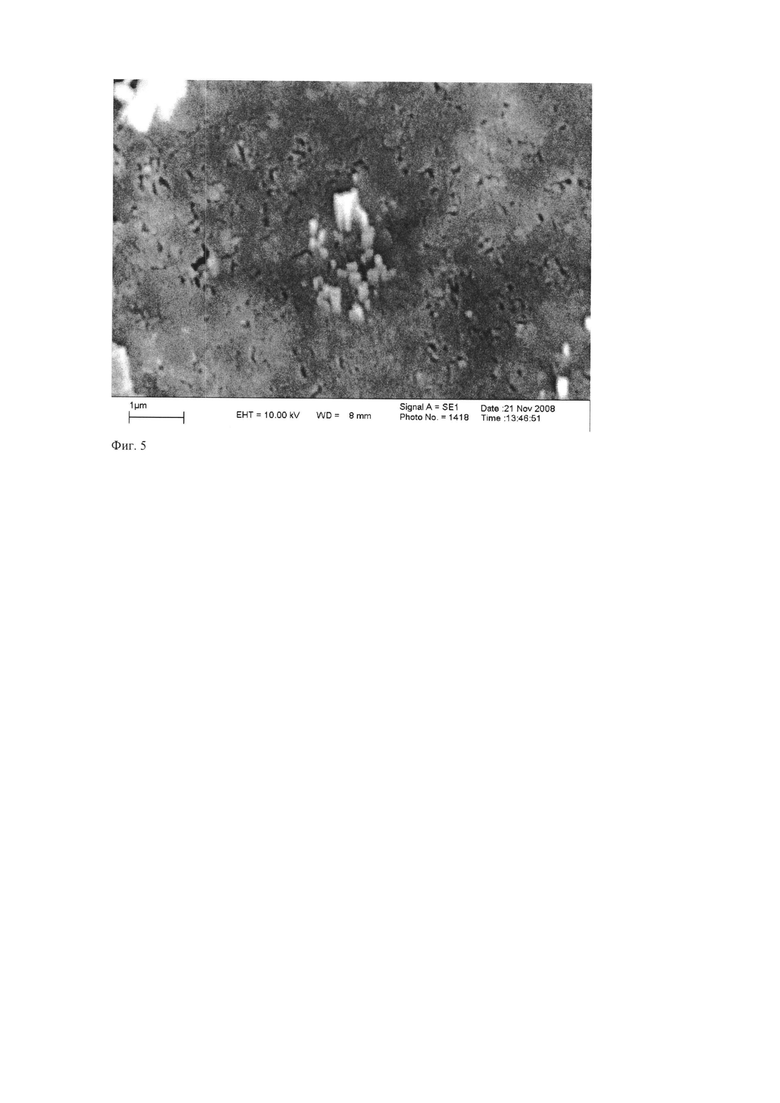

Переход органоминеральных нанооболочек на гидросиликаты кальция в процессе фазообразования после затворения наноцемента водой вовсе не очевиден и до настоящего времени не доказан, поскольку никто не наблюдал указанных нанооболочек непосредственно на упомянутых гидросиликатах в цементном камне. Есть одна лишь работа, описанная в двух статьях [Зубехин С.А. и др. Роль двойной пены в образовании структурированных элементов субмикроструктуры пенобетона. // Доклады Академии наук. 2009. Т. 429. №5. С. 636-639; Юдович Б.Э. и др. Субмикрокристаллический пенобетон: новое в основах технологии, ч. I // Цемент и его применение. 2009. №1. С. 81-85], в которых камень наноцемента, гидратированного в течение 3 лет, виден в пенобетоне пористостью более 90% (фиг. 5). На поверхности скола, по морфологическим признакам, представленной гидросиликатами кальция, не видно никаких карбонатных участков. Имеется явный след полностью гидратированной частицы наноцемента. Данный снимок показывает, по крайней мере, что граница между внешними и внутренними гидратами отсутствует, как уже упоминалось, а из прежней частицы клинкера, в которой, по местам следов дислокационных ядер, проходил в О-слой плав модификатора, выросли столбцы многоводных гидратов. Их генезис объясняется растворенной в плаве алюминатно-алюмоферритной фазой, порождающей эттрингитные столбцы, стабилизированные Si-замещением Al-катиона, морфологически точно такие, какие наблюдались в камне высокопрочного портландцемента при высокой концентрации Ca(OH)2 в жидкой фазе камня [Юдович Б.Э., 1971, цит. соч.]. Это соответствует высокому уровню начального тепловыделения при гидратации наноцемента. Видно, что ни гидросиликатная масса, окружающая эттрингитные столбцы, ни сами столбцы не подверглись карбонизации, несмотря на высокую пористость пенобетона. Другого варианта защиты от карбонизации в столь доступном для CO2 твердом теле, каким является высокопористый и особо легкий (плотностью менее 300 кг/м3) пенобетон, чем нанооболочки, включающие ТМФ-слои на гидросиликатах и на столбцах многоводных гидратов, не существует. Отсюда также следует, что, будучи приклеенными к поверхности алита, нанооболочки не были полностью сняты с алита водой ни при затворении, ни в процессе последующего твердения пенобетона на основе наноцемента, а перешли на гидраты алита в результате топохимического гидратационного механизма.