Уровень техники

Настоящее изобретение относится к устройству для разделения движущейся по трубопроводу газожидкостной смеси на газ и жидкость и к способу разделения такой смеси в этом устройстве согласно ограничительным частям п.п.1 и 19 формулы изобретения соответственно.

В различных областях техники и, в частности, в автомобилестроении часто возникает проблема, связанная с необходимостью разделения присутствующих в виде смеси жидкостей и газов, соответственно паров, например при попадании дождевой воды в воздухозаборный патрубок корпуса воздушного фильтра. В зависимости от конкретной области техники попадание жидкости в то или иное оборудование может приводить к возникновению таким проблем, как коррозия, сбои и отказы в работе, а при определенных условиях и поломка соответствующих устройств.

Кроме того, из патента US 5507858 известно применение выполненного по типу решетки перфорированного металлического листа, устанавливаемого во врезанном в трубопровод корпусе и предназначенного для отделения движущихся в потоке соответствующей текучей среды капелек жидкости от воздуха или газа. Однако с увеличением скорости потока степень разделения (сепарации) существенно снижается, поскольку движущаяся по перфорированному листу жидкость не успевает проходить сквозь отверстия перфорированного металлического листа.

Преимущества изобретения

Преимущество предлагаемого в изобретении устройства с отличительными признаками п.1, соответственно предлагаемого в изобретении способа согласно п.19 формулы изобретения, по сравнению с известными решениями заключается в том, что с применением простых средств удается сделать качество разделения фаз независимым от средней скорости потока, для чего используется два физических явления.

Предпочтительные варианты выполнения устройства, указанного в п.1 формулы изобретения, представлены в зависимых пунктах формулы.

Так, в частности, на начальном участке корпуса предпочтительно предусмотреть по меньшей мере одно впускное отверстие, поскольку благодаря этому для разделения фаз удается эффективно использовать всю площадь поверхности разделительного элемента.

Наиболее предпочтительно, чтобы разделительный элемент примыкал своим первым концом к впускному отверстию, поскольку благодаря этому обеспечивается непосредственное набегание потока на разделительный элемент.

В зависимости от формы корпуса устройства разделительный элемент предпочтительно располагать с наклоном вверх или вниз относительно направления движения основного потока.

При использовании нескольких разделительных элементов в качестве их опоры предпочтительно предусмотреть по меньшей мере одну подпорку. В этом случае наиболее предпочтительно, чтобы поток жидкости с первого или предыдущего разделительного элемента попадал непосредственно на второй или последующий разделительный элемент, если смотреть в направлении движения потока в корпусе устройства.

Один из предпочтительных вариантов выполнения устройства представлен, в частности, в п.12 формулы изобретения. В этом пункте указаны параметры, влияющие на качество разделения фаз.

При небольших скоростях потока по меньшей мере одному отверстию предпочтительно придавать такую форму, чтобы поверхностное натяжение жидкости препятствовало прохождению этой жидкости сквозь указанное по меньшей мере одно отверстие.

При более высоких скоростях потока этому по меньшей мере одному отверстию предпочтительно придавать такую форму, чтобы различия в силе инерции жидкости и газа препятствовали прохождению жидкости сквозь указанное по меньшей мере одно отверстие.

Предпочтительно, далее, препятствовать прохождению жидкости сквозь указанное по меньшей мере одно отверстие за счет установления наиболее оптимального краевого угла, определяемого формой этого по меньшей мере одного отверстия.

Согласно еще одному из вариантов выполнения указанному отверстию предпочтительно придавать в поперечном сечении в плоскости, в которой лежит верхняя сторона указанного по меньшей мере одного разделительного элемента, близкую к параллелограмму форму, поскольку благодаря этому обеспечивается установление оптимального краевого угла.

Другой предпочтительной формой, которую это по меньшей мере одно отверстие может иметь в поперечном сечении в плоскости, в которой лежит верхняя сторона указанного по меньшей мере одного разделительного элемента, является овальная (чичевицевидная) форма, поскольку благодаря этому также обеспечивается установление оптимального краевого угла.

При ориентации указанного по меньшей мере одного отверстия по направлению движения потока в корпусе устройства предпочтительно, чтобы большая ось этого по меньшей мере одного отверстия проходила параллельно этому направлению движения потока в корпусе.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его выполнения со ссылкой на прилагаемые упрощенные чертежи, на которых показано:

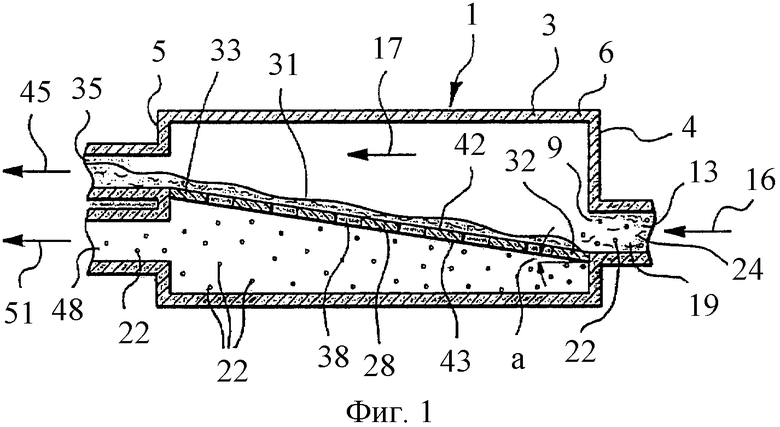

на фиг.1 - первый вариант выполнения предлагаемого в изобретении устройства,

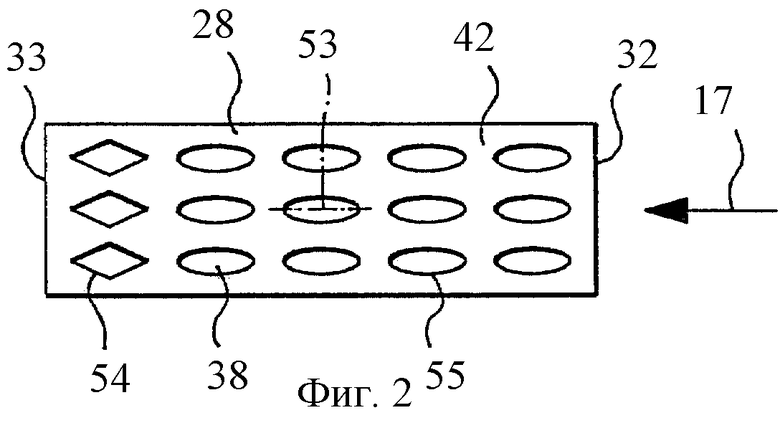

на фиг.2 - изображение разделительного элемента в плане,

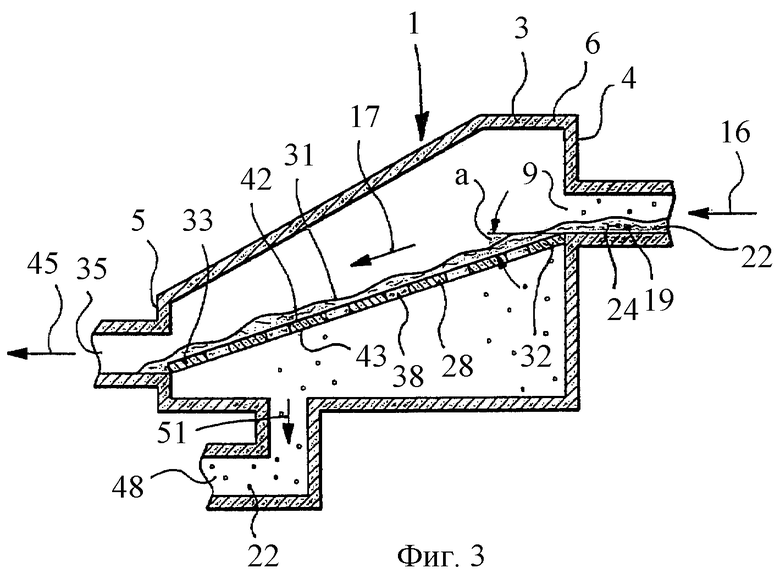

на фиг.3 - второй вариант выполнения предлагаемого в изобретении устройства,

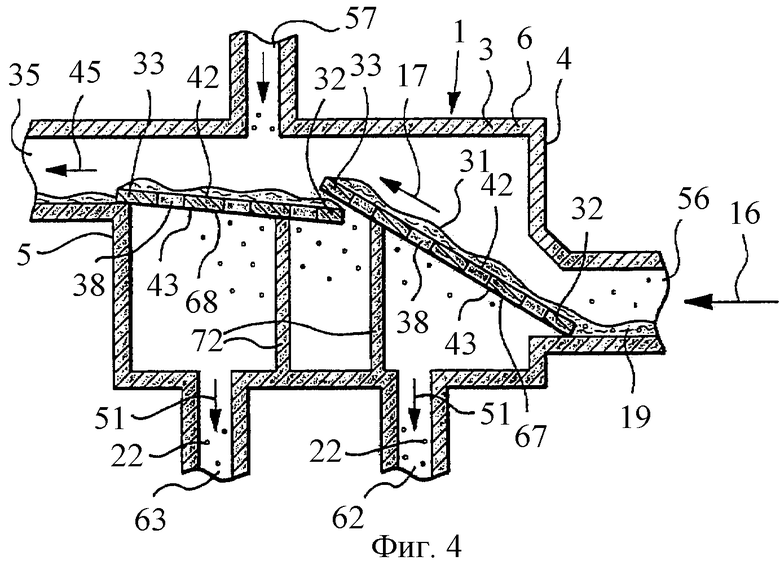

на фиг.4 - третий вариант выполнения предлагаемого в изобретении устройства с двумя разделительными элементами,

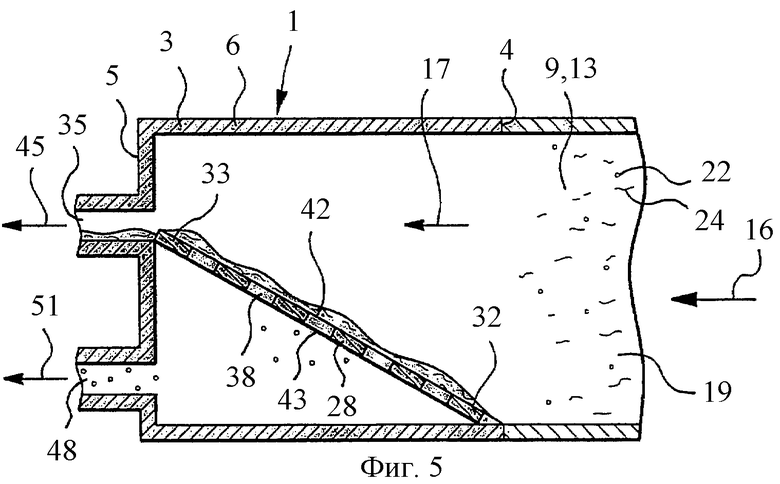

на фиг.5 - четвертый вариант выполнения предлагаемого в изобретении устройства и

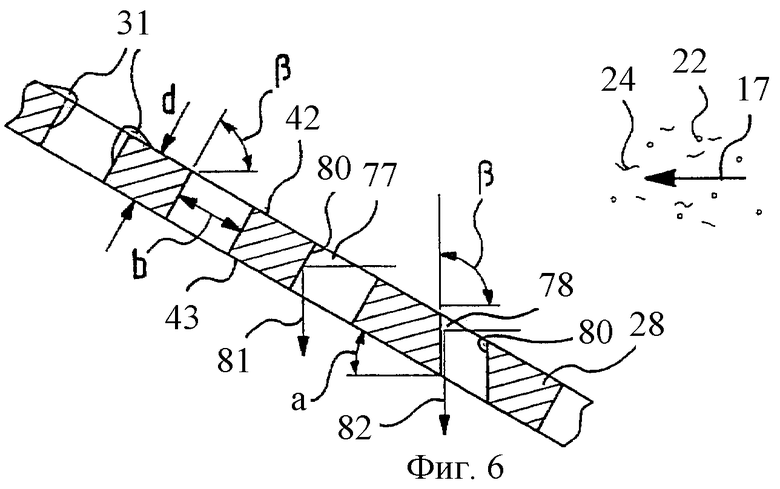

на фиг.6 - фрагмент разделительного элемента в увеличенном масштабе.

Описание вариантов выполнения изобретения

На фиг.1 показан первый вариант выполнения изобретения. Показанное на этом чертеже устройство 1 имеет корпус 3 с начальным участком 4, конечным участком 5 и стенкой 6. С одной стороны корпуса 3 расположено, например, одно впускное отверстие 9. Однако таких впускных отверстий 9 может быть предусмотрено и несколько. В этом впускном отверстии 9 оканчивается трубопровод 13. По трубопроводу 13 в обозначенном стрелкой 16 направлении движения основного потока поступает газожидкостная смесь 19. В корпусе 3 поток этой газожидкостной смеси 19 движется далее в направлении 17.

Газожидкостная смесь 19 состоит из газа 22 и капелек жидкости 24. Газ 22 состоит, например, из молекул отдельных компонентов воздуха. Однако этот газ может представлять собой и иной газ или газовую смесь. Капельками жидкости 24 могут быть, например, капельки воды. Однако эта жидкость может представлять собой и иную жидкость или смесь жидкостей.

В корпусе 3 расположен, например, один разделительный элемент 28, на который попадает газожидкостная смесь 19. Однако таких разделительных элементов 28 может быть предусмотрено и несколько. Разделительный элемент 28 установлен под определенным углом α относительно направления 16 движения основного потока. Этот разделительный элемент 28 имеет, если смотреть в направлении 17 движения потока в корпусе, первый конец 32 и второй конец 33.

Первый конец 32 разделительного элемента 28 предпочтительно начинается непосредственно у впускного отверстия 9, при этом его верхняя сторона 42 переходит, например, плавно в трубопровод 13.

Втекающий в корпус поток газожидкостной смеси 19 образует на верхней стороне 42 разделительного элемента 28 пленку 31 жидкости. После этого содержащиеся в этой пленке капельки жидкости 24 перемещаются далее по разделительному элементу 28 в направлении его установки, тогда как газ 22 способен проходить сквозь по меньшей мере одно отверстие 38 разделительного элемента 28 в полость между нижней стороной 43 этого разделительного элемента 28 и стенкой 6. Капельки 24 жидкости, направление движения которых не изменяется сразу же на выходе из трубопровода и которые поэтому попадают на разделительный элемент 28, движутся по верхней стороне 42 разделительного элемента или удерживаются вокруг отверстий 38 благодаря их определенной форме за счет поверхностного натяжения жидкости.

Капельки жидкости 24 выходят из корпуса 3, например, через выпускное отверстие 35 для жидкости, расположенное на конечном участке 5 корпуса над верхней стороной 42 разделительного элемента 28. Выйдя через выпускное отверстие 35, жидкость движется дальше по трубопроводу в направлении 45. Второй конец 33 разделительного элемента 28 предпочтительно непосредственно примыкает к этому выпускному отверстию 35 для жидкости.

Таким образом, указанный по меньшей мере один разделительный элемент 28 проходит от по меньшей мере одного впускного отверстия 9 до выпускного отверстия 35 для жидкости.

Газ 22 выходит из корпуса 3 частично через выпускное отверстие 48 в направлении 51, а частично и через выпускное отверстие 35 для жидкости.

Выпускное отверстие 48 для газа расположено под нижней стороной 43 разделительного элемента. В качестве механизма разделения жидкости и газов часто используется большое различие в их инертности (инертных массах), обусловленное значительными различиями в плотности. Другой эффект, который дополнительно используется в настоящем изобретении, основан на большом поверхностном натяжении, проявляющемся у жидкости на границе раздела с газовой фазой.

Содержащиеся в жидкости 24 твердые частицы или растворенные в ней соли отделяются от газа вместе с этой жидкостью 24.

На фиг.2 разделительный элемент 28 показан в плане. При этом конструктивно и/или функционально одинаковые элементы обозначены теми же позициями, что и на предыдущем чертеже. Отверстия 38 имеют в поперечном сечении в плоскости, в которой лежит верхняя сторона 42, форму, например, параллелограмма 54 или овала (чечевицы) 55, благодаря чему на границе соприкосновения капелек жидкости 24 с разделительным элементом 28 устанавливается наиболее оптимальный краевой угол этих капелек жидкости 24.

При таких формах отверстий обеспечивается высокое отношение периметра к площади поверхности, заключенной в этот периметр, благодаря чему жидкость 24 может даже полностью перекрывать отверстие 38 и удерживаться за счет эффекта смачивания в этом отверстии, не проходя сквозь него.

Большая ось 53 отверстий 38 в параллельной верхней стороне 42 плоскости предпочтительно ориентирована параллельно направлению 17 движения потока в корпусе. Однако эта ось может иметь и иную ориентацию.

При низких скоростях потока поверхностное натяжение препятствует прохождению капелек жидкости 24 сквозь разделительный элемент 28, тогда как при высоких скоростях потока благодаря установке разделительного элемента 28 под некоторым углом различие в силе инерции жидкости и газа обеспечивает их эффективное разделение. В показанном, например, на фиг.2 варианте отверстия в разделительном элементе 28 расположены по три в ряд и последовательно по пять в направлении 17 движения потока в корпусе.

Количество необходимых отверстий 38, а также длина разделительного элемента 28, зависящая от формы и размера этих отверстий 38, определяются максимально возможным встречающимся на практике содержанием жидкости в газожидкостной смеси 19. Когда все отверстия 38 смочены и на поверхности между отверстиями образовалась сплошная пленка 31 жидкости, то это указывает на то, что максимальное содержание жидкости в газожидкостной смеси 19 практически достигнуто, и небольшое дальнейшее увеличение количества жидкости в газожидкостной смеси может сопровождаться лишь увеличением толщины пленки 31 жидкости. При дальнейшем повышении максимального содержания жидкости в газожидкостной смеси 19 необходимо увеличивать площадь поверхности верхней стороны 42 разделительного элемента 28 и/или увеличивать количество отверстий 38. Шероховатость поверхности верхней стороны 42 также оказывает некоторое влияние на образование пленки 31 жидкости. Наличие у поверхности определенной шероховатости усиливает адгезию пленки 31 жидкости к верхней стороне 42 разделительного элемента 28 и повышает тем самым степень осаждения жидкости. Однако шероховатость поверхности не должна превышать определенной степени, поскольку в противном случае изменятся условия истечения.

На фиг.3 показан следующий вариант выполнения изобретения с разделительным элементом 28, который установлен с наклоном вниз относительно направления 16 движения основного потока (т.е. с отрицательным перепадом по высоте относительно этого направления движения потока). При этом конструктивно и/или функционально одинаковые элементы обозначены теми же позициями, что и на предыдущих чертежах. Разделительный элемент 28 образует с направлением 16 движения основного потока, например, отрицательный угол α, т.е. разделительный элемент 28, если смотреть в направлении 16 движения основного потока, наклонен вниз. В результате выпускное отверстие 35 для жидкости хотя и продолжает оставаться над верхней стороной 42 разделительного элемента 28, как и впускное отверстие 9, но расположено ниже относительно последнего. Выпускное отверстие. 48 для газа расположено в этом варианте не на конечном участке 5, как выпускное отверстие 35 для жидкости, а между начальным участком 4 и конечным участком 5 корпуса 3. Газ 22 выходит из корпуса 3, например, в направлении 51, перпендикулярном направлению 16 движения основного потока.

В поперечном сечении корпус 3 может иметь круглую, многогранную или любую иную форму. В продольном сечении корпус может иметь, например, четырехугольную (фиг.1) или клиновидную форму, показанную на фиг.3.

На фиг.4 показан следующий вариант выполнения изобретения. При этом конструктивно и/или функционально одинаковые элементы обозначены теми же позициями, что и на предыдущих чертежах. Показанное на этом чертеже устройство 1 имеет первое впускное отверстие 56 и второе впускное отверстие 57, которые расположены, например, на разном уровне. Через первое впускное отверстие 56 поток газожидкостной смеси 19 поступает в корпус 3 в направлении 16 движения основного потока, попадая в начальный участок 4. Через второе впускное отверстие 57 поток газожидкостной смеси 19 поступает в корпус 3, например, перпендикулярно направлению 16 движения основного потока. В этом устройстве предусмотрены далее, например, первое выпускное отверстие 62 для газа и второе выпускное отверстие 63 для газа, расположение которых показано на фиг.3. Однако возможно и любое другое расположение выпускных отверстий 48, 62, 63 для газа, скомбинированное на основе вариантов по фиг.1 и 3.

В корпусе 3 расположены первый разделительный элемент 67 и второй разделительный элемент 68, при этом оба они установлены с наклоном вверх в направлении 17 движения потока в корпусе. На верхнюю сторону 42 первого разделительного элемента 67 набегает поток газожидкостной смеси 19, поступающей из первого впускного отверстия 56. При этом на верхней стороне 42 образуется пленка 31 жидкости. Затем жидкость 24 попадает с первого разделительного элемента 67 на второй разделительный элемент 68. Кроме того, перпендикулярно направлению 16 движения основного потока через второе впускное отверстие 57, например, на второй разделительный элемент 68 поступает еще один поток газожидкостной смеси 19. Со второго разделительного элемента 68 жидкость 24 выходит через выпускное отверстие 35. Каждый из двух разделительных элементов 67, 68 опирается, например, на соответствующую подпорку 72.

На фиг.5 показан следующий вариант выполнения изобретения. При этом конструктивно и/или функционально одинаковые элементы обозначены теми же позициями, что и на предыдущих чертежах. В отличие от варианта, показанного на фиг.1, в данном случае корпус 3 и трубопровод 13 имеют в поперечном сечении плоскостью, перпендикулярной направлению 16 движения основного потока, одинаковую форму и поэтому переходят один в другой без изменения их поперечного сечения.

На фиг.6 в увеличенном масштабе показан фрагмент разделительного элемента 28. При этом конструктивно и/или функционально одинаковые элементы обозначены теми же позициями, что и на предыдущих чертежах. Этот разделительный элемент 28 имеет, например, соответствующие указанным выше отверстиям 38 первое отверстие 77 и второе отверстие 78. Отверстие 77 изготовлено, например, перпендикулярной вырубкой из металлического листа, т.е. это отверстие 77 проходит перпендикулярно верхней стороне 42. Второе отверстие 78 выполнено в металлическом листе, например, под определенным углом, в результате чего в смонтированном положении разделительного элемента 28 отверстие 78 проходит перпендикулярно направлению 17 движения потока в корпусе.

Поток газа 22 не может напрямую проходить сквозь отверстия 77, 78, не наталкиваясь на их внутренние стенки 80. Примерный путь прохождения потока газа 22 сквозь отверстия 77, соответственно 78 показан первой стрелкой 81 и второй стрелкой 82.

Углом β раскрытия отверстия является при этом угол, образуемый между направлением 17 движения потока в корпусе и внутренней стенкой 80 отверстия. Таким образом, угол β раскрытия отверстия 78 составляет, например, 90° и является острым у отверстия 77.

Угол β раскрытия отверстий 38, 77, 78 относительно направления 17 движения потока в корпусе следует подбирать с таким расчетом, чтобы в зависимости от толщины d, т.е. от длины отверстий 38, 77, 78 в том направлении, в котором по ним движется поток газа 22, от ширины b отверстий 38, 77, 78, т.е. от протяженности отверстия 38 в направлении 17 движения потока в корпусе, и угла α установки газ 22 не мог беспрепятственно, т.е. напрямую без изменения своего направления, проходить сквозь эти отверстия 38, 77, 78.

Остальные параметры согласуют с учетом обеспечения высокого качества разделения фаз. Так, например, при заданных угле α установки и ширине b справедливо условие, согласно которому чем больше толщина d, тем меньше может быть угол β раскрытия. В соответствии с этим, чем больше толщина d, тем больше может быть ширина b.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦИКЛОННОЙ СЕПАРАЦИИ ПОТОКА ГАЗОЖИДКОСТНОЙ СМЕСИ НА ГАЗОФАЗНУЮ ФРАКЦИЮ И ЖИДКОСТНУЮ ФРАКЦИЮ, ДОПОЛНИТЕЛЬНО ОСНАЩЕННОЕ СПЕЦИАЛЬНОЙ ЕМКОСТЬЮ | 2013 |

|

RU2627375C2 |

| СОПЛО ДЛЯ ПОДАЧИ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1996 |

|

RU2175894C2 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| ОТДЕЛИТЕЛЬ ЖИДКОСТИ | 2017 |

|

RU2727494C1 |

| УЛЬТРАЗВУКОВОЙ СЧЕТЧИК ЖИДКОСТЕЙ И ГАЗОВ С УСОВЕРШЕНСТВОВАННОЙ ЗАЩИТОЙ ОТ ПАРАЗИТНЫХ УЛЬТРАЗВУКОВЫХ ВОЛН | 1997 |

|

RU2205369C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СМЕСИ ПО МЕНЬШЕЙ МЕРЕ ИЗ ОДНОГО ГАЗА И ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЖИДКОГО ПЛАСТМАССОВОГО КОМПОНЕНТА | 2016 |

|

RU2689589C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2013 |

|

RU2542320C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2423169C2 |

| ОТДЕЛИТЕЛЬ ЖИДКОГО ТОПЛИВА ОТ ПАРОВ И ТОПЛИВНАЯ СИСТЕМА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2412830C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ ТУРБОНАГНЕТАТЕЛЯ И НАХОДЯЩИХСЯ РЯДОМ КОМПОНЕНТОВ | 2017 |

|

RU2730802C2 |

Изобретение предназначено для разделения движущейся по трубопроводу текучей среды, прежде всего газожидкостной смеси, на газ и жидкость. Устройство для разделения содержит корпус 3, соединенный с трубопроводом 13, по меньшей мере одно впускное отверстие 9, одно выпускное отверстие 35 для отделенной жидкости и выпускное отверстие 48 для отделенного газа. Корпус имеет по меньшей мере один разделительный элемент 28, проходящий в направлении движения потока, при этом, если смотреть в направлении движения потока, элемент 28 имеет первый конец 32 и второй конец 33, расположенный напротив первого конца, причем элемент 28 вторым концом 33 примыкает к выпускному отверстию 35 для жидкости. Устройство позволяет отделять газ и капельки жидкости друг от друга при высоких и низких скоростях потока. В предлагаемом в изобретении устройстве высокое качество разделения фаз достигается независимо от скорости потока благодаря тому, что поверхностное натяжение жидкости и различия в силе инерции жидкости и газа препятствуют прохождению этой жидкости сквозь отверстия разделительного элемента. 2 н. и 17 з.п. ф-лы, 6 ил.

а) устройство (1) имеет корпус (3),

б) корпус (3) соединен с трубопроводом (13),

в) корпус (3) имеет по меньшей мере одно впускное отверстие (9), в которое из трубопровода (13) в направлении (16) движения основного потока поступает поток газожидкостной смеси (19),

г) корпус (3) имеет по меньшей мере одно выпускное отверстие (35) для жидкости (24), отделенной от указанной газожидкостной смеси (19),

д) корпус (3) имеет по меньшей мере одно выпускное отверстие (48) для газа (22), отделенного от указанной газожидкостной смеси (19),

е) корпус (3) имеет по меньшей мере один разделительный элемент (28), на котором происходит разделение газожидкостной смеси (19) на газ (22) и жидкость (24),

ж) указанный по меньшей мере один разделительный элемент (28) проходит в корпусе (3) по меньшей мере частично в направлении (16) движения основного потока,

з) в корпусе (3) существует свое направление (17) движения потока, отличающееся тем, что разделительный элемент (28), если смотреть в направлении (17) движения потока в корпусе, имеет первый конец (32) и второй конец (33), расположенный напротив первого конца (32), при этом указанный по меньшей мере один разделительный элемент (28) своим вторым концом (33) примыкает к выпускному отверстию (35) для жидкости.

а) устройство (1) имеет корпус (3),

б) корпус (3) соединен с трубопроводом (13),

в) корпус (3) имеет по меньшей мере одно впускное отверстие (9), в которое из трубопровода (13) в направлении (16) движения основного потока поступает поток газожидкостной смеси (19),

г) корпус (3) имеет по меньшей мере одно выпускное отверстие (35) для жидкости (24), отделенной от указанной газожидкостной смеси (19),

д) корпус (3) имеет по меньшей мере одно выпускное отверстие (48) для газа (22), отделенного от указанной газожидкостной смеси (19),

е) корпус (3) имеет по меньшей мере один разделительный элемент (28), на котором происходит разделение газожидкостной смеси (19) на газ (22) и жидкость (24),

ж) указанный по меньшей мере один разделительный элемент (28) проходит в корпусе (3) по меньшей мере частично в направлении (16) движения основного потока,

з) в корпусе (3) существует свое направление (17) движения потока, при этом указанный по меньшей мере один разделительный элемент (28) характеризуется наличием следующих признаков:

I) разделительный элемент (28) расположен на определенном участке впускного отверстия (9),

II) разделительный элемент (28) имеет по меньшей мере одно отверстие (38),

III) разделительный элемент (28) проходит в корпусе (3) по меньшей мере частично в направлении (17) движения потока в этом корпусе,

IV) впускное отверстие (9) расположено с верхней стороны (42) разделительного элемента (28),

V) поток газожидкостной смеси (19) набегает на верхнюю сторону (42) разделительного элемента (28),

VI) выпускное отверстие (48) для газа расположено с нижней стороны (43) разделительного элемента (28), причем эта нижняя сторона (43) расположена с обратной верхней стороне (42) стороны, отличающийся тем, что сначала поступающий из трубопровода (13) в корпус (3) поток газожидкостной смеси (19) подают на верхнюю сторону (42) указанного по меньшей мере одного разделительного элемента (28), затем для отделения газа (22) и жидкости (24) друг от друга поток газожидкостной смеси (19) пропускают над этим по меньшей мере одним разделительным элементом (28) или по нему, при этом различие в силе инерции жидкости (24) и газа (22) и поверхностное натяжение жидкости (24) препятствуют прохождению этой жидкости (24) сквозь указанное по меньшей мере одно отверстие (38), и затем газ (22) направляют в выпускное отверстие (48) для газа, а жидкость (24) направляют вдоль указанной верхней стороны (42) непосредственно в выпускное отверстие (35) для жидкости.

| US 5507858 А, 16.04.1996 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОФАЗНЫХ СИСТЕМ | 1995 |

|

RU2065317C1 |

| Сепаратор газожидкостной смеси | 1988 |

|

SU1606145A1 |

| Устройство для очистки воздуха от мелкодисперсных аэрозолей пластификаторов | 1979 |

|

SU980780A1 |

Авторы

Даты

2004-12-27—Публикация

2000-09-05—Подача