Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий на основе щелочных вяжущих.

Известно вяжущее (Авт. свид. СССР №279406, МПК С 04 В 7/28, 1968), включающее золу-унос и активаторы твердения.

Недостатком вяжущего является применение в качестве добавок дорогостоящих материалов - цемента и извести.

Известно вяжущее (Авт. свид. СССР №1313827, МПК С 04 В 7/28, 1987), включающее золу-унос и активаторы твердения.

Недостатком вяжущего является применение в качестве щелочных добавок дорогостоящих добавок - жидкого стекла.

Известно вяжущее (Патент РФ №2101244, МПК6 С 04 В 7/153, 7/28, 1998), включающее высококальциевую золу-унос сжигания Канско-Ачинских бурых углей, шлак пирометаллургический переработки высококальциевой золы-уноса, гипс.

Недостатком вяжущего является его многокомпонентность, применение дорогостоящих материалов - гипса и специально приготовленного в плавильной печи шлака.

Известно вяжущее (Патент РФ №2130904, МПК6 С 04 В 7/28, 12/04, 1999), включающее высококальциевую золу-унос сжигания Канско-Ачинских бурых углей, жидкое стекло.

Недостатком вяжущего является применение большого количества дорогостоящего материала - специально приготовленного жидкого стекла.

Известно вяжущее (Патент РФ №2077516, МПК6 С 04 В 7/28, 1997), включающее высококальциевую золу-унос сжигания Канско-Ачинских бурых углей, гипс, хлорид кальция, известковый алевролит.

Недостатком вяжущего является его многокомпонентность, применение дорогостоящих материалов - гипса, хлорида кальция, известкового алевролита.

Наиболее близким техническим решением является вяжущее (Патент РФ №2125026, МПК6 С 04 В 7/28, 1999), включающее молотую золошлаковую смесь сжигания Канско-Ачинских бурых углей, а в качестве щелочного компонента жидкое стекло.

Недостатком вяжущего является применение в качестве щелочного активатора дорогого, специально приготовленного жидкого стекла.

Задачей, решаемой настоящим изобретением, является удешевление вяжущего, расширение сырьевой базы за счет использования для производства многотоннажных отходов промышленности.

Поставленная задача достигается за счет вяжущего, включающего топливную золошлаковую смесь, гашеную известь и щелочной активатор. В качестве щелочного активатора оно содержит отходы производства лампового люминофора - растворы диаммонийфосфата с гидроксидом аммония и дикальцийфосфата с гидроксидом калия с рН 9-10 при следующем соотношении компонентов, мас.%:

Золошлаковая смесь 80-95

Гашеная известь 5-20

Щелочной активатор (по отношению

к сухому) 5-17

В качестве золошлаковой смеси используют смесь, полученную при сжигании Кузбасского угля.

Золошлаковая смесь совместно с гашеной известью предварительно подвергнуты совместному размолу до удельной поверхности 4510-5500 м2/г.

В предлагаемом изобретении получено вяжущее, которое имеет достаточно высокие значения прочности на изгиб и на сжатие. Для получения вяжущего используют золошлаковую смесь, полученную после сжигания углей, в качестве активаторов - отходы производства лампового люминофора (галофосфата кальция). Для повышения содержания кальция в вяжущем добавляют дешевую и широкодоступную гашеную известь, количество которой составляет 5-20 мас.%.

Вяжущее получают следующим образом.

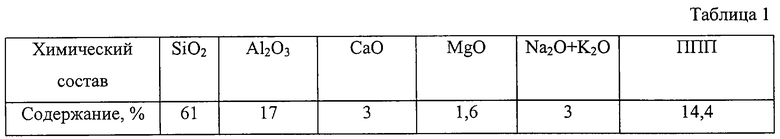

Золошлаковую смесь (состав смеси после сжигания Кузбасского угля показан в табл.1) после сжигания угля смешивают в необходимом количестве с известью и проводят размол, затем добавляют активатор - отход производства лампового люминофора (галофосфата кальция) - щелочной раствор диаммонийфосфата и дикальцийфосфата с гидроксидами калия и аммония с рН 9-10.

Изложенная сущность поясняется конкретными примерами.

Пример 1.

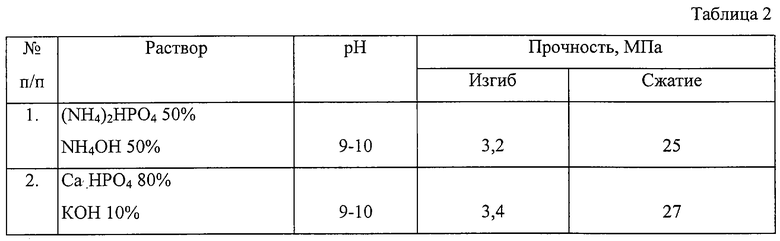

Сухую золошлаковую смесь с известью готовили совместным размолом в шаровой мельнице в течение 6 ч до удельной поверхности 4500-5500 см2/г и затворяли их щелочным раствором диаммонийфосфата с гидроксидом аммония или дикальцийфосфата с гидроксидами калия с рН 9-10. Количество извести в сухой смеси составляло 10 мас.%, а отношение жидкое/твердое было равным 0,1. Из полученных полусухих масс прессовали образцы в виде кубиков с гранью 50 мм и балочек 40×40×160 мм при давлении 10 МПа и подвергали пропариванию при температуре 98-100°С в течение 8 ч.

По стандартной методике измеряли их прочность на изгиб и сжатие. Результаты пяти измерений в каждой серии усредняли. Усредненные значения прочностей на изгиб и на сжатие приведены в табл.2.

Пример 2

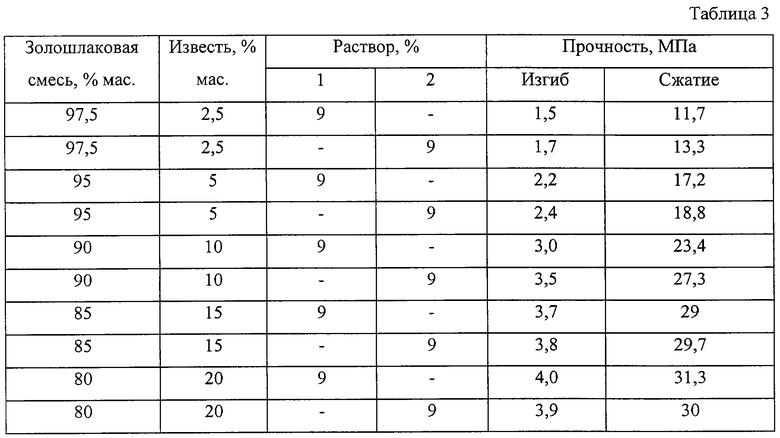

Образцы готовили, определяли прочности на изгиб и сжатие по примеру 1 с различным содержанием извести. Составы и прочности образцов приведены в табл.3.

Из таблицы видно, что минимальная прочность достигается при содержании извести, равном 5 мас.% (нижний раздел интервала). Максимальная прочность достигается при содержании извести 15-20 мас.%. Увеличение количества извести более 20 мас.% нецелесообразно (верхний предел интервала).

Пример 3

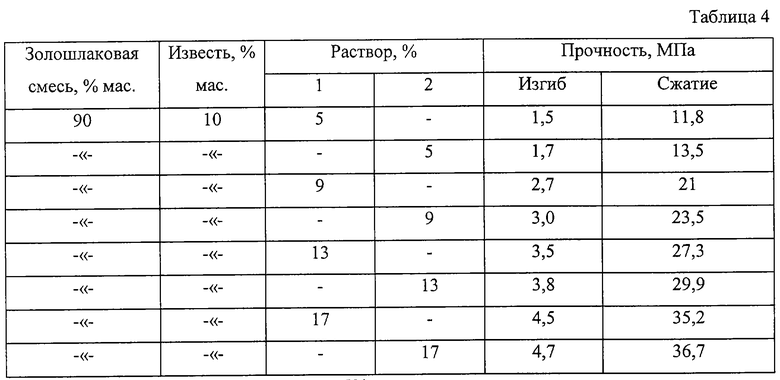

Образцы готовили и определяли прочность на изгиб и сжатие по примеру 1 с различным содержанием щелочного стока. Результаты приведены в табл.4.

При содержании щелочного стока 5 мас.% и ниже прочность образцов довольно низкая. При содержании щелочного стока выше 10 мас.% прочность значительно возрастает, но при содержании выше 17 мас.% осложняется прессование - возникает отжим жидкой фазы и масса прилипает к поверхности пресс-формы.

Приведенные примеры показывают, что низкокальциевые золошлаковые смеси сжигания Кузбасских углей и щелочные отходы производства лампового люминофора могут быть успешно утилизованы путем создания на их основе эффективного вяжущего для производства строительных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2471734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553130C2 |

| Зологрунт для дорожного строительства | 2021 |

|

RU2779688C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

| ЗОЛОЦЕМЕНТНОЕ ВЯЖУЩЕЕ (ЗОЛЬЦИТ) НА ОСНОВЕ КИСЛЫХ ЗОЛ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2452703C2 |

| ВЯЖУЩЕЕ | 1994 |

|

RU2101244C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении изделий на основе щелочных вяжущих. Технический результат – удешевление вяжущего, расширение сырьевой базы за счет использования для производства многотоннажных отходов промышленности. Вяжущее, включающее топливную золошлаковую смесь, гашеную известь и щелочной активатор, в качестве щелочного активатора содержит отходы производства лампового люминофора - растворы диаммонийфосфата с гидроксидом аммония или дикальцийфосфата с гидроксидом калия с рН 9-10 при следующем соотношении компонентов, мас.%: золошлаковая смесь 80-95, гашеная известь 5-20, указанный щелочной активатор (по отношению к сухому) 5-17. В качестве золошлаковой смеси используют смесь, полученную при сжигании Кузбасского угля. Золошлаковая смесь с гашеной известью предварительно может быть подвергнута совместному размолу до удельной поверхности 4510-5500 м2/г. 2 з.п. ф-лы, 4 табл.

Золошлаковая смесь 80-95

Гашеная известь 5-20

Щелочной активатор (по отношению

к сухому) 5-17

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| Способ получения вяжущего | 1989 |

|

SU1719338A1 |

| Вяжущее | 1976 |

|

SU600112A1 |

| Способ приготовления суспензии для использования в бетонной смеси | 1989 |

|

SU1733415A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ М-НИТРОБЕНЗОЙНОЙ КИСЛОТЫ В ВОДНЫХ РАСТВОРАХ | 1998 |

|

RU2142620C1 |

| US 4997484 A, 05.03.1991 | |||

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ АЭРОЗОЛЬНОГО БАЛЛОНА СИСТЕМЫ ПОДАЧИ ПУСКОВОЙ ЖИДКОСТИ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1979 |

|

SU786438A2 |

Авторы

Даты

2004-12-27—Публикация

2003-05-21—Подача