Изобретение относится к промышленности строительных материалов и может быть использовано при получении вяжущего и растворов и бетонов на его основе.

Цель изобретения - повышение прочности при изгибе и снижение водопроницаемости.

. Пример. Улучшение физико-механических характеристик вяжущего по предлагаемому способу состоит в изменении характера новообразований. Данные дифференциально-термического и рентгенофа- зового анализов свидетельствуют об образовании значительного количества геля щелочных гидроэлюмосиликатов, который с

течением времени перекристаллизовывает- ся в цеолитовые минералы, аналогичные приводным анальцимам. Катионообменный процесс, происходящий в системе при введении карбонатных солей, обеспечивает ме- нее интенсивное взаимодействие компонентов системы с образованием труднорастворимого карбоната кальция на поверхности частиц извести, но и в то же время способствует образованию едкой щелочи, активизирующей алюмосиликаты зо- лошлака. Дополнительно введенный синтезированный гель состава гидронефелина способствует процессу совершенствования структуры в качестве наиболее

ю

OJ 00 00

подготовленной и распределенной по массе фазы. Присутствие хорошо окристаллизо- ванного нефелинового сиенита в качестве затравки интенсифицирует кристаллизационные процессы. Кроме того, избыток щело- чи, присутствующей в синтезированном алюмосиликатном геле, играя роль активи- затора алюмосиликатной составляющей топливной золы; также способствует процессу перехода геля в устойчивые цеолито- вые структуры, что сопровождается незначительными контрэкционными процессами. Значительное количество гелевых образований с мелкими однородными порами в твердеющем искусственном камне не- зависимо от срока его твердения определяет такие его свойства, как относительно высокая прочность при изгибе и низкая контракция, определяющая проницаемость камня, его атмосферостой- кость и в итоге долговечность.

В качестве известьсодержащего компонента используют строительную известь с содержанием активных (CaO+MgO) не менее 70%.

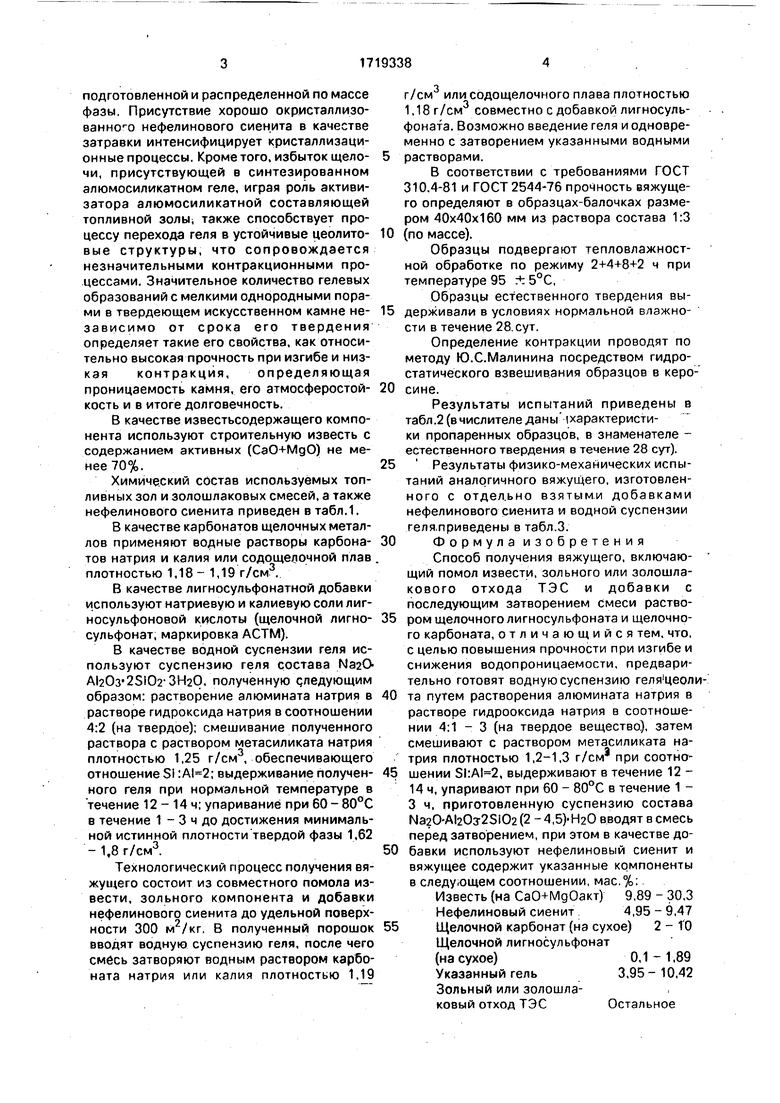

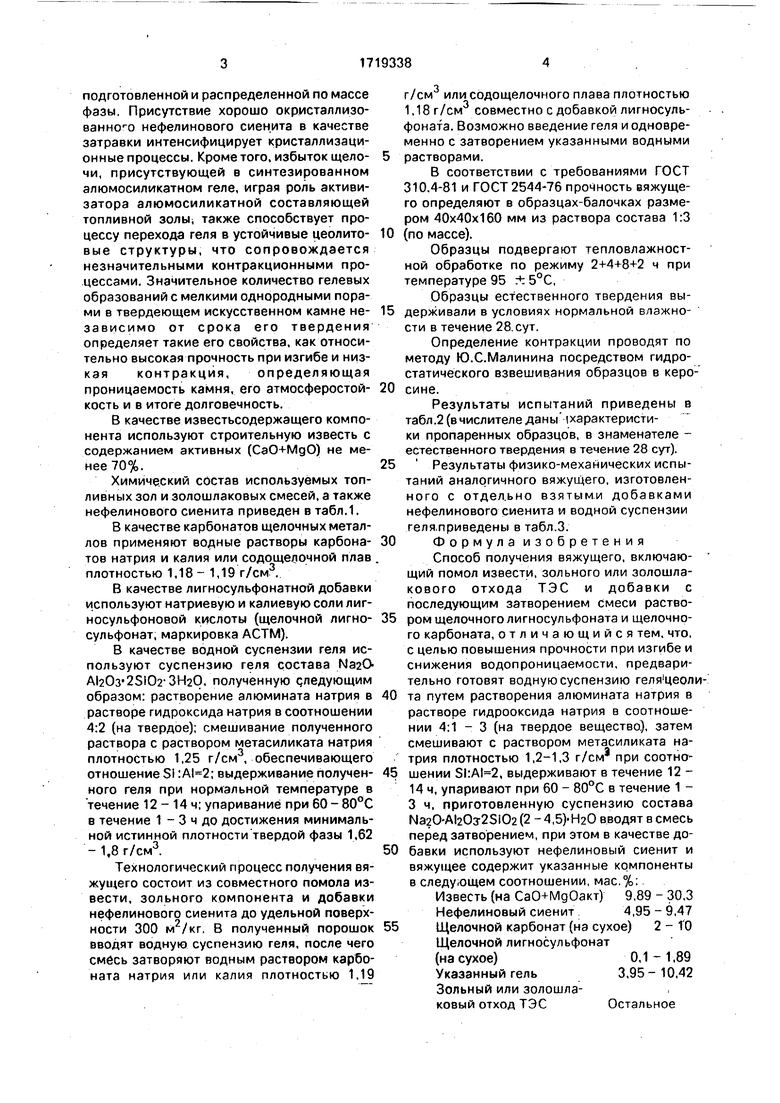

Химический состав используемых топливных зол и золошлаковых смесей, а также нефелинового сиенита приведен в табл.1.

В качестве карбонатов щелочных металлов применяют водные растворы карбона- тов натрия и калия или содощелочной плав плотностью 1,18 - 1,19 г/см3.

В качестве лигносульфонатной добавки используют натриевую и калиевую соли лиг- носульфоновой кислоты (щелочной лигно- сульфонат, маркировка АСТМ).

В качестве водной суспензии геля используют суспензию геля состава Na2O А120з 25Ю2 ЗН20, полученную следующим образом: растворение алюмината натрия в растворе гидроксида натрия в соотношении 4:2 (на твердое); смешивание полученного раствора с раствором метасиликата натрия плотностью 1,25 г/см3, обеспечивающего отношение Si: выдерживание получен- ного геля при нормальной температуре в течение 12 - 14 ч; упаривание при 60 - 80°С в течение 1 - 3 ч до достижения минимальной истинной плотности твердой фазы 1,62

-1,8 г/см-5.

Технологический процесс получения вяжущего состоит из совместного помола извести, зольного компонента и добавки нефелинового сиенита до удельной поверхности 300 м /кг. В полученный порошок вводят водную суспензию геля, после чего смесь затворяют водным раствором карбоната натрия или калия плотностью 1.19

0 5 0

5

0

5

0 5

0

5

о

г/см или содощелочного плава плотностью 1,18 г/см совместно с добавкой лигносуль- фоната. Возможно введение геля и одновременно с затворением указанными водными растворами.

В соответствии с требованиями ГОСТ 310.4-81 и ГОСТ 2544-76 прочность вяжущего определяют в образцах-балочках размером 40x40x160 мм из раствора состава 1:3 (по массе).

Образцы подвергают тепловлажност- ной обработке по режиму 2+4+8+2 ч при температуре 95 ± 5°С,

Образцы естественного твердения выдерживали в условиях нормальной влажности в течение 28. сут.

Определение контракции проводят по методу Ю.С.Малинина посредством гидростатического взвешивания образцов в керосине.

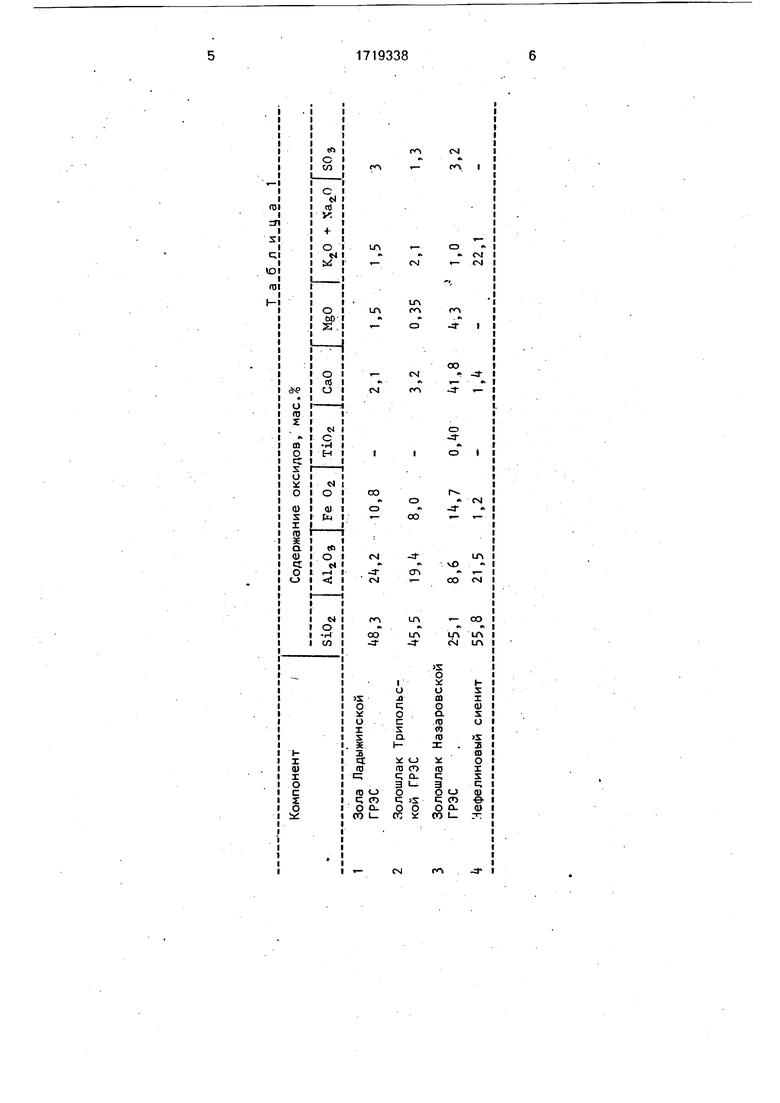

Результаты испытаний приведены в табл.2 (в числителе даны (характеристики пропаренных образцов, в знаменателе - естественного твердения в течение 28 сут).

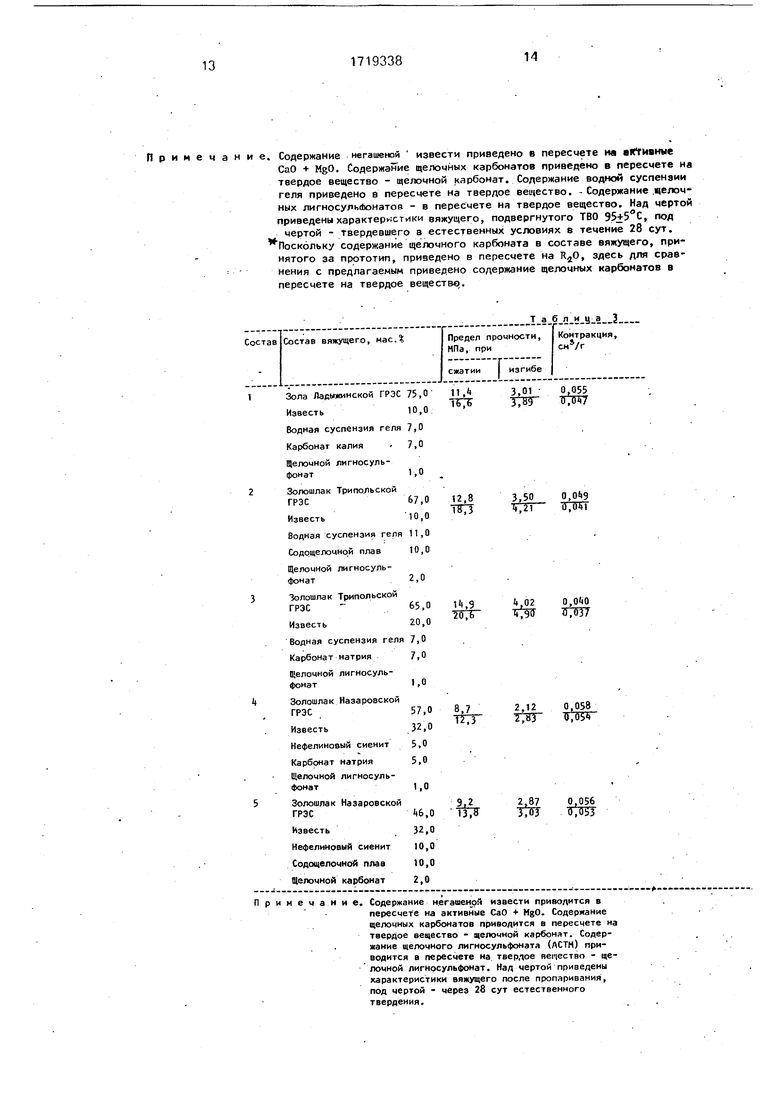

Результаты физико-механических испытаний аналогичного вяжущего, изготовленного с отдел.ьно взятыми добавками нефелинового сиенита и водной суспензии геля.приведены в табл.3.

Формула изобретения

Способ получения вяжущего, включающий помол извести, зольного или золошла- кового отхода ТЭС и добавки с последующим затворением смеси раствором щелочного лигносульфоната и щелочного карбоната, отличающийся тем. что, с целью повышения прочности при изгибе и снижения водопроницаемости, предварительно готовят водную суспензию геля цеоли- та путем растворения алюмината натрия в растворе гидрооксида натрия в соотношении 4:1-3 (на твердое вещество), затем смешивают с раствором метасиликата натрия плотностью 1,2-1,3 г/см при соотношении SI:AI 2, выдерживают в течение 12 - 14 ч, упаривают при 60 - 80°С в течение 1 - 3 ч, приготовленную суспензию состава Ма20-А120з-25Ю2(2-4,5 Н20вводятвсмесь перед затворением, при этом в качестве добавки используют нефелиновый сиенит и вяжущее содержит указанные компоненты в следующем соотношении, мас.%:

Известь (на СаО+МдОакт) 9,89 - 30,3

Нефелиновый сиенит4,95-9,47

Щелочной карбонат (на сухое) 2 - ТО

Щелочной лигносульфонат

(на сухое)0,1-1,89

Указанный гель3,95-10,42

Зольный или золошлаковый отход ТЭСОстальное

Т а б л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| Вяжущее | 1981 |

|

SU1014814A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОЦЕМЕНТА | 2014 |

|

RU2543833C2 |

| Вяжущее | 1990 |

|

SU1738775A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ | 2007 |

|

RU2335696C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| БЕСЦЕМЕНТНОЕ КАРБОНАТНО-БЕНТОНИТОВОЕ ВЯЖУЩЕЕ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ БАРЬЕРОВ | 2022 |

|

RU2795642C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| Способ получения шлакощелочного вяжущего | 1988 |

|

SU1655935A1 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при получении вяжущих и бетонов и растворов на его основе. Целью изобретения является повышение прочно- рти при изгибе и снижение водопроницаемости. Способ получения вяжущего предусматривает приготовление водной суспензии геля цеолита путем растворения алюмината натрия в растворе гидроксида натрия в соотношении 4:(1 - 3) на твердое вещество, смешения с раствором метаси- ликата натрия плотностью 1,2 - 1,3 г/см3 при соотношении Si:AI 2, выдерживания в течение 12 - 14 ч, упаривания при 60 - 80°С в течение 1 - 3 ч, затем введение приготовленной суспензии геля состава N320- Al203-2SI02(2 - 4,5)Н20 в смесь совместно- молотых извести, зольного или золошлако- вого отхода ТЭС и нефелинового сиенита и затворение раствором щелочного лигно- сульфоната и щелочного карбоната при соотношении компонентов, мае. %: известь (на CaO+MgO акт) 9,89-20,3; нефелиновый сиенит 4,95;- 9,47; щелочный карбонат 2 - 10; щелочной лигносульфонат (на сухое) 0,1 - 1,89; указанный гель 3,95 - 10.42; отход ТЭС остальное. Прочность при сжатии 15,7 - 26,9 МПа, при изгибе 4,02 - 5,93 МПа, контракция 0.024 - 0,048 см3/г, водопроницае- S мость 1,8-2,2 МПа, 3 табл.

Золошлэк Трипольской

ГЭС79,11

Известь9,89

Карбонаты калия2,00

Водная суспензия

геля3,95

Нефелиновый сиенит 1,95

Щелочной лигносульфонат0,10

Золошлак Трипольской

ГЭС58,33

Известь9,89

Содощелочной плав10,00 Водная суспензия геля10,1(2

Нефелиновый сиенит 3,7

Щелочной лигносульфонат 1 ,89

Зола Ладыжинской ТЭС 69,22 Известь19,78

Карбонат натрия2,00

Водная суспензия

геля3,95

Нефелиновый сиенит ,95

Щелочной лигносульфонат0,10

Золошлак Трипольской

ТЭС1 8, М

Известь . 19,78

Карбонат калия.10,00

Водная суспензия 10, геля

Нефелиновый сиенит 9,7

Щелочной лигносульФонат1,89

Зола Ладыжинской ТЭС 58,7.0 Известь30,30

Содощелочной плав 2,00

Водная суспензия

геля3,95

Нефелиновый сиенит (,95

Щелочной лигносульфонат0,10

Золошлак Трипольской

ТЭС37,92

Известь30,30

Карбонат калия 10,00

f

3,010.05

Ґ7в2 ОТО

W

,12О, (ИЗ

Ґ78Т М55

,k5 р;0 И А, 76 оТШ

,720,036

TJT Озт

H,99 0,032

5,93 TTolT

МГ OTOTI

йВодная суспензия геля10,

Нефелиновый сиенит9,47

Щелочной лигносульфонат 1,89

Золошлак Назаровской

ТЭС 79,11

-Известь9,89

Карбонат натрия2,00

Водная суспензия геля3,95

Нефелиновый сиенит4,95 Щелочной лигносуль- . фона т

Золошлак Назаровской ТЭС

Известь Карбонат калия

0,10

58,3

9,89

10,0

Водная суспензия геля 1Q,42 Нефелиновый сиенит 9,7

Щелочной лигносуль- фонат

Золошлак Назаровской ТЭС

1,89

69,22 19,78 2,00

Известь

Содощелочной плав Водная суспензия геля 3,95 Нефелиновый сиенит 4,95

Щелочной лигносульФонат0,10

Золошлак Назаровской

ТЭС

Известь

Карбонат калия

48,44 19,78 10,00

1

Водная суспензия геля 10, Нефелиновый сиенит 9,47

Щелочной лигносульфонат1,89

Зояошлак Назаровской

ТЭС58,70

Чзвесть30,30

Содощелочной плав 2,00 Водная суспензия геля 3,95 Нефелиновый сиенит 4,95

Щелрчной лигносульфонат0,10

Золошлак Назаровской

ТЭС37,92

Известь30,30

Карбонат натрия 10,00 Водная суспензия геля 10,42 Нефелиновый сиенит 9,4

:E:::::EL:::IL:::::I

Продолжение табл. 2 6

T5TI

4,150,042

Ґ77В 0,040

iS

4,$0 0,037

37ГГ Т5703Т

и13.1

WT

4,07 776

4,050,0411,6

Ґ75Т TOJ53Т7(Г

т

ҐГЗТ .0, 348Т78

i

Т&% ЧГТОЦТГ2-

Продолжение табл.

Примечание. Содержание негашеной извести приведено в пересмете иа активные

СаО + MgO. Содержание щелочных карбонатов приведено в пересчете на твердое вещество - щелочной карбонат. Содержание водной суспензии геля приведено в пересчете на твердое вещество. - Содержание .щелочных лигносульЛонатов - в пересчете на твердое вещество. Над чертой приведены характеристики вяжущего, подвергнутого ТВО 95+5°С, под чертой - твердевшего в естественных условиях в течение 28 сут. Поскольку содержание щелочного карбоната в составе вяжущего, принятого за прототип, приведено в пересчете на , здесь для срав- нения с предлагаемым приведено содержание щелочных карбонатов в

пересчете на твердое веществе.

| Способ получения фосфора | 1973 |

|

SU545581A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Патент США №4306912 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-03-15—Публикация

1989-07-17—Подача