Настоящее изобретение относится к области строительных материалов, в частности, к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до плюс 1400°С, например, для футеровки обжиговых печей.

Известны жаростойкие бетоны, содержащие вяжущее (жидкое стекло), заполнитель (керамзитовый, шамотный, вермикулитовый и т.д.), тонкомолотую добавку (шамотную, магнезитовую) и отвердитель (фтористый натрий, феррохромовый шлак, нефелиновый, шлам) (К.Д.Некрасов, М.Г.Масленникова. Легкие жаростойкие бетоны на пористых заполнителях. М., 1982, Стройиздат, с. 94-125).

Недостатками таких бетонсв является плохая удобоукладываемость, низкая термостойкость и деформация под нагрузкой, ограниченная сфера применения. Сырьевые компоненты, входящие в состав таких бетонов, дефицитны и дорогостоящи.

Наиболее близким по технической сущности к заявляемому изобретению является жаростойкий бетон, содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак, шамотный заполнитель, в виде ошлакованного нефракционированного шамотного лома, добавку гальваношлама, при следующем соотношении компонентов, мас.%:

Жидкое стекло 17-22

Нефракционированный ошлакованный шамотный лом

с размером зерен от 0,01 до 20 мм 60-67

Тонкомолотый шамот 8-11

Феррохромовый шлак 3-6

Нейтрализованный гальваношлам 1-5

(Патент России №2187482, МПК С 04 В 28/26, опубликован 20.08.2002 г.).

Известный бетон имеет многокомпонентный состав, низкую температуру применения и низкое значение деформации под нагрузкой, что приводит к ограничению применения такого бетона в печестроении.

Настоящее изобретение направлено на создание нового конструкционного жаростойкого бетона с повышенной температурой деформации под нагрузкой и более высокой температурой применения, при одновременной утилизации промышленных отходов.

Поставленная техническая задача достигается тем, что жаростойкий бетон, содержащий жидкое стекло, заполнитель, отвердитель, добавку, в качестве заполнителя содержит нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм, в качестве отвердителя - периклазо-хромитовую пыль из циклонов, образующуюся при дроблении периклазо-хромитового кирпича, а в качестве добавки - кислые стоки из ванн травления стали и снятия хромового покрытия, при следующем соотношении компонентов, мас.%:

Жидкое стекло 1,38 г/см3 17-22

Нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм 64-67

Периклазо-хромитовая пыль из циклонов 9-10

Кислые стоки из ванн травления стали и снятия хромового покрытия 5-6

Кислые стоки из ванн травления стали и снятия хромового покрытия представляют собой водный раствор соляной кислоты с содержанием ионов Сr(III) 240...350 г/л, ионов Fe(III) 5...10 г/л, с плотностью 1,1...1,12 г/см3, с рН 0,1-0,2.

Нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм является продуктом дробления отходов, образующихся при ремонте мартеновских печей.

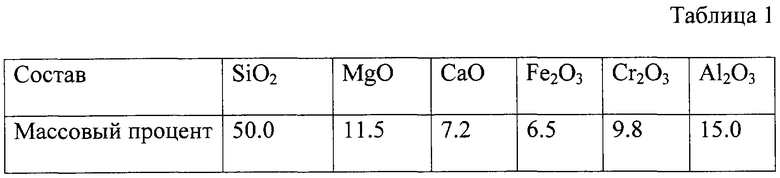

Химический состав периклазо-хромитового нефракционированного порошка представлен в таблице 1.

Проведенный рентгенофазовый и термографический анализ периклазо-хромитовой пыли и порошка показал присутствие окерманита 2CaO·MgO·2SiO2 с d/n=(2,87; 2,43; 2,04; 1,78; 1,60; 1,48)·10-10 м, который может явиться отвердителем жидкого стекла.

Периклазо-хромитовая пыль из циклонов, образующаяся при дроблении периклазо-хромитового боя кирпича, имеет остаток на сите №014 не более 1% и такой же химический состав, как и периклазо-хромитовый порошок.

На дату подачи заявки, по мнению авторов и заявителя, заявляемый жаростойкий бетон неизвестен и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

Совместное присутствие зерен периклазо-хромитового порошка и частиц периклазо-хромитовой пыли, кислых стоков из ванн травления стали и снятия хромового покрытия и жидкого стекла приводит к твердению бетона, а также активизирует поверхность зерен заполнителя и способствует образованию жидкой фазы на границе раздела фаз. Все вышеперечисленное приводит к более прочному контакту зерен заполнителя с матрицей при спекании и созданию армирующего каркаса всей системы, что увеличивает деформацию под нагрузкой. D-металлы, находящиеся в кислых стоках, способствуют химической активации адгезии частиц заполнителя к матрице, состоящей из жидкого стекла и тонкодисперсного отвердителя - периклазо-хромитовой пыли из циклонов, кроме того, кислые стоки из ванн травления стали и снятия хромового покрытия ускоряют твердение жаростойкого бетона

Оптимальное содержание жидкого стекла в бетоне - 17-22%. При выходе за пределы оптимального содержания понижается прочность при сжатии жаростойкого бетона. При введении тонкодисперсной периклазо-хромитовой пыли менее 9% снижается прочность при сжатии и термостойкость бетона. Увеличение содержания периклазо-хромитовой пыли сверх 10% ухудшает удобоукладываемость бетонной смеси.

Содержание нефракционированного периклазо-хромитового порошка менее 64% снижает термостойкость жаростойкого бетона и деформацию под нагрузкой, т.е. снижается доля шлака в составе бетона, а увеличение его сверх 70% влечет за собой уменьшение доли матрицы (из тонкомолотой периклазо-хромитовой пыли и жидкого стекла ) в составе бетона, что также снижает термостойкость бетона и его деформацию под нагрузкой, а следовательно, и температуру применения. Увеличение размера зерна периклазо-хромитового заполнителя свыше 10 мм снижает термостойкость.

Содержание кислых стоков из ванн травления стали и снятия хромового покрытия менее 1% приводит к поздним срокам твердения бетона, а содержание более 4% - к слишком быстрому, что неприемлемо в промышленном производстве.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав бетона явным образом не следует из уровня техники, и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанный технический результат, т.е. изобретение соответствует критерию охраноспособности - "изобретательский уровень".

Заявляемое изобретение соответствует критерию “промышленная применяемость”, т.к. оно может быть использовано в промышленном изготовлении конструкционных жаростойких блоков с повышенной деформацией под нагрузкой и температурой применения в печестроении с температурой применения до плюс 1400°С.

Пример конкретного выполнения

Изготовление жаростойкого бетона

1. Производят дробление лома периклазо-хромитового кирпича для получения порошка с размером зерен крупности от 0,01 до 10 мм. Дозируют нефракционированный периклазо-хромитовый порошок с крупностью зерна 0,01-10 мм.

2. Дозируют тонкодисперсную периклазо-хромитовую пыль.

3. Дозируют жидкое стекло с плотностью 1,38 г/см3.

4. Дозируют кислые стоки из ванн травления стали и снятия хромового покрытия.

5. Приготавливают бетонную смесь, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

6. Жаростойкая бетонная смесь используется для изготовления изделий и образцов требуемой формы методом литья для проведения физико-механических испытаний по ГОСТ 20910-90.

7. Твердение бетона осуществляется в течение 3 суток в нормальных условиях.

8. Затвердевшие изделия вынимают из форм и проводят термообработку в течение суток при температуре 110°С.

9. Высушенные изделия готовы к эксплуатации.

Для определения физико-механических характеристик бетона изготавливались образцы-кубы с размером ребра 100 мм ( прочность на сжатие), образцы-кубы с размером ребра 70 мм (термостойкость) и образцы-цилиндры с высотой 50 мм и диаметром 36 мм (для определения деформации под нагрузкой).

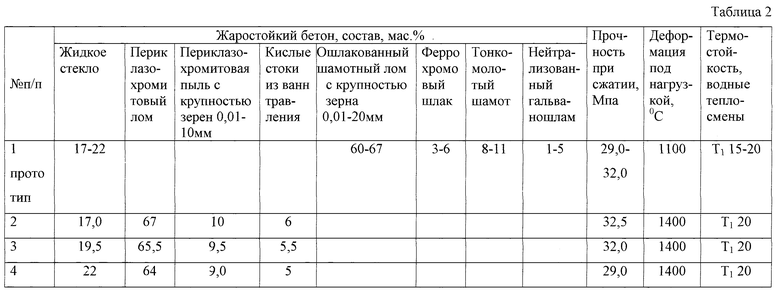

Физико-механические характеристики жаростойкого бетона представлены в таблице 2.

Анализ данных табл. 2 показывает, что предлагаемый состав обеспечивает получение жаростойкого бетона, у которого деформация под нагрузкой возрастает на 300°С и следовательно возрастает температура применения, а также расширяется диапазон применения.

При получении жаростойкого бетона заявляемого состава используются побочные продукты металлургического производства (лом периклазо-хромитового кирпича) и химического производства (кислые стоки из ванн травления стали и снятия хромового покрытия), что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции. Кроме того, при использовании периклазо-хромитового порошка и пыли возникает попутный эффект - уменьшение компонентов бетонной смеси за счет присутствия окерманита в порошке и пыли.

Жаростойкий бетон, характеризуемый физико-механическими характеристиками, указанными в табл. 2, может быть использован для изготовления конструкционных изделий, применяемых в печестроении с температурой применения до плюс 1400°С, к которым предъявляют требования по деформации под нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкий бетон | 2023 |

|

RU2824955C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

| Жаростойкий бетон | 2016 |

|

RU2615200C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

| ЖАРОСТОЙКИЙ КЛАДОЧНЫЙ РАСТВОР | 2009 |

|

RU2387622C1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

Изобретение может быть использовано в промышленности строительных материалов для изготовления изделий, конструкций и сооружений с температурой применения до плюс 1400°С. Техническим результатом является повышение температуры деформации под нагрузкой и температуры применения. Жаростойкий бетон, содержащий жидкое стекло, заполнитель, отвердитель и добавку, содержит в качестве заполнителя нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм, в качестве отвердителя - периклазо-хромитовую пыль из циклонов, образующуюся при дроблении периклазо-хромитового кирпича, а в качестве добавки - кислые стоки из ванн травления стали и снятия хромового покрытия при следующем соотношении компонентов, мас.%: жидкое стекло 1,38 г/см3 - 17-22, нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм - 64-67, периклазо-хромитовая пыль из циклонов - 9-10, кислые стоки из ванн травления стали и снятия хромового покрытия - 5-6. 2 табл.

Жаростойкий бетон, содержащий жидкое стекло, заполнитель, отвердитель и добавку, отличающийся тем, что он содержит в качестве заполнителя нефракционированный порошок периклазо-хромитового лома кирпича с размером зерен от 0,01 до 10 мм, в качестве отвердителя - периклазо-хромитовую пыль из циклонов, образующуюся при дроблении периклазо-хромитового кирпича, а в качестве добавки - кислые стоки из ванн травления стали и снятия хромового покрытия при следующем соотношении компонентов, мас.%:

Жидкое стекло 1,38 г/см3 17-22

Нефракционированный порошок

периклазо-хромитового лома кирпича

с размером зерен от 0,01 до 10 мм 64-67

Периклазо-хромитовая пыль из циклонов 9-10

Кислые стоки из ванн травления стали

и снятия хромового покрытия 5-6

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1974 |

|

SU504725A1 |

| Вяжущее | 1977 |

|

SU726055A1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| RU 2070872 C1, 27.12.1996 | |||

| RU 2145311 C1, 10.02.2000 | |||

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| Главный желоб доменной печи | 1987 |

|

SU1578203A1 |

| НЕКРАСОВ К.Д | |||

| и др | |||

| Легкие жаростойкие бетоны на пористых заполнителях | |||

| - М.: Стройиздат, 1982, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2004-12-27—Публикация

2003-08-27—Подача