Изобретение относится к производству строительных материалов, в частности, относящихся к получению пористых теплоизоляционных изделий, и может быть использовано при производстве теплоизоляционного материала, особо легкого бетона, а также теплоизоляционных засыпок и жаростойкой изоляции тепловых аппаратов.

Известен способ получения теплоизоляционного материала, включающий приготовление сырьевой смеси, содержащей, масс: % жидкого стекла - 82-89,3, наполнителя - микрокремнезема - отхода производства кристаллического кремния - 8,93-16,4 и натриевой соли неорганической кислоты - бикарбоната натрия - 1,6-1,77, гранулирование полученной смеси и последующую ее термообработку при 100°С в течение 1 часа и затем при 250°С в течение часа [RU 2128633, 1999]. Этот способ имеет следующие недостатки:

1. Сложность технологического процесса.

2. Низкое качество получаемого теплоизоляционного материала.

Известен способ получения конструкционно-теплоизоляционного строительного материала на основе алюмосиликатных микросфер, включающий перемешивание алюмосиликатных микросфер и вяжущего - жидкого стекла, формование, термообработку, выдержку, остывание, используют в качестве наполнителя жидкое стекло натриевое и/или калиевое с модулем 1-4 и плотностью 1,1-1,47 г/см3, осуществляют формование с удельной нагрузкой 1,5-5 МПа, термообработку, включающую: I этап термоудара - путем повышения температуры до 100-130°С за 7-15 минут, выдержку - при 100-130°С 7-15 минут, II этап термоудара - путем подъема температуры до 300-550°С в течение 10-30 минут, выдержку - 40-80 минут и остывание в печи в течение 5-8 часов, при следующем соотношении компонентов, % об.: алюмосиликатные микросферы 65-97, указанное жидкое стекло 3-35 [пат. РФ №, 2455253, 1999].

Этот способ имеет следующие недостатки:

1. Очень сложная технология получения теплотехнического материла.

2. Длительность процесса и высокий расход энергии.

Известен способ получения теплоизоляционного материала, содержащего жидкое стекло, тонкомолотый шамот, феррохромовый шлак и шамотный лом в качестве заполнителя, отличающийся тем, что он дополнительно содержит нейтрализованный гальваношлам, а в качестве шамотного лома - нефракционированный ошлакованный шамотный лом с размером зерен 0,01…20 мм при следующем соотношении компонентов, масс. %: жидкое стекло - 17…22; тонкомолотый шамот - 8…11; феррохромовый шлак - 3…6; нефракционированный ошлакованный шамотный лом с размером 0,01-20 мм - 60…67; нейтрализованный гальваношлам - 1…5 (пат. РФ №2187482, С04В 28/08, 2005).

Этот способ имеет следующие недостатки:

1. Высокие энергозатраты на измельчение применяемого сырья.

2. Низкая прочность получаемых изделий.

Наиболее близким по технической сущности является способ получения теплоизоляционного пористого материала на основе жидкого стекла, включающий тщательное перемешивание компонентов композиции, содержащей жидкое стекло, хлорид натрия, под-готовку изделий и термообработку их при 350°С, часть жидкого стекла перед тщательным перемешиванием компонентов предварительно термообрабатывают в интервале температур 250…300°С, затем полученную поризованную массу, измельченную до размера 2…5 мм с насыпной плотностью 50…80 кг/м3, тщательно перемешивают с жидким стеклом и хлоридом натрия, при следующем соотношении компонентов, масс. %: жидкое стекло с плотностью 1,45 г/см3 - 70…80, хлорид натрия - 10, указанная измельченная масса - 10…20 [пат. РФ №2504525, С04В 28/08, 2014].

Этот способ также имеет следующие недостатки:

1. Высокие энергозатраты при двух кратной термообработке компонентов сырья.

2. Низкая прочность теплоизоляционного материала (в зависимости от состава изменяется от 0,075 до 1,3 МПа).

Технической задачей предлагаемого способа является снижение себестоимости получения теплоизоляционного материала за счет утилизации отходов производств, повышение прочности и возможность получения материалов желтого или красного цветов.

Поставленная техническая задача решается за счет того, что в способе получения теплоизоляционного материала на основе жидкого стекла, включающем тщательное перемешивание, измельчение и термообработку компонентов композиции, согласно изобретению, дополнительно применяют в качестве компонентов золу-уноса, пыль-уноса извести, полученной при прокаливании известняка, и отработанный раствор травления железа серной кислотой, при следующем соотношении компонентов, масс. %: жидкое натриевое стекло - 25…30, зола-унос - 42…44, пыль-уноса извести - 9…12, отработанный раствор травления железа серной кислотой -18…20, причем измельчение, перемешивание и термообработку компонентов проводят в три стадии: на первой стадии в бисерной мельнице смешивают и измельчают жидкое натриевое стекло и золу-уноса до размера частиц 1…3 мм, осуществляют нагрев до температуры 150…160°С в течении 6 час, полученную суспензию алюмосиликата натрия передают в двухвалковый скоростной смеситель; на второй стадии в реакторе с быстроходной мешалкой проводят нейтрализацию отработанного раствора травления железа серной кислотой пылью-уноса извести сначала до РН=8,5…9,0 при температуре 80…90°С и получают суспензию сульфата кальция и гидроксида железа, затем добавляют золу-уноса и проводят нейтрализацию указанной суспензии до Рн=6,5…7,0 и получают суспензию, содержащую смесь гипса и алюмината кальция, которые подают в скоростной двухвалковый смеситель, в котором перемешивают с суспензией алюмосиликата натрия, на третьей стадии полученную суспензию из скоростного двухвалкового смесителя распылением подают в печь «кипящего слоя», в которой ее подвергают термообработке дымовыми продуктами с избытком кислорода при температуре 140…350°С и получают теплоизоляционный материал с размером частиц 0,6…1,0 мм, включающий вспученный алюмосиликат натрия, расширяющийся цемент - продукт взаимодействия алюмосиликата кальция с гипсом и железооксидные пигменты желтого цвета при температуре термообработки 140°С и красного цвета - при температуре термообработки 350°С.

Применяемые отходы характеризуются приведенными ниже химическим составом:

Жидкое стекло, соответствующее ГОСТ 130078-81, плотностью = 1,45 г/см3, рН>8, содержащее, масс %: SiO2 - 28,9; Na2O - 10,2, вода - остальное.

Зола унос, получаемая на Троицкой ГРЭС при сжигании экибастузского угля, содержит, мас.%: SiO2 - 54.8; Al2O3 - 25,5; Fe3O3 - 5,9; CaO - 0,8; R2O - 0,9; SO2 - 0,6.

Пыль-уноса извести, получаемая ОАО «Мечел» (г.Ч елябинск) в больших объемах при прокаливании известняка, содержит, мас.%: СаО-74.7; SiO2 - 1,8; MgO - 2,8 и СаСО3 - 21,2. Отход частично используется для нейтрализации кислых сточных вод.

Отработанный раствор травления железа серной кислотой, получаемый при травлении труб серной кислотой на Челябинском трубном заводе, содержащий, мас.%: H2SO4 - 4…5; FeSO4 - 18…20; Н2О - остальное, нейтрализуется известью и получаемый гипс с высоким содержанием оксида железа не находит промышленного применения.

Известно, что при содержании в применяемых для получения теплоизоляционных материалов отходах оксидов кальция, алюминия и кремния, а также сульфатов и жидкого стекла, в процессе их обработки при определенных условиях из таких отходов можно получать высокой активности вяжущие: алюмосиликатное связующее (алюмосиликат натрия), строительный гипс и алюминат кальция, наличие которых в теплоизоляционных материалах повышают их прочность, что позволяет их использовать для изготовления изделий различного применения (для изготовления облицовочных плит не только для их внутреннего, но и для наружного применения [Огнеупорные цементы / Мельник М.Т., Илюха Н.Г., Шаповалова Н.Н., - Киев: Вища школа, 1984. - 123 с].

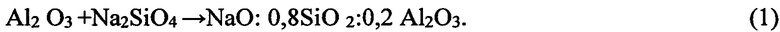

Учитывая выше изложенное, предложено проводить обработку указанных отходов в следующей последовательности: на первой стадии в бисерную мельницу загружают расчетные количества жидкого натриевого стекла и золы-уноса и проводят одновременно смешивание и измельчение до размера частиц 1…3 мм. Измельчение менее 1 мм требует большой расход энергии и времени, а измельчение частиц более 3 мм резко снижает в дальнейшем вспучивание жидкого стекла. Совместно с измельчением происходит взаимодействие жидкого стекла с оксидом алюминия золы-уноса, при этом в бисерной мельнице поднимают температуру до 150…160°С подачей пара в паровую рубашку в течение 6 час, при этом в данной суспензии протекает реакция (1) и образуется суспензия алюмосиликата натрия (алюмосиликатный клей-связка):

Известно, что в алюмосиликатных растворах-системах, в которых осуществляются равновесия между мономерными и полимерными соединениями, с ростом щелочности среды возрастает содержание полимерных ионов в связи с тем, что алюминат-ионы смещают равновесие в сторону повышения концентрации полимерных силикат-ионов, что и делает такие системы более устойчивыми, чем отдельные силикатные растворы [Сычев М.М.]. Неорганические клеи, Л., Химия, 1986, 93 с].

Максимальное содержание Al2O3, которое может содержаться в алюмосиликатом клее-связке при сохранении его стабильности, равно 10% (в пересчете на сухие оксиды). При увеличении содержания оксида алюминия происходит загустевание клея-связки и он превращается в студнеобразную массу. При смешении таких растворов образуются гели алюмосиликата натрия нормального твердения и высокой прочности на сжатие до 600-900 МПа в зависимости от соотношения указанных компонентов.

После окончания реакции (прекращение выделения пара) из бисерной мельницы образованную суспензию алюмосиликата натрия передают в промежуточную емкость и далее из нее в двухвалковый скоростной смеситель.

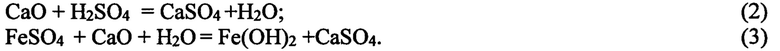

На второй стадии в реакторе, оборудованном быстроходной мешалкой при ее работе, проводят нейтрализацию отработанного раствора травления металла пылью-уноса извести до рН 8,5…9,0. В результате нейтрализации в реакторе поднимается температура до 80…90°С и протекают приведенные ниже реакции (2) и (3) с образованием суспензии сульфата кальция и гидроксида железа:

После окончания реакций (прекращение выделения пара) в этот же реактор при работающей мешалке добавляют золу-уноса до достижения рН, равного 6,5…7,0, при этом в реакторе протекают реакции (4) и (5) с образованием суспензий гипса и алюмината кальция:

После окончания реакций смесь суспензий гипса, алюмината кальция и гидроксида железа подается в двухвалковый быстроходный смеситель, в котором она тщательно перемешивается с имеющейся там, после перемещения из бисерной мельницы и промежуточной емкости, суспензией алюмосиликата натрия. Далее смесь подают насосом на третью стадию.

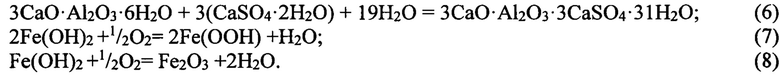

На третей стадии смесь суспензий насосом подают распылением в верхнюю часть печи «кипящего слоя», в отапливаемых дымовых продуктах поддерживается избыток кислорода и температура 140…350°С и одновременно в печи протекает три процесса: вспучивание алюмосиликата натрия с образованием частиц размером 0,6…1,0 мм, взаимодействие алюмината кальция с гипсом с образованием расширяющего цемента и окисление гидроксида железа в оксиды с получением железо-оксидных пигментов - желтого цвета - при температуре 140°С и красного цвета - при температуре 350°С по приведенным ниже реакциям (6-8):

Исследованием установлено, что при плавлении силикатной смеси вспучивание ее начинается при температуре выше 48°С, а наиболее полное при 350°С [Конев В.И., Данилов В.В. Производство и применение растворимого стекла. Л.: Стройиздат, 1991, с. 177].

При таких условиях происходит также образование высокой прочности строительного гипса по реакции 4, что объясняется следующим образом. Известно, что природный гипс в отвердевшем состоянии обладает не высокой прочностью на сжатие (2…16 МПа) и его прочность уменьшается с увлажнением. Повысить прочность изделий из гипса возможно путем тонкого помола а-полугидрата, получаемого в результате его тепловой обработки в автоклаве в среде насыщенного пара при давлении 0,15…0,3 МПа. В связи с этим, в промышленных условиях для получения строительного гипса высокого качества природный гипс подвергают термической обработке в запарочных аппаратах (паровых котлах) при температуре 140…190°С и давлении 1,3 атм. в течение 1.0…1,5 ч. Получаемые с использованием такого гипса изделия имеют прочность при сжатии через 1,5 часа 40…55 МПа. [Краткая химическая энциклопедия. - М.: Советская энциклопедия, 1964, Т1, С. 715].

В связи с тем, что в печи «кипящего слоя» при указанных условиях создаются условия парового котла, получаемый гипс обладает высоким качеством, и теплоизоляционные материалы, изготавливаемые на его основе, пригодны для применения не только для изоляции промышленных тепловых сетей, но и для теплозащиты некоторых промышленных сооружений и тепловых агрегатов. Преимущества предлагаемого способа также подтверждается данными приведенными в следующих примерах.

Пример 1. В бисерную мельницу наливают 250 г указанного химического состава жидкого стекла и добавляют к нему 200 г приведенного состава золы-уноса, нагревают смесь до температуры 150°С и выдерживают ее в течение 6 ч, при этом в ней протекает реакция (1) и образуется 450 г суспензии с примесью 330 г алюмосиликата натрия. Одновременно в реактор заливают 200 г указанного выше состава отработанного раствора травления металла-железа серной кислотой и добавляют к нему при включенной мешалке 120 г указанного состава пыли-уноса извести до рН суспензии, равной 8,5, при этом в реакторе повышается температура до 80°С и образуется 320 г смеси, содержащей сульфат кальция и гидроксид железа по реакциям (2) и (3). После окончании реакций (прекращение выделение паров) в реактор добавляют при работающей мешалке 230 г золы-уноса до рН, равного 6,5, при этом в реакторе протекали реакции (4) и (5) с образованием в суспензии гипса и гидроксида железа. После окончания реакций смесь суспензий из реактора и суспензию из бисерной мельницы поместили в смеситель и тщательно перемешали, затем смесь поместили в платиновый стакан, который термообрабатывали в муфельной печи при температуре 140°С до изменения цвета массы с серого до желтого. При термообработке смесь продувалась горячими дымовыми продуктами с избытком кислорода и в ней протекали реакции (6) и (7) с образование расширяющего цемента и желтого железо-оксидного пигмента. После охлаждения смеси до 40°С было получено 1000 г теплоизоляционного материала, содержащего 330 г вспененных частиц алюмосиликата натрия, 218,8 г расширяющего цемента и 101,2 г желтого железо-оксидного пигмента. Прочность полученного теплоизоляционного материала 154 Мпа.

Определение качества полученного теплоизоляционного материала (дисперсности и прочности) проводили по ГОСТ 310.3-76(2003), с изготовлением на вибростоле с подпрессовкой образцов размером 40×40×40 мм и их испытанием через сутки.

Пример 2. В бисерную мельницу наливают 300 г указанного химического состава жидкого стекла и добавляют к нему 320 г приведенного состава золы-уноса, нагревают смесь до температуры 160°С и выдерживают ее в течение 6 ч, при этом в ней протекает реакция (1) и образуется 640 г суспензии с примесью 540 г алюмосиликата натрия. Одновременно в реактор заливают 180 г указанного выше состава отработанного раствора травления железа серной кислотой и добавляют к нему при включенной мешалке 90 г указанного состава пыли-уноса извести до достижения суспензии рН=9,0, при этом в реакторе повышается температура до 90°С и образуется 270 г смеси, содержащей сульфат кальция и гидроксид железа по реакциям (2) и (3). После окончании реакций (прекращение выделение паров) в реактор добавили при работающей мешалке 100 г золы-уноса до рН, равного 7,0, при этом в реакторе протекали реакции (4) и (5) с образованием гипса и гидроксида железа в количестве соответственно 188,6 г и 81,4 г. После окончания реакций смесь суспензий из реактора и суспензию из бисерной мельницы поместили в смеситель и тщательно перемешали, затем смесь поместили в платиновый стакан, который термообработали в муфельной печи при температуре 350°С до изменения цвета массы с серого до красного. При термообработке смесь продувалась горячими дымовыми продуктами с избытком кислорода и в ней протекали реакции (6) и (7) с образование расширяющего цемента и красного железо-оксидного пигмента. После охлаждения смеси до 40°С было получено 1000 г теплоизоляционного материала, содержащего 540 г вспененных частиц алюмосиликата натрия, 188,6 г расширяющего цемента и 84,4 г красного железо-оксидного пигмента. Прочность полученного теплоизоляционного материала 174,8 МПа. Испытания образцов проводили также, как и в примере 1.

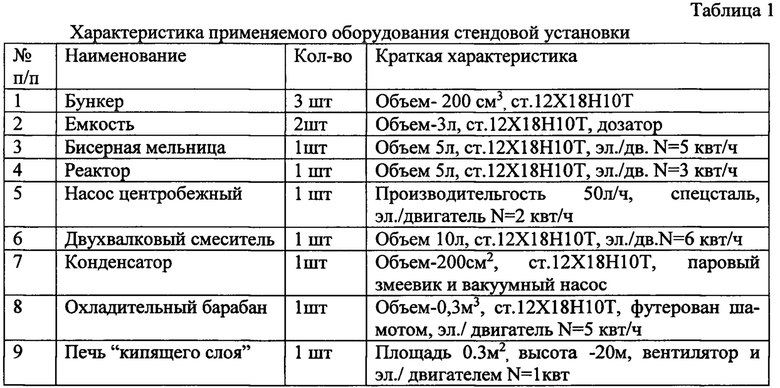

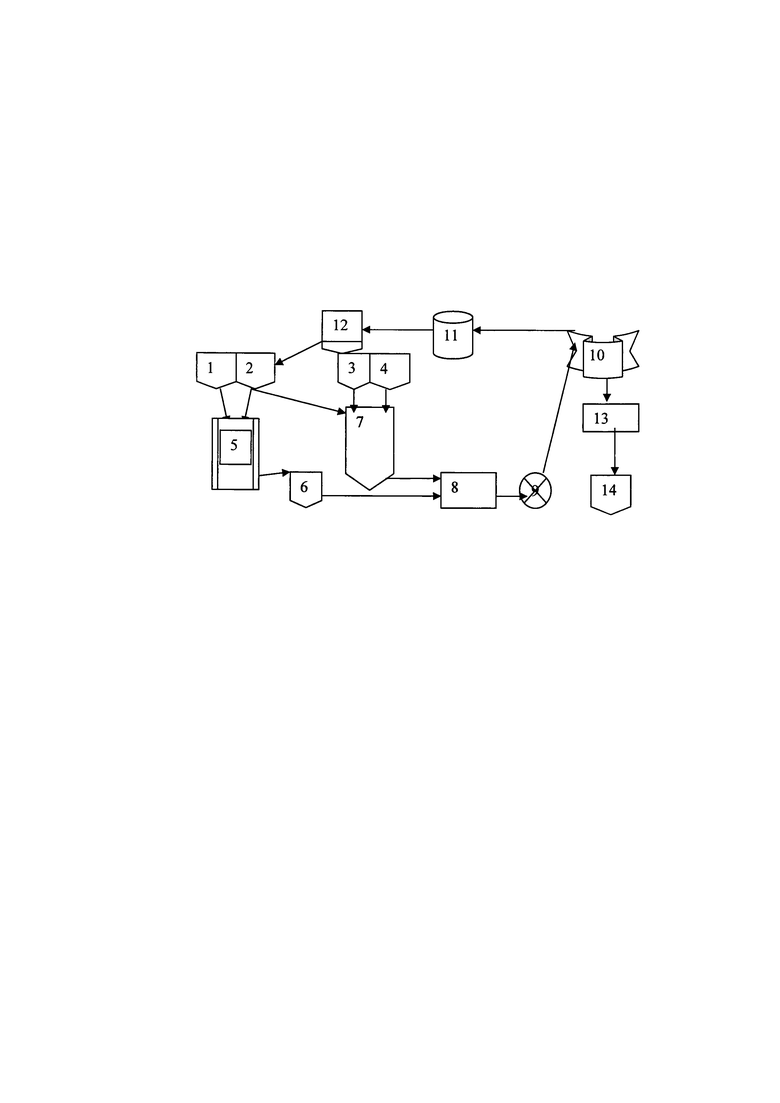

В технологическую схему (фиг.) входит следующее оборудование: 1 - емкость жидкого стекла; 2 - бункер золы-уноса; 3 - бункер пыли-уноса извести; 4 - емкость отработанного раствора травления железа; 5 - бисерная мельница; 6 - промежкточная емкость; 7 - реактор; 8 - двухвалковый смеситель; 9 - насос для перекачки суспензии; 10 - печь «кипящего слоя»; 11 - конденсатор; 12 емкость конденсата; 13 - охладительный барабан; 14 - бункер готовой продукции.

Процесс образования теплоизоляционных материалов протекает в следующей последовательности. На первой стадии проводят взаимодействие жидкого стекла с оксидом алюминия золы-уноса в бисерной мельнице 5, в которую подают заданные количества указанных реагентов, подаваемых соответственно из емкости 1 и бункера 2, при этом в бисерной мельнице подымают температуру до 150…160°С подачей пара в паровую рубашку мельницы, при этом в суспензии протекает реакция (1). После окончания реакции (прекращения выделения пара) суспензию через промежуточную емкость 6 подают в двухвалковый смеситель 8.

На второй стадии в реакторе 7 проводят нейтрализацию отработанного раствора травления железа пылью-уноса извести, подаваемых соответственно из емкости 3 и бункера 4, до рН, равного 8.5…9,0, при этом в суспензии повышается температура до 80…90°С и протекают реакции (2 и 3), после окончания реакций в реактор добавляют при работающей мешалке золы-уноса до рН, равного 6,5…7,0 и протекают реакции (4 и 5). После окончания реакций суспензию передают в двухвалковый смеситель 8, где ее тщательно перемешивают с суспензией, поданной ранее из бисерной мельницы.

На третьей стадии перемешанные суспензии насосом 9 подают распылением в верхнюю часть печи «кипящего слоя» 10, в которой одновременно при температуре 140…350°С протекают три процесса: сушка суспензии, вспенивание алюмосиликата натрия и измельчение его до размера частиц 0,6…1,0 мкм. При термообработке суспензии в печи образующиеся пары конденсируются в конденсаторе 11 и образующийся конденсат собирается в емкости 12 и по мере накопления используется в процессе. После окончания процессов горячую вспененную массу из печи шнеком передают в охладительный барабан 13, в котором она охлаждается до 40…50°С, после чего передается в бункер готовой продукции 14.

В табл. 1 приведена характеристика технологического оборудования, необходимого для осуществления данного способа.

Полученный теплоизоляционный материал удовлетворяет требованиям действующей технической документации, превосходя по механической прочности прототип. Предлагаемый способ позволяет снизить себестоимость получения теплоизоляционного материала за счет использования специализированного оборудования, утилизации отходов производств, а также повысить его прочность за счет применения отходов производств и технологии их переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2752198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2023 |

|

RU2816451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2721557C1 |

Изобретение относится к производству строительных материалов, в частности относящихся к получению пористых теплоизоляционных изделий, и может быть использовано при производстве теплоизоляционного материала, особо легкого бетона, а также теплоизоляционных засыпок и жаростойкой изоляции тепловых аппаратов. В способе получения теплоизоляционного материала на основе жидкого стекла, включающем тщательное перемешивание, измельчение и термообработку компонентов композиции, дополнительно применяют в качестве компонентов золу-уноса, пыль-уноса извести, полученной при прокаливании известняка, и отработанный раствор травления железа серной кислотой, при следующем соотношении компонентов, мас.%: жидкое натриевое стекло 25-30, зола-унос 42-44, пыль-уноса извести 9-12, отработанный раствор травления железа серной кислотой 18-20, причем измельчение, перемешивание и термообработку компонентов проводят в три стадии: на первой стадии в бисерной мельнице смешивают и измельчают жидкое натриевое стекло и золу-уноса до размера частиц 1-3 мм, осуществляют нагрев до температуры 150-160°С в течение 6 ч, полученную суспензию алюмосиликата натрия передают в двухвалковый скоростной смеситель; на второй стадии в реакторе с быстроходной мешалкой проводят нейтрализацию отработанного раствора травления железа серной кислотой пылью-уноса извести сначала до pН=8,5-9,0 при температуре 80-90°С и получают суспензию сульфата кальция и гидроксида железа, затем добавляют золу-уноса и проводят нейтрализацию указанной суспензии до pН=6,5-7,0 и получают суспензию, содержащую смесь гипса и алюмината кальция, которые подают в скоростной двухвалковый смеситель, в котором перемешивают с суспензией алюмосиликата натрия, на третьей стадии полученную суспензию из скоростного двухвалкового смесителя распылением подают в печь «кипящего слоя», в которой ее подвергают термообработке дымовыми продуктами с избытком кислорода при температуре 140-350°С и получают теплоизоляционный материал с размером частиц 0,6-1,0 мм, включающий вспученный алюмосиликат натрия, расширяющийся цемент - продукт взаимодействия алюмосиликата кальция с гипсом и железооксидные пигменты желтого цвета при температуре термообработки 140°С и красного цвета - при температуре термообработки 350°С. Технический результат – повышение прочности, возможность получения теплоизоляционных материалов желтого или красного цветов, утилизации отходов производств. 1 ил., 1 табл., 2 пр.

Способ получения теплоизоляционного материала на основе жидкого стекла, включающий тщательное перемешивание, измельчение и термообработку компонентов композиции, отличающийся тем, что дополнительно применяют в качестве компонентов золу-уноса, пыль-уноса извести, полученной при прокаливании известняка, и отработанный раствор травления железа серной кислотой, при следующем соотношении компонентов, мас.%: жидкое натриевое стекло 25-30, зола-унос 42-44, пыль-уноса извести 9-12, отработанный раствор травления железа серной кислотой 18-20, причем измельчение, перемешивание и термообработку компонентов проводят в три стадии: на первой стадии в бисерной мельнице смешивают и измельчают жидкое натриевое стекло и золу-уноса до размера частиц 1-3 мм, осуществляют нагрев до температуры 150-160°С в течение 6 ч, полученную суспензию алюмосиликата натрия передают в двухвалковый скоростной смеситель; на второй стадии в реакторе с быстроходной мешалкой проводят нейтрализацию отработанного раствора травления железа серной кислотой пылью-уноса извести сначала до pН=8,5-9,0 при температуре 80-90°С и получают суспензию сульфата кальция и гидроксида железа, затем добавляют золу-уноса и проводят нейтрализацию указанной суспензии до pН=6,5-7,0 и получают суспензию, содержащую смесь гипса и алюмината кальция, которые подают в скоростной двухвалковый смеситель, в котором перемешивают с суспензией алюмосиликата натрия, на третьей стадии полученную суспензию из скоростного двухвалкового смесителя распылением подают в печь «кипящего слоя», в которой ее подвергают термообработке дымовыми продуктами с избытком кислорода при температуре 140-350°С и получают теплоизоляционный материал с размером частиц 0,6-1,0 мм, включающий вспученный алюмосиликат натрия, расширяющийся цемент - продукт взаимодействия алюмосиликата кальция с гипсом и железооксидные пигменты желтого цвета при температуре термообработки 140°С и красного цвета при температуре термообработки 350°С.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2504525C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМОСИЛИКАТНЫХ МИКРОСФЕР | 2011 |

|

RU2455253C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1981 |

|

SU1047866A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| Ступень осевой турбины | 1988 |

|

SU1550184A1 |

Авторы

Даты

2020-05-20—Публикация

2019-03-22—Подача