(54) ВЯЖУЩЕЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1978 |

|

SU776999A1 |

| Бетонная смесь | 1987 |

|

SU1502524A1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| Вяжущее | 1982 |

|

SU1066958A1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2015 |

|

RU2592927C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2521005C1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Бетонная смесь для изготовления жаростойких изделий | 1976 |

|

SU585136A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

I

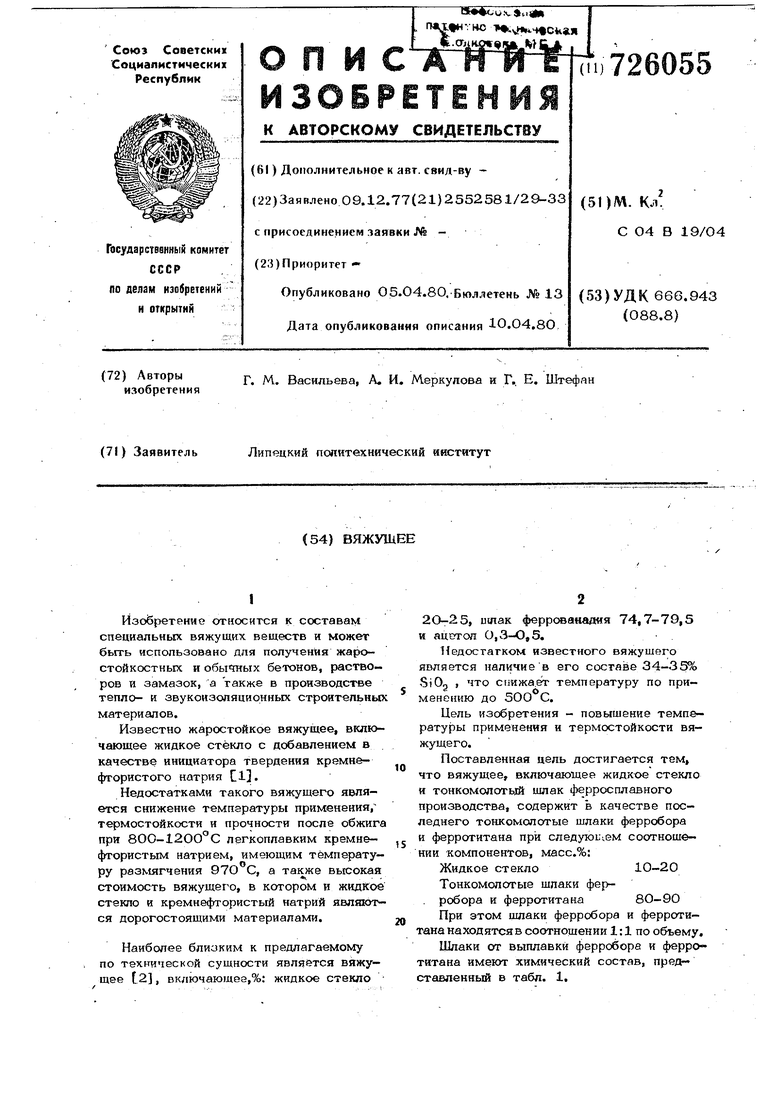

Изобретение СРТНОСИТСЯ к составам специальных вяжущих веществ и может быть использовано для получения жаростойкостных и обычных бетонов, растворов и замазок, а также в производстве тепло- и звукоизоляционных строительны материалов.

Известно жаростойкое вяжущее, включающее жидкое стекло с добавлением в качестве инициатора твердения кремнефтористого натрия Cl.

Недостатками такого вяжущего является снижение температуры применения, термостойкости и прочности после обжига при 800-1200 0 легкоплавким крамнефтористым натрием, имеющим температуру размягчения 97О С, а также высокая стоимость вяжущего, в котором и жидкое стекло и кремнефтористый натрий являются дорогостоящими материалами.

Наиболее близким к предлагаемому по технической сущности является вяжущее t2, включающе8,%: жидкое стекло

2О-25, ишак феррованадия 74,7-79,5 и ацетоя O,v3-O,5.

Недостатком известного вяжушего является наличие в его составе 34-35% Si Од , что снижа.ет температуру по применению до 500 С.

Цель изобретения - повышение температуры применения и термостойкости вяжущего.

Поставленная цель достигается тем, что вяжущее, включающее жидкое стекло и тонкомолотьй шлак ферросплавного производства, содержит в качестве последнего тонкомолотые шлаки ферробора и ферротитана при следуюьчем соотношении компонентов, масс.%:

Жидкое стекло10-20

Тонкомолотые шлаки фер. робора и ферротитана80-9О

При этом шлаки ферробора и ферротитана находятся в соотношении 1:1 по объему.

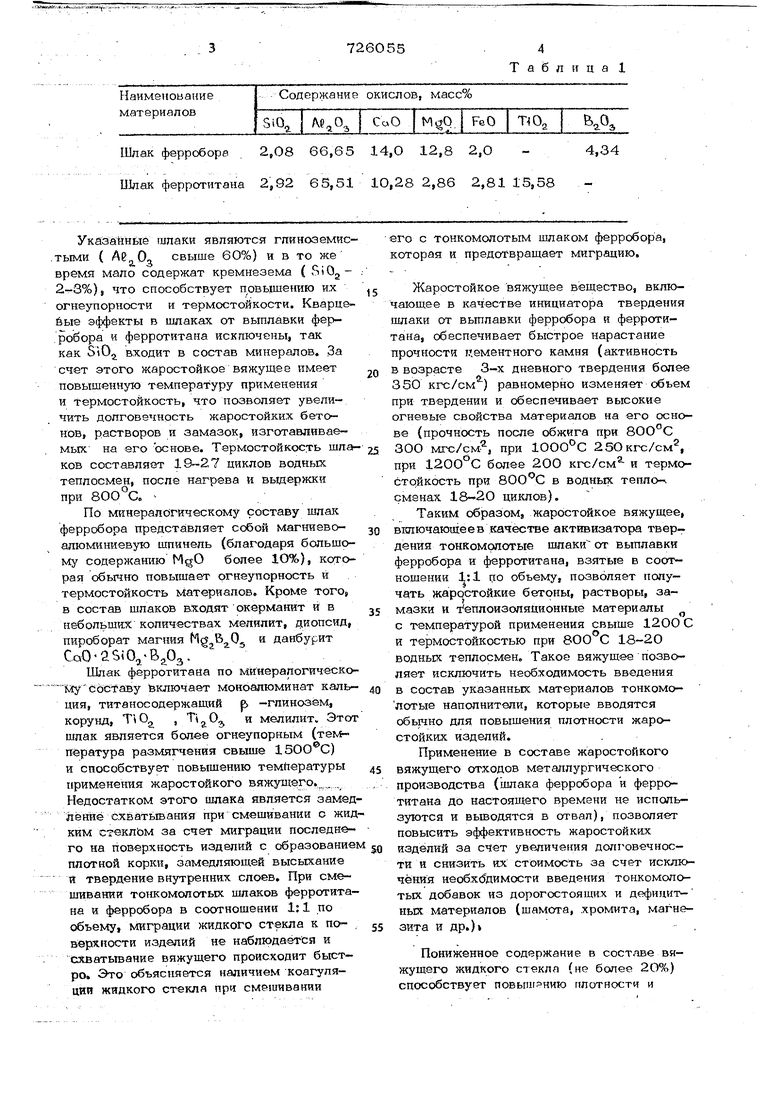

Шлаки от выплавки ферробора и ферро титана имеют химический состав, представленный в табл. 1.

Шпак ферроборе 2,08 66,65 14,0 12,8 2,О

UfaaK ферротитана 2,92 65,51 10,28 2,86 2,81 15,58

Указанные шлаки являются гпиноэемисыми ( свыше 6О%) и в то же ремя мапо содержат кремнезема ( . . 2-3%), что способствует повышению их g огнеупорности и термостойкости, Кварцеые эффекты в шлаках от выплавки ферробора и ферротитана исключены, так как SiO входит в состав минералов. За счет этого жаростойкое вяжущее имеет ,0 повышенную температуру применения и Термостойкость, что позволяет увеличить долговечность жаростойких бетонов, растворов и замазок, изготавливаемых на его основе. Термостойкость шла- 25 ков составляет 19-27 циклов водных теплосмен, после нагрева и вьщержки при 80О°С. По минералогическому составу шлак ферробора представляет собой магниево- JQ алюминиевую шпинель (благодаря большому содержанию более 1О%), которая обычно повышает огнеупорность и термостойкость материалов. Кроме того, в состав шлаков входят окерманит Ив 35 небольших количествах Мелилит, диопсид, пироборат магния . данбурит CaO-aSiO -B O.

Шлак ферротитана по минерапогическоМус6с аву Ьключает мокоалюминат каль- до ция, титаносодержаш.ий -глинозем, корунд. Т Од, J Ц 0, и мелилит Этот шлак является более огнеупорным (температура размягчения свыше 15ОО С) и способствует повышению температуры 45 применения жаростойкого вяжущего.,. Недостатком этого шлака является замедление схватьгоани я при смешивании о жидким стеклЬм за счет миграции последне- го на поверхность изделий с образованием плотной корки, замедляющей высыхание и твердение внутренних слоев. При смешивании тонкомолотых шлаков ферротитана и ферробора в соотношении 1:1 по объему, миграции жидкого стекла к по- , 55 верхности изделий не наблюдается и схватывание вяжущего происходит быстро. Это объясняется наличием коагуляции жидкого стекла при смешивании

Таблица 1

4,34

го с тонкомолотым шлаком ферробора, оторая и предотвращает миграцию.

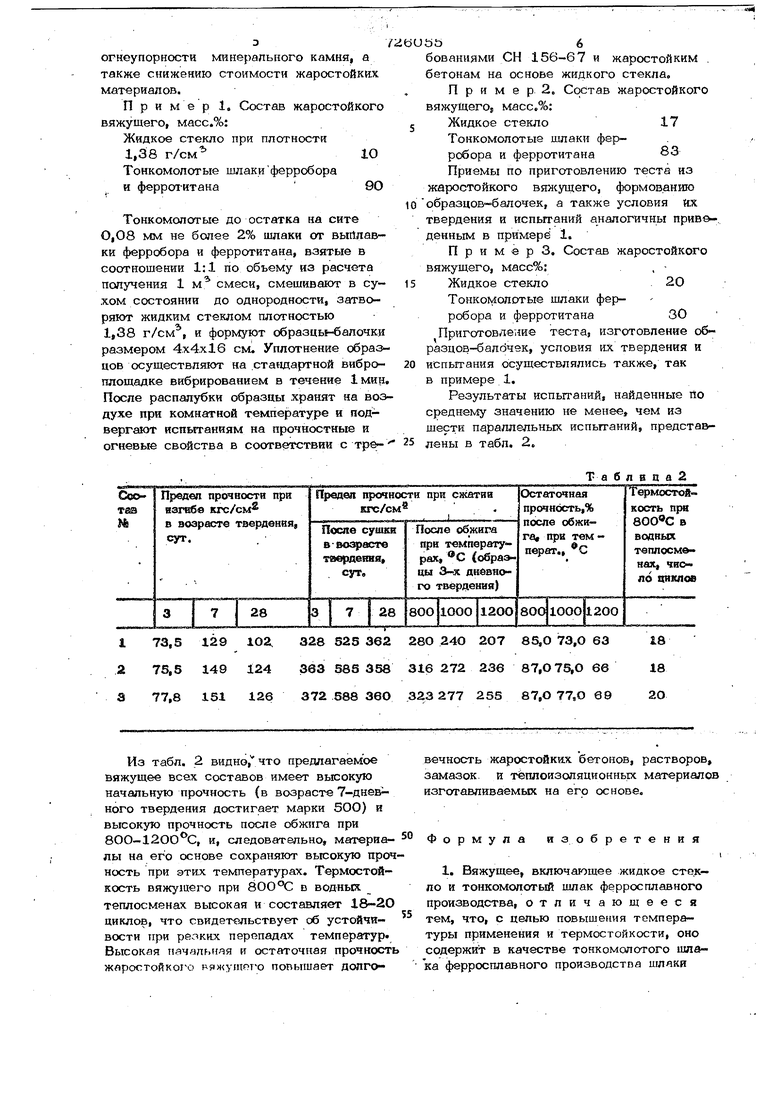

Жаростойкое вяжущее вещество, вклюающее в качестве инициатора твердения шлаки от выплавки ферробора и ферротиана, обеспечивает быстрое нарастание прочности цементного камня (активность в возрасте 3-х дневного твердения более 350 кгс/см) равномерно изменяет объем при твердении и обеспечивает высокие огневые свойства материалов на его основе (прочность после обжига при 8ОО°С ЗОО мгс/см, при 25Окгс/см, при 1200°С более 200 кгс/см и термостойкость при в водных тепло-, сменах 18-20 циклов).

Таким образом, жаростойкое вяжущее, включающее в качестве активизатора твердения тонкомрлотые шлаки от выплавки ферробора и ферротитана, взятые в соотношении 1:1 по объему, позволяет получать жаростойкие бетоны, растворы, замазки и теплоизоляционные материалы с температурой применения свыше 120О С и термостойкостью при 8ОО С 18-2О водных теплосмен. Такое вяжущее позволяет исключить необходимость введения в состав указанных материалов тонкомолотые наполнители, которые вводятся обътчно для повышения плотности жаростойких изделий.

Применение в составе жаростойкого вяжущего отходов металлургического производства (шлака ферробора и ферротитана до настоящего времени не используются и въшодятся в отвал), позволяет повысить эффективность жаростойках изделий за счет увеличения долговечности и снизить их стоимость за счет исклк чёния необходимости введения тонкомолотых добавок из дорогостоящих и дефицитных материалов (шамота, хромита, магнезита и др.)

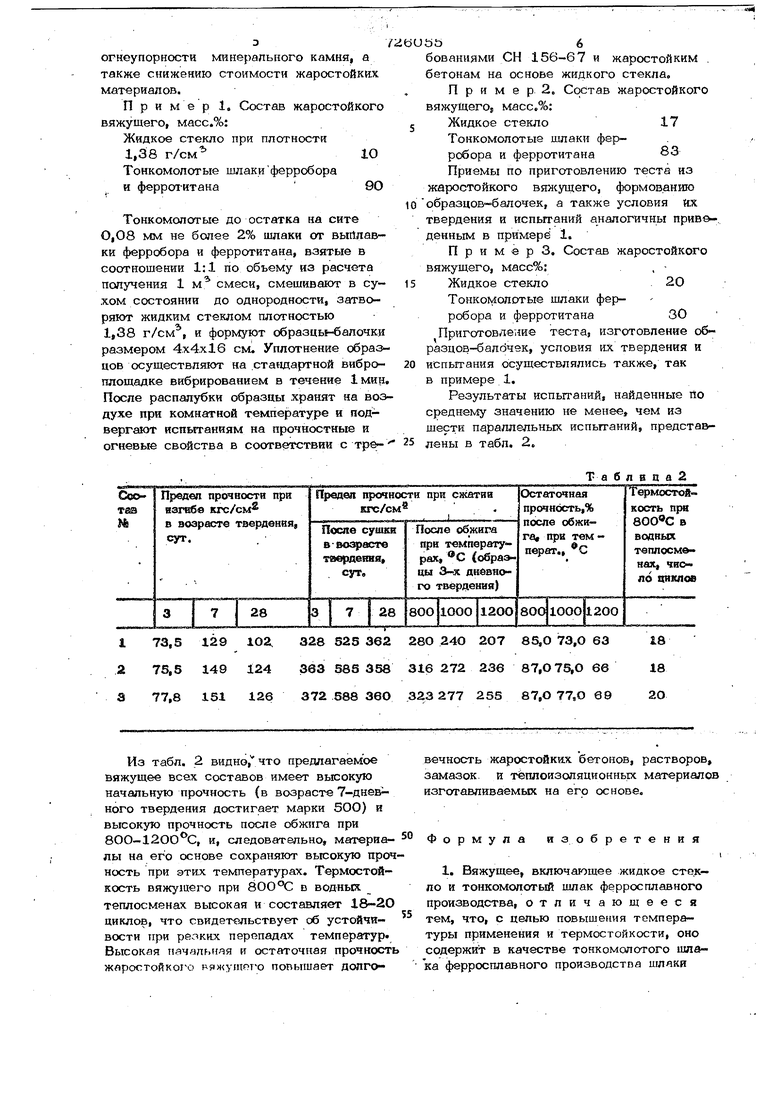

Пониженное содержание в составе вяжущего жидкого стекла (не более 2О%) способствует ПОВЫШРНИЮ плотности и огнеупорности минерального камня, а также снижению стоимости жаростойких материалов. Пример. Состав жаростойкого вяжущего, масс.%: Жидкое стекло при плотности 1,38 Тонкомолотые шлакиферробора и ферротитана9О Тонкомолотые до остатка на сите О,О8 мм не более 2% шлаки от выйлавки ферробора и ферротитана, взятые в соотношении 1:1 по объему из расчета получения 1м смеси, смешивают в сухом состоянии до однородности, затворяют жидким стеклом плотностью 1,38 г/см, и формуют образцьь-балочки размером 4.х4.х16 см. Уплотнение образ цов осуществляют на .стандартной виброплощадке вибрированием в течение 1мин После распалубки образцы хранят на воз духе при комнатной температуре и подвергают испытаниям на прочнсютные и огневые свойства в соответствии с трбИз табл. 2 видно, что предлагаемое вяжущее всех составов имеет высокую начальную прочность (в возрасте 7-днев ного твердения достигает марки 5ОО) и высокую прочность после обжига при , и, следовательно, материалы на его основе сохраняют вьгсокую прочность при этих температурах. Термостойкость вяжущего при 80О°С в водньа теплосменах высокая и составляет 18-2О циклов, что свидетельствует об устойчивости при резких перепадах температур. Высокая начальная и остаточная прочность жаростойкогч. г яжунюто повышает долгоТа б л в ц а 2

вечность жарсхзтойких бетонов, растворов, замазок, и тёшюизоляционньгх материалов изготавливаемых на его основе.

Формула изобретения

,.- 4 % J f -tti - -«. . .--.- .--«

ss..

; ;.; - ,7 f-v f--A2(:ro55

рробора и ферротитана при следующемИсточнихи информации,

соотношении компонентов, масс,%:принятые во внимание при экспертизе Жидкой-стекло 10-2О

Тонкомолотые шлаки фер-1. Инструкция но технологии приготовробора и ферротитана 8О-90 5 ленияи применения жаростойких бетонов

ферробора и ферротитана в соотношении2. Авторские свидетельство СССР

1:1 по объему.№ 563390, С 04 В 19/04, 1975.

Авторы

Даты

1980-04-05—Публикация

1977-12-09—Подача