Изобретение относится к области строительных материалов, в частности к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до плюс 1100oС, например, для футеровки обжиговых вагонеток.

Известны жаростойкие бетоны, содержащие вяжущее (жидкое стекло), заполнитель (керамзитовый, шамотный, вермикулитовый и т.д.), тонкомолотую добавку (шамотную, магнезитовую) и отвердитель (фтористый натрий, феррохромовый шлак, нефелиновый шлам) (см. К.Д. Некрасов, М.Г. Масленникова. Легкие жаростойкие бетоны на пористых заполнителях. М., 1982, Стройиздат, с. 94-125).

Недостатками таких бетонов является плохая удобоукладываемость, низкая термостойкость и прочность на удар. Сырьевые компоненты, входящие в состав таких бетонов, дефицитны и дорогостоящи.

Наиболее близким по технической сущности к заявляемому изобретению является бетон, описанный в книге Г.А. Балалаева и др. "Инструкция по технологии приготовления и применения жаростойких бетонов СН 156-67", М, Стройиздат, 1967, с. 32-33. Известный бетон содержит жидкое стекло, тонкомолотый шамот, феррохромовый шлак, шамотный заполнитель, в качестве которого предусмотрена возможность применения шамотного лома, при следующем соотношении ингредиентов, мас.%:

Жидкое стекло - 18,6

Шамотный заполнитель крупный с размером зерен от 0,01 до 20 мм - 32,5

Шамотный заполнитель мелкий с размером зерен от 0,01 до 5 мм - 28,0

Тонкомолотый шамот - 16,3

Феррохромовый шлак - 4,6

Известный бетон имеет низкую термостойкость и прочность на удар, которая необходима при эксплуатации футеровки обжиговых вагонеток.

Настоящее изобретение направлено на создание нового жаростойкого бетона с улучшенной термостойкостью и прочностью на удар при одновременной утилизации промышленных отходов.

Поставленная техническая задача достигается тем, что жаростойкий бетон, содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак и шамотный лом в качестве заполнителя, согласно предлагаемому изобретению дополнительно содержит нейтрализованный гальваношлам.

Другое отличие заявляемого состава предлагаемого бетона заключается в том, что он содержит в качестве шамотного заполнителя нефракционированный ошлакованный шамотный лом с размером зерен от 0,01 до 20 мм.

Указанные ингредиенты взяты в следующих соотношениях, мас.%:

Жидкое стекло - 17-22

Нефракционированный ошлакованный шамотный лом с размером зерен от 0,01 до 20 мм - 60-67

Тонкомолотый шамот - 8-11

Феррохромовый шлак - 3-6

Нейтрализованный гальваношлам - 1-5

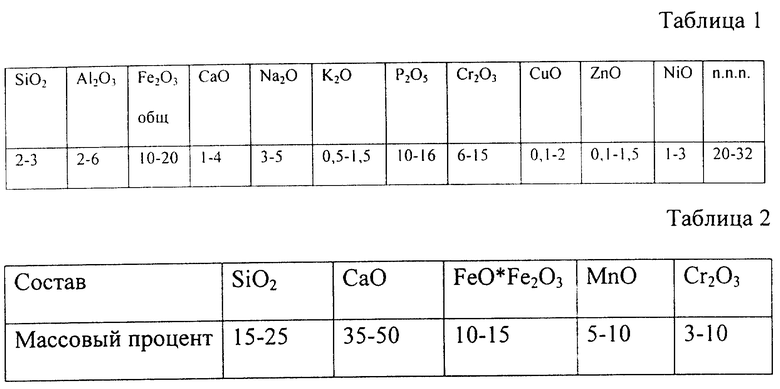

Нейтрализованный гальнаношлам является отходом от производства гальванических работ, содержащим коллоидные частицы гидроокисей тяжелых металлов. Химический состав нейтрализованного гальваношлама в массовых процентах представлен в таблице 1.

Нефракционированный ошлакованный шамотный лом имеет размеры зерен от 0,01 до 20 мм, является отходом, образующимся при ремонте мартеновских печей, и имеет включения шлака, содержание которого по массе составляет 3-5%. Химический состав шлака, которым ошлакован шамотный лом, представлен в таблице 2

На дату подачи заявки, по мнению авторов и заявителя, заявляемый жаростойкий бетон неизвестен и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

Совместное присутствие зерен шлака, шамота, гальваношлама - в виде гетерогенного катализатора и жидкого стекла активизирует образование жидкой фазы и при спекании образование кристаллических фаз в виде мелилита (d|n=l, 7; 2,04; 2,48; 2,86•10-10 нм), что ведет к упрочнению бетонной смеси. D-металлы, находящиеся в гальваношламе, способствуют также химической активации адгезии шлака к матрице, состоящей из жидкого стекла, отвердителя (феррохромового шлака) и тонкомолотого шамота. Вокруг кусочков шлака образуется контактный слой, который дополнительно армирует всю матрицу, что и сказывается на повышении термостойкости и прочности на удар.

Оптимальное содержание жидкого стекла в бетоне - 17-22%. При выходе за пределы оптимального содержания понижается прочность при сжатии жаростойкого бетона. При введении тонкомолотого шамота менее 8% снижается прочность при сжатии и термостойкость бетона. Увеличение содержания тонкомолотого шамота сверх 11% ухудшает удобоукладываемость бетонной смеси.

При содержании феррохромового шлака в бетонной смеси менее 3% изделия из бетона не набирают нужную монтажную прочность, увеличение содержания феррохромового шлака более 6% нерационально, т.к. приводит к его необоснованному перерасходу без увеличения монтажной прочности.

Содержание нефракционированного ошлакованного шамотного лома менее 60% снижает термостойкость жаростойкого бетона, т.е. снижается доля шлака в составе бетона, а увеличение его более 67% влечет за собой уменьшение доли матрицы (из тонкомолотого шамота, жидкого стекла и феррохромового шлака) в составе бетона, что также снижает термостойкость. Увеличение размера зерна шамотного заполнителя свыше 20 мм снижает термостойкость.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав бетона явным образом не следует из уровня техники, и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанный технический результат, т. е. изобретение соответствует критерию охраноспособности "изобретательский уровень".

Заявляемое изобретение соответствует критерию "промышленная применяемость", т.к. оно может быть использовано в промышленном изготовлении жаростойких блоков с улучшенными термостойкостью и прочностью на удар для футеровки подов вагонеток, печей и т. д при температуре применения до плюс 1100oС.

Пример конкретного выполнения.

Изготовление жаростойкого бетона.

1. Производят дробление ошлакованного шамота для получения различных зерен крупности от 0,01 до 20 мм. Дозируют ошлакованный шамотный лом с крупностью зерна 0,01-20 мм.

2. Дозируют тонкомолотый шамот.

3. Дозируют феррохромовый шлак.

4. Дозируют жидкое стекло с плотностью 1,38 г/см3.

5. Дозируют нейтрализованный гальваношлам с влажностью 75%.

6. Приготавливают бетонную смесь, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

7. Жаростойкая бетонная смесь используется для изготовления изделий требуемой формы и образцов для проведения физико-механических испытаний методом литья.

8. Твердение бетона осуществляется в течение 3 суток в нормальных условиях.

9. Затвердевшие изделия вынимают из форм и проводят термообработку в течение суток при температуре 110oС.

10. Высушенные изделия готовы к эксплуатации.

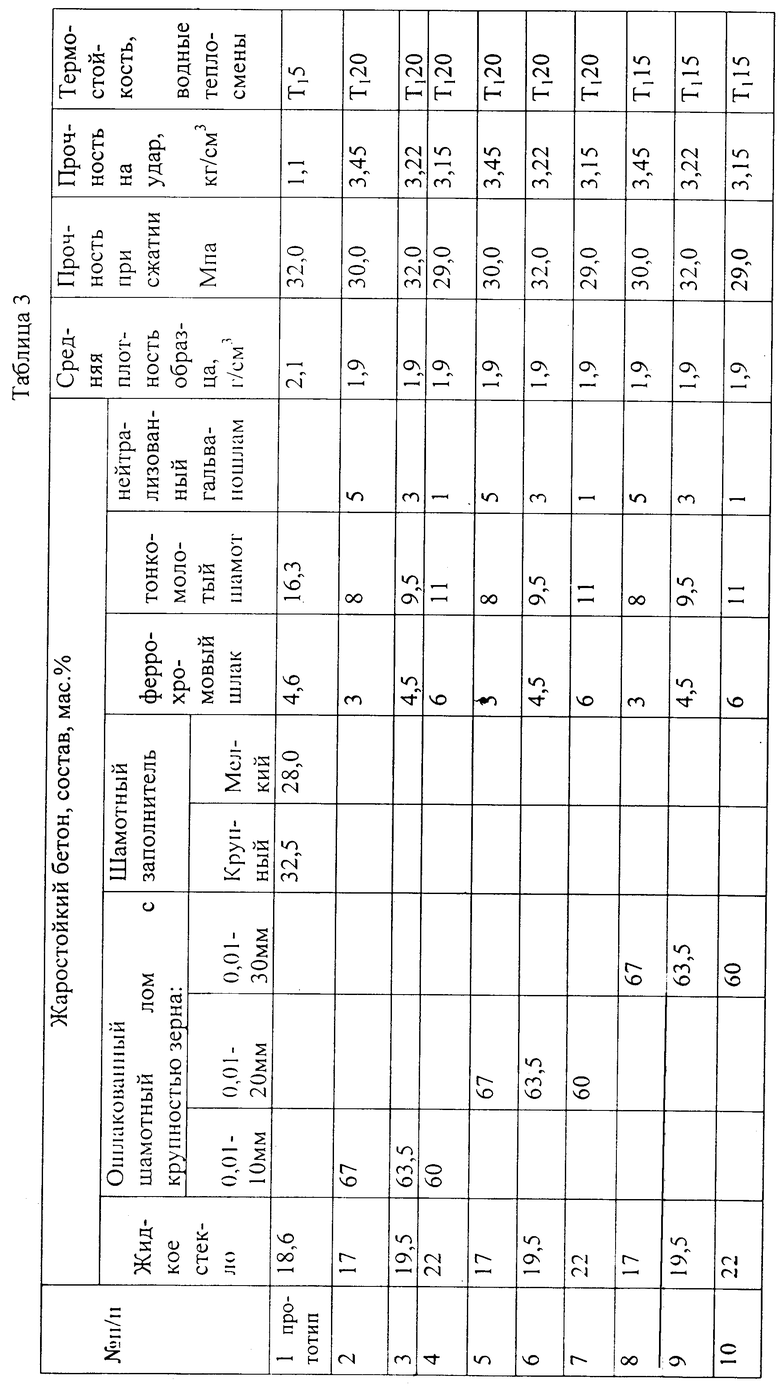

Для определения физико-механических характеристик бетона изготавливались образцы-кубы с размером ребра 100 мм (прочность на сжатие), образцы-кубы с размером ребра 70 мм (термостойкость) и образцы-цилиндры с размером диаметра и высотой 25 мм (определение прочности на удар).

Физико-механические характеристики жаростойкого бетона представлены в таблице 3.

Анализ данных табл. 3 показывает, что предлагаемый состав обеспечивает получение жаростойкого бетона, у которого в 3 раза повышается прочность на удар и в 4 раза термостойкость.

При получении жаростойкого бетона заявляемого состава используются побочные продукты металлургического производства (ошлакованный шамотный лом) и химического производства (нейтрализованный гальваношлам), что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции. Кроме того, при использовании гальваношлама возникает попутный эффект - улучшение удобоукладываемости и пластичности бетонной смеси за счет присутствия в гальваношламе коллоидных частиц.

Жаростойкий бетон, характеризуемый физико-механическими характеристиками, указанными в табл.3, может быть использован для изготовления изделий, конструкций и сооружений с температурой применения до плюс 1100oС, к которым предъявляют требования по термостойкости и прочности на удар.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

| Жаростойкий бетон | 2023 |

|

RU2824955C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2003 |

|

RU2243182C1 |

| Жаростойкий бетон | 2016 |

|

RU2615200C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| ЖАРОСТОЙКИЙ ШЛАКОЩЕЛОЧНОЙ ПЕНОБЕТОН | 2006 |

|

RU2306301C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2001 |

|

RU2205161C2 |

| ГЛАЗУРНЫЙ ШЛИКЕР | 2000 |

|

RU2191763C2 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

Изобретение относится к строительным материалам, в частности к жаростойким бетонам, предназначенным для применения в конструкциях, подверженных воздействию температуры до 1100oС, например, для футеровки обжиговых вагонеток. Жаростойкий бетон содержит жидкое стекло, тонкомолотый шамот, феррохромовый шлак, нейтрализованный гальваношлам и в качестве заполнителя - нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20 мм при следующем соотношении компонентов, мас.%: жидкое спекло 17-22, тонкомолотый шамот 8-11, феррохромовый шлак 3-6, нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20 мм 60-67, нейтрализованный гальваношлам 1-5. Технический результат - повышение термостойкости и прочности на удар, улучшение удобоукладываемости и пластичности бетонной смеси при одновременной утилизации промышленных отходов. 3 табл.

Жаростойкий бетон, содержащий жидкое стекло, тонкомолотый шамот, феррохромовый шлак и шамотный лом в качестве заполнителя, отличающийся тем, что он дополнительно содержит нейтрализованный гальваношлам, а в качестве шамотного лома - нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20 мм при следующем соотношении компонентов, мас.%:

Жидкое стекло - 17 - 22

Тонкомолотый шамот - 8 - 11

Феррохромовый шлак - 3 - 6

Нефракционированный ошлакованный шамотный лом с размером зерен 0,01-20 мм - 60 - 67

Нейтрализованный гальваношлам - 1 - 5ц

| БАЛАЛАЕВ Г.А | |||

| и др | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| - М.: Стройиздат, 1967, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ | 1996 |

|

RU2103236C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1980 |

|

SU937404A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1985 |

|

SU1289850A1 |

| Дельта-модулятор | 1983 |

|

SU1129732A1 |

Авторы

Даты

2002-08-20—Публикация

2000-10-18—Подача