ч

4i

00

о

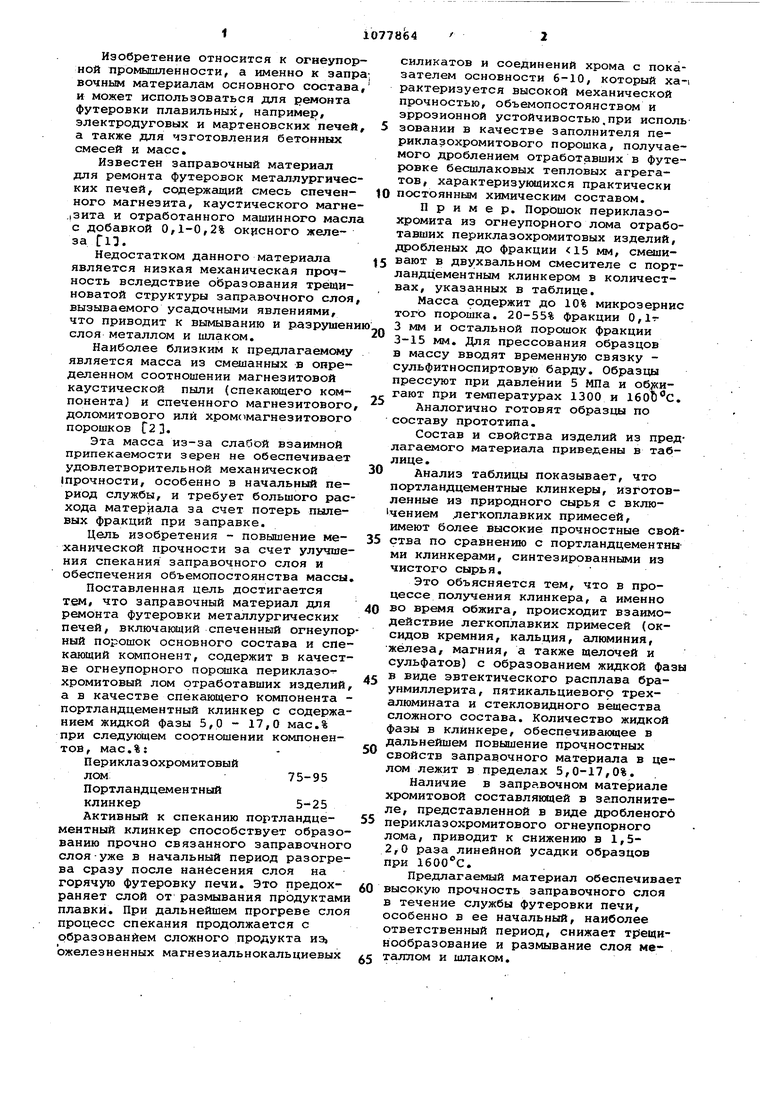

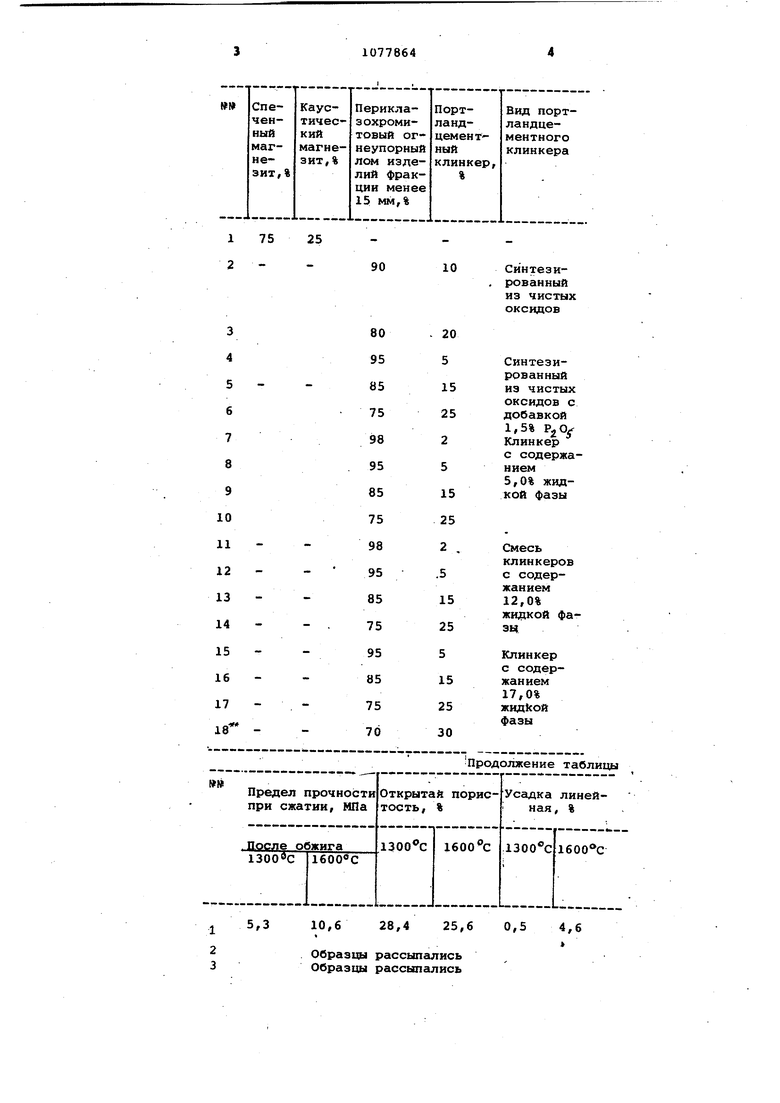

4 Изобретение относится к огнеупор ной промышленности, а именно к запр вочным материалам основного состава и может использоваться для ремонта футеровки плавильных, например, электродуговых и мартеновских печей а также для изготовления бетонных смесей и масс. Известен заправочный материал для ремонта футеровок металлургичес ких печей, содержащий смесь спеченного магнезита, каустического магне .(Зита и отработанного машинного масл с добавкой 0,1-0,2% окрсного железа Си. Недостатком данного материала является низкая механическая прочность вследствие образования трещиноватой структуры заправочного слоя вызываемого усадочными явлениями. что приводит к вымыванию и разрушен слоя металлом и шлаком. Наиболее близким к предлагаемсячу является масса из смешанных в определенном соотношении магнезитовой каустической пыли (спекающего компонента) и спеченного магнезитового доломитового или хроме 1магнезитового порошков С2 3. Эта масса из-за слабой взаимной припекаемости зерен не обеспечивает удовлетворительной механической (прочности, особенно в начальный период службы, и требует большого рас хода материала за счет потерь пылевых фракций при заправке. Цель изобретения - повышение механической прочности за счет улучшения спекания заправочного слоя и обеспечения объемопостоянства массы Поставленная цель достигается тем, что заправочный материал для ремонта футеровки металлургических печей, включаквдий спеченный огнеупор ный порошок основного состава и спекающий компонент, содержит в качестве огнеупорного порошка периклазо хромитовый лом отработавших изделий а в качестве спекающего компонента портландцементный клинкер с содержанием жидкой фазы 5,0 - 17,0 мас.% при следующем соотношении компонентов , мае.%:Перикла3охромитовыйлом75-95 Портландцементный клинкер5-25 АКТИВНЫЙ к спеканию портландцементный клинкер способствует образованию прочно связанного заправочного слоя-уже в начальный период разогрева сразу после нанбсения слоя на горячую футеровку печи. Это предохраняет слой от размывания продуктами плавки. При дальнейшем прогреве слоя процесс спекания продолжается с образованием сложного продукта из ожелезненных магнезиальнокальциевых силикатов и соединений хрома с показателем основности 6-10, который ха-1 рактеризуется высокой механической прочностью, объемопостоянством и эррозионной устойчивостью.при исполь зовании в качестве заполнителя периклазохромитового порошка, получаемого дроблением отработавших в футеровке бесшлаковых тепловых агрегатов, характеризуиидихся практически постоянным химическим составом. Пример. Порошок периклазохромита из огнеупорного лома отработавших периклазохромитовых изделий, дробленых до фракции 15 мм, смешивают в двухвальном смесителе с портландцементным клинкером в количествах, указанных в таблице. Масса содержит до 10% микрозернис того порошка. 20-55% фракции 0,13 мм и остальной порошок фракции 3-15 мм. Для прессования образцов в массу вводят временную связку сульфитноспиртовую барду. Образцы прессуют при давлении 5 МПа и об кигают При температурах 1300 и 160t)c. Аналогично готовят образцы по составу прототипа. Состав и свойства изделий из предлагаемого материала приведены в таблице. Анализ таблицы показывает, что портландцементные клинкеры, изготовленные из природного сырья с включением легкоплавких примесей, имеют более высокие прочностные свойства по сравнению с портландцементны ми клинкерами, синтезированными из чистого сырья. Это объясняется тем, что в процессе получения клинкера, а именно во время обжига, происходит взаимодействие легкоплавких примесей (оксидов кремния, кальция, алюминия, железа, магния, а также щелочей и сульфатов) с образованием жидкой фазы в виде эвтектического расплава браунмиллерита, пятикальциевогр трехалюмината и стекловидного вещества сложного состава. Количество жидкой фазы в клинкере, обеспечивающее в дальнейшем повышение прочностных свойств заправочного материала в целом лежит в пределах 5,0-17,0%. Наличие в заправочном материале хромитовой составляющей в заполнителе, представленной в виде дробленогб периклазохромитового огнеупорного лома, приводит к снижению в 1,52,0 раза линейной усадки образцов при . Предлагаемый материал обеспечивает высокую прочность заправочного слоя в течение службы футеровки печи, особенно в ее начальный, наиболее ответственный период, снижает тр ещинообразование и размывание слоя металлом и шлаком.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| Заправочный материал | 1980 |

|

SU990737A1 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Огнеупорная защитная масса | 1981 |

|

SU996387A1 |

| Способ ремонта футеровки печи | 1987 |

|

SU1610220A1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| Заправочный материал | 1990 |

|

SU1768560A1 |

| МАГНЕЗИАЛЬНОСИЛИКАТНЫЙ ОГНЕУПОР | 2000 |

|

RU2165396C1 |

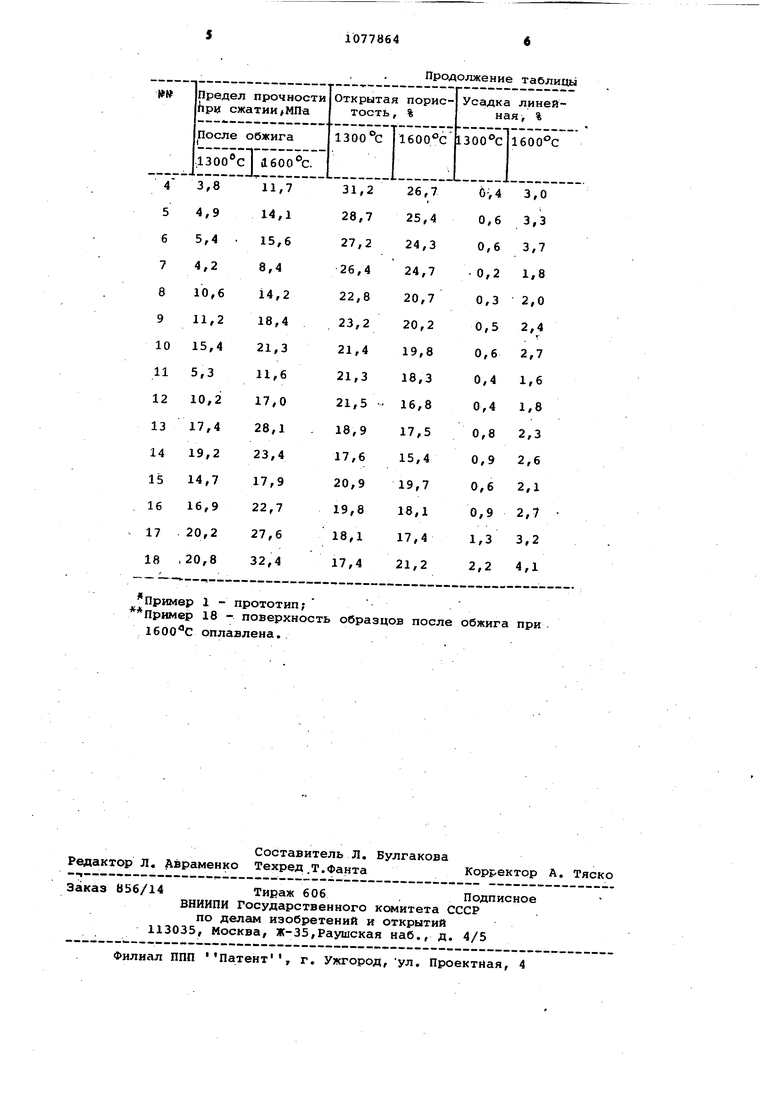

ЗАПРОВОЧНЫЙ МАТЕРИАЛ ДЛЯ РЕМОНТА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ, включающий спеченный огнеупорный порошок основного состава и спекающий компонент, отличающий с я тем, что, с целью повышения i ieханической прочности, он в качестве огнеупорного порошка содержит пери лазохромитовый лом отработавших изделий, а в качестве спекающего компонента - портландцементный клинкер с содержанием жидкой фазы 5,0 17,0 мас.% при следующем соотношении компонентов, мас.%: П ерикл аз охроми товый лом75-95 Портландцементный клинкер5-25 (Л

пример 1 - прототип;

Пример 18 - поверхность образцов после обжига при 1600С оплавлена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заправочный материал для восстоновления и ремонта футировки металургических печей | 1976 |

|

SU617437A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОСТАВ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ПОДИН СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ':ИОТП;А | 0 |

|

SU169133A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-07—Публикация

1980-11-20—Подача