Настоящее изобретение относится к строительным материалам и может быть использовано в основном для производства глиняного кирпича.

Известны керамические массы, содержащие глину, отощитель и выгорающую или иную добавку, создающую в кирпиче при обжиге дополнительную пористость (Роговой М.И. Технология искусственных пористых заполнителей и керамики, М. Стройиздат, 1974, с. 236).

Недостатками таких масс является низкая механическая прочность, высокое значение водопоглощения и недостаточно хорошее качество лицевой поверхности, которое не позволяет изготавливать из таких масс лицевой кирпич.

Наиболее близким по технической сущности к заявляемому изобретению является керамическая масса (RU №2081088, 1994). Известная керамическая масса содержит кембрийскую глину, отощитель в виде гранитных отсевов и цитрогипс, создающий при обжиге мелкие поры, при следующем соотношении компонентов, мас.%:

Кембрийская глина 50,0-65,0

Отсевы дробления гранитного щебня с Мкр=3 10,0-15,0

Цитрогипс 2 5,0-35,0

Недостатком известной керамической массы является недостаточно высокая прочность при сжатии и изгибе и невозможность изготовления из такой массы лицевого пустотелого кирпича, т.к. цитрогипс дает высолообразование на лицевой поверхности, а крупные включения отсевов гранитного щебня с Мкр=3 (более 5 мм) могут рвать межпустотные перегородки и давать неровности и посечки на лицевой поверхности.

Настоящее изобретение направлено на создание новой керамической массы для лицевого кирпича с улучшенной лицевой поверхностью, с более высокой прочностью при сжатии и изгибе при одновременной утилизации промышленных отходов и экономии природного газа.

Поставленная техническая задача достигается тем, что керамическая масса, содержащая кембрийскую глину с химическим составом SiO2 (60,0-62,0), ТiO2 (1,2-1,4), Fl2O3 (3,0-4,0), CaO (1,1-1,3), MgO (2,5-3,0), K2O (2,0-2,2), Na2O (0,6-0,7), отощитель и порообразующую добавку, согласно предлагаемому изобретению, в качестве отощителя и порообразующей добавки содержит нефтезагрязненный гранитный отсев балластного щебня с Мкр=2,1, образующийся при замене балластной призмы железнодорожного полотна, отсеянный на сите №5.

Указанные компоненты взяты в следующих соотношениях, мас.%:

Кембрийская глина 60,0-0,0

Нефтезагрязненный гранитный отсев

балластного щебня с Мкр=2,1 20,0-0,0

Нефтезагрязненный гранитный балластный щебень является отходом, образующимся при замене призмы железнодорожного полотна, и представляет собой щебень с размером частиц менее 25 мм.

Нефтезагрязненный гранитный отсев балластного щебня, просеянный через сито №5, не имеет частиц размером более 5 мм и содержит в своем составе до 8% нефтепродуктов, представленных тяжелыми фракциями, в основном мазутом, адсорбированными на мелкодисперсных частицах гранитного отсева.

На дату подачи заявки, по мнению авторов и заявителя, заявляемый состав керамической массы неизвестен и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

Присутствующий в глиняной шихте гранитный отсев с адсорбированными на мелкодисперсных частицах нефтепродуктами при обжиге образует легкоплавкие эвтектические расплавы, в результате чего образуются оплавленные закрытые поры размером менее 0,1 мм, что благоприятно сказывается на механической прочности. Интенсивное выгорание нефтепродуктов в керамической шихте начинается с 300°С и продолжается до 900°С, что способствует более полному формированию кристаллических фаз и попутно позволяет экономить природный газ в количестве от 14 до 28 кг на тонну готовой продукции, в зависимости от содержания отощителя в керамической шихте.

Оптимальное содержание нефтезагрязненного отсева гранитного балластного щебня 20-40%. При уменьшении его содержания менее 20% снижается прочность при изгибе и водопоглощение ниже нормируемого, а при увеличении более 40% уменьшается прочность при сжатии готового кирпича и ухудшается качество лицевой поверхности за счет неровностей от большого количества крупных частиц.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав керамической массы явным образом не следует из уровня техники, и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанный технический результат, т.е. изобретение соответствует критерию “изобретательский уровень”, и оно может быть использовано в промышленном изготовлении высокопрочного полнотелого и пустотелого лицевого кирпича.

Пример конкретного выполнения.

1. Керамическую массу готовят следующим образом: нефтезагрязненный гранитный отсев балластного щебня с Мкр=2,1, отсеянный на сите №5 в количестве 20-40% смешивают с кембрийской глиной, добавляют воду до необходимой формовочной влажности и формуют изделия.

2. Изделия сушат при температуре 70,0-100,0°С и обжигают при температуре 960,0-80,0°С.

Оценка прочностных показателей готовых образцов производилась на образцах - кубах с размером ребра 50 мм и образцах - балочках размером 160х40х40 мм по ГОСТ 7025-91 “Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости” и ГОСТ 8462-85 “Методы определения пределов прочности при сжатии и изгибе”.

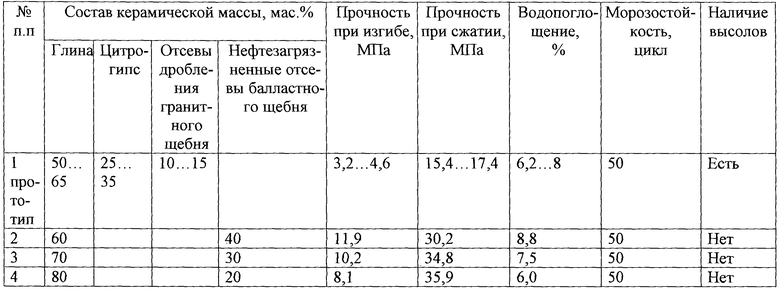

Физико-механические характеристики готовых изделий представлены в таблице.

Анализ данных таблицы показывает, что предлагаемый состав керамической массы обеспечивает получение керамического лицевого кирпича, у которого повысилась прочность при изгибе в 2,5 раза, а прочность при сжатии в 2 раза, без ухудшения остальных эксплуатационных характеристик.

При получении керамической массы используется отход, образующийся при замене призмы железнодорожного полотна, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции. Кроме того, при использовании нефтезагрязненного отсева балластного гранитного щебня возникает попутный эффект при выгорании нефтепродуктов экономия природного газа в количестве от 14 до 28 кг на тонну готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1994 |

|

RU2081088C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕЗАГРЯЗНЕННОГО БАЛЛАСТНОГО ЩЕБНЯ | 2004 |

|

RU2255167C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2011 |

|

RU2470895C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНИТОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2529313C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2412131C1 |

| Керамическая масса | 2016 |

|

RU2610954C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2647541C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2541976C1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ СМЕСЬ | 2019 |

|

RU2720340C1 |

Изобретение относится к области строительных материалов и может быть использовано для производства глиняного кирпича. Керамическая масса включает в мас.% 60-80 кембрийской глины, а в качестве отощителя и порообразующей добавки содержит 20-40% нефтезагрязненного гранитного отсева балластного щебня с Мкр = 2,1, образующегося при замене балластной призмы железнодорожного полотна. Техническим результатом изобретения является создание керамической массы для лицевого кирпича с улучшенной лицевой поверхностью и более высокой прочностью при одновременной утилизации промышленных отходов и экономии природного газа. 1 табл.

Керамическая масса, содержащая глину, отощитель и порообразующий компонент, отличающаяся тем, что в качестве двух последних содержит нефтезагрязненный гранитный отсев балластного щебня с Мкр=2,1 при следующем соотношении компонентов, мас.%:

Кембрийская глина 60,0-80,0

Нефтезагрязненный гранитный отсев

балластного щебня с Мкр=2,1 20,0-40,0

| КЕРАМИЧЕСКАЯ МАССА | 1994 |

|

RU2081088C1 |

| Керамическая масса для изготовления стеновых изделий | 1985 |

|

SU1315442A1 |

| КОЛЕБЛЮЩЕЕСЯ СИТО | 0 |

|

SU366019A1 |

| 0 |

|

SU252656A1 |

Авторы

Даты

2004-12-27—Публикация

2003-05-12—Подача