Настоящее изобретение относится к порошкообразным, сшитым, абсорбирующим воду, водные жидкости, а также кровь полимерам (суперабсорбентам) с более эффективными свойствами, прежде всего с повышенной способностью впитывать и удерживать жидкости при приложении давления и с повышенной способностью перемещать жидкости, к получению этих полимеров и к их применению в качестве абсорбентов в предметах санитарии и гигиены и в соответствующих областях техники.

Суперабсорбенты представляют собой нерастворимые в воде, сшитые полимеры, обладающие способностью при набухании и образовании гидрогелей впитывать (поглощать) в больших количествах водные жидкости и жидкости организма, такие, например, как моча или кровь, и при приложении определенного давления удерживать их. Благодаря этим особым, присущим им свойствам указанные полимеры применяются главным образом при введении (заделывании) в предметы санитарии и гигиены, например, такие как детские пеленки, памперсы и женские прокладки.

В качестве коммерчески доступных на сегодняшний день суперабсорбентов предлагаются в основном сшитые полиакриловые кислоты или привитые полимеры состава крахмал-акриловая кислота, в которых карбоксильные группы частично нейтрализованы едким натром либо едким кали.

В последнее время наблюдается обусловленная соображениями эстетики и экологическими причинами тенденция изготавливать средства санитарии и гигиены, такие как детские пеленки, памперсы и женские прокладки, меньших размеров и более тонкими. С целью обеспечить необходимую в целом абсорбционную емкость этих средств указанное требование может быть реализовано только за счет снижения доли ворса, придающего изделиям излишнюю объемность, а это означает, что суперабсорбент должен выполнять дополнительные задачи касательно перемещения и распределения поглощаемой жидкости, которые можно охарактеризовать единым понятием: проницаемость.

Под проницаемостью суперабсорбирующих материалов имеется в виду их способность в набухшем состоянии перемещать и распределять во всех трех измерениях поступающие жидкости. Этот процесс в набухшем суперабсорбирующем геле происходит по капиллярным промежуткам между частицами геля.

Такой перенос жидкостей с помощью набухших частиц суперабсорбента как таковых осуществляется в соответствии с законами диффузии и представляет собой крайне медленный процесс, который в условиях практического применения соответствующего средства санитарии и гигиены по существу не играет никакой роли при распределении жидкости. В случае суперабсорбирующих материалов, не способных вследствие недостаточной стабильности геля обеспечить капиллярный транспорт жидкости, за счет заделывания этих материалов в волокнистую матрицу разрушают сцепление частиц друг с другом, предотвращая вместе с тем такое явление, как блокирование геля. В пеленках нового поколения с целью не препятствовать перемещению жидкости волокнистый материал присутствует в абсорбирующем слое лишь в минимальном количестве или вообще отсутствует. Используемые в таких случаях суперабсорбенты должны обладать соответственно достаточно высокой стабильностью в набухшем состоянии с тем, чтобы в набухшем геле все еще имелось достаточно много капиллярных промежутков, по которым может перемещаться впитываемая жидкость.

Для получения суперабсорбирующих материалов с высокой плотностью геля можно, с одной стороны, повышать степень сшивания полимера, что, однако, принудительно приводит к снижению способности к набуханию и удерживающей способности. И хотя, как описано в заявке DE 19646484, благодаря оптимированной комбинации различных сшивающих агентов и сомономеров удается улучшить проницаемость, тем не менее лишь до такого уровня, который позволяет, например, заделывать в изготавливаемые пеленки при определенных условиях только слой, состоящий из суперабсорбентов.

Кроме того, могут применяться методы дополнительного поверхностного сшивания полимерных частиц. При так называемом дополнительном сшивании осуществляют реакцию между карбоксильными группами полимерных молекул на поверхности частиц суперабсорбента и различными агентами сшивания, которые могут реагировать с по меньшей мере двумя расположенными вблизи поверхности карбоксильными группами. Наряду с повышением плотности геля такой подход позволяет прежде всего существенно повысить его способность поглощать жидкость при приложении давления, поскольку при этом удается подавить известный феномен блокирования геля, при котором происходит слипание набухших частиц полимера, что в конечном счете препятствует дальнейшему впитыванию жидкости.

Поверхностная обработка абсорбирующих жидкости смол уже известна. Для улучшения диспергируемости согласно патенту US 4043952 предлагается ионное комплексообразование расположенных вблизи поверхности карбоксильных групп с катионами поливалентных металлов. Указанную обработку проводят с помощью солей многовалентных металлов, диспергированных в органических, необязательно содержащих воду растворителях (в спиртах и иных органических растворителях).

Дополнительная обработка суперабсорбирующих полимеров реакционно-способными, сшивающими поверхность соединениями, в частности алкиленкарбонатами, используемыми для повышения способности поглощать жидкости под давлением, описана в заявке DE-A 4020780.

В заявке ЕР 0233067 описываются абсорбирующие воду поверхностно-сшитые смолы, которые получают по реакции между суперабсорбирующим полимерным порошком и соответствующим соединением алюминия. В качестве раствора для обработки применяют смесь воды и диолов, благодаря которым отпадает необходимость в использовании низших спиртов в качестве растворителей. Предпочтительно при этом на 100-300 частей абсорбента применяют 100 частей раствора сшивающих агентов. Согласно примерам в названной публикации взаимодействие с алюминиевым компонентом происходит при комнатной температуре. Добавляемые к реакционной среде, каковой является вода, диолы (например, полиэтиленгликоль 400 и 2000, 1,3-бутандиол или 1,5-пентандиол) служат для того, чтобы при обработке используемым в рассматриваемом случае в больших количествах водным раствором предотвратить комкование суперабсорбента. Растворитель удаляют последующей сушкой при 100° С. Обработанные таким путем полимеры не обладают достаточным набором требуемых свойств, в частности, не удается добиться повышения абсорбционной способности при приложении давления. Кроме того, проводить обработку большими количествами обрабатывающего раствора в 20 современных, осуществляемых в непрерывном режиме способах нецелесообразно с точки зрения рентабельности.

В заявке WO 96/05234 описывается способ получения суперабсорбирующих полимеров, согласно которому на поверхности содержащих по меньшей мере 10 мас.% воды частиц абсорбента взаимодействием реакционноспособного гидрофильного полимера или реакционноспособного металлоорганического соединения с по меньшей мере бифункциональным сшивающим агентом при 100° С образуют сшитый слой. В получаемых подобным образом полимерах должно соблюдаться тщательно подобранное соотношение таких параметров, как абсорбция, плотность геля и проницаемость; следует, однако, отметить, что требуемые показатели определяют по крайне низким критериям оценки. Так, например, абсорбцию и проницаемость выявляют без сжимающей нагрузки. Существенный недостаток этого известного способа заключается в том, что в нем предусматривается применение растворителей и токсически небезопасных сшивающих реагентов, таких, например, как названные в качестве предпочтительных полиимины, алкоксилированные кремнийорганические соединения, соответственно соединения титана и эпоксиды.

Согласно заявкам WO 95/22356 и WO 97/12575 за счет соответствующей обработки коммерчески доступных суперабсорбентов аминополимерами хотя и удается достичь улучшения проницаемости и свойств касательно перемещения жидкостей, тем не менее описанному в этих заявках способу присущ весьма существенный недостаток, состоящий в том, что наряду с применением токсикологически небезопасных полиаминов и полииминов в нем предусматривается также необходимость использовать для обработки полимеров большие количества органических растворителей. Связанные с таким техническим решением фактор безопасности и затраты исключают возможность реализации предлагаемого способа в промышленном масштабе. Помимо опасности, обусловленной применением токсикологически вредных средств обработки, следует учитывать также склонность этих средств к разложению при высоких температурах, при которых проводится сшивание, что, в частности, находит свое отражение в окрашивании состоящего из частиц абсорбента геля.

Таким образом, из вышеописанного уровня техники неизвестно, каким путем при сохранении высокой абсорбционной емкости и удерживающей жидкость под давлением способности при осуществлении стадии дополнительного сшивания можно одновременно резко повысить проницаемость.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача получить суперабсорбирующие полимеры, которые сочетали бы в себе не только абсорбционную емкость при приложении давления, но и такие обычно не сочетаемые друг с другом свойства, как удерживающая способность и хорошая проницаемость, иными словами, предусматривалось, что указанные полимеры должны обладать набором свойств, в котором наряду с показателем удержания ≥ 25 г/г был бы представлен по меньшей мере показатель 30 проницаемости в набухшем состоянии (SFC-показатель), составляющий по меньшей мере 30· 10-7 предпочтительно по меньшей мере 30· 10-7 см3·с/г. Первоочередной задачей изобретения являлось получение суперабсорбирующих полимеров, пригодных прежде всего для применения в предельно тонких пеленках, прокладках и тому подобное с высокой долей суперабсорбентов. Для таких целей требуются прежде всего полимеры с показателем удержания ≥ 25 г/г и показателями проницаемости SFC >70· 10-7 см3·с/г.

Еще одной задачей изобретения являлась разработка способов получения суперабсорбирующих полимеров указанного типа, при этом предусматривалось, что эти способы должны быть простыми в осуществлении, экономичными и надежными, обеспечивать получение высококачественных продуктов с соответствующим образом сбалансированным набором качеств, исключать прежде всего необходимость использования больших количеств растворителей, в том числе по возможности и органических растворителей. Кроме того, предусматривалось, что способы должны осуществляться без применения токсикологически вредных веществ.

Указанная задача решается благодаря порошкообразному, поверхностно-сшитому, абсорбирующему воду, водные и серозные жидкости, а также кровь полимеризату, синтезированному из

а) 55-99,9 мас.%, предпочтительно 70-90 мас.% полимеризованных, этиленово ненасыщенных, содержащих кислотные группы мономеров, нейтрализованных по меньшей мере на 25 мол.%,

б) 0-40 мас.%, предпочтительно 0-20 мас.% полимеризованных, этиленово ненасыщенных, сополимеризуемых с мономерами а) мономеров,

в) 0,1-5,0 мас.%, предпочтительно 0,1-3,0 мас.% одного или нескольких полимеризованных агентов сшивания,

г) 0-30 мас.%, предпочтительно 0-5 мас.% водорастворимого полимера, при этом массовые количества компонентов а)-г) при всех условиях составляют в сумме 100 мас.%,

который отличается тем, что он обработан

д) 0,01-5 мас.%, в пересчете на полимеризат, органического агента поверхностного сшивания, за исключением полиолов, в виде водного раствора и

е) 0,001-1,0 мас.%, в пересчете на полимеризат, катиона в качестве соли в виде водного раствора.

Неожиданным образом было установлено, что благодаря нанесению на гранульную (в виде частиц) абсорбирующую смолу покрытия водным раствором органического агента сшивания, за исключением полиолов, реагирующего с расположенными вблизи поверхности молекулярными группами, предпочтительно с карбоксильными группами, в присутствии катиона солевого компонента, предпочтительно при нагревании до температуры в интервале от 40 до 300° С, удается получить суперабсорбирующую смолу со значительно улучшенными свойствами касательно проницаемости при исключительно высокой удерживающей способности.

Совершенно неожиданным оказался и тот факт, что применение водного раствора компонентов сшивающих агентов в их сочетании, как это предлагается в изобретении, обеспечивает требуемый результат, а именно получение суперабсорбирующих смол с высокой удерживающей способностью также при приложении давления при одновременно отличных свойствах касательно проницаемости. Если же указанную выше обработку водным раствором органического агента сшивания, соответственно водным солевым раствором при нагревании в каждом случае проводить последовательно, то при таком подходе получают продукт с не сопоставимыми по качеству характеристиками.

В случае применения только органических сшивающих агентов, таких, например, как алкиленкарбонаты в водном растворе, хотя и получают продукты с высокой абсорбционной емкостью, с высокой плотностью (прочностью) геля и высокой удерживающей способностью при приложении давления, достичь, однако, значительного повышения проницаемости в набухшем состоянии можно лишь за счет более высокой степени сшивания полимеров при полимеризации, соответственно за счет более эффективного дополнительного сшивания (большие количества агентов сшивания или более жесткие условия), но при этом имеет место снижение абсорбционной емкости.

Если при сшивании использовать только катионы с высокой плотностью положительного заряда, то и такой подход не обеспечивает получение полимеризатов с требуемым сочетанием свойств. Прежде всего это относится к неудовлетворительным показателям касательно поглощения жидкости при приложении давления и высокой проницаемости. Поэтому обработка суперабсорбирующих полимеров одними только многовалентными катионами может лишь повысить скорость влагопоглощения. Достичь же повышения стабильности при сжимающих усилиях или улучшения свойств, способствующих перемещению жидкости в набухшем состоянии, вообще не удается.

Согласно изобретению в качестве компонента д), то есть органического агента сшивания, предпочтительно применять органические, по меньшей мере бифункциональные соединения, за исключением полиолов, реагирующие с поверхностными СООН-труппами полимеризата. Предпочтительными в этих целях являются, например, алкиленкарбонаты, прежде всего с С2-С10атомами в кольце и особенно предпочтительно с С2-С6атомами, такие как 1,3-диоксолан-2-он, 4-метил-1,3-диоксолан-2-он, 4,5-диметил-1,3-диоксолан-2-он, 4,4-диметил-1,3-диоксолан-2-он, 4-этил-1,3-диоксолан-2-он, 4-гидроксиметил-1,3-диоксолан-2-он, 1,3-диоксан-2-он, 4-метил-1,3-диоксан-2-он, 4,6-диметил-1,3-диоксан-2-он или 1,3-диоксепан-1-он, 1,3-диоксоланы и 1,3-диоксаны, наиболее предпочтительны из них 1,3-диоксолан-2-он или 4-метил-1,3-диоксолан-2-он.

Кроме вышеназванных, в качестве компонента д) могут применяться аминоспирты, предпочтительно алифатические аминоспирты, прежде всего с С2-С10атомами, такие, например, как диэтаноламин и триэтаноламин. Другими пригодными в качестве сшивающих агентов органическими соединениями, которые, однако, из-за их токсикологического потенциала следует рассматривать как критические, являются полиэпоксиды, такие как простые эфиры полиэпоксидов или сложные эфиры полифункциональных, предпочтительно бифункциональных полиолов или карбоновых кислот, например, диглицидиловые эфиры этиленгликоля, диглицидиловые эфиры полиэтиленгликоля, полиглицидиловые эфиры глицерина, полиглицидиловые эфиры полиглицерина, диглицидиловые эфиры пропиленгликоля, диглицидиловые эфиры полипропиленгликоля, диглицидиловые эфиры неопентилгликоля, полиглицидиловые эфиры пентаэритрита, диглицидиловые эфиры гександиола, полиглицидиловые эфиры триметилолпропана, полиглицидиловые эфиры сорбита, диглицидиловые эфиры фталевой кислоты, диглицидиловые эфиры адипиновой кислоты, 1,4-фенилен-бис(2-оксазолин), глицидол; полиизоцианаты, предпочтительно диизоцианаты, такие, например, как 2,4-толуол-диизоцианат и гексаметилендиизоцианат; галогенпероксиды, например, такие как эпихлор- и эпибромгидрин и α -метилэпихлоргидрин; алифатические аминосоединения, например, такие как этилендиамин, диэтилентриамин, триэтилентетрамин, полиаллиламин или полиэтиленимин. Помимо названных в качестве сшивающих агентов могут применяться полиоксазолиновые соединения, как например 1,2-этиленбисоксазолин.

Органические сшивающие компоненты или их смеси применяют в количествах от 0,01 до 5 мас.%, предпочтительно от 0,1 до 2,5 мас.% и особенно предпочтительно от 0,5 до 1,5 мас.% в пересчете на сшиваемый на его поверхности полимеризат.

В качестве компонента е) предпочтительно согласно изобретению применять водные растворы солей для сшивания расположенных вблизи поверхности карбоксилатных групп, анионами которых являются хлориды, бромиды, сульфаты, карбонаты, нитраты, фосфаты или органические анионы, такие как ацетаты и лактаты. Указанные катионы можно дериватизировать предпочтительно из одно- и многовалентных катионов, одновалентные - прежде всего из щелочных металлов, таких как калий, натрий, литий, предпочтителен из которых литий. Применяемые согласно изобретению двухвалентные катионы дериватизируют из цинка, бериллия, из щелочноземельных металлов, таких как магний, кальций, стронций, предпочтителен из которых магний. В качестве других примеров применяемых согласно изобретению многовалентных катионов можно назвать катионы алюминия, железа, хрома, марганца, титана, циркония и других переходных металлов, а также двойные соли таких катионов или смеси указанных солей. Предпочтительно применять алюминиевые соли и квасцы и их различные гидраты, например, такие как AlCl3×6H2O, NaAl(SO4)2×12H2O, КАl(SO)4×12Н2О или Аl2(SО4)3×14-18Н2О. Особенно предпочтительны Al(SO4)3 и его гидраты. Солевой компонент применяют, в пересчете на катион, в количествах от 0,001 до 1,0 мас.%, предпочтительно от 0,005 до 0,5 мас.% и особенно предпочтительно от 0,01 до 0,2 мас.% в пересчете на полимеризат.

Водоабсорбирующий полимеризат, подвергаемый поверхностному сшиванию, получают полимеризацией компонента а), а именно 55-99,9 мас.% однократно ненасыщенного мономера с кислотными группами. Предпочтительными при этом являются содержащие карбоксильные группы мономеры, такие, например, как акриловая кислота, метакриловая кислота или 2-акриламидо-2-метилпропансульфокислота или же смеси этих мономеров. Целесообразно, чтобы по меньшей мере 50% и особенно предпочтительно по меньшей мере 75% кислотных групп представляли собой карбоксильные группы. Кислотные группы нейтрализованы по меньшей мере на 25 мол.%, то есть они представлены в виде солей натрия, калия или аммония. Предпочтительно степень нейтрализации составляет по меньшей мере 50 мол.%. Особенно предпочтителен полимеризат, получаемый полимеризацией акриловой кислоты или метакриловой кислоты, карбоксильные группы которых нейтрализованы на 50-80 мол.%, в присутствии сшивающих агентов.

В качестве мономеров б) для получения абсорбирующих полимеризатов применяют 0-40 мас.% этиленово ненасыщенных, сополимеризуемых с компонентами а) мономеров, например, таких как акриламид, метакриламид, гидроксиэтилакрилат, диметиламиноалкил(мет)акрилат, диметиламинопропилак-риламид или хлорид акриламидопропилтриметиламмония. При использовании же этих мономеров в количестве, превышающем 40 мас.%, способность полимеризатов к набуханию может ухудшиться.

В качестве агентов сшивания в), присутствующих при полимеризации компонентов а) и б), могут применяться все соединения, несущие по меньшей мере две этиленово ненасыщенные двойные связи либо одну этиленово ненасыщенную двойную связь и одну реакционноспособную по отношению к кислотным группам мономеров а) функциональную группу, либо несколько реакционноспособных по отношению к кислотным группам функциональных групп. В качестве примеров можно назвать алифатические амиды, например, такие как метиленбисакрил-, соответственно -метакриламид или этиленбисакриламид, далее, алифатические эфиры полиолов или алкоксилированных полиолов с этиленово ненасыщенными кислотами, такие как ди(мет)акрилаты или три(мет)акрилаты, бутандиолили этиленгликоль, полигликоли, триметилолпропан, ди- и триакрилаты предпочтительно оксалкилированного 1-3 молями алкиленоксида, предпочтительно этоксилированного триметилолпропана, акрилаты и метакрилаты глицерина и пентаэритрита, а также предпочтительно оксэтилированного 1-30 молями этиленоксида глицерина и пентаэритрита, кроме того, аллильные соединения, такие как аллил(мет)акрилат, алкоксилированный аллил(мет)акрилат, подвергнутый взаимодействию предпочтительно с 1-30 молями этиленоксида, триаллилцианурат, триаллилизоцианурат, диаллиловые эфиры малеиновой кислоты, сложные полиаллиловые эфиры, тетрааллилоксиэтан, триаллиламин, тетрааллилэтилендиамин, аллиловые эфиры фосфорной кислоты или фосфористой кислоты, а также способные к сшиванию мономеры, такие как N-метилоловые соединения ненасыщенных амидов, например метакриламида или акриламида, и дериватизированные из них простые эфиры. Равным образом возможно применение и смесей названных агентов сшивания. Доля сшиваемых сомономеров составляет в пересчете на общее количество мономеров 0,1-5 мас.%, предпочтительно 0,01-3,0 мас.%.

В качестве водорастворимых полимеров г) в абсорбирующих полимеризатах по изобретению предпочтительно можно заполимеризовывать 0-30 мас.% таких водорастворимых полимеризатов, как частично либо полностью омыленный поливиниловый спирт, поливинилпирролидон, крахмал либо производные крахмала, полигликоли или полиакриловые кислоты. Молекулярная масса этих полимеров не играет решающей роли, но при условии, что они способны растворяться в воде. Предпочтительными водорастворимыми полимерами являются крахмал и поливиниловый спирт. Предпочтительно количество таких водорастворимых полимеров, содержащихся в абсорбирующем полимеризате согласно изобретению, составляет в пересчете на общее количество компонентов а)-г) 0-30 мас.%, особенно предпочтительно 0-5 мас.%. Указанные водорастворимые полимеры, прежде всего синтетические, такие как поливиниловый спирт, могут служить также основой для прививки полимеризуемых мономеров.

Для инициирования радикальной полимеризации могут использоваться обычно применяемые в этих целях инициаторы, такие, например, как азо- либо пероксосоединения, окислительно-восстановительные системы или УФ-инициаторы (сенсибилизаторы).

Предлагаемые в изобретении полимеризаты получают предпочтительно с помощью двух методов.

Согласно первому методу частично нейтрализованный мономер а), предпочтительно акриловую кислоту, в водном растворе в присутствии сшивающих агентов и необязательно других компонентов переводят путем радикальной полимеризации в гель, который измельчают, сушат, размалывают и просеивают до получения частиц требуемой крупности. Эту полимеризацию в растворе можно осуществлять как в непрерывном, так и в периодическом режиме. Из уровня техники известен широкий спектр вариативных возможностей касательно соотношения концентраций, температур, типа и количества инициаторов. Типичные способы описаны в следующих публикациях: US 4286082, DE 2706135 и US 4076663, которые включены в настоящую заявку в качестве ссылки.

Для получения продуктов по изобретению может применяться также инверсионная суспензионная и эмульсионная полимеризация. При проведении этих процессов водный, частично нейтрализованный раствор мономеров а), предпочтительно акриловой кислоты, диспергируют с использованием защитных коллоидов и/или эмульгаторов в гидрофобном органическом растворителе и с помощью свободных радикалов инициируют радикальную полимеризацию.

Сшивающие агенты либо после их растворения в растворе мономеров вводят в соответствующей дозировке вместе с этим раствором, либо их добавляют отдельно и необязательно в ходе полимеризации. При необходимости вместе с раствором мономеров или же непосредственно в масляную фазу добавляют водорастворимый полимер г) в качестве основы для прививки. Затем из смеси азеотропной отгонкой удаляют воду и полимеризат отфильтровывают и при необходимости сушат. Сшивание можно осуществлять путем заполимеризовывания растворенного в растворе мономеров полифункционального сшивающего агента и/или посредством реакции соответствующих агентов сшивания с функциональными группами полимера в процессе полимеризации. Соответствующие способы описаны, например, в таких публикациях, как US 4340706, DE 3713601, DE 2840010 и WO 96/05234, которые включены в настоящую заявку в качестве ссылки.

Сушку полимеризата проводят до остаточного влагосодержания 0,5-25 мас.%, предпочтительно до 1-10 мас.% и особенно предпочтительно до 1-8 мас.%, обычно при температурах в интервале от 100 до 200° С.

Относительно формы частиц абсорбирующих полимеризатов согласно изобретению каких-либо особых ограничений не существует. Так, в частности, полимеризат может быть представлен в форме шариков, получаемых путем инверсионной суспензионной полимеризации, либо в виде частиц неправильной формы, получаемых после сушки и измельчения до порошкообразного состояния геля, образующегося в результате полимеризации в растворе. Размер частиц составляет обычно менее 3000 мкм, предпочтительно от 20 до 2000 мкм и наиболее предпочтительно от 150 до 850 мкм.

Предлагаемые в изобретении компоненты сшивания наносят на полимеризат в виде их водных растворов. Пригодными в этих целях растворителями являются прежде всего вода, а при определенных условиях также полярные, смешивающиеся с водой органические растворители, например, такие как ацетон, метанол, этанол или 2-пропанол, либо соответственно их смеси. Под понятием "водный раствор" в контексте настоящего описания касательно растворителя подразумевается, что в этом компоненте наряду с водой могут содержаться и другие органические растворители. Концентрация соответствующего сшивающего агента в водном растворителе может варьироваться в широких пределах и составляет от 1 до 80 мас.%, предпочтительно от 5 до 65 мас.% и наиболее предпочтительно от 10 до 40 мас.%. Предпочтительным растворителем для органического сшивающего агента, соответственно для солевого компонента, является вода, которую в пересчете на полимеризат используют в количестве 0,5-10 мас.%, предпочтительно 0,75-5 мас.% и особенно предпочтительно 1,0-4 мас.%.

Поскольку органический сшивающий агент и солевой компонент представлены в водном растворе, растворяемые количества обоих компонентов могут быть ограничены эффектами высаливания и в соответствии с этим их необходимо адаптировать к составу этих компонентов. Во избежание возможных взрывов, что диктуется техникой безопасности, количество органического растворителя следует выбирать предельно малым, а это означает невозможность, используя любые концентрации, достичь стабильности фазы смешения воды/органического растворителя/органического сшивающего соединения/солевого компонента. Поэтому предпочтительным является, например, раствор, состоящий из 1,5-3 мас.частей воды, 0,5-1 мас.части органического сшивающего соединения и 0,4-0,6 мас.части неорганической соли. Общее количество растворителя составляет обычно 0,5-12 мас.%, предпочтительно 1-7 мас.% и особенно предпочтительно 1-5 мас.% в пересчете на полимеризат.

С целью снизить количество наносимой на полимеризат жидкости наряду с водой и вышеназванными органическими растворителями можно использовать и иные агенты-стимуляторы растворения, такие, например, как неорганические либо органические кислоты или комплексообразователи.

В зависимости от растворимости обоих компонентов д) и е) раствор перед его нанесением на полимеризат целесообразно нагревать до 20-100° С, предпочтительно до 20-60° С. Раздельное, однако одновременное дозированное добавление раствора органического сшивающего агента и раствора солевого компонента также возможно, но при условии, что будут обеспечены гомогенное распределение обоих компонентов на полимеризате и последующая термообработка материала. Предпочтительно наносить на полимеризат один единственный раствор, в котором растворены оба указанных компонента.

Согласно изобретению предусматривается, что раствор агентов сшивания должен тщательно перемешиваться с полимерными частицами. Пригодны для нанесения этого раствора среди прочих такие, например, смесители, как мешалка Паттерсона-Келли, турбулентные мешалки типа DRAIS, мешалки типа Lodiger, мешалка Руберга, шнековые мешалки, дисковые мешалки и мешалки с псевдоожиженным слоем, а также работающие в непрерывном режиме вертикальные мешалки, в которых полимерный порошок интенсивно и быстро перемешивается с помощью вращающихся ножей (мешалки Шуги). Вместе с тем существует также возможность покрывать полимеризат на одной из стадий способа получения этого полимеризата. Наиболее пригодным в этих целях является процесс инверсионной суспензионной полимеризации.

После смешения раствора сшивающих агентов с полимерными частицами осуществляют реакцию сшивания, которую проводят предпочтительно при температурах в интервале от 40 до 300° С, более предпочтительно от 80 до 250° С и особенно предпочтительно от 160 до 210° С. Оптимальная продолжительность такого нагревания для отдельных типов сшивающих агентов может быть легко определена экспериментальным путем. Пределы указанного нагрева ограничены тем, что в случае их превышения под действием тепла происходит разрушение требуемых свойств абсорбента. Термообработка может осуществляться в обычных сушилках или печах; в качестве примеров можно назвать вращающиеся трубчатые печи, сушилки с псевдоожиженным слоем, тарельчатые сушилки, лопастные сушилки и сушилки инфракрасного нагрева.

Предлагаемые в изобретении полимеры можно получать в промышленном масштабе с помощью известных способов, осуществляемых в непрерывном и периодическом режиме.

Полимеризаты по изобретению могут найти применение в самых разных областях. Так, например, если они предназначаются для использовании в качестве абсорбентов в женских прокладках, пеленках или в перевязочных материалах для ран, то они обладают способностью быстро впитывать значительные количества менструальной крови, мочи и других жидкостей организма. Поскольку средства по изобретению удерживают абсорбируемые жидкости также при приложении давления и, кроме того, способны распределять в набухшем состоянии другие жидкости в указанных изделиях, их особенно предпочтительно применять в повышенных концентрациях в гидрофильных волокнистых материалах, например в ворсистых материалах, чем это было возможно до настоящего времени. Они могут применяться также в качестве гомогенного суперабсорбирующего слоя внутри пеленок без ворса, благодаря чему последние можно изготавливать особенно тонкими. Кроме того, предлагаемые полимеры пригодны для применения и в таких предметах санитарии и гигиены, как памперсы для взрослых.

Полимеры по изобретению можно применять также в абсорбирующих изделиях, предназначенных для различных целей. Так, например, смешивая их с бумагой, либо с ворсистым материалом, либо с синтетическим волокном или за счет распределения суперабсорбентов между субстратами из бумаги, ворсистого материала или нетканого полотна либо за счет заделывания в носители, можно изготавливать соответствующее непрерывное полотно. Кроме того, предлагаемые полимеры могут найти повсеместное применение в тех случаях, где необходимо абсорбировать водные жидкости, например в оболочках для кабелей, в упаковочных материалах для продуктов питания, в сельском хозяйстве в области растениеводства, в качестве аккумуляторов воды, а также в качестве носителей активных веществ с пролонгированным высвобождением последних в окружающую среду.

Суперабсорбенты по изобретению неожиданно проявляют значительно более высокую проницаемость, иными словами, они характеризуются способностью более эффективно перемещать жидкости в набухшем состоянии. Согласно изобретению получают полимеризаты с показателями проницаемости (SFC) вплоть до 70· 10-7 см3·с/г при удерживающей способности (ЧП=чайный пакетик) по меньшей мере 27 г/г, предпочтительно с SFC от >7· 10-7 до ≥ 150· 10-7 см3·с/г при удерживающей способности (ЧП) по меньшей мере 25 г/г. Наряду с этими высокими показателями SFC и удерживающей способности полимеры по изобретению отличаются также высокой степенью влагопоглощения при приложении давления (ААР0,7) по меньшей мере 18 г/г.

Одно из существенных преимуществ предлагаемых в изобретении продуктов состоит в том, что в сочетании с такими исключительно высокими показателями SFC, удерживающей способности и способности абсорбировать жидкости при приложении давления их можно получать без использования токсикологически небезопасных веществ.

Как очевидно из представленных ниже примеров, дополнительное сшивание согласно изобретению может применяться и для целого ряда других химически по-разному структурированных абсорбирующих полимеризатов. Тем самым отпадает необходимость уже во время получения полимеризатов с целью добиться некоторого повышения проницаемости прибегать к использованию каких-либо иных особых комбинаций сшивающих агентов, сомономеров или дорогостоящих способов обработки.

Методы тестирования

При определении характеристик предлагаемых в изобретении абсорбирующих полимеризатов выявляли удерживающую способность (ЧП), влагопоглощение при приложении давления (ААР) и проницаемость в набухшем состоянии (SFC), используя в этих целях 0,9%-ный раствор поваренной соли.

а) Удерживающую способность выявляли по методу с использованием чайного пакетика и на основании трех опытов определяли среднее значение. Приблизительно 200 мг полимеризата помещали в чайный пакетик, пакетик запечатывали и на 30 минут погружали в 0,9%-ный NaCl-раствор. Затем чайный пакетик центрифугировали в течение 3 минут в центрифуге (диаметр 23 см, 1400 об/мин), после чего взвешивали. Полученные результаты сравнивали с результатами холостого опыта, в котором использовали чайный пакетик без абсорбирующего жидкость полимеризата:

удерживающая способность=конечный вес холостой опыт/исходный вес [г/г]

б) Влагопоглощение при приложении давления (ААР-тест согласно ЕР 0339461)

Влагопоглощение при приложении давления (сжимающая нагрузка г/см) определяли по методу, описанному в заявке ЕР 0339461, стр.7. Согласно этому методу в цилиндр с сетчатым дном помещали примерно 0,9 г суперабсорбента. Распределив суперабсорбент равномерным слоем, его придавливали пуансоном с приложением давления 50 г/см. Затем предварительно взвешенный цилиндр устанавливали на стеклянный фильтрующий диск, помещенный в чашу с 0,9%-ным NaCl-раствором, уровень которого точно соответствовал высоте расположения фильтрующего диска. После 1-часовой выдержки цилиндра, в течение которой содержимое цилиндра впитывало указанный 0,9%-ный NaCl-раствор, проводили повторное взвешивание и по следующей формуле определяли ААР:

ААР=конечный вес (цилиндр + суперабсорбент) исходный вес (цилиндр + полностью пропитанный суперабсорбент)/исходный вес суперабсорбента

в) Проницаемость в набухшем состоянии (SFC-тест согласно WO 95/22356)

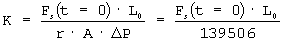

В цилиндр с сетчатым дном помещали приблизительно 0,9 г суперабсорбирующего материала и тщательно распределяли по всей перфорированной поверхности. Суперабсорбирующему материалу в течение 1 часа при приложении давления 20 г/см давали набухнуть с использованием в этих целях синтезированной JAYCO мочи (состав: 2,0 г хлорида калия; 2,0 г сульфата натрия; 0,85 г дигидрофосфата аммония; 0,15 г гидрофосфата аммония; 0,19 г хлорида кальция и 0,23 г хлорида магния, растворенных в виде безводных солей в 1 л дистиллированной воды). После определения степени набухания суперабсорбента через набухший слой геля при постоянном гидростатическом давлении из сообщающегося с цилиндром расходного сосуда пропускали 0,118 М NaCl-раствор. При исследовании свойств набухшего слоя геля путем соответствующих измерений последний закрывали специальным сетчатым цилиндром, который обеспечивал равномерное распределение 0,118 М NaCl-раствора по поверхности геля и поддержание постоянных условий таких измерений (температура 20-25° С). Приложенное к набухшему суперабсорберу давление также оставалось постоянным, то есть составляло 20 г/см2. С помощью компьютера и весов определяли количество жидкости, проходящее через слой геля в функции времени, проводя измерения каждые 20 секунд в течение 10 минут. Расход проходящей через набухший слой геля жидкости в г/с рассчитывали с помощью регрессионного анализа, экстраполируя возрастание количества жидкости и определяя среднюю точку по отношению к моменту времени t=0 в пределах промежутка времени от 2-ой по 10-ю минуту. SFC-показатель (К) рассчитывали следующим образом:

где Fs(t=0) обозначает расход жидкости, г/с,

L0 обозначает толщину слоя геля, см,

r обозначает удельную плотность NaCl-раствора (1,003 г/см3),

А обозначает площадь поверхности слоя геля в измерительном цилиндре (28,27 см2),

Δ Р обозначает гидростатическое давление, действующее на слой геля 30 (4920 дин/см2),

К обозначает SFC-показатель [см3·с· г-1].

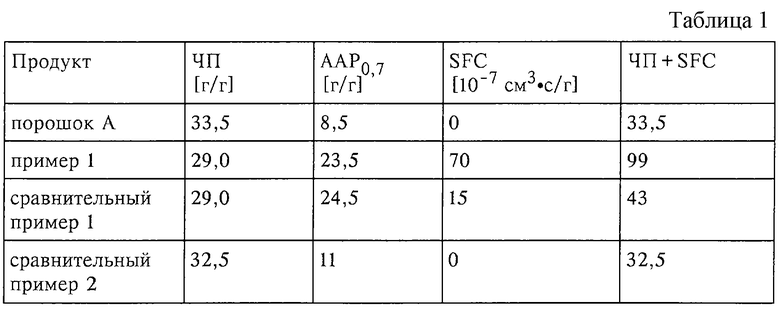

Простое сложение численных значений, полученных в тесте на удерживающую способность с использованием чайного пакетика и в тесте по определению SFC, однозначно подтверждает существенное улучшение этих свойств в их сочетании у полимеризатов по изобретению по сравнению с необработанным суперабсорбирующим порошком или продуктами, подвергнутыми по известным методам поверхностному сшиванию. Столь высокие, выраженные в численном виде показатели у предлагаемых в изобретении продуктов достигаются не за счет более высокого вклада одной из обеих указанных величин (например, большего значения удерживающей способности (ЧП) и низкого SFC-показателя или наоборот).

Примеры

В примерах и сравнительных примерах порошок, который в каждом случае использовали для обработки сшиваемой поверхности, просеивали до получения частиц крупностью от 150 до 850 мкм.

Пример 1

Полученную полимеризацией в растворе полиакриловую кислоту, сшитую с использованием 0,7 мас.% в пересчете на акриловую кислоту диакрилата полиэтиленгликоля и представленную в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением порошка с крупностью частиц 150-850 мкм (порошок А). 100 г этого порошка А при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 3 г воды и 0,5 г 18-гидрата сульфата алюминия и затем в течение 30 минут нагревали в печи с выдержкой при 180° С.

В целях сравнения 100 г порошка А смешивали с раствором из 1 г 1,3-диоксолан-2-она и 3 г воды, после чего в течение 30 минут нагревали в печи с выдержкой при 180° С (сравнительный пример 1, в соответствии с DE 4020780).

В целях еще одного сравнения 100 г порошка А смешивали с раствором из 3 г воды и 0,5 г 18-гидрата сульфата алюминия и затем в течение 30 минут нагревали в печи с выдержкой при 180° С (сравнительный пример 2) (см. табл.1).

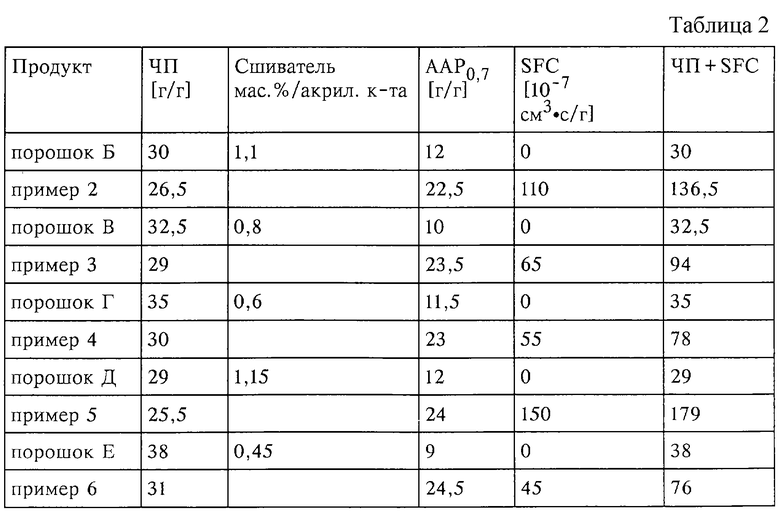

Примеры 2-6

Пять порошкообразных, подвергнутых радикальной полимеризации с использованием различных количеств диакрилата полиэтиленгликоля полиакриловых кислот (порошок Б, В, Г, Д и Е, каждый по 100 г), представленных на 70 мол.% в виде натриевой соли, после сушки и размалывания пропускали через сито с получением частиц крупностью 150-850 мкм и при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 3 г воды и 0,5 г 18-гидрата сульфата алюминия, после чего в течение 30 минут нагревали в печи с выдержкой при 180° С (см. табл.2).

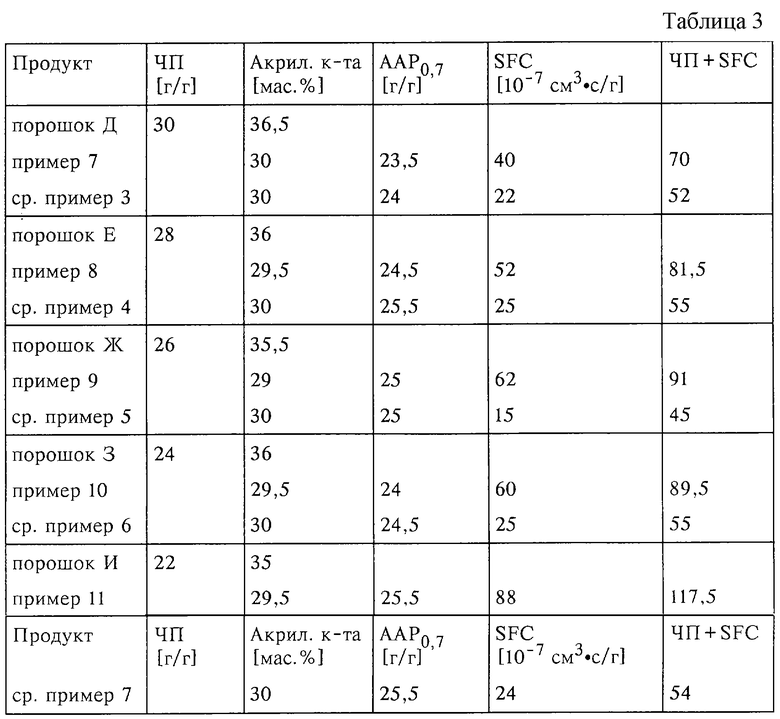

Примеры 7-11

Пять сшитых полиакриловых кислот (порошки Е-И) получали по технологии, при которой содержание нейтрализованной на 70% акриловой кислоты варьировали в водном растворе мономеров (22-30 мас.%, см. таблицу 3), и, используя в пересчете на акриловую кислоту 0,7 мас.% смеси из двух сшивающих агентов - триаллиламина и диакрилата полиэтиленгликоля, осуществляли сшивание. После сушки и размалывания полимеризата последний пропускали через сито с получением частиц крупностью 150-850 мкм и 100 г каждого из порошков

а) при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 2,5 г воды и 0,5 г 14-гидрата сульфата алюминия, после чего в течение 60 минут нагревали в печи с выдержкой при 175° С (примеры 7-11), соответственно

б) при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она и 3 г воды, после чего в течение 60 минут нагревали в печи с выдержкой при 175° С (сравнительные примеры 3-7).

Сравнительные примеры 8-13

20 г полимерного порошка К, соответственно Л, Favor® SXM 6860 (см. сравнительный пример 14) нагревали в течение 1 часа вместе с указанными ниже растворами/суспензиями до 68° С. После охлаждения полимер отфильтровывали и в течение 1 часа сушили при 80° С в сушильном шкафу (ср. US 4043952) (см. табл.4).

Порошок К+

а) 0,7 г ацетата цинка в 60 г метанола/воды (90:10) (сравнительный пример 8);

б) 0,18 г основного ацетата алюминия (ацетат гидроксида алюминия) в 60 г метанола (сравнительный пример 9);

в) 0,1 г Al2(SO4)3×14Н2О в 60 г метанола/воды (90:10) (сравнительный пример 10).

Порошок Л (Favor® SXM 6860)+

а) 0,7 г ацетата цинка в 60 г метанола/воды (90:10) (сравнительный пример 11);

б) 0,18 г основного ацетата алюминия (ацетат гидроксида алюминия) в 60 г метанола (сравнительный пример 12);

в) 0,1 г Al2(SO4)3×14Н2О в 60 г метанола/воды (90:10) (сравнительный пример 13).

Сравнительный пример 14

100 г порошка Favor® SXM 6860 (продукт фирмы Stockhausen GmbH & Co, поверхностно-сшитый полиакрилат) смешивали при интенсивном перемешивании с раствором из 2,5 г воды и 0,5 г 14-гидрата сульфата алюминия и затем в течение 30 минут нагревали в печи с выдержкой при 180° С (см. табл. 5).

Примеры 12-13

Содержащую в каждом случае по 100 г природного крахмала из восковидной кукурузы (Cerestar SS 4201), соответственно поливинилового спирта (Mowiol® 5/88) полиакриловую кислоту, представленную в нейтрализованном на 70 мол.% виде (порошок М, 5% крахмала и порошок Н, 3,5% поливинилового спирта)

а) при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 2,5 г воды и 0,5 г 14-гидрата сульфата алюминия, после чего в течение 90 минут нагревали в печи с выдержкой при 170° С (примеры 12 и 13), соответственно;

б) при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она и 3 г воды, после чего в течение 30 минут нагревали в печи с выдержкой при 180° С (сравнительные примеры 15 и 16) (см. табл.6).

Пример 14

100 г сшитого порошкообразного сополимера акриловой кислоты и 2 мас.% эфира метоксиполиэтиленгликольмонометакриловой кислоты (17 ЭО) (порошок О), в котором акриловая кислота была представлена на 70 мол.% в виде натриевой соли, при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 2,5 г воды и 0,5 г 14-гидрата сульфата алюминия и затем в течение 60 минут нагревали в печи с выдержкой при 175° С.

В целях сравнения 100 г порошка О смешивали с раствором из 1 г 1,3-диоксолан-2-она и 3 г воды, после чего в течение 60 минут нагревали в печи с выдержкой при 175° С (сравнительный пример 17) (см. табл.7).

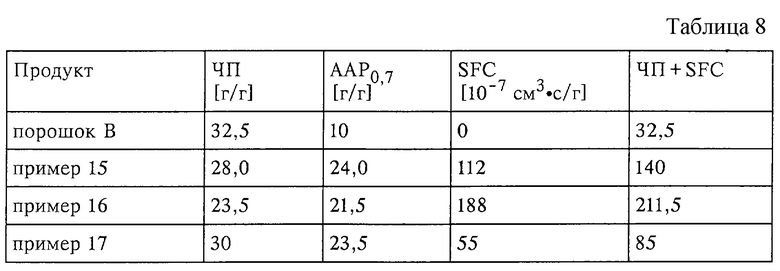

Примеры 15-17

Полученную полимеризацией в растворе, подвергнутую радикальной полимеризации полиакриловую кислоту (содержание диакрилата полиэтиленгликоля в виде бифункционального сшивающего агента: 0,8 мас.%, 0,7 мас.%, соответственно 1,1 мас.%, представленную в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением порошка с крупностью частиц 150-850 мкм (порошок В, порошок П, порошок Р). Каждый из порошков в непрерывном режиме подавали с расходом 80 кг/ч в лопастную мешалку и смешивали с 4 мас.% раствора из 1,3-диоксолан-2-она, воды и 18-гидрата сульфата алюминия (1 часть/2,5 части/0,5 части). Обрабатывающий раствор вводили тонким диспергированием в мешалке с помощью сопла для распыления двухкомпонентных материалов.

Для последующей термообработки смесь с расходом 80 кг/ч в непрерывном режиме подавали в сушилку, оснащенную вращающимися дисковидными лопастями, обогреваемыми паром до 186° С. После этого смесь охлаждали в псевдоожиженном слое воздухом (см. табл.8).

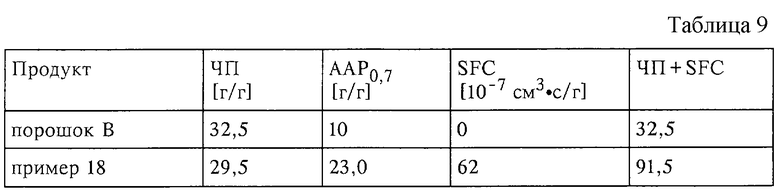

Пример 18

100 г порошкообразной сшитой полиакриловой кислоты (порошок В), представленной в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением частиц крупностью 150-850 мкм и при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 3 г воды и 0,7 г 6-гидрата хлорида алюминия, после чего в течение 30 минут нагревали в печи с выдержкой при 180° С (см. табл.9).

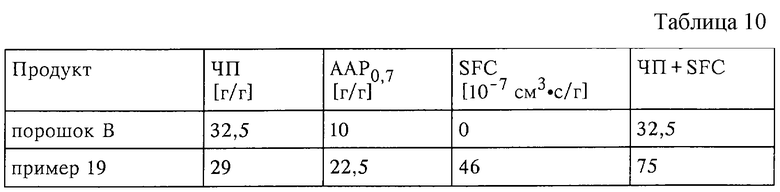

Пример 19

100 г порошкообразной сшитой полиакриловой кислоты (порошок В), представленной в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением частиц крупностью 150-850 мкм и при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 3 г воды и 0,7 г 6-гидрата хлорида железа (III), после чего в течение 30 минут нагревали в печи с выдержкой при 180° С (см. табл.10).

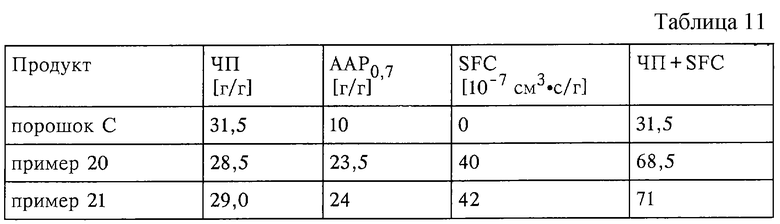

Примеры 20 и 21

100 г порошкообразной сшитой полиакриловой кислоты (порошок С), представленной в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением частиц крупностью 150-850 мкм и при интенсивном перемешивании смешивали с раствором из 1 г 1,3-диоксолан-2-она, 3 г воды и 0,1 г гидрата ацетата кальция (пример 20), соответственно 4-гидрата ацетата магния (пример 21), после чего в течение 30 минут нагревали в печи с выдержкой при 185° С (см. табл.11).

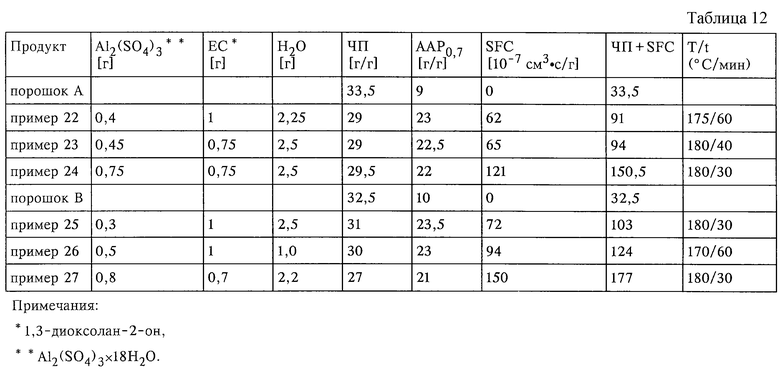

Примеры 22-27

Две порошкообразные, сшитые с разной степенью сшивания полиакриловые кислоты (порошок А, соответственно порошок В, по 100 г), представленные в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением частиц крупностью 150-850 мкм и при интенсивном перемешивании смешивали с раствором из 1,3-диоксолан-2-она, воды и 18-гидрата сульфата алюминия в указанных в таблице 12 количествах, после чего нагревали в печи при указанных в той же таблице температурах и продолжительности.

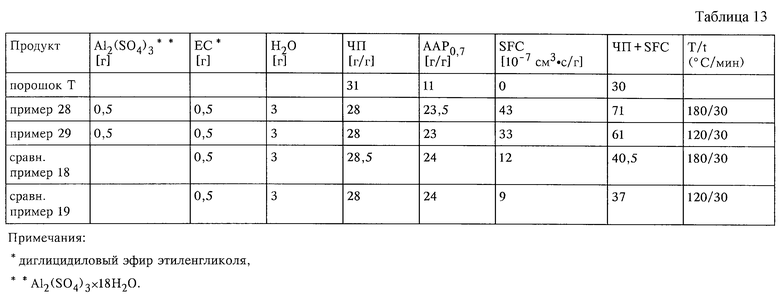

Примеры 28 и 29

По 100 г порошкообразной сшитой полиакриловой кислоты (порошок Т), представленной в нейтрализованном на 70 мол.% виде в форме натриевой соли, после сушки и размалывания пропускали через сито с получением частиц 5 крупностью 150-850 мкм и при интенсивном перемешивании смешивали с растворами, состав которых указан в таблице 13, после чего нагревали в печи в условиях, также указанных в таблице 13.

Примеры однозначно свидетельствуют о значительном повышении проницаемости предлагаемых полимеризатов в набухшем состоянии, что подтверждается прежде всего SFC-показателем. Оба других важных параметра - удерживающая способность, определенная на чайных пакетиках, и влагопоглощение при приложении давления (ААР0,7) несмотря на высокую проницаемость также находятся на высоком уровне. Кроме того, было установлено, что только лишь благодаря обработке органическим сшивающим агентом и неорганическим солевым компонентом, таким как сульфат алюминия, хлорид алюминия, хлорид железа (III), ацетат магния или кальция, в их сочетании и при нагревании покрытого полимеризата удается достичь соответствующую совокупность всех требуемых свойств, а именно высокую удерживающую способность, хорошую способность поглощать жидкость при приложении давления и высокую проницаемость в набухшем состоянии. При применении же только солевого компонента (сравнительные примеры 2 и 8-10) или только органического сшивающего агента (сравнительные примеры 1, 3-7 и 15-17) достичь всех требуемых свойств в их сочетании не удается. Последующая обработка уже подвергнутого поверхностному сшиванию полимеризата алюминиевой солью не приводит к требуемому значительному повышению проницаемости (сравнительные примеры 11-14). Более того, при этом наблюдается снижение удерживающей способности и способности поглощать жидкость при приложении давления. Обработка поверхности, описанная в сравнительных примерах и осуществляемая соответственно согласно указанным заявкам, даже приблизительно не обеспечивает возможность получения суперабсорбентов, сопоставимых по их характеристикам с продуктами, которые получают согласно настоящему изобретению. Кроме того, при нанесении на полимеризаты покрытия с использованием в этих целях больших количеств водного раствора, соответственно органических растворителей возникают серьезные проблемы при реализации этих способов на практике (сильное комкование материала, значительные количества отводимых органических паров).

Изобретение относится к порошкообразным, поверхностно-сшитым, абсорбирующим воду, водные или серозные жидкости полимеризатам и может найти применение в качестве абсорбентов в предметах санитарии и гигиены. Полимеризат синтезирован из а) 55-99,9 мас.% полимеризованных, этиленово ненасыщенных, содержащих кислотные группы мономеров, нейтрализованных по меньшей мере на 25 мол.%, б) 0-40 мас.% полимеризованных, этиленово ненасыщенных, сополимеризуемых с мономерами а) мономеров, в) 0,1-5,0 мас.% одного или нескольких полимеризованных агентов сшивания, г) 0-30 мас.% водорастворимого полимера, при этом массовые количества компонентов а)-г) составляют в сумме 100 мас.%. На указанный полимеризат нанесено покрытие с помощью д) 0,01-5 мас.%, в пересчете на полимеризат, органического агента поверхностного сшивания, за исключением полиолов, в виде водного раствора, и е) 0,001-1,0 мас.%, в пересчете на полимеризат, катиона в виде водного раствора соли, и он подвергнут дополнительному сшиванию. Способ получения включает образование смеси из вышеуказанных компонентов а)-г) и подвергание ее радикальной полимеризации, при необходимости смесь измельчают, сушат с образованием порошка, просеивают и полученный порошок обрабатывают вышеуказанными компонентами д) и е), при этом при интенсивном смешении добавляемых совместно или раздельно водных растворов компонентов д) и е) с полимерным порошком осуществляют сшивание последнего. Изобретение позволяет получить суперабсорбирующие полимеры, которые имеют высокую емкость при приложенном давлении, высокую удерживающую способность и хорошую проницаемость. Способ позволяет исключить необходимость использования больших количеств растворителей, а также не использовать токсикологически вредные вещества. 2 с. и 18 з.п.ф-лы, 13 табл.

| ПОРОШКООБРАЗНЫЕ ПОЛИМЕРЫ, АБСОРБИРУЮЩИЕ ВОДНЫЕ ЖИДКОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2125468C1 |

| УСТРОЙСТВО для СБОРКИ КОМПЛЕКТА ПЛАСТИН КОЛЛЕКТОРА В КОЛЬЦО | 0 |

|

SU233067A1 |

| Способ получения поглотителя сероводорода | 1978 |

|

SU889063A1 |

| WO 9605234 A, 22.02.1996. | |||

Авторы

Даты

2004-12-27—Публикация

2000-02-26—Подача