Изобретение относится к области машиностроения, в частности к твердосмазочным композициям, включающим смесь природных минералов на основе гидросиликатов магния, преимущественно серпентина, и может быть использовано в качестве добавки к смазочным материалам для создания и восстановления трущихся поверхностей в приводах стационарных устройств и двигателях транспортных средств, в узлах трансмиссий и ходовых частей машин, применяемых в различных отраслях промышленности и сельского хозяйства.

Большинство твердосмазочных композиций, содержащих природные гидросиликаты магния, выполнены на основе серпентина с использованием других мелкодисперсных природных минералов.

Известен состав для повышения износостойкости узлов трения (Пат. RU №2246531 МПК С10М 125/00, С10М 125/10, С10М 125/26, C10N 30/06. Опубликован 20.02.2005 г.), содержащий смазочное масло и измельченный природный минерал с дисперсностью до 10 мкм и при следующем содержании компонентов, мас.%: серпентин (лизардит и хризотил) 87-92, хлорит 3-5, магнетит 2-3, доломит 0,5-1, амфибол 1,5-2 и амаконит 1-2.

Общим для известного и заявленного составов является использование в них тонкодисперсных природных минералов, основным из которых является серпентин.

Основной недостаток известного состава заключается в том, что он не образует на поверхности металла прочной защитной пленки и требует постоянного его наличия в смазывающем материале.

Наиболее близким к заявленной композиции является триботехнический состав в виде мелкодисперсной смеси природных минералов, включающей серпентин, магнетит, тальк, кальцит, клинохлор, тремолит и кварц. Дисперсность смеси составляет 0,01-100 мкм (Пат. РФ №2188227 МПК 7 С10М 125/00, С10М 125/04, С10М 125/10, С10М 125/26, C10N 30/06. Опубл. 27.08.2002 г.)

Однако триботехнический состав, принятый за прототип, не обеспечивает высокую износостойкость и увеличение ресурса узлов и механизмов вследствие использования в нем твердых по отношению к серпентину и абразивно-агрессивных по отношению к поверхностям трения частиц кварца, магнетита и тремолита (твердость магнетита по шкале Мооса 5,5-6 ед., тремолита - 5-6 ед., кварца -7 ед.). Кроме того, наличие в известном составе крупных частиц (до 100 мкм) компонентов, твердых по отношению к серпентину, снижает качество и долговечность сервовитных пленок и тем самым дополнительно снижает износостойкость и ресурс узлов и механизмов.

Задачей настоящего изобретения является разработка твердосмазочной композиции, исключающей абразивное изнашивание узлов трения, а также обеспечивающей повышение долговечности, износостойкости и ресурса трущихся поверхностей узлов и механизмов.

Достигаемый технический результат заключается в частичной компенсации износа узлов трения, повышении антифрикционных и противоизносных характеристик их работы за счет создания на трущихся поверхностях защитной сервовитной пленки, а следовательно, повышается их износостойкость и долговечность.

Для решения поставленной задачи в твердосмазочную композицию, содержащую мелкодисперсную смесь природных минералов серпентина и талька дисперсностью от 1 до 5 мкм, дополнительно введены мел, каолин и бура при следующем соотношении компонентов, мас.%:

Наличие в составе твердосмазочной композиции таких компонентов, как мел, бура, каолин и тальк, твердость которых ниже твердости серпентина (по шкале Мооса), снижает абразивное разрушение поверхностей трения, а также повышает антифрикционные и противоизностные свойства композиции в целом, способствуя ускоренному образованию сервовитной пленки, которая исключает взаимодействие шероховатостей трущихся поверхностей.

Заявленное соотношение составляющих композицию компонентов придает сервовитной пленке способность к самовосстановлению, на интенсивность которого влияет количество введенной борной кислоты.

Для приготовления заявленной твердосмазочной композиции все входящие в ее состав минералы подвергались раздельному измельчению с использованием шаровых мельниц до необходимой дисперсности 1-5 мкм. Увеличение размера частиц минеральных компонентов, превышающих 5 мкм, ухудшает триботехнические свойства композиции, а уменьшение размера частиц менее 1 мкм также ухудшает ее триботехнические характеристики и усложняет сроки и условия ее хранения.

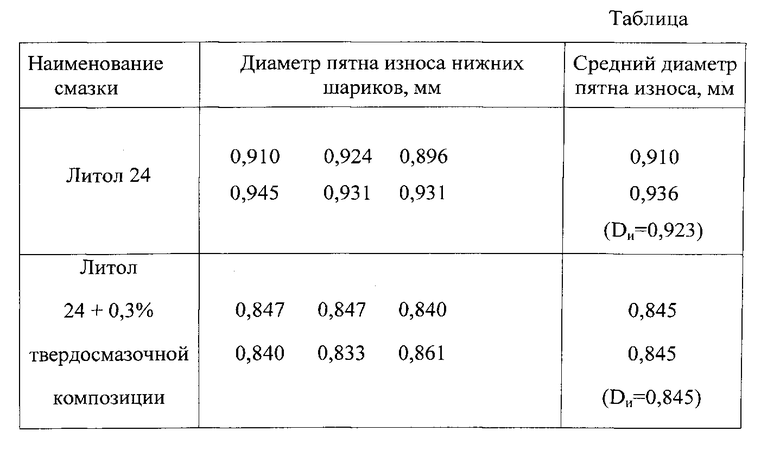

Триботехнические испытания твердосмазочной композиции проводились в лабораторных условиях в Институте машиноведения УрО РАН (ИМАШ) на четырехшариковой машине трения ЧМТ-1 в соответствии с ГОСТ 9490-75. К испытаниям была подготовлена композиция, содержащая смесь минеральных компонентов: 50 мас.% серпентина, 10 мас.% мела, 10 мас.% буры, 15 мас.% каолина и 15 мас.% талька. Для оценки эффективности противоизносной твердосмазочной композиции были проведены сравнительные испытания стандартной смазки Литол 24 и смазки Литол 24 с добавлением 0,3% заявленной композиции. Сравнение проводилось по противоизносным свойствам - по диаметру пятна износа (Dи).

Диаметр пятна износа (Dи) определялся при нагрузке 196 Н (20 кгс). Продолжительность работы машины при определении диаметра пятна износа (60,0±0,5)мин. Температура проведения испытаний 15-25°С. По окончании испытания с помощью микроскопа с увеличением не менее 20, снабженным отсчетной шкалой с ценой деления не более 0,01 мм, измерялись диаметры пятен износа (Dи) каждого из трех нижних шариков во взаимно перпендикулярных направлениях с точностью не менее 0,01 мм. За результат измерения принималось среднее арифметическое значение измерений пятен износа трех нижних шариков. При установлении диаметра пятна износа проводились два последовательных испытания. За диаметр пятня износа (Dи) принималось среднее арифметическое значение результатов двух последовательных определений диаметров пятен износа.

Результаты испытаний смазок Литол 24 и Литол 24 с добавлением 0,3% твердосмазочной композиции от 10 декабря 2013 г.сведены в таблицу.

Как видно из таблицы, средний диаметр пятна износа (Dи) Литол 24 в сочетании с заявленной композицией меньше среднего диаметра пятна износа (Dи) штатного смазочного масла Литол 24, что свидетельствует о повышении износостойкости узлов трения в результате использования заявленной твердосмазочной композиции. Кроме того, ее применение обеспечивает высокие антифрикционные и противоизносные характеристики трущихся тел, исключающие абразивное изнашивание узлов трения в результате добавления в ее состав минералов, имеющих твердость ниже твердости серпентина.

В октябре 2013 года композиция с заявленным соотношением компонентов (без их раскрытия, под кодовым названием) была отправлена на Ростовский нефтемаслозавод, где в заводском испытательном центре проводились ее испытания по ГОСТ 9490-75 на смазочных материалах производства этого завода (Литол 24). Было установлено, что сила трения при введении композиции в количестве 2% в Литол 24 снижается в пять раз. В настоящее время заявленная твердосмазочная композиция проходит испытания в Екатеринбургском трамвайно-троллейбусном управлении, Уральском компрессорном заводе, Ревдинском заводе ОЦМ, а также на отечественных и зарубежных автомобилях. Во всех случаях предварительно получен положительный результат.

Именно использование серпентина в сочетании с минералами, обладающими малой твердостью, такими как мел, бура, каолин и тальк, в заявленных количествах и дисперсности, обеспечивает образование прочной, долговечной сервовитной пленки на трущихся поверхностях и достижение ожидаемого технического результата в конечном счете.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРИБОЛОГИЧЕСКИЙ СОСТАВ | 2022 |

|

RU2785844C1 |

| Трибологический состав | 2023 |

|

RU2806115C1 |

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ ПРОТИВОИЗНОСНЫЙ АНТИФРИКЦИОННЫЙ ВОССТАНАВЛИВАЮЩИЙ | 2015 |

|

RU2599161C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ УЗЛОВ ТРЕНИЯ | 2002 |

|

RU2246531C2 |

| Трибологический состав | 2018 |

|

RU2680414C1 |

| АНТИФРИКЦИОННЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2410415C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2414545C1 |

Настоящее изобретение относится к твердосмазочной композиции, содержащей мелкодисперсную смесь природных минералов от 1 до 5 мкм, включающую серпентин и тальк, дополнительно введены мел, каолин и бура при следующем соотношении компонентов, мас.%: мел - 10-15, бура - 10-15, каолин - 5-20, тальк - 5-15, серпентин - остальное. Техническим результатом настоящего изобретения является повышение антифрикционных и противоизносных характеристик работы узлов трения за счет создания на трущихся поверхностях защитной сервовитной пленки. При этом повышается их износостойкость и долговечность. 1 табл.

Твердосмазочная композиция, содержащая мелкодисперсную смесь природных минералов от 1 до 5 мкм, включающая серпентин и тальк, отличающаяся тем, что в нее дополнительно введены мел, каолин и бура при следующем соотношении компонентов, мас.%:

| ТРИБОТЕХНИЧЕСКИЙ СОСТАВ | 2001 |

|

RU2188227C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРВОВИТНОЙ ПЛЕНКИ ТРИБОТЕХНИЧЕСКИМ СОСТАВОМ | 1993 |

|

RU2035636C1 |

| Смазочное покрытие для жидкой прокатки металлов | 1986 |

|

SU1397476A1 |

| Будка машиниста для нефтяных паровозов с короткими будками | 1928 |

|

SU12342A1 |

| СМАЗОЧНЫЙ СОСТАВ | 2004 |

|

RU2261267C1 |

| JP 2003313573 A, 06.11.2003 | |||

Авторы

Даты

2015-06-10—Публикация

2014-04-22—Подача