Изобретение относится к триботехнике и может быть использовано в машиностроении в узлах трения, где используются смазочные материалы при высоких температурах, а также может быть использовано при проведении ремонтно-восстановительных работ изношенного оборудования без его разборки.

Известно редукторное масло (патент РФ №1593202, С10М 137/10, 15.10.1994 г.), которое используется для смазывания зубчатых и червячных передач в промышленном оборудовании и которое имеет повышенную термоокислительную стабильность. Масло, включающее в мас.%: аллиловый эфир диэтилдитиокарбаминовой кислоты 2-4; борйрованный диалкилдитиофосфат цинка 0,5-1,5; полиметакрилат 0,1-0,3; нефтяное масло - остальное. В указанном случае термоокислительная стабильность масла при 120°С в течение 75 ч выше, чем у известного (количество осадкообразования 0,05 мас.% против 0,22 мас.%).

Недостатком этого смазочного материала является невысокая критическая температура, при которой масло начинает терять работоспособность и отсутствие ремонтно-восстановительных свойств.

Известен смазочный состав и способ его получения (патент РФ №94031940, С10М 169/04, 10.08.1996 г.). Сущность изобретения: приготовление смазочного состава осуществляют путем введения в масло низкомолекулярного неорганического соединения порошковой добавки, в качестве которой используют порошки диселенидов вольфрама и молибдена в количестве 1-20 мас.%. Смесь обрабатывают в ультразвуковом поле мощностью 3-5 Вт/см2.

Недостатком такого смазочного состава является сложность его приготовления и невозможность использования в узлах трения с высокой температурой.

Наиболее близким по технической сущности и достигаемому результату является способ модификации железосодержащих поверхностей узлов трения (патент РФ №2201999, С23С 24/02, 10.04.2003 г.). Изобретение относится к модификации поверхностей узлов трения и предназначено для увеличения долговечности трущихся металлических поверхностей в двигателях внутреннего сгорания, агрегатов, трансмиссий, ходовой части транспортных средств и др. машин, станков, и может быть использовано для одновременного восстановления металлических трущихся поверхностей. Способ включает в себя подачу в зону обработки поверхностей трения предварительно приготовленной технологической среды, содержащей углеводородный носитель и 0,008-0,03 мас.% предварительно измельченной смеси минералов α - хризотила, ортохризотила, лизардита ленточного, доломита, катализатора и поверхностно-активного вещества (ПАВ) при следующем соотношении их в смеси в мас.%: - α - хризотил 25-35; ортохризотил 35-45; лизардит ленточный 5-15; доломит 5-15; катализатор 2-5; ПАВ 5-8, при этом дисперсность частиц минеральных компонентов и катализатора составляет 0,1-4,0 мкм.

Недостатком предложенного способа является то, что при работе в механизмах с повышенной температурой приготовленный состав теряет свои смазывающие свойства из-за того, что выгорает при высокой температуре. В результате полученная после обработки композицией антифрикционная поверхность быстро истирается.

Задачей предлагаемого изобретения является повышение термостойкости и ресурса смазочного материала, улучшение противоизносных и антифрикционных свойств за счет использования окисленной масляной фракции, серпентинита и катализатора.

Указанная задача решается тем, что в смазочном материале, обладающем ремонтно-восстановительными свойствами, содержащем масляную основу, природный минерал серпентинит, катализатор, согласно изобретению в качестве масляной основы используется окисленная масляная фракция 300-520°С с высокой термостойкостью и остальные компоненты содержаться в следующих мас.%:

серпентинит Mg6[Si4O10](OH)8 - 0,3-1;

катализатор MnO2 - 0,05-0,2.

Кроме того, в смазочном материале содержатся сульфоны, полученные окислением сульфидов, содержащихся в масляной фракции пероксидами водорода, кислородом в присутствии катализаторов, включая металлы или растительное масло, которое при окислении масляной фракции растворяется в ней.

Сульфиды масляной фракции окисляются пероксидом водорода, кислородом в присутствии катализаторов (металлов или растительного масла) до сульфонов, при этом сульфоны содержащиеся в окисленной масляной фракции при смешении с серпентинитом и двуокисью марганца образуют смазочный материал, обладающий высокой термостойкостью, антифрикционными и противоизносными свойствами. При использовании растительного масла, во время процесса окисления масляной фракции пероксидами водорода, кислородом, в качестве катализатора оно растворяется в ней в отличие от остальных катализаторов.

Согласно изобретению смазочный материал содержит в мас.%: серпентинит Mg6[Si4O10](OH)8 - 0,3-1;

катализатор MnO2 - 0,05-0,2;

окисленная масляная основа - остальное

(оптимальный состав получен в результате проведенных экспериментов).

В процессе работы смазочного материала в узле трения выделяется тепловая энергия, которая активирует процессы образования сервовитной пленки. В результате окислительно-восстановительных реакций и реакций замещения на поверхности трения образуется монокристалл с более объемной кристаллической решеткой (сервовитная пленка). Этот кристалл обладает более прочной структурой, снижает трение и износ на контакте и не выгорает под действием высоких температур, что значительно увеличивает срок службы оборудования, обеспечивая работоспособность смазочного материала при температуре вплоть до 600°С.

Эксперименты проводили следующим образом.

Вначале порошок серпентинита доводили до дисперсности 20-30 мкм на железной ступке путем толчения. Из полученного порошка удаляли железные частицы с помощью магнита. Затем серпентинит сушили в термостате при температуре 80-100°С, после чего просеивали через сито (с ячейками 10-15 мкм). Полученный порошок серпентинита добавляли в масляную фракцию вместе с катализатором MnO2 (двуокисью марганца) в следующих пропорциях в мас.%:

серпентинит Mg6[Si4O10](OH)8 - 0,3-1;

катализатор MnO2 - 0,05-0,2;

масляная фракция - остальное.

Для сравнения были выбраны четыре разные масляные фракции, три неокисленные и одна окисленная: высоковязкая, средневязкая, маловязкая и окисленная маловязкая масляная фракция. В результате получили восемь образцов смазочных материалов (четыре смазочных материала без серпентинита и катализатора и эти же смазочные материалы с серпентинитом и катализатором). Серпентинит и катализатор добавляли в масляную фракцию непосредственно перед опытом. Затем полученную суспензию тщательно перемешали.

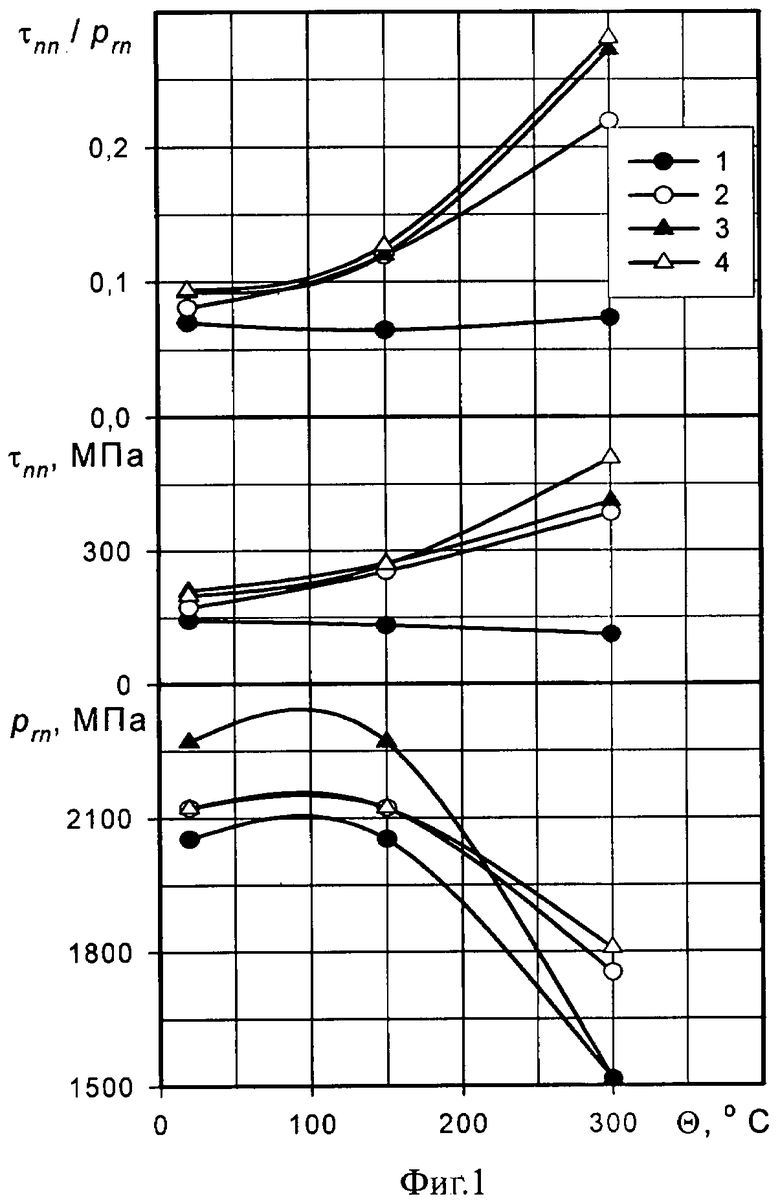

Трибологические исследования выполняли на одношариковом трибометре (Шустер Л.Ш. Адгезионное взаимодействие твердых металлических тел. - Уфа: Гилем, 1999. - 198 с.) и демонстраторе трения. На одношариковом трибометре сферический индентор диаметром 5 мм из инструментальной стали Р18, сжатый двумя плоскими образцами из стали 20, вращался под нагрузкой вокруг своей оси. Силы, расходуемые на вращения индентора, связаны главным образом со сдвиговой прочностью τn адгезионных (межатомных и межмолекулярных) связей. Температуру Ө трения изменяли электроконтактным способом. Перед проведением экспериментов на контактные поверхности индентора и образцов с помощью кисточки наносили исследуемый смазочный материал. На одношариковом трибометре при различных температурах определяли предельные нормальные давления prn (перехода от упругих к пластическим деформациям), соответствующие им величины τnn и отношения τnn/prn, отражающие значения адгезионной составляющей коэффициента трения.

Сущность изобретения поясняется чертежами. На фиг.1 показана зависимость трибологических характеристик от температуры контакта и состава смазочных материалов (без наполнителей). Кривой 1 обозначена высоковязкая масляная фракция; кривой 2 обозначена средневязкая масляная фракция; кривой 3 обозначена маловязкая масляная фракция; кривой 4 обозначена окисленная маловязкая масляная фракция.

На фиг.2 показана зависимость трибологических характеристик от температуры контакта и состава смазочных материалов (с наполнителями). Кривой 1 обозначена высоковязкая масляная фракция + серпентинит (0,3-1%) + MnO2 (0,05-0,2%); кривой 2 обозначена средневязкая масляная фракция + серпентинит (0,3-1%) + MnO2 (0,05-0,2%); кривой 3 обозначена маловязкая масляная фракция + серпентинит (0,3-1%) + MnO2 (0,05-0,2%); кривой 4 обозначена окисленная маловязкая масляная фракция + серпентинит (0,3-1%) + MnO2 (0,05-0,2%).

Как видно из фиг.1 и 2 масляные фракции с серпентинитом и катализатором превосходят по своим трибологическим характеристикам масляные фракции без добавок. Масляные фракции без добавок при температуре 150°С начинают терять свои смазывающие свойства, а при 300°С полностью выгорают. Масляные фракции с серпентинитом и двуокисью марганца обладают хорошими смазывающими свойствами при температуре вплоть до 300°С. А предлагаемый смазочный материал, приготовленный на основе окисленной маловязкой масляной фракции, обладает лучшими смазывающими свойствами, состав сохраняет свои эксплуатационные свойства вплоть до 600°С.

Для подтверждения образования сервовитной пленки на поверхностях трения провели испытания на демонстраторе трения. На фиг.3 представлена схема работы демонстратора трения. Позиция 1 обозначает ролик; 2 - обойма; 3 - смазочный материал; 4 - смазочная ванна; N - сила прижима.

Износ определяли по изменению веса ролика и обоймы с помощью аналитических весов, а появление задира на контактируемых поверхностях изделия - визуально. Материал обоймы и ролика - подшипниковая сталь ШХ15. Диаметр обоймы 35 мм. Ролик цилиндрический диаметром 8 мм и длиной 20 мм. Сила прижима ролика к обойме N=600 Н.

Результаты измерения износа на демонстраторе трения приведены в таблице 1.

Для подтверждения образования сервовитной пленки на поверхностях трения испытания на демонстраторе трения проводили по следующей методике: вначале пара трения работала в течение 15 мин со смазкой, затем с трущихся поверхностей ее удаляли, и работа узла трения осуществлялась без смазочного материала до заклинивания. Результаты испытаний приведены в таблице 2.

Увеличение веса обоймы и ролика (таблица 1), а также наибольшее время работы узла трения без смазочного материала в течение более 4 мин при проведении опытов с роликом, проработавшим со смазочным материалом (маловязкая фракция окисленная + серпентинит (0,3-1%) + MnO2 (0,05-0,2%)) таблица 2, подтверждают образование сервовитной пленки на поверхностях трения, которая улучшает трибологические характеристики и термостойкость предлагаемого смазочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ВОСКА | 2004 |

|

RU2343186C2 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 2009 |

|

RU2400526C1 |

| КОМПОЗИЦИЯ СМАЗКИ ДЛЯ РЕДУКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2502791C2 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2297440C2 |

| СПОСОБ ОЧИСТКИ ВТОРИЧНОГО БЕНЗИНА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ ЖИДКИМ КАТАЛИЗАТОРНЫМ КОМПЛЕКСОМ | 2015 |

|

RU2595899C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЛАСТИФИКАТОРА | 2012 |

|

RU2531271C2 |

| Способ утилизации отработанного комплекса на основе хлористого алюминия | 2017 |

|

RU2656336C1 |

| Способ экспресс-анализа присадок, смазочных материалов, технических жидкостей, включая отработанные (варианты) | 2019 |

|

RU2731818C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ МАСЕЛ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ И ЭКОЛОГИЧЕСКИ ЧИСТЫХ АРОМАТИЧЕСКИХ НАПОЛНИТЕЛЕЙ И ПЛАСТИФИКАТОРОВ КАУЧУКА И РЕЗИНЫ | 2010 |

|

RU2450045C1 |

Изобретение относится к триботехнике и может быть использовано в машиностроении в узлах трения, работающих при высоких температурах, где используются смазочные материалы, а также может быть использовано при проведении ремонтно-восстановительных работ изношенного оборудования без его разборки. Сущность: смазочный материал содержит в мас.%: серпентинит Mg6[Si4O10](OH)8 0,3-1; катализатор MnO2 0,05-0.2; окисленная масляная фракция 300-520°С в качестве основы - остальное. Технический результат - повышение термостойкости и ресурса смазочного материла, улучшение его противоизносных, антифрикционных свойств. 1 з.п. ф-лы, 2 табл., 3 ил.

1. Смазочный материал, обладающий ремонтно-восстановительными свойствами, содержащий масляную основу, природный минерал серпентинит, катализатор, отличающийся тем, что в качестве масляной основы используется окисленная масляная фракция 300-520°С с высокой термостойкостью и остальные компоненты, мас.%:

2. Смазочный материал по п.1, отличающийся тем, что масляная фракция содержит сульфоны, полученные окислением сульфидов пероксидами водорода, кислородом в присутствии катализаторов, включая металлы или растительное масло, которое при окислении масляной фракции растворяется в ней.

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| СМАЗОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ | 2006 |

|

RU2302453C1 |

| ТРИБОТЕХНИЧЕСКАЯ ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2004 |

|

RU2277577C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2366691C2 |

Авторы

Даты

2012-06-27—Публикация

2010-11-23—Подача