Изобретение относится к металлургии, а именно к составам брикетов, используемых для шлакообразования при разливке стали в изложницы.

Известен экзотермический шлакообразующий брикет для разливки стали, содержащий алюминиевый порошок, силикокальций, марганцевую руду, силикатную глыбу, кальцинированную соду, поваренную соль, жидкое стекло [1]. Данный брикет обеспечивает быстрое шлакообразование в начале разливки и высокое качество поверхности слитка. Недостатками данных брикетов является их высокая стоимость и опасность при производстве. Это связано с применением дорогостоящих, склонных к возгоранию порошков алюминия и силикокальция и использованием для производства оборудования во взрывопожаробезопасном исполнении. Поэтому область применения таких брикетов ограничена, и их целесообразно использовать для высоколегированных марок стали и сплавов.

Известен брикет для разливки стали на основе лигнина с добавкой отходов бумаги и связки (сульфитно-спиртовая барда) [2]. Недостатком данного брикета является то, что он не содержит шлакообразующих компонентов, ассимилирующих неметаллические включения и образующих защитный шлаковый гарнисаж. Это приводит к загрязнению металла неметаллическими включениями и ухудшению качества поверхности слитка и проката.

Известна шлакообразующая смесь (ШОС), содержащая следующие компоненты, вес.%: плавиковый шпат 19-53, нефелин 8-38, связующее -силикатную глыбу 8-38 и как армирующий материал древесные опилки 23-37. Компоненты используются в виде порошка и вводятся на дно изложницы в пакетах перед разливкой [3]. Недостатком данного состава является его использование в виде порошка. Это приводит к запутыванию в металле смеси в начале разливки, его загрязнению неметаллическими включениями и ухудшению качества поверхности слитка, в особенности его донной части.

Задачей, на решение которой направлено изобретение, является повышение качества поверхности слитка при минимальных материальных затратах.

Технический результат, который обеспечивает изобретение, состоит в повышение качества поверхности слитка, снижении потерь металла при зачистке поверхности заготовок и в виде дополнительной обрези после прокатки, уменьшении затрат на зачистку.

Это достигается тем, что в состав шлакообразующего брикета, содержащего 10-35% флюоритового концентрата, 0-40% нефелинового концентрата, 5-20% армирующего материала и 5-15% связующего, дополнительно вводится 0-10% углеродистого материала и 20-55% доменного шлака, а в качестве армирующего материала введен вермикулит.

В качестве связующего применяются органические связки.

Экспериментально установлена взаимосвязь между содержанием углеродсодержащего материала, доменного шлака, вермикулита в шлакообразующем брикете и браком по поверхностным дефектам в первом переделе, качеством поверхности получаемых заготовок и количеством дополнительной обрези.

При разливке стали основными функциями шлакообразующей смеси (брикета) является защита металла в изложнице от вторичного окисления и охлаждения, а также поглощение неметаллических включений. При этом смеси (брикеты), как правило, помещаются на дно изложницы перед разливкой.

Разливка стали с использованием порошкообразной ШОС приводит к запутыванию в металле смеси в начале разливки, загрязнению стали неметаллическими включениями и ухудшению качества поверхности слитка, в особенности его донной части. Применение шлакообразующей смеси в виде брикета устраняет это запутывание.

Углеродистый материал (аморфный графит) вводится в количестве до 10% для увеличения теплоизолирующих свойств брикета, создания восстановительной атмосферы над металлом и регулирования скорости плавления брикета. При содержании углеродистого материала свыше 10% не достигается требуемая скорость плавления брикета для образования равномерного покрытия на зеркале металла и стенках изложницы.

Доменный шлак способствует получению шлакового расплава с необходимыми физико-химическими свойствами и достижению требуемых технологических характеристик, а также имеет низкую стоимость. Экспериментально установлено, что при содержании доменного шлака менее 20% существенно повышается вязкость шлака, что приводит к снижению его ассимиляционной способности к неметаллическим включениям и образованию толстого трудно отделимого шлакового гарнисажа, приводящего к зарастанию стенок изложницы. Это приводит к ухудшению качества поверхности слитка. При содержании более 55% повышается температура плавления брикета, что приводит к снижению скорости шлакообразования и ухудшению качества разливаемого металла.

При изготовлении брикетов из мелкодисперсных оксидных компонентов для придания прочности в сыром состоянии приходится прикладывать большое усилие прессования. Такие брикеты имеют высокую плотность (до 2,5 г/см3) и большую теплопроводность, что ухудшает их теплоизолирующую способность. Быстро поглощая тепло в начале разливки, они не обеспечивают раннего шлакообразования, однако после прогрева полностью расплавляются и не обеспечивают хорошей теплоизоляции зеркала металла в процессе наполнения слитка. Это приводит к ухудшению качества разливаемого металла.

Введение в состав брикетов органических армирующих материалов (опилки, бумага, лигнин) повышает их прочность, улучшает теплоизоляционные свойства брикетов за счет снижения плотности (до 1,0-1,8 г/см3) и выделения тепла при их сгорании, но препятствует процессу шлакообразования из-за значительного газовыделения при их разложении и обугливании, при дефиците кислорода внутри брикета. Это приводит к ухудшению качества поверхности слитка.

При введении в состав шлакообразующего брикета вспученного вермикулита происходит снижение плотности брикета до 1,1-1,8 г/см3, что обеспечивает хорошие теплоизолирующие свойства брикета. Частицы вермикулита обладают также армирующим свойством, что обеспечивает достаточную прочность брикета до и после сушки при низкой плотности. Вермикулит является одной из оксидных составляющих ШОС и в отличие от органических рыхлителей не препятствует процессу раннего шлакообразования.

Вермикулит имеет очень развитую поверхность. При использовании органических связующих (сульфитно-спиртовой барды, патоки, декстрина, КМЦ, ПВС и т.д.), содержащих в своем составе водород, углерод и кислород, они частично располагаются на этой развитой поверхности тонким слоем. Благодаря этому при нагреве до температуры более 300°С происходит быстрая деструкция органических соединений с выделением значительного количества тепла. При этом процесс горения может протекать без доступа кислорода, по аналогии с горением торфа, так как в составе органических соединений присутствует значительное количество кислорода. Выделение значительного количества тепла ускоряет процесс раннего шлакообразования, что улучшает качество поверхности слитка и заготовок после прокатки. При содержании вермикулита менее 5% не обеспечивается достаточная прочность брикета в сыром виде, брикеты становятся нетранспортабельны и механизация процесса изготовления крайне затруднена. Сухие брикеты имеют повышенную плотность и низкую ударную прочность. Содержание вермикулита в брикете более 20% приводит к значительной химической неоднородности состава брикетов в одной партии и связано с существенным различием насыпных плотностей вермикулита и остальных компонентов брикета. Объем вермикулита начинает существенно превышать объем остальных компонентов, что не позволяет обеспечить однородность состава, часть брикетов содержит повышенное количество вермикулита. Это приводит к более позднему шлакообразованию и ухудшению качества металла.

Флюоритовый концентрат является источником фтористого кальция, а нефелиновый концентрат - оксидов калия и натрия, которые являются плавнями и оказывают первостепенное влияние на температуру плавления и вязкость образующегося шлака. Соотношение между ними зависит от марки разливаемой стали. При содержании флюоритового концентрата менее 10% существенно повышается вязкость и температура плавления образующего шлака, что не обеспечивает требуемой скорости шлакообразования и ухудшает качество поверхности слитка. Содержание флюоритового концентрата свыше 35% нецелесообразно, так как положительный эффект при этом не достигается, а существенно растет выделение фтористых выделений в атмосферу цеха. При содержании нефелинового концентрата свыше 40% снижается способность шлакового расплава ассимилировать глиноземистые включения, шлак комкуется и поверхность слитка поражается шлаковыми включениями.

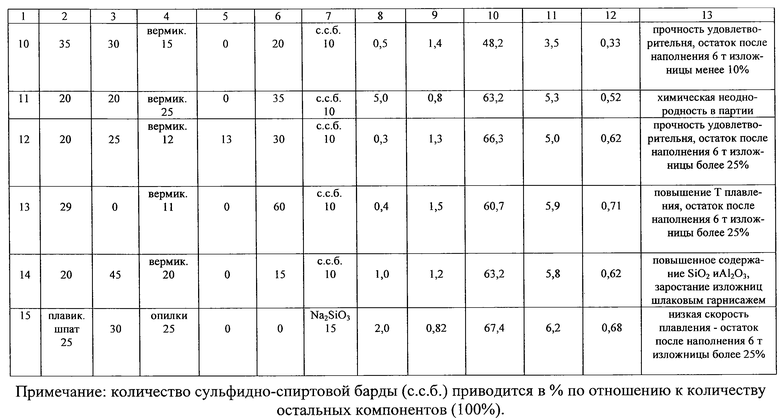

В таблице приведены составы предложенных испытанных шлакообразующих брикетов (4-10), порошкообразная смесь с добавкой вермикулита (состав 1), а также составы с выходящими за запрашиваемые пределы по содержанию углеродистого материала (12), доменного шлака (13, 14), вермикулита (составы 2, 3, 11), пример 15 - прототип.

Конкретный пример изготовления смесей. Все материалы просушивались при температуре 150-300°С до влажности менее 0,5%. Вермикулит подвергался обжигу при температуре не менее 750°С. Затем они загружались в расходные бункера и после взвешивания подавались в смеситель, где перемешивались в течение 25-30 мин. Оптимальное время перемешивания было определено путем последовательного отбора проб через одинаковые промежутки времени 5 мин до момента стабилизации химического состава шлакообразующей смеси. После этого вводилась органическая связка в виде водного раствора сульфидно-спиртовой барды, смесь дополнительно перемешивалась в течение 20 мин до получения однородной консистенции. Опыты показали, что расход связки должен составлять 5-15%. При снижении расхода связки менее 5% не обеспечивается транспортабельность брикетов в сыром состоянии. В повышении расхода выше 15% нет необходимости, так как это вызывает лишь дополнительное газовыделение. Из формовочной массы изготавливались брикеты толщиной 35-40 мм, которые сушились в печи при температуре 170±10°С до содержания влаги не более 1%. Брикеты загружались перед разливкой на дно изложницы исходя из расхода 1,8-2,2 кг/т.

Содержание углерода в смеси определяли кулонометрическим методом на куломатике АН 7529 (аттестат ХК 235-98), фтора - пирогидролизным методом (аттестат ХК 180-95), остальных элементов - рентгеноспектральным методом на анализаторе СРМ 25.

Брикеты (смеси), приведенные в таблице, использовались при разливке конструкционных легированных марок стали в слитки сифонным способом. Из приведенных данных следует, что при использовании предложенных составов брикетов (составы 4-10) значительно снижается брак по поверхности, уменьшается количество заготовок после прокатки с III и IV группами поверхности, требующих большей зачистки поверхности (до 100%), сокращаются потери металла, связанные с дополнительной обрезью. Выход за верхний предел по содержанию углеродистого материала (12) приводит к значительному снижению скорости шлакообразования (остаток брикета после заполнения 6-тонной изложницы более 25%) и ухудшению качества металла. Выход за верхний предел по содержанию доменного шлака (13) приводит к повышению температуры плавления брикета, что снижает скорость шлакообразования (остаток брикета после заполнения 6-тонной изложницы более 25%) и ухудшает качество металла. При выходе за нижний предел по содержанию доменного шлака (14) существенно повышается вязкость шлака, что приводит к снижению его ассимиляционной способности к неметаллическим включениям и образованию толстого трудно отделимого шлакового гарнисажа, приводящего к зарастанию стенок изложницы. Это приводит к ухудшению качества разливаемого металла. Выход за верхний предел по содержанию вермикулита (состав 11) приводит к значительной химической неоднородности состава брикетов в одной партии и связано с существенным различием насыпных плотностей вермикулита и остальных компонентов брикета. Например, содержание фтор иона в пределах одной партии может колебаться в пределах до 5% (абсолютных). Объем вермикулита начинает существенно превышать объем остальных компонентов, что не позволяет обеспечить однородность состава, часть брикетов содержит повышенное количество вермикулита. Это приводит к более позднему шлакообразованию и ухудшению качества металла. Выход за нижние пределы по содержанию вермикулита (составы 2, 3) не обеспечивает достаточную прочность брикета в сыром виде, брикеты становятся нетранспортабельны, и механизация процесса изготовления крайне затруднена. Сухие брикеты имеют повышенную плотность и низкую ударную прочность. Это приводит к снижению теплоизолирующего действия брикетов, замедлению раннего шлакообразования и загрязнению металла разрушившимися фрагментами брикета, что увеличивает брак по поверхности в I переделе, количество некачественных заготовок с III, IV группами поверхности и дополнительной обрезью. Пример 1, который имеет заявленный состав, но используется в виде порошка, характеризуется более высоким уровнем брака по поверхности, количеством некачественных заготовок с III, IV группами поверхности и дополнительной обрези. Прототип (состав 15) имеет низкую скорость шлакообразования (остаток брикета после заполнения 6-тонной изложницы более 25%) и более высокий уровень брака.

Таким образом, разработанный состав шлакообразующего брикета обеспечивает высокое качество поверхности слитка, снижение брака по поверхности, уменьшение количества некачественных заготовок с III, IV группами поверхности и дополнительной обрезью за счет введения в его состав до 10% углеродистого материла, 20-55% доменного шлака и применения в качестве армирующего материала вермикулита в количестве 5-20%.

Источники информации

1. А.с. СССР №387780, кл. В 22 D 7/00, 1978, бюл. №21, 1980 г.

2. А.с. СССР №743777, кл. В 22 D 7/12, 1978, бюл. №24, 1980 г.

3. А.с. СССР №471391, кл. С 21 с 5/54, 1972, бюл. №19, 1975 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| Шлакообразующая смесь для разливки стали | 1985 |

|

SU1435616A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| Шлакообразующая смесь | 1981 |

|

SU971573A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

Изобретение относится к металлургии, а именно к составам брикетов, используемых для шлакообразования при разливке стали в изложницы. Цель изобретения - улучшение качества поверхности слитка, снижение потерь металла, связанных с зачисткой и дополнительной обрезью, при минимальных затратах. Шлакообразующий брикет содержит, мас.%: флюоритовый концентрат 10-35, нефелиновый концентрат 0-40, связующее 5-15, углеродистый материал 0-10, доменный шлак 20-55, вермикулит 5-20 в качестве армирующего материала. В качестве связующего применяются органические связки. Изобретение позволяет обеспечить оптимальный шлаковый режим при разливке стали в изложницы, увеличить прочность брикета при уменьшении его плотности, что повышает качество поверхности слитка, снизить в 1,5-2 раза брак по поверхности, уменьшить уровень зачистки и понизить количество дополнительной обрези. При этом снижаются затраты на зачистку металла и изготовление шлакообразующего брикета. 1 з.п. ф-лы, 1 табл.

Флюоритовый концентрат 10-35

Нефелиновый концентрат 0-40

Связующее 5-15

Углеродистый материал 0-10

Доменный шлак 20-55

Вермикулит 5-20

| Смесь для разливки | 1972 |

|

SU471391A1 |

| Состав брикета для защиты изложниц и зеркала металла | 1978 |

|

SU743777A1 |

| RU 96123469 А1, 20.01.1999 | |||

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2000 |

|

RU2176273C2 |

| Способ обработки стали в ковше | 1989 |

|

SU1775479A1 |

| GB 1484258 А, 01.09.1977 | |||

| US 6143050 А, 07.11.2000. | |||

Авторы

Даты

2004-12-27—Публикация

2003-12-24—Подача