Изобретение относится к. сталеплавильному производству, в частности к шлакообразующим смесям, используелфлм для разливки стали. Существуют различные пути повыше ния качества металла при разливке стали сверху. Особое место среди них занимает разливка под шлаками. В этом случае обычно используют экзотермические смеси, которые вводят непосредственно в изложницу. Известны экзотермические смеси, применяе1«ые для разливки стали све ху, содержащие окислители, горючие и инертные шлакообразующие компонен ты (наполнители) 1. Однако эти смеси, используемые для разливки стали через слой шлака в изложницах, и применяемые режимы разливки в большинстве случаев не обеспечивают достаточной скорости формирования жидкой шлаковой фазы в начальной стадии наполнения излож ниц, что приводит к ухудшению качества поверхности слитка и дополните ному загрязнению металла неметалли ческими включениями. При увеличении скорости наполнения интенсифицируется теплообмен между металлом и смесью, плавление лаковой смеси ускоряется.Однако получение высокого качества металла при скоростной разливке с.тали невозможно при применении известных экзотермических шлакообразующих смесей. В настоящее время задачей является создание составов шлакообразующих смесей, применимых при скоростной разливке стали. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является экзотермическая шлакообразующая смесь, включающая шлак доменных печей, а также алюминий, марганцевую руду, силикатную глыбу, боксит и известь при следующем соотношении компонентов, вес. Алюминий 4-8 Марганцевая руда9-12 Силикатная глыба6-12 Шлак доменных печей 10-40 Воксит 5-10 Известь Остальное Данная смесь содержит меньшее количество горючих компонентов (4 8 вес.ч.) и окислителей (9-12 вес.ч.),

чем описанная выше и вследствие этого пригодна для разливки стали со скоростью 0,02-0,027 м/с (45-65 кг/с) Качество получаемого при такой разливку металла вьдае вследствие того, что экзотермическая реакция:шлакообразования протекает менее бурно, вязкость получаемого шлака более приближается к оптимальной и толщина шлакового гарнисажа увеличивается.

Однако указанная смесь непригодна для более скоростной разливки стали (Например, со скоростью 0,028 0,038 M/ci (66-100 кг/с), так как все же содержит определенное количество горючих компонентов и окислителей в сочетании с легкоплавкими компонентами. Применение такой смеси при более скоростной разливке (скорость разливки 0,028-0,038 м/с (66 100 кг/с) приводит к бурному протеканию экзотермической реакции шлакообразования, что сопровождается всплесками металла, которые способствуют образованию шлакометаллических плен на поверхность cлитka, и качество получаемого металла резко снижается, к образованию легкоплавkoro шлака низкой вязкости, а вследствие этого к образованию шлакового гарнисажа недостаточной толщины,

что приводит к появлению горячих трещин и трещин подвисания на слитке,

В результате такого процесса разливки получается металл низкого катчества. Значительное количество горючих компонентов и окислителей приводит к удорожанию смеси и затрудняет ее приготовление. Данный состав экзотермической шлакообразующей смеси г.1ногокомпонентен. и это ухудшает процесс шлакообразования.

Целью изобретения является повышение качества металла за счет снижения брака по горячим трещинам и по шлакометаллическим пленам на поверхности слитков,упрсяцение приготовления шлакообразующей смеси и снижение ее себестоимости.

Для достижения цели шлакообразующая смесь, включающая шлак доменных печей, дополнительно содержит суглинки и доломит при следующем соотношении ингредиентов, вес.%: Суглинки 30-35

Доломит 15-20

Шлак доменных

печейОстальное

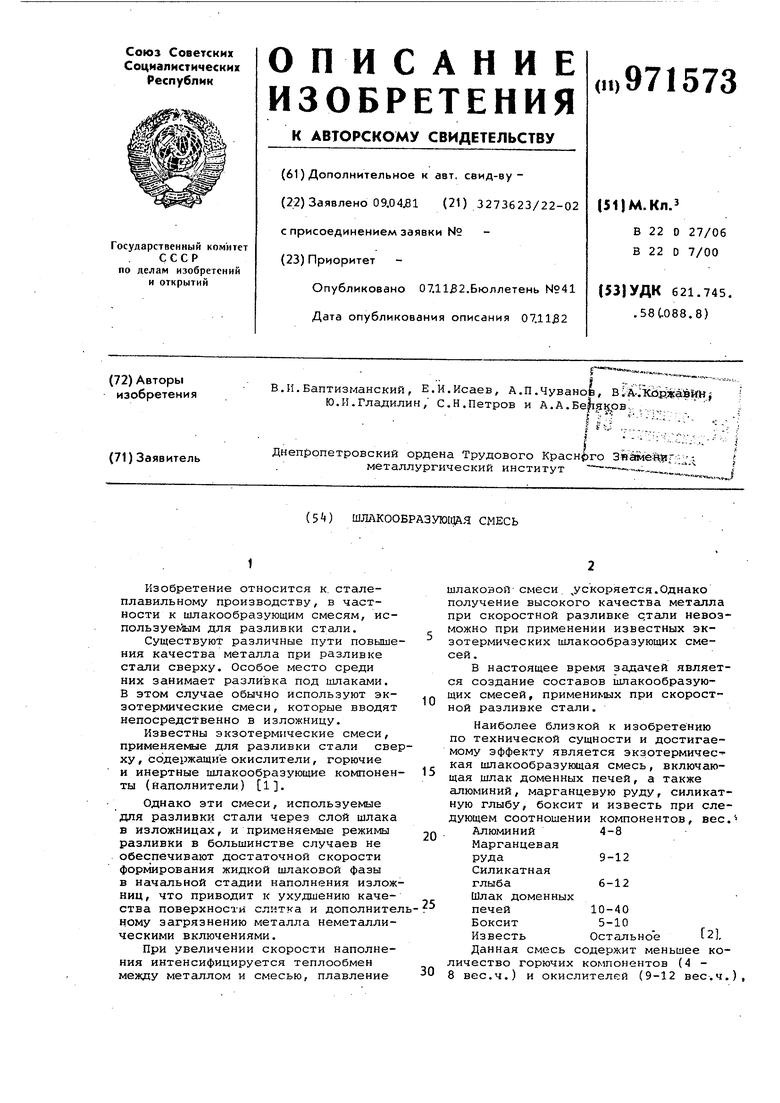

Суглинки представляют собой прироный алюмосиликатный материал (Днепропетровское месторождение), имеющий следующий состав, вес.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь для разливки стали | 1987 |

|

SU1423266A1 |

| Экзотермическая шлакообразующая смесь | 1990 |

|

SU1799670A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ ПОДШИПНИКОВОЙ СТАЛИ | 1997 |

|

RU2131788C1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзометрическая шлакообразующая смесь | 1974 |

|

SU495152A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214888C2 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

63,77- 8,44- 3,31- 0,75- 5,65- 1,42- 0,05768,2 9,40 4,10 0,89 7,4 1/97 0,073

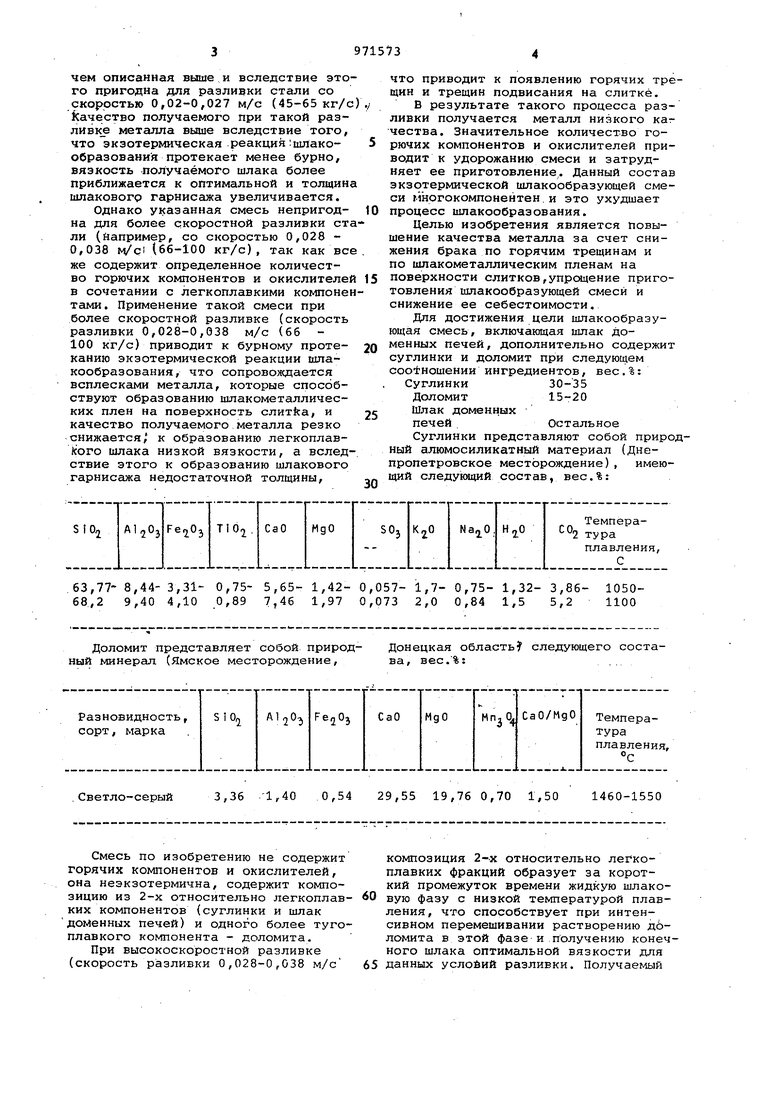

Доломит представляет собой природный минергш. (Ямское месторождение, 3,36 1,,40 0,54 29,55 .Светло-серый

Смесь по изобретению не содержит горячих компонентов и окислителей, она неэкзотермична, содержит композицию из 2-х относительно легкоплавких компонентов (суглинки и шлак доменных печей) и одного более тугоплавкого компонента - доломита.

При высокоскоростной разливке (скорость разливки 0,028-0 ,,038 м/с

Донецкая область следующего состава, вес.%:

композиция 2-х относительно легкоплавких фракций образует за короткий промежуток времени жидкую шлаковую фазу с низкой температурой плавления, что способствует при интенсивном перемешивании растворению д6ломита в этой фазе и получению конечного шлака оптимальной вязкости для

65 данных услойий разливки. Получаемый 1,7- 0,75- 1,32- 3,86- 10502,0 0,84 1,5 5,2 1100 19,76 0,70 1,50 1460-1550

лак способствует образованию гарнисажа удовлетворительной толщины (1-1,5 мм), что приводит к снижению вероятности появления горячих трещин и трещин подвисания на поверхности слитка и способствует улучшению качества поверхности слитка.

Поскольку в смеси нет горючих компонентов и окислителей, то при высокой скорости разливки исключается возможность протекания экзотермических реакций и вероятность образования шлакометаллических плен на поверхности слитка - качество металла овышается..

Состав шлакообразующей смеси по изобретению позволяет улучшить шлакообразование за счет снижения числа компонентов в смеси. Смесь содержит едорогостоящие компоненты, она экономична и несложна в изготовлении, етоксична и взрывобезопасна.

Наилу-чшие условия шлакообразования наблюдаются при применении предлагаемой смеси при следующих соотношениях входящих в нее компонентов, вес.%:

Суглинки 30-35 : Шлак доменных

печей45-55

Доломит 15-20

При скоростной разливке стали с применением смеси указанного .состава можно получить металл высокого качества.

Введение указанных компонентов в количестве меньшем, чем заявляемый нижний предел приводит к значительному снижению вязкости получаемого шлака. Шлак становится легкоплавким и образует гарнисаж недостаточной толщины, что, в свою очередь, способствует появлению горячих трещин и трещин прдвисания на поверхности

10

Доломит

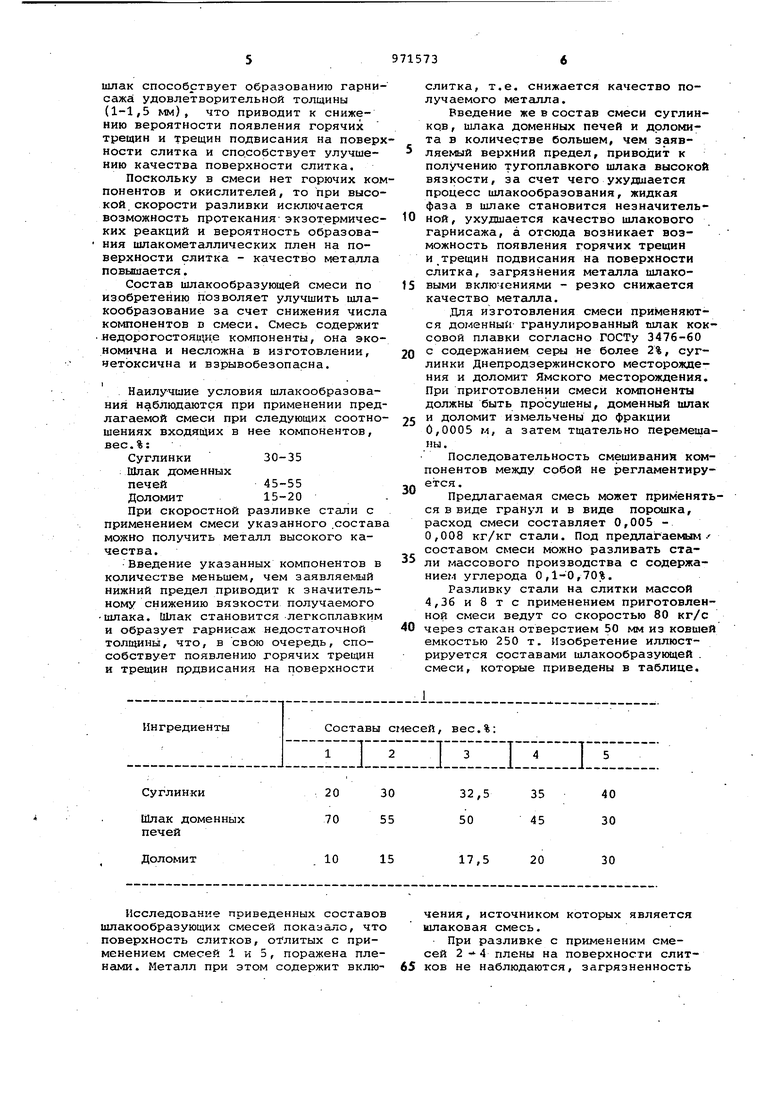

Исследование приведенных составов шлакообразующих смесей показало, что поверхность слитков, отлитых с применением смесей 1 и 5, поражена пленами. Металл при этом содержит вклюслитка, т.е. снижается качество получаемого металла.

Введение же в состав смеси суглинков , шлака доменных печей и доломита в количестве большем, чем заявляемый верхний предел, приводит к получению тугоплавкого шлака высокой вязкости, за счет чего ухудшается процесс шлакообразования, жидкая фаза в шлаке становится незначитель0ной , ухудшается качество шлакового гарнисажа, а отсюда возникает возможность появления горячих трещин и трещин подвисания на поверхности слитка, загрязнения металла шлако5выми включениями - резко снижается качество металла.

Для изготовления смеси применяются доменный гранулированный шпак коксовой плавки согласно ГОСТу 3476-60 с содержанием серы не более 2%, суг0линки Днепродзержинского месторождения и доломит Ямского месторождения. При приготовлении смеси компоненты должны быть просушены, доменный шлак и доломит из Jeльчeны до фракции

5 0,0005 м, а затем тщательно перемешаны.

Последовательность смешиваний компонентов между собой не регламентируется.

0

Предлагаемая смесь может применяться в виде гранул и в виде порсяика, расход смеси составляет 0,005 0,008 кг/кг стали. Под предлагаемым. составом смеси можно разливать ста5ли массового производства с содержанием углерода 0,1-0,70%.

Разливку стали на слитки массой 4,36 и 8 т с применением приготовленной смеси ведут со скоростью 80 кг/с

0 через стакан отверстием 50 мм из ковшей емкостью 250 т. Изобретение иллюстрируется составами шлакообразующей . смеси, которые приведены в таблице.

17,5

20

30

чения, источником которых является шлаковая смесь.

При разливке с примененим смесей плены на поверхности слитков не наблюдаются, загрязненность металла не повышается, выход годного металла увеличивается более чем на 2%. Исследование качества поверхности слитков осуществляли визуальньп.1 путем. Исследование макроструктуры и содержания неметаллических включений в металле проводили путем отбора -проб из головной, средней и донной частей раската слитка. Содержание неметаллических включений исследовали также по сечению отобранных образцов в направлении от поверхности к центру образца. Исследования показали, что качество макроструктуры металла и содержание неметаллических включений исследованных марок стали соответствуют регламентированным для определенных марок стали ГОСТам. . Реализация шлакообразующей смеси по изобретению, при скоростной разливке стали по сравнению с прототипом позволяет улучшить процесс шлакообразования и получить металл высокого качества. Предлагаемая смес по сравнению с прототипом малокомпонента, экономична - в ее состав входят недорогостоящие компоненты и изготовление ее не представляет трудностей, смесь в изготовлении не токсична и взрывобезопасна. При использований предложенного состава ожидаемый экономический эффект составит 118,8 руб. на 1 т смеси. Формула изобретения Шлакообразующая смесь, включающая шлак доменных печей, о т л и ч а ющ а я с я тем, что, с целью повышения качества металла за счет снижения брака по горячим трещинам и по шлакометаллическим пленам на поверхности слитков, упрощения приготовления шлакообразукедей смеси и снижения ее себестоимости, она дополнительно содержит суглинки и доломит при следукицем соотношении ингредиентов, вес.%: Суглинки 30-35 Доломит 15-20 Шлак доменной печиОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 544507, кл. В 22 О 27/04, 1975. 2.Авторское свидетельство СССР № 428853, кл. В 22 D 27/06, 1972.

Авторы

Даты

1982-11-07—Публикация

1981-04-09—Подача