1

Изобретение относится к черной металлургии, в частности, к разливке кипящей стали в изложницы или кристаллизаторы МНЛЗ.

Низкоуглеродистая кипящая сталь для изготовления изделий методами глубокой и сложной вытяжки и высадки должна иметь высокие пластические свойства. Для повышения уровня пластических характеристик кипящей стали, в процессе разливки по изложницам или в кристаллизаторы МНЛЗ ее обрабатывают рафинировочными шлаками, что приводит к очищению металла от вредных примесей и неметаллических включений и .повышению его качества.

Известен шлак для разливки металла, содержащий, вес. %:

Нефелиновый концентрат 65-95 Фторсодержащий материал 5-35 1

Недостаток шлака является отсутствие в нем борсодержащих материалов, вследствие чего кипящая сталь, обработанная этой смесью, имеет повышенную склонность к старению.

В качестве прототипа можно принять шлакообразующую смесь, состоящую из борсодерл ащего вещества (боракса) и фтористого соединения (криолита), соотношение которых в смеси находится в пределах от

1:1 до 3: 1, т. е. смесь имеет состав, вес. %:

Борсодержащее вещество 50-75 Фтористое соединение25-50 2

Присадка такой смеси на зеркало металла во время интенсивного кипения позволяет очистить сталь от неметаллических включений, главным образом от включений глинозема ().

Недостатком смеси является ее слабое рафинирующее действие в отношении вредных примесей стали (серы и фосфора), а также повышенный уровень токсичных выделений фторидов в атмосферу разливочного пролета из-за высокого (25-50%) содержания .в смеси криолита.

Целью изобретения является улучшение рафинирующей способности смеси, уменьшение в листовой стали содержания немёталлических включений, снижение содержания и уменьшение ликвации серы.

Цель достигается .путем дополнительного введения в состав смеси нефелина при соотношении компонентов, вес. %: Фтористые соединения металлов из группы: криолит, плавиковый шпат, флюоритовый концентрат5-15Нефелин 30-50 3 Соединения бора, из группы; бура, датолит, боракс, улексит Остальное Нефелин - природный минерал, содержащий около 50% SiO2, около 30% АЬОз,5 до 22% окислов щелочных металлов (Na2O и К2О), улучшает рафинирующую способность смеси и, соответственно, щлаковой пены. О бусловлено это увеличением содержания в шлаке окислов щелочных метал-10 лов (NaaO и К2О) и связанным с этим возрастанием коэффициента распределения серы и фосфора между шлаком и металлом. Кроме того, переходящие в состав шлаковой лены окислы натрия и калия при взаи-15 модействии с серой образуют прочные, летучие ;при температурах кристаллизации стали соединения - сульфиды натрия и калия, в результате чего часть серы удаляется в газовую фазу. Введение в смесь нефе-20 лина обеспечивает также и улучшение ассимилирующей способности шлаковой лены по отношению к находящимся в жидкой стали неметаллическим включениям за счет увеличения межфазного натяжения и25 уменьшения работы адгезии между металлом и шлаком. Таким образом, введение в состав смеси нефелина обеспечивает более высокую рафинирующую способность шлаковой пены и, соответственно, большую30 степень очищения стали от вредных примесей (серы и фосфора) и неметаллических включений. Борсодержащие соединения являются хорошими плавнями, уступающими в этом35 отношении только фтористым соединениям. но, в отличие от последних, не дают вредных выделений. Кроме того, в условиях разливки и кристаллизации кипящей стали, сопровождающихся выделением боль-40 шого количества восстановительного газа СО и интенсивным перемешиванием металла и шлака в изложнице, бор восстанавливается из соединений и переходит в металл. При этом происходит микролегирование45 кипящей стали бором и снижается склонность ее к старению. Соединения фторидов щелочных или щелочноземельных металлов обеспечивают снижение вязкости и увеличение жидкопод-50 вижности щлаковой лены. Смесь готовят путем механического смешивания измельченных до фракции не более 2 мм исходных компонентов смеси. Расход смеси - 0,3-1,0 кг/т стали. Смесь в55 расфасованном виде (в полиэтиленовых или бумажных мешках) вводят в изложницу леред началом разливки стали. При разливке стали на МНЛЗ смесь вводят на зеркало металла в кристаллизаторе равно-60 мерно отдельными порциями или непрерывно ло ходу разливки. При разливке стали в изложницы смесь быть использована в окомкованном виде (окатыши, брикеты и др.).65 4 Выбор лределов содержания компонентов смеси определяется следующим, При разливке кипящей стали с повышенным содержанием углерода (типа СтЗкп), а также легированной хромом, кристаллизация которой сопровождается недостаточно интенсивным ки-пением и образованием относительно большого количества щлаковой лены, применяется смесь с содержанием фтористых соединений металлов, например, криолита на верхнем пределе (14- 15%), а нефелина -на нижнем пределе (30-32%), остальное - соединения бора. Увеличение в смеси фтористых соединений более 15% приводит к увеличению количества токсичных выделений в атмосфеРУ и ухудшению санитарно-гигиенических условий труда в различных пролетах сталеплавильных цехов. При разливке низкоуглеродистой кипяЩей стали (типа 08кп), интенсивно кипящей в изложнице с образованием относительно небольшого количества шлаковой лены, в составе смеси достаточно иметь содержание фторидов на нижнем пределе (5-6%); содержание нефелина в этом случае должно быть на верхнем пределе (47- 50%), остальное- соединения бора, При разливке килящей стали, условия кристаллизации которой (интенсивность кипения, количество и консистенция шлаковой пены) отличаются от указанных крайних случаев, выбираются смеси с лромежуточным содержанием фторидов и нефелина. Применение смеси с содержанием фторидов 5-15% обеспечивает снижение вязкости и увеличение жидко подвижности, и, как следствие рафинирующей способности, образование густой и вязкой шлаковой пены. Пример 1. При разливке сифоном кипящей стали марки СтЗкп на слитки массой 9 т в изложницы перед началом разливки помещали в полиэтиленовых пакетах по 9 кг шлакообразующей смеси следующего состава, вес. %: криолит- 15, нефелин-30, бура - остальное (смесь № 1, табл.). Время наполнения изложниц металлом - 8 мин. Слитки накрывали тяжелыми чугунными крыщками спустя 10 мин. после конца наполнения изложниц. Пример 2. При разливке сверху стали марки ОЗкп с линейной скоростью 0,60,8 м/мин (стакан сталеразливочного ковша с отверстием диам. 35 мм) на слитки массой 12 т в изложницы перед началом разливки помещали по 4 кг шлакообразующей смеси следующего состава, вес. %: криолит - 5, нефелин - 50, датолитовый концентрат - остальное (смесь № 2). Время наполнения изложниц 2,5-3 мин. Слитки закупоривали алюминием через 5 мин после их отливки.

Пример 3. При разливке сверху стали марки 08кп, выплавленной в двухванной печи (переокисленный металл) с линейной скоростью 0,1 - 1,5 м/мин (стакан сталеразливочного ковша с отверстием диам. 60 мм) на листовые слитки массой 14 т в изложницы перед началом разливки помещали по 7 кг шлакообразующей смеси следующего состава, вес. %: криолит -И, нефелин - 32, бура - остальное. Время наполнения изложниц 1,7-2,2 мин. Слитки накрывали тяжелыми чугунными крыщками через 10-

12 миН или закупоривали ферроалюминием через 5-8 мин лосле отливки.

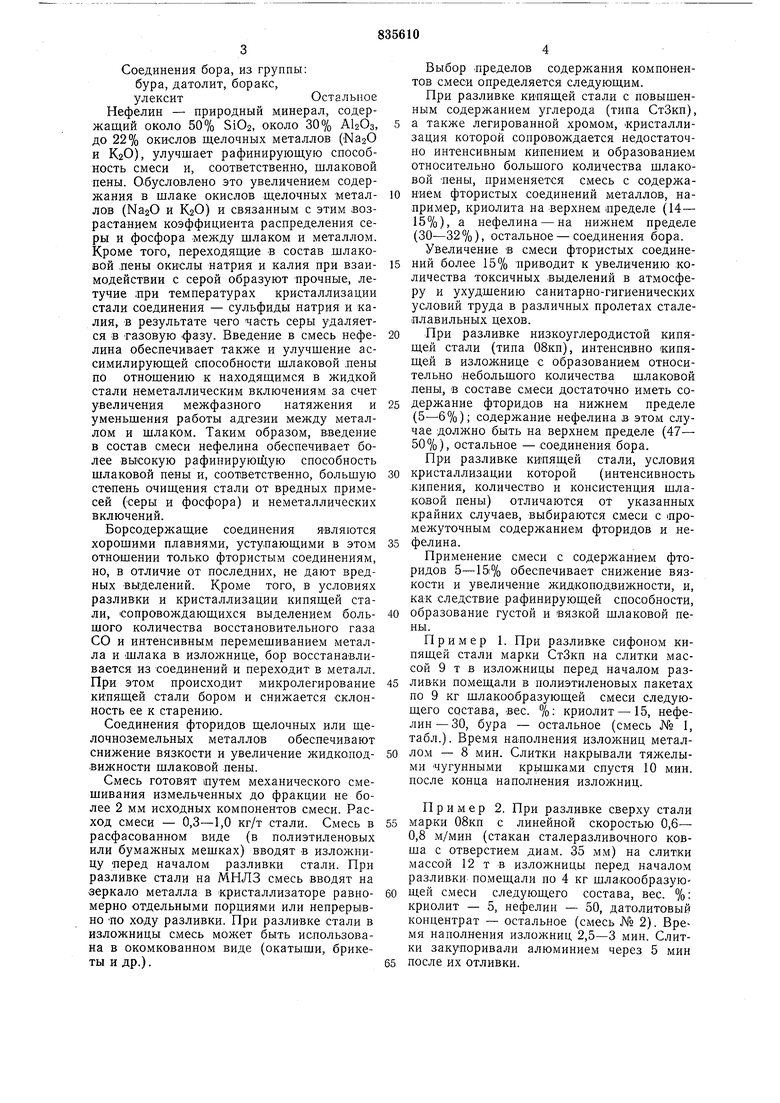

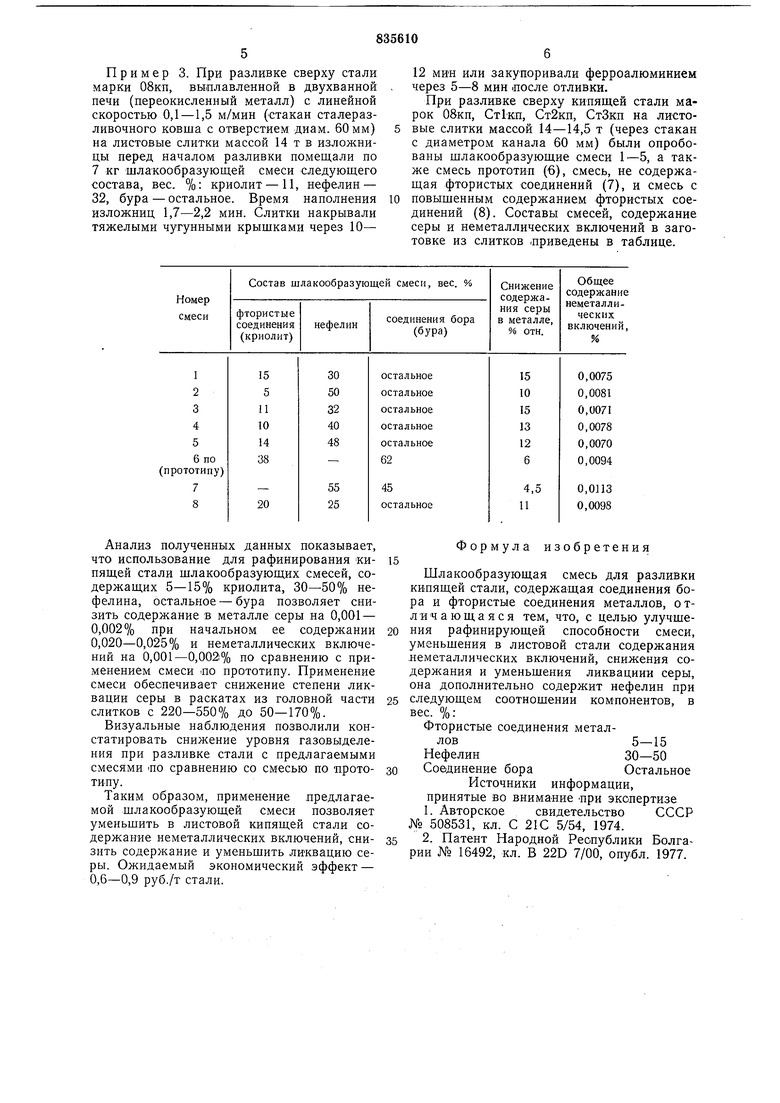

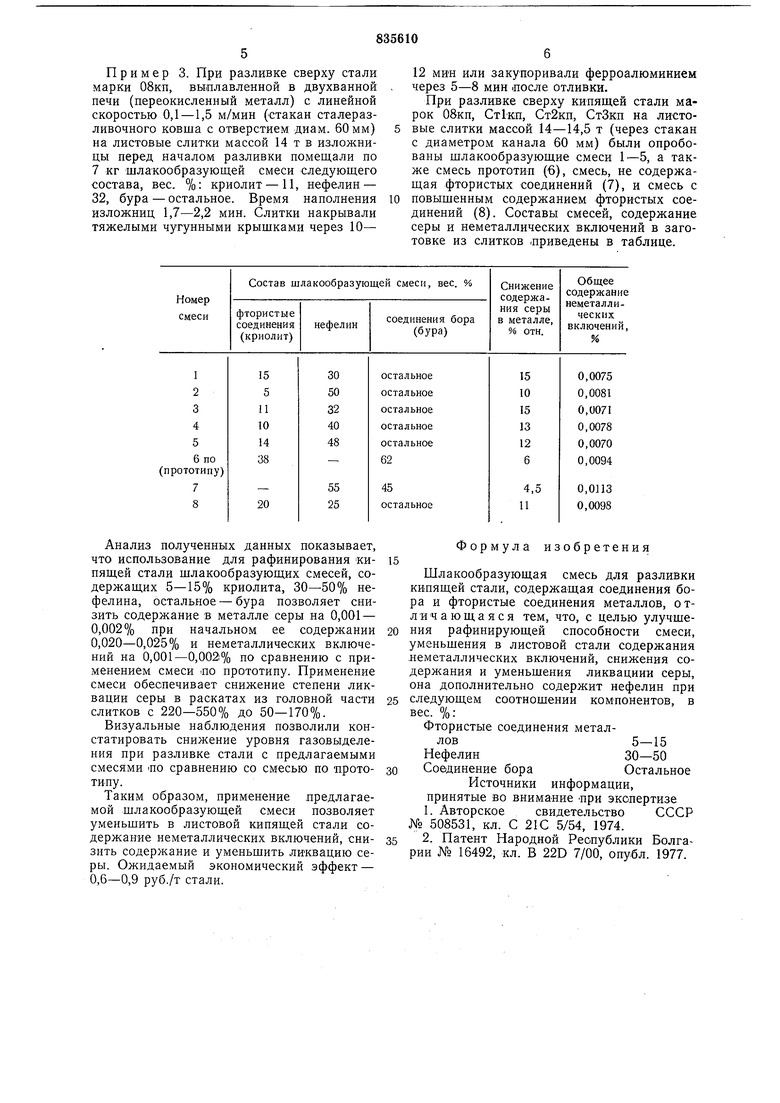

При разливке сверху кипящей стали марок 08кп, Ст1кп, Ст2кп, СтЗкп на листовые слитки массой 14-14,5 т (через стакан с диаметром канала 60 мм) были онробованы шлакообразующие смеси 1-5, а также смесь прототип (6), смесь, не содержащая фтористых соединений (7), и смесь с

повыщенным содержанием фтористых соединений (8). Составы смесей, содержание серы и неметаллических включений в заготовке из слитков .приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1973 |

|

SU457740A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Способ разливки кипящей стали | 1980 |

|

SU1026948A1 |

| Шлакообразующая смесь | 1979 |

|

SU831288A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Способ отливки слитков кипящей стали | 1980 |

|

SU876270A1 |

| Шлакообразующая смесь для обработки металла | 1982 |

|

SU1062278A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2044777C1 |

Авторы

Даты

1981-06-07—Публикация

1979-04-03—Подача