Изобретение относится к устройствам для свинчивания и развинчивания обсадных труб нефтяного сортамента в процессе спуско-подъемных операций при обустройстве нефтяных и газовых скважин обсадными колоннами.

Известны гидромеханические ключи для свинчивания-развинчивания резьбовых соединений, содержащие корпус с откидывающимися створками, вращательное зажимное устройство, расположенное в корпусе и состоящее из ротора и челюстей, гидросистему, состоящую из гидромотора, гидрораспределителя, напорной и сливной магистралей (см. патент РФ №2164464, патент США №3023651, №6082224, патент Германии №2645839).

Известен также силовой трубный ключ для свинчивания-развинчивания резьбовых соединений, содержащий корпус, откидывающиеся створки с защелкой, вращательное зажимное устройство в виде кольцевого ротора с раскрывающимися сегментами для обхватывания труб, при смыкании сегментов ротора они фиксируются подпружиненным плунжером (патент США №4442736 - прототип).

Недостатком известных гидромеханических ключей для свинчивания и развинчивания резьбовых соединений, а также описанного прототипа является невысокая надежность фиксации защелкой створок ключа в закрытом положении, когда кольцевой ротор охватывает одну из свинчиваемых-развинчиваемых труб и неподвижно фиксирует ее челюстями зажимного устройства.

Случайное раскрытие створок гидроключа в процессе работы приводит к расфиксации трубы зажимным устройством вращающегося ротора, что приводит к остановке работ, может вызвать поломки оборудования и травмы обслуживающего персонала.

Для устранения указанного недостатка устанавливают, например, дополнительные механические фиксаторы (см. патент РФ №2163464), применяют фиксацию специальными силовыми гидроцилиндрами (см. патент Германии №2645839), а также используют специальные системы гидроблокировки, отключающие вращение ротора при раскрытых створках (см. патент США №6082224). Хотя указанные механизмы увеличивают надежность фиксации створок ключа в закрытом положении, однако усложняют и удлиняют процесс свинчивания-развинчивания труб гидроключом, т.к. требуют дополнительных манипуляций обслуживающим персоналом по включению фиксирующих механизмов или усложняют конструкцию гидроключа и увеличивают его стоимость за счет введения дополнительной системы автоматической гидроблокировки.

Другим недостатком прототипа является образование возможного зазора между створками в закрытом положении, что, в свою очередь, вызывает повышенное биение ротора при его вращении относительно корпуса гидроключа и приводит к повышенному износу и поломкам деталей механизма гидроключа.

Задачей предложенного технического решения является повышение эксплуатационной надежности за счет обеспечения надежной фиксации защелкой створок ключа, а также за счет создания усилия, стягивающего створки ключа в закрытом положении.

Поставленная задача решается с помощью того, что в универсальном гидравлическом подвесном трубном ключе для свинчивания и развинчивания обсадных труб, содержащем раскрываемый вращающийся ротор с захватами для труб, корпус с раскрываемыми створками, которые имеют механизм запирания, состоящий из зуба, неподвижно закрепленного на одной створке, и защелки с пружинами, установленной на оси вращения на другой створке, отличающемся тем, что запирающая поверхность зуба выполнена в виде выгнутой поверхности с постоянным радиусом кривизны, а запирающая поверхность защелки выполнена в виде двух пересекающихся под тупым углом плоскостей, при этом вторая запирающая плоскость защелки выполнена на удалении от оси вращения защелки, равном радиусу кривизны запирающий поверхности зуба, а первая запирающая плоскость защелки выполнена на большем удалении, при этом ось вращения защелки установлена в створке гидроключа со смещением относительно центра кривизны запирающей поверхности зуба и при этом выполнена в виде эксцентрического вала, у которого ось одной части, установленной в створке, смещена относительно другой части, на которой установлена защелка. при этом геометрические размеры взаимного расположения зуба и защелки подобраны таким образом, что:

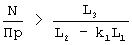

при касании защелкой заходной поверхности зуба выполняется следующее соотношение усилия закрывания и пружины защелки:

,

,

где N - усилие закрывания створок гидроключа;

Пр - усилие пружины защелки механизма запирания створок;

L1, L2, L3 - геометрические размеры;

k1 - коэффициент трения защелки по заходной поверхности зуба;

при запирании замка в каждой точке касания защелки и зуба выполняется следующее соотношение:

tgα<k2.

где α - угол между нормалью к запирающей поверхности зуба и линией, соединяющей центр вращения защелки с точкой касания запирающих поверхностей защелки и зуба,

k2 - коэффициент трения защелки по запирающей поверхности зуба.

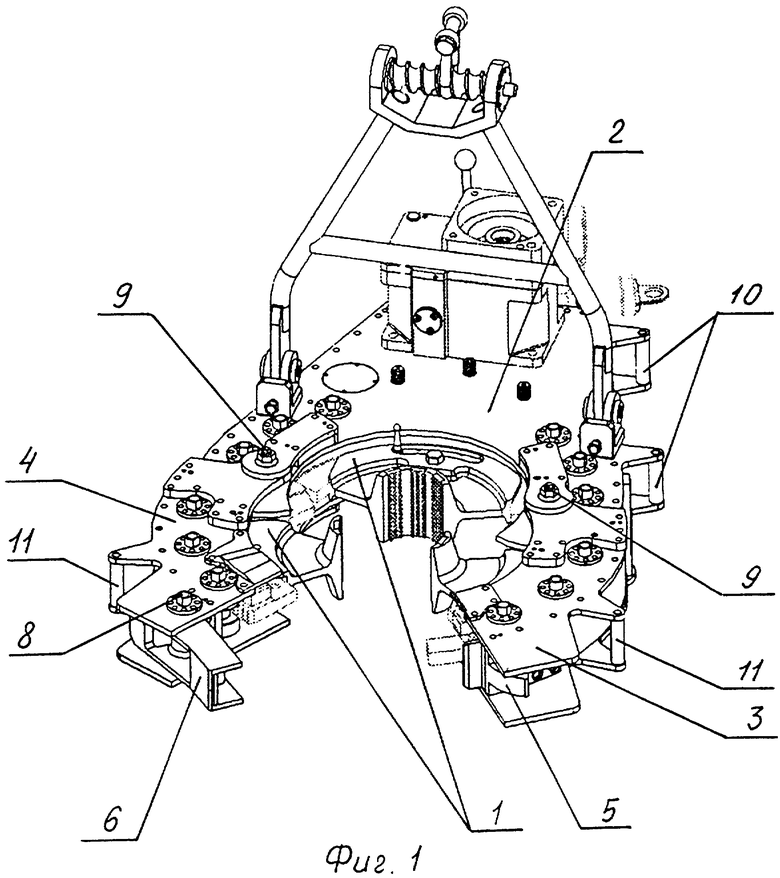

На фиг.1 изображен общий вид универсального гидравлического подвесного трубного ключа (гидроключа).

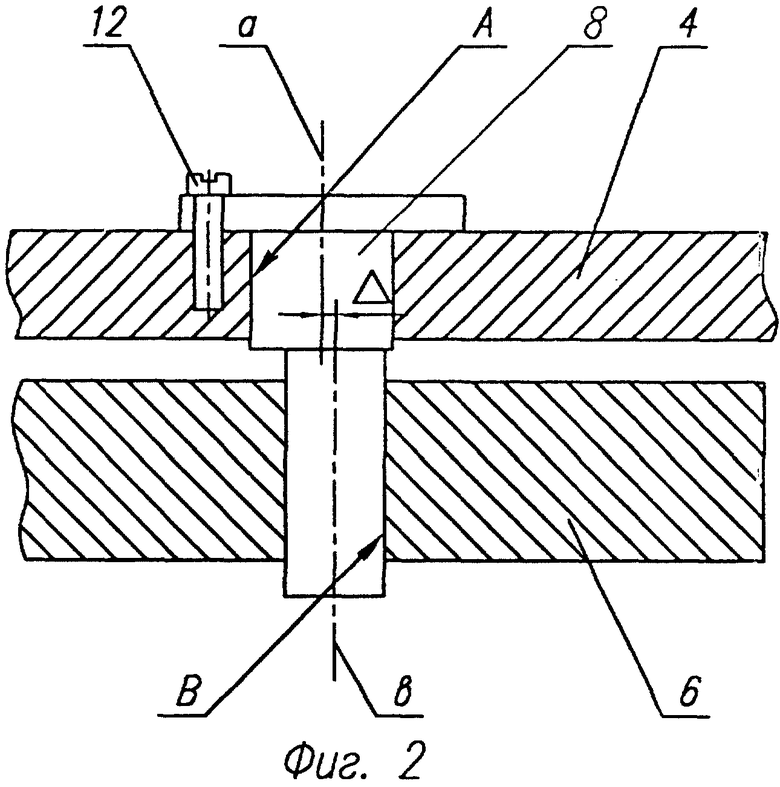

На фиг.2 изображена ось вращения защелки, выполненная в виде эксцентрического вала.

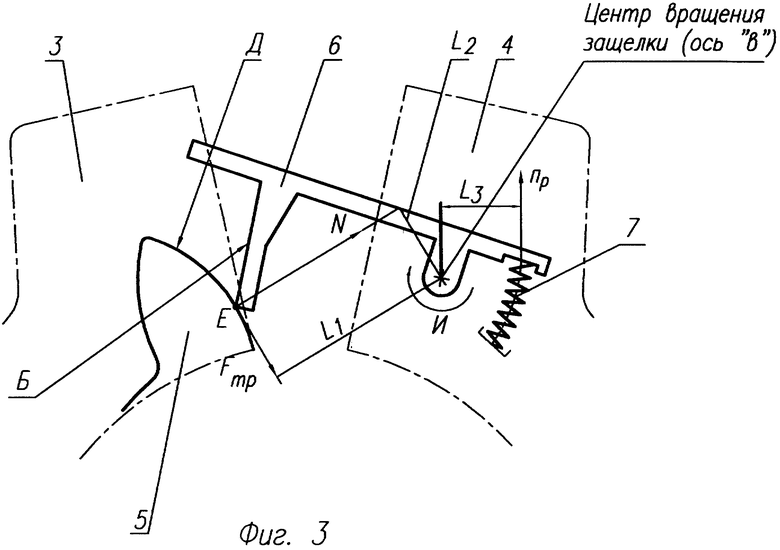

На фиг.3 изображено положение створок гидроключа и деталей механизма запирания во время подготовки к запиранию.

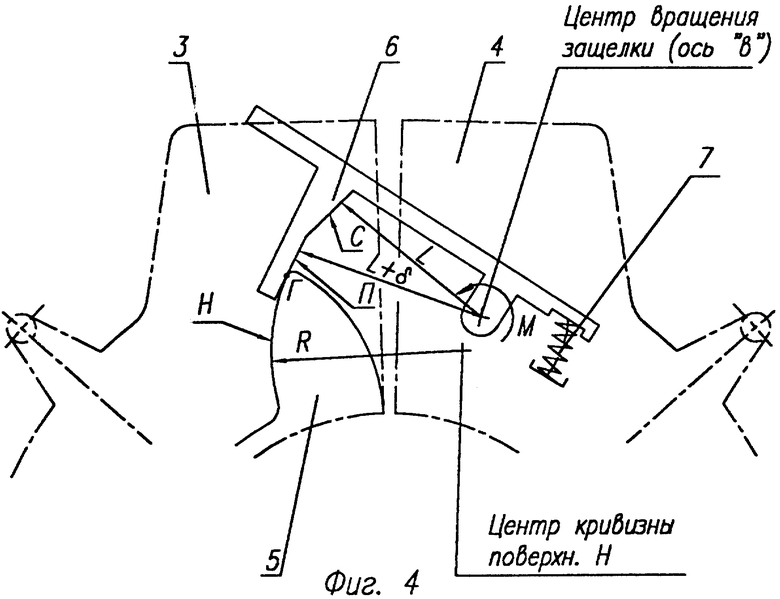

На фиг.4 изображено положение створок гидроключа и деталей механизма запирания во время начала запирания.

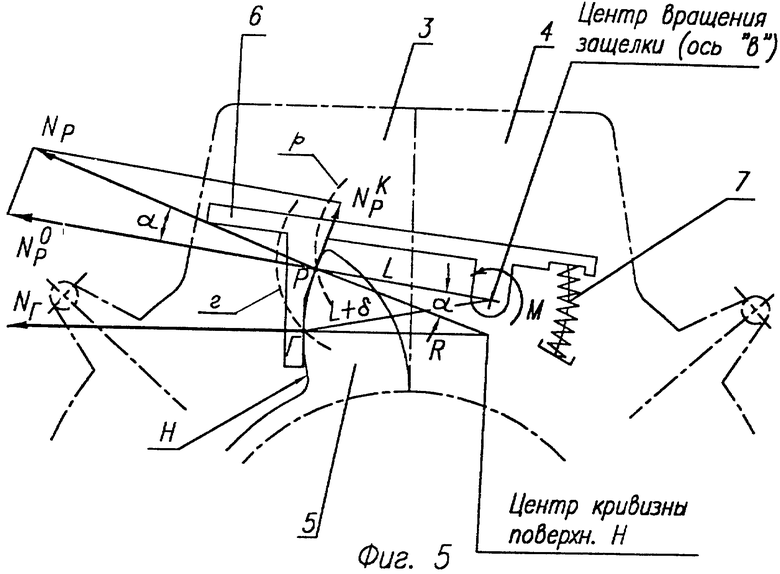

На фиг.5 изображено положение створок гидроключа и деталей механизма запирания в закрытом положении.

Гидроключ содержит раскрываемый вращающийся ротор с захватами для труб 1 (см. фиг.1), корпус 2 с раскрываемыми створками 3 и 4, которые имеют механизм запирания, состоящий из зуба 5, неподвижно закрепленного на одной створке 3, и защелки 6 с пружинами 7 (см. фиг.3), установленной на оси вращения 8 (фиг.1) створки 4, створки 3, 4 при раскрывании и закрывании вращаются вокруг осей 9, на корпусе гидроключа размещены рукоятки 10, а на каждой створке - рукоятки 11. При этом ось вращения защелки 8 (см. фиг.2) выполнена в виде эксцентрического вала, у которого имеется цилиндрическая поверхность А с осью “а”, которая вставляется в отверстие створки 4, и цилиндрическая поверхность В с осью “в”, на которую устанавливается защелка 6; оси “а” и “в” смещены друг относительно друга на величину Δ, при этом защелка 6 свободно вращается вокруг оси “в” вала 8, а сам вал 8 имеет возможность вращаться вокруг оси “а” в отверстии корпуса створки 4 и в конкретном положении фиксируется винтами 12.

На корпусе 2 гидроключа размещен гидропривод с рычагами управления (не показано), который гибкими шлангами соединен с насосной станцией (не показано).

Гидроключ работает следующим образом.

В рабочем положении тросом длиной 30-40 м по принципу маятника гидроключ подвешивается к верхней части буровой установки и фиксируется на высоте подвешивания в зоне свинчивания-развинчивания обсадных труб, расположенных вертикально над устьем скважины, которые, по мере навинчивания очередной трубы, опускают в скважину для укрепления ее стенок на период эксплуатации. Операции развинчивания применяются при нештатном завинчивании или поломке навинчиваемой трубы (трещины, срыв резьбы и т.д.).

Перед началом очередного цикла свинчивания (или развинчивания) раскрывают механизм запирания створок гидроключа и разводят створки 3, 4 на наибольший угол, тем самым подготавливают гидроключ для обхватывания очередной трубы, после чего гидроключ, подвешенный на тросе, берут за рукоятки 10, подводят к обсадной колонне и обхватывают разомкнутым ротором 1 ключа, заключенным в корпус, очередную трубу, навинчиваемую на обсадную колонну, после чего створки 3, 4 ключа с закрепленными в них частями ротора 1 берут за рукоятки 11 и сводят до соприкосновения друг с другом, замыкая при этом ротор 1 и приводя механизм запирания створок 3, 4 ключа в закрытое положение. При этом запирание створок 3, 4 гидроключа механизмом запирания осуществляется автоматически от усилия оператора, направленного на сведение створок. Во время сведения створок 3, 4 заходная часть Б защелки 6 (см. фиг.3) сближается с заводной поверхностью Д зуба 5, при этом геометрические размеры гидроключа выполнены таким образом, что в момент соприкосновения этих поверхностей в любой произвольной точке Е на заходной поверхности зуба 5 выполняется указанное выше соотношение геометрических размеров L1, L2, L3, при выполнении которого заходная часть Б защелки 6 начинает скользить по заходной поверхности Д зуба 5 вверх, как по наклонной плоскости, до вершины зуба 5. При этом защелка 6 поворачивается вокруг своей оси “в” в направлении стрелки И, одновременно преодолевая силу Пр пружин 7, таким образом при сведении створок 3, 4 гидроключа происходит автоматическое “взведение” защелки 6 механизма запирания.

При дальнейшем сведении створок 3, 4 гидроключа защелка “переваливает” вершину зуба 5 (см. фиг.4) и под действием пружин 7 начинает поворачиваться в направлении стрелки М на закрывание механизма запирания, при этом первая запирающая поверхность защелки П начинает скользить по запирающей поверхности Н зуба 5, касаясь ее в точке Г, при этом, т.к. расстояние от оси вращения защелки 6 “в” до первой запирающей плоскости П несколько больше радиуса кривизны R запирающей поверхности зуба 5, процесс запирания начинается еще до полного соприкосновения створок 3, 4 гидроключа и исключает возможность незакрытия механизма запирания, которое может произойти из-за отскока створок 3, 4 при их соударении, исключая тем самым повторение операции закрывания створок 3, 4, что экономит физические силы персонала и сокращает время проведения операции.

При дальнейшем сближении створок 3, 4 гидроключа защелка 6 под действием пружин 7 продолжает вращение в направлении стрелки М (см. фиг.5) и в работу вступает вторая запирающая поверхность С защелки 6, сближаясь с запирающей поверхностью зуба Н, и при соприкосновении створок вторая запирающая поверхность С защелки 6 входит в контакт с запирающей поверхностью Н зуба 5 в точке Р. Таким образом механизм запирания створок 3, 4 гидроключа принимает закрытое положение, при котором выгнутая запирающая поверхность Н зуба 5 касается двух запирающих поверхностей П и С защелки 6 в точках Г и Р. Поверхности Г и С расположены под углом друг к другу, образуя своего рода призму, которая надежно фиксирует от смещения зуб 5 механизма запирания створок гидроключа.

Смещение центра вращения защелки 6 относительно центра кривизны запирающей поверхности Н зуба 5 обеспечивает натяг защелки 6 относительно зуба 5 при ее вращении в направлении стрелки М (см. фиг.5), где пунктирными линиями “г” и “р” показаны траектории движения точек касания Г и Р относительно центра вращения защелки, тем самым усиливается сближение створок 3, 4 гидроключа при запирании механизма фиксации и обеспечивается безлюфтовая работа всего механизма.

Во время изготовления деталей невозможно выполнить два размера абсолютно одинаковыми. Например, радиус кривизны запирающей поверхности Н зуба 5 никогда не будет точно равен расстоянию от опорной поверхности С защелки 6 до отверстия под ось вращения, т.е. либо R>L, либо R<L, что может привести либо к незакрыванию замка (при R>L), либо к закрыванию механизма фиксации с зазором (при R<L).

При совпадении центра кривизны запирающей поверхности Н зуба 5 с центром вращения защелки 6 точки Г и Р будут описывать концентрические дуги вдоль запирающей поверхности Н зуба 5, не затягивая механизм запирания и не стягивая створок 3, 4 между собой, но центр отверстия для оси вращения защелки в створке 4 никогда точно не будет совпадать с центром кривизны поверхности Н зуба 5, что при случайном взаиморасположении этих точек приведет к касанию защелкой 6 запирающей поверхности Н зуба 5 только одной поверхностью П или С только в одной точке.

Вышеперечисленные причины приводят к возникновению люфтов в замке и между створками и ударной работе гидроключа при вращении ротора 1, тем самым снижая ресурс работоспособности всего механизма.

Таким образом, положение оси вращения защелки относительно центра кривизны запирающей поверхности зуба необходимо регулировать при сборке замка.

Необходимое для нормальной работы механизма запирания положение центра вращения защелки 6 относительно центра кривизны запирающей поверхности зуба 5 обеспечивается специальной осью 8, выполненной в виде эксцентрического вала, у которого ось одной части, установленной в створке 4, смещена относительно другой части, на которой установлена защелка 6, и предварительным смещением отверстия для установки этой оси в створке 4 относительно расчетной точки центра кривизны на запирающей поверхности зуба 5, таким образом, что при закрывании замка плоскость П защелки 6 должна коснуться поверхности Н зуба 5, после чего ось 8 необходимо повращать вокруг оси “а” в створке 4, смещая положение оси “в” до тех пор, пока защелка 6 не коснется поверхности Н зуба 5 своей второй запирающей плоскостью С, после чего по месту сверлятся отверстия с резьбой и устанавливаются стопорно-крепящие винты 12. Таким образом, защелка 6 устанавливается так, что в закрытом положении происходит касание защелки 6 с зубом 5 механизма запирания по обеим запирающим плоскостям П и С.

При работе гидроключа возникают усилия, которые стремятся раскрыть створки 3 и 4, при этом со стороны зуба 5 на запирающие поверхности С и П защелки 6 действуют силы Nг и Np (см. фиг.5), имеющие направления от центра кривизны запирающей поверхности Н зуба 5 к соответствующим точкам касания Г и Р. При этом на защелку 6 действуют “скатывающие” силы, которые стремятся раскрыть механизм запирания. Раскрытию механизма запирания препятствуют силы трения в точках касания:

Nг тp.=Nг k2,

Np тp.=Np k2,

где k2 - коэффициент трения защелки по запирающей поверхности зуба.

В предложенной конструкции применены малые углы αг и αр, при которых выполняется условие tgα<k2 для каждой точки касания, при этом силы трения в точках касания будут нарастать быстрее, чем силы, раскрывающие механизм запирания при нарастании усилия раскрытия створок гидроключа, таким образом механизм запирания надежно фиксирует створки в сведенном положении, при этом тем надежнее, чем больше усилие, раскрывающее створки.

Таким образом, предложенное техническое решение позволяет повысить эксплуатационную надежность ключа за счет надежной фиксации защелкой створок гидроключа в закрытом положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПОДВЕСНОЙ ТРУБНЫЙ КЛЮЧ | 2005 |

|

RU2289672C2 |

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПОДВЕСНОЙ ТРУБНЫЙ КЛЮЧ | 2007 |

|

RU2348507C1 |

| ГИДРОПРИВОДНОЙ ПОДВЕСНОЙ ТРУБНЫЙ КЛЮЧ | 2003 |

|

RU2243351C1 |

| АВТОМАТИЧЕСКИЙ СТАЦИОНАРНЫЙ БУРОВОЙ КЛЮЧ | 1956 |

|

SU115325A1 |

| ЭЛЕВАТОР ДЛЯ СПУСКА-ПОДЪЕМА ДВУХ КОЛОНН ТРУБ | 2012 |

|

RU2507369C1 |

| МЕХАНИЧЕСКИЙ КЛЮЧ | 2002 |

|

RU2223170C2 |

| Ключ для свинчивания и развинчивания труб | 1986 |

|

SU1413234A1 |

| СТАЦИОНАРНЫЙ БУРОВОЙ КЛЮЧ | 1989 |

|

SU1834351A1 |

| Ключ для свинчивания и развинчивания скважинных труб | 1990 |

|

SU1776753A1 |

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПОДВЕСНОЙ ТРУБНЫЙ КЛЮЧ | 2003 |

|

RU2244800C1 |

Универсальный гидравлический подвесной трубный ключ относится к устройствам для свинчивания и развинчивания обсадных труб нефтяного сортамента в процессе спуско-подъемных операций при обустройстве нефтяных и газовых скважин обсадными колоннами. Ключ содержит раскрываемый вращающийся ротор с захватами для труб, корпус с раскрываемыми створками. Створки имеют механизм запирания, состоящий из зуба, неподвижно закрепленного на одной створке, и защелки, имеющей пружины, установленные на оси вращения на другой створке. Запирающая поверхность зуба выполнена в виде выгнутой поверхности с постоянным радиусом кривизны. Запирающая поверхность защелки выполнена в виде двух пересекающихся под тупым углом плоскостей. Вторая запирающая плоскость защелки выполнена на удалении от оси вращения защелки, равном радиусу кривизны запирающей поверхности зуба. Первая запирающая плоскость защелки выполнена на большем удалении. Ось вращения защелки установлена в створке со смещением относительно центра кривизны запирающей поверхности зуба. Ось выполнена в виде эксцентрического вала, у которого ось одной части, установленной в створке, смещена относительно другой части, на которой установлена защелка. Геометрические размеры взаимного расположения зуба и защелки подобраны таким образом, что в закрытом положении происходит касание защелки с зубом механизма запирания по обеим запирающим плоскостям защелки, и в каждой точке касания защелки и зуба выполняется следующее соотношение: tgα<k2, где α - угол между нормалью к запирающей поверхности зуба и линией, соединяющей центр вращения защелки с точкой касания запирающих поверхностей защелки и зуба, k2 - коэффициент трения защелки по запирающей поверхности зуба. Использование изобретения позволяет повысить эксплуатационную надежность ключа за счет надежной фиксации защелкой створок гидроключа в закрытом положении. 5 ил.

Универсальный гидравлический подвесной трубный ключ, содержащий раскрываемый вращающийся ротор с захватами для труб, корпус с раскрываемыми створками, которые имеют механизм запирания, состоящий из зуба, неподвижно закрепленного на одной створке, и защелки, имеющей пружины, установленные на оси вращения на другой створке, отличающийся тем, что запирающая поверхность зуба выполнена в виде выгнутой поверхности с постоянным радиусом кривизны, а запирающая поверхность защелки выполнена в виде двух пересекающихся под тупым углом плоскостей, при этом вторая запирающая плоскость защелки выполнена на удалении от оси вращения защелки, равном радиусу кривизны запирающей поверхности зуба, а первая запирающая плоскость защелки выполнена на большем удалении, при этом ось вращения защелки установлена в створке гидроключа со смещением относительно центра кривизны запирающей поверхности зуба и при этом выполнена в виде эксцентрического вала, у которого ось одной части, установленной в створке, смещена относительно другой части, на которой установлена защелка, при этом геометрические размеры взаимного расположения зуба и защелки подобраны таким образом, что в закрытом положении происходит касание защелки с зубом механизма запирания по обеим запирающим плоскостям защелки, и в каждой точке касания защелки и зуба выполняется следующее соотношение:

tgα<k2,

где α - угол между нормалью к запирающей поверхности зуба и линией, соединяющей центр вращения защелки с точкой касания запирающих поверхностей защелки и зуба;

k2 - коэффициент трения защелки по запирающей поверхности зуба.

| US 4442736 A, 17.04.1984.SU 1451254 A1, 15.10.1988.SU 1479610 A1, 23.11.1992.RU 2019677 C1, 15.09.1994.EP 0374533 A1, 27.06.1990.DE 35000492 A, 07.08.1986.US 6330911 B1, 18.12.2001. |

Авторы

Даты

2004-12-27—Публикация

2003-06-03—Подача