Изобретение относится к области неразрушающего контроля (далее НК) несплошностей, неоднородностей и других дефектов материала изделия или группы изделий (деталей, элементов конструкций и т.п.), в том числе ультразвукового, вихретокового, радиографического и других методов НК. Изобретение может применяться при оценке качества, надежности и безопасности изделия по результатам НК, оценке пригодности средств и методов НК, достаточности уровня квалификации операторов НК, организации контроля изделий во время эксплуатации и/или изготовления.

Известен также способ определения дефектности изделия (ГОСТ 14782-86), по которому изготавливают стандартный образец с дефектом малого размера, полученным сверлением или фрезерованием, по которому настраивается чувствительность, определяющая достоверность данного метода контроля (и средств контроля). Считается, что чем выше чувствительность, тем выше достоверность НК, но количественных характеристик этой взаимосвязи в указанном способе не установлено, т.е. способ не позволяет произвести оценку реальной дефектности после ремонта выявленных дефектов.

В соответствии с существующей практикой в современной технике проводится НК ответственных изделий после изготовления, перед началом эксплуатации и во время эксплуатации. При этом предполагается, что в результате НК выявляются все дефекты, доступные для выявления данным методом контроля. Все несплошности, неоднородности и тому подобные аномалии металла, если они превышают допустимые размеры, классифицируются как дефекты и устраняются ремонтом. Считают, что после НК и ремонта выявленных дефектов других дефектов в изделии нет (см., например, Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля, ПНАЭГ-7-010-89, Госатомнадзор России, Энергоатомиздат, 1991 г.). Такая же практика сложилась и за рубежом. Таким образом, считается, что исходно (до НК) в изделии были те дефекты, которые выявились в процессе контроля, а после контроля и ремонта выявленных дефектов в изделии не осталось.

Недостаток описанного подхода заключается в том, что при оценке как исходной дефектности изделия, так и остаточной дефектности (т.е. дефектности, оставшейся в изделии после его контроля и ремонта выявленных дефектов) не учитывают реальную возможность пропуска дефектов использованными методами контроля операторами НК с определенным уровнем квалификации. Известно (например, Гурвич А.К. Надежность дефектоскопического контроля как надежность комплекса “Дефектоскоп - оператор - среда”, Дефектоскопия, 1992 г., №3, с.5-13), что практически во всех случаях НК имеется существенная вероятность пропуска дефекта больших размеров, превышающих допустимые размеры. На практике оказывается, что практически всегда после НК и ремонта выявленных дефектов в изделии еще остаются дефекты. Именно эти дефекты в конечном итоге и определяют надежность и работоспособность изделия.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет произвести оценку реальной дефектности изделия после контроля и ремонта выявленных дефектов и установить границу между размерами дефектов, которые достоверно существуют в изделии (вероятность их существования равна 1), и размерами дефектов, которые могут быть, а могут и не быть в изделии (вероятность их существования меньше 1). Знание размеров дефектов, достоверно существующих в изделии (после контроля и ремонта выявленных дефектов) и позволит более точно оценить реальное состояние изделия, возможность надежной и безопасной его эксплуатации, приемлемость тех или иных методов НК, качество технологии изготовление изделия, а также при необходимости принять обоснованные меры для повышения качества и надежности изделия до приемлемого уровня.

Технический результат достигается тем, что в способе определения качества изделия, включающем определение дефектности изделия методом неразрушающего контроля, определяют критические размеры χ кр дефектов в режиме эксплуатации, допустимые в эксплуатации размеры [χ ]д.э дефектов и допустимые в изготовлении размеры [χ ]изг дефектов,

результаты контроля представляют в виде гистограммы в координатах (Nобн, χ ), где Nобн - число обнаруженных при контроле дефектов, χ - характеристический размер дефекта, определяют вероятность обнаружения дефекта Рвод, определяют исходную дефектность Nисх=f(χ ), определяют остаточную дефектность Nост=(χ ) как разность Nисх и Nобн, остаточную дефектность разразделяют на достоверную часть χ ≤ χ д и вероятностную часть χ >χ д, где χ -характеристический размер дефекта, χ д - размер дефектов на границе между достоверной и вероятностной частями, определяемый из:

где χ макс - максимально возможные размеры дефектов в данном изделии;

значение χ д сравнивают с χ кр,[χ ]д.э и[χ ]изг, и по результатам сравнения делают заключение о качестве изделия и возможности его эксплуатации.

Как правило, в качестве характеристического размера χ дефекта выбирается линейный размер дефекта, или комбинация линейных размеров дефекта, или площадь дефекта, или объем дефекта.

В одном из вариантов аппроксимируют гистогоамму (Nобн, χ) уравнением

Nобн(χ )=Аχ -n{1-(1-η )exp[-α (χ -χ 0)]-η }, (2)

где А, n, α , η - постоянные, которые определяют из условия максимального приближения уравнения Nобн (χ ) к результатам контроля, представленным в виде гистограммы,

χ 0 - минимально доступный для выявления размер дефекта,

исходную дефектность Nисх определяют по формуле:

Nисх=Аχ -n, (3)

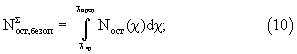

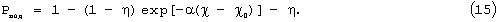

а вероятность обнаружения дефекта Рвод по формуле:

В частном случае в качестве характеристического размера принимают малую полуось α эллипса, которым схематизируют дефект, при этом соотношение а/с принимают постоянным для всех а, определяемым из условия максимальной скорости развития дефекта в эксплуатационных условиях.

При этом χ кр, [χ ]д.э. и [χ ]изг, определяют для конкретного изделия или группы m однотипных изделий, причем при контроле m однотипных изделий все результаты контроля суммируют и представляют в виде одной гистограммы.

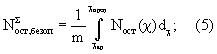

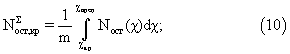

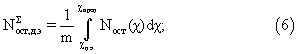

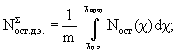

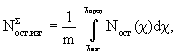

При этом остаточную дефектность  в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров [χ ]кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров [χ ]кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

где χ пред - предельно возможный характеристический размер дефекта,

m - число однотипных изделий.

При этом минимально доступный для выявления размер дефекта χ 0 определяют при настройке дефектоскопа, применяемого при контроле изделия, или как минимальный размер дефекта, который был выявлен при контроле.

Для упрощения вычислений постоянную η принимают равной 0.

В другом варианте изготавливают тест-образец, предназначенный для определения характеристик неразрушающего контроля несплошностей в материале изделия, осуществляют контроль этого тест-образца методом неразрушающего контроля, и контроль изделия, который производится тем же методом, что и контроль тест-образца, при этом тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, с расположенными случайным образом дефектами с различными характеристическими размерами χ , определяют вероятность обнаружения дефектов Рвод (χ ):

Рвод(χ )=Nобн то(χ )/Nзал то(χ ), (8)

где nобн то - число обнаруженных при контроле тест-образца дефектов,

Nзал то - число заложенных при изготовлении тест-образца дефектов, исходную дефектность определяют как;

Nисх=N обн изд/Рвод(χ ) (9)

гистограмму (Nисх,χ ) апроксимируют уравнением Nисх=f(χ ) или Nисх=f(а,c), где а,с - линейные размеры дефектов, а при определении остаточной дефектности Nост величину Nобн изд определяют из аналитического выражения Nобн изд=Nисх·Рвод (χ ).

При этом тест-образец содержит три группы дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации; дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении изделия, до размеров дефектов, допустимых при эксплуатации; дефекты, размеры которых лежат в интервале от размеров минимально доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении, при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической, остаточную дефектность  в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э., предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

где χ пред - предельно возможный характеристический размер дефекта.

При этом гистограмму (Nисх,χ ) апроксимируют уравнением типа

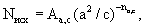

Nисх=Ах ехр(-nχ χ ), или Nисх=Ааехр (-nаа), или Nисх=Аа,сехр[-nа,с,(а2/с)], или Nисх=АF ехр(-nF), или Nисх=Аχ χ -nx, или Nисх=Аа , или Nисх=Аа,с(а2/с

, или Nисх=Аа,с(а2/с , или

, или

где а, с - линейные размеры дефекта,

F - площадь дефекта,

n, А - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным.

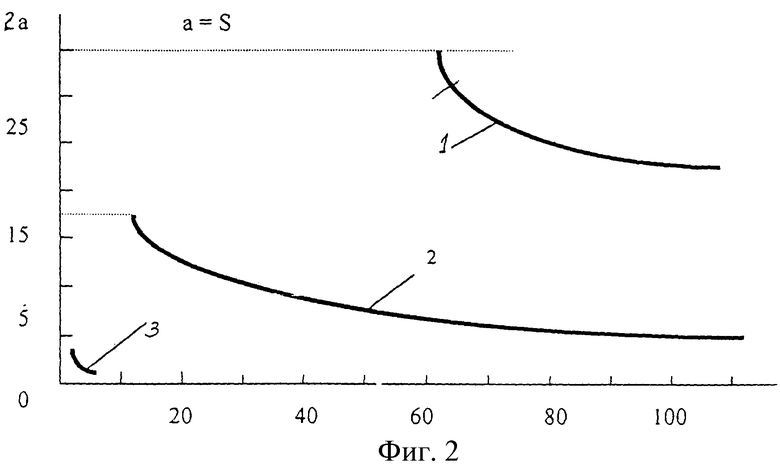

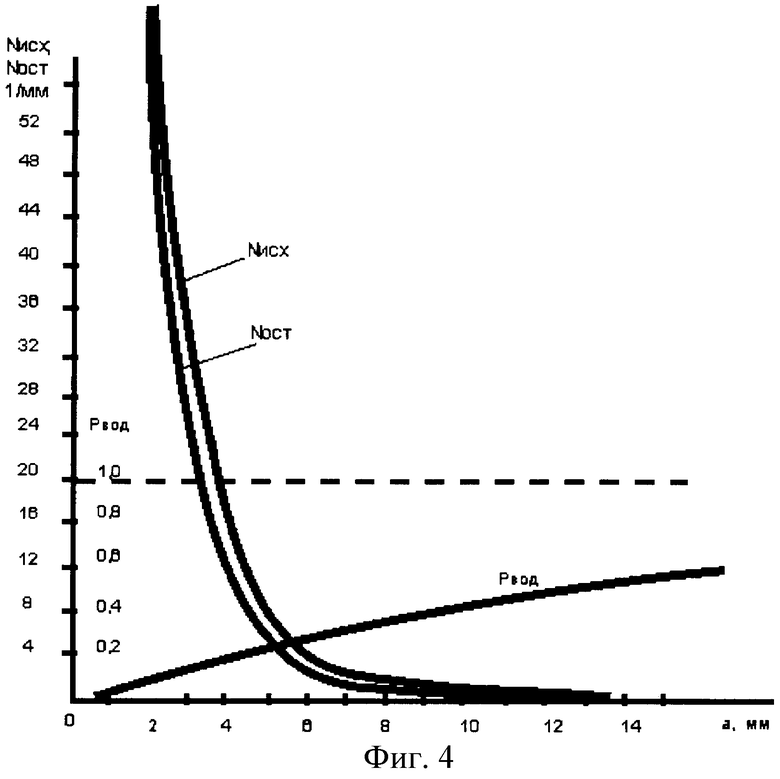

На фиг.1 изображена схематизация дефекта в трубопроводе эллипсом с полуосями а и с, на фиг.2 изображена совокупность дефектов критических размеров, допустимых в эксплуатации размеров и допустимых размеры несплошностей при изготовлении (соответствующие нормы на изготовление приведены в таблице НТД ПНАЭГ-7 010-89)), на фиг.3 - характеристика достоверности НК в виде зависимости вероятности выявления дефектов Pвод от их размера а, на фиг.4 - гистограмма выявленных в изделии дефектов, на фиг.5 - диаграмма остаточной дефектности.

Способ может применяться для конкретного изделия или группы однотипных изделий, качество изготовления, надежность и безопасность которого необходимо обеспечить с применением известного метода ПК при проведении контроля оператором известной квалификации.

Методами механики разрушения определяют критические размеры дефектов в режиме эксплуатации для данного изделия χ кр, предельно допустимые в эксплуатации дефекты [χ ]д.э. допустимые в изготовлении размеры дефектов [χ ]изг (нормы дефектов изделия), определяемые по действующим нормативным документам и/или ТУ на изготовление (χ - характеристический размер дефекта, например, выбирается линейный размер дефекта, или комбинация линейных размеров дефекта, или площадь дефекта, или объем дефекта). Надо отметить, что дефекты, определяющие качество - это дефекты, размеры которых находятся в интервале от размеров минимальных, доступных для выявления дефектов (поискового) до размеров дефектов, допустимых при изготовлении и выше; дефекты, определяющие надежность, - это дефекты, размеры которых находятся в интервале от браковочного при изготовлении до допустимого при эксплуатации и выше; дефекты, определяющие безопасность, - от допустимых при эксплуатации до критических размеров и выше.

Совокупность дефектов критических размеров (кривая 3), допустимых в эксплуатации размеров (кривая 2), а также допустимые размеры несплошностей при изготовлении (кривая 1) изображены на фиг.2.

Проводят неразрушающий контроль изделия (НК) выбранным методом (ультразвуковым, вихретоковым, радиографическим и другими методами НК) и техническими средствами контроля операторами определенной квалификации.

Результаты контроля представляют в виде гистограммы в координатах “характеристический размер дефекта χ - количество выявленных дефектов данного размера Nобн изд”.

Далее определяют вероятность обнаружения дефекта Рвод, исходную дефектность Nисх=f(χ ) и остаточную дефектность Noст=ϕ (χ ) как разность Nисх и Nобн.

Указанные зависимости можно определять различными методами.

Согласно одному из вариантов результаты НК представляют в виде аналитических выражений.

Структура уравнения, которое может описать результаты НК, представленные на гистограмме, следующая:

Nобн(χ )=Nисх(χ )Рвод(χ ) (14)

где Nисх - число обнаруженных при контроле дефектов на единицу характеристического размера. Если в качестве характеристического размера выбрана малая полуось эллипса, которым схематизируют дефект, то размерность Nобн - мм-1;

Nисх - функция исходной (до НК) дефектности с той же размерностью, что и Nобн;

Рвод - вероятность обнаружения дефекта данного размера χ .

Вид функций Nисх и Рвод определяется, исходя из условия наибольшей простоты выражения, минимального числа констант и соответствия физически обусловленной зависимости Nисх и Рвод от χ . В первом приближении могут быть использованы следующие уравнения:

Nисх=Аχ -n, (14)

Nобн(χ )=Аχ -n{1-(1-η )exp[-α (χ -χ 0)]-η }, (16)

где А, n, α , η , χ 0 - постоянные.

Определяют численные значения постоянных А, n, α , η из условия максимального приближения уравнения Nобн(χ ) к результатам НК, представленным в виде гистограммы.

При этом χ 0 - минимально доступный для выявления размер дефекта -определяют при настройке дефектоскопа, применяемого при контроле изделия, или как минимальный размер дефекта, который был выявлен при контроле; η в первом приближении можно принять равной 0. В результате остается три неизвестных, что существенно облегчает задачу их определения.

Определить постоянные A, n, α можно, либо решая систему трех уравнений относительно А, n и α , которые получают, если взять три точки на гистограмме, либо их определяют с использованием метода наименьших квадратов.

Остаточную дефектность Nост определяют как разность Nисх и Nобн:

Nост(χ )=Nисх(χ )-Nобн(χ ). (17)

При этом число оставшихся дефектов в изделии определяют в трех диапазонах: остаточную дефектность  в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э., предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

где χ пред - предельно возможный характеристический размер дефекта в данной конструкции с данной геометрией (например, в направлении толщины стенки сосуда давления предельный размер дефекта равен толщине стенки),

m - число однотипных изделий.

При построении гистограммы горизонтальная ось χ должна включать критический размер дефекта, даже если в результате контроля все выявленные дефекты не достигали критических размеров.

В случае контроля нескольких однотипных изделий все результаты контроля суммируют и представляют в виде одной гистограммы. Чем большее количество изделий было проконтролировано, тем достовернее получаемый окончательный результат.

Согласно другому варианту для определения зависимостей Рвод (вероятность обнаружения дефекта), Nисх=f(χ ) (исходная дефектность) и Nост=ϕ (χ ) (остаточнаю дефектность) изготавливают тест-образец.

С учетом реальных эксплуатационных нагрузок и условий определяют для изделия (например, трубопровода, фиг.1) методами механики разрушения (с учетом коэффициентов безопасности) дефекты (несплошности):

Совокупность дефектов критических размеров (кривая 3), допустимых в эксплуатации размеров (кривая 2), а также допустимые размеры несплошностей при изготовлении (кривая 1) изображены на фиг.2

Тест-образец изготавливается по форме изделия и в масштабе примерно 1:1 к изделию или его наиболее ответственной части. Наиболее ответственная часть изделия - это та часть изделия, в которой наиболее вероятно возникновение дефектов (сварные швы, места максимальных эксплуатационных воздействий и т.п.) или разрушение которых представляет опасность. Тест-образец выполняют из того же материала и по той же технологии, что и изделие. В тест-образцы закладывают искусственные дефекты трех типов:

- дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления дефектов до размеров дефектов, допустимых при изготовлении (при этом допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении).

При этом первые два типа дефектов (несплошностей) должны имитировать дефекты эксплуатационной природы, а третьего типа - технологической Эксплуатационные дефекты - дефекты, которые могут развиться от технологических дефектов или зародиться и развиться под действием эксплуатационных нагрузок (трещины усталости, трещины коррозионного растрескивания под напряжением и т.п.), технологические дефекты - это дефекты, возникновение которых связано с особенностями технологии изготовления или монтажа (непровары, несплавления, поры и т.п.). При этом возможна закладка различного сочетания типов дефектов (одного, любых двух, трех), при необходимости, возможно также изготовление различного числа образцов, в каждом из которых будет заложен один тип дефектов или их различное сочетание.

Все заложенные дефекты должны быть скрытыми от операторов НК, т.е. быть внутренними (подповерхностными) или, если дефект поверхностный, располагаться в месте, недоступном для визуального обнаружения (или иметь размеры, которые невозможно зафиксировать визуально).

Также следует отметить, что дефекты располагают в образце случайным образом, например, с использованием таблиц случайных чисел.

Минимальное допустимое расстояние между дефектами определяют исходя из условия существования одиночных дефектов (если закладываются одиночные дефекты) или меньше - для групповых трещин (условия взаимного влияния известны, например Методические рекомендации МР 108.7-86, М.: ЦНИИТМАШ, 1986).

Число дефектов каждого типа должно быть достаточным для статистической обработки результатов, например не менее 9шт. (При меньшем количестве результаты менее достоверны).

Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой а и длинной с.

Возможны различные варианты закладки дефектов в тест-образец.

В тест-образец закладывают дефекты в виде эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений;

В тест-образец закладывают дефекты в виде эллипсов, при этом соотношение осей эллипса принимают произвольное, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта;

В тест-образец закладывают дефекты в виде эллипсов, при этом количество дефектов и соотношение осей эллипса выбирают с использованием математических методов планирования эксперимента, исходя из условия минимизации числа закладываемых дефектов (К.Дэниел, Применение статистики в промышленном эксперименте. М.: Мир, 1979);

В случае, если закладываемые в тест-образец дефекты не имеют форму эллипса, то их схематизируют эллипсами.

После изготовления тест-образца производят его контроль с использованием тех же средств и методов контроля и операторами той же квалификации, которые затем будут применяться при контроле изделия, результаты контроля сравниваются с реальными дефектами, заложенными в тест-образец.

Для каждого характеристического размера дефекта определяется достоверность в виде функции вероятности обнаружения дефектов Рвод (χ ):

Рвод(χ )=Nобн то(χ )/Nзал то(χ ), (8)

где Nобн то - число обнаруженных при контроле тест-образца дефектов,

Nзал то - число заложенных при изготовлении тест-образца дефектов,

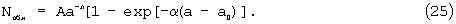

По результатам контроля строят кривую вероятности выявляемости дефектов для данной детали данным методом ПК в зависимости от характеристического размера дефектов. Кривую вероятности выявления дефектов от размеров дефектов "а" и "с" (любой дефект в материале консервативно можно описать эллипсом с полуосями а и с) можно аппроксимировать наиболее близко описывающим экспериментальные результаты контроля уравнением, например

Рвод=1-(1-ε )exp[-α НК(а-а0)(с-с0)]-ε , или (18)

Рвод=1-(1-ε )exp[-α НК(χ -χ 0)]-ε (20)

где α нк - коэффициент достоверности НК, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта; если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины α нк.

χ - характеристический размер дефекта, например его площадь;

χ 0 - минимальный характеристический размер дефекта;

ао, cо - минимальные размеры дефектов, доступные для выявления НК.

Далее проводят контроль изделия, а результаты контроля представляют в виде гистограммы в координатах “характеристический размер дефекта χ - количество выявленных дефектов данного размера Nобн изд”.

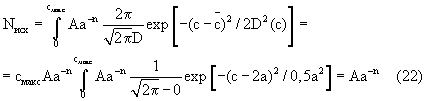

Исходную дефектность Nисх определяют как отношение Nобн изд/Рвод (χ ); полученную гистограмму аппроксимируют уравнением типа Nисх=Аχ exp(-nχ χ ), или  или

или  или

или

или

или  или

или

где а, с - линейные размеры дефекта,ρ c - функция распределения величины с, например нормальный закон распределения,

F - площадь дефекта,

n, A, D,  - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным, при этом

- коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным, при этом  - среднее значение с, а D - дисперсия.

- среднее значение с, а D - дисперсия.

В качестве характеристического размера можно принять малую полуось а эллипса, которым схематизируют дефект, при этом соотношение а/с принимают постоянным для всех а, исходя из условия максимальной скорости роста дефекта в условиях эксплуатации; при этом

например, в случае нормального закона, однородного поля напряжений а/с=2, D=a/2, получаем

например, в случае нормального закона, однородного поля напряжений а/с=2, D=a/2, получаем

Остаточную дефектность получают как разность между Nисх и Nобн изд. При этом Nобн изд определяют из аналитического выражения Nисх·Рвод (χ ), т.е. остаточную дефектность Nост можно представить в виде уравнения

Остаточную  в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э, предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э, предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

где χ пред - предельно возможный характеристический размер дефекта.

Далее остаточную дефектность разделяют на достоверную часть χ ≤ χ д вкоторой дефекты с размерами χ ≤ χ д существуют достоверно, и вероятностную часть χ >χ д, в которой дефекты с размерами χ >χ д могут быть, а могут и не быть.

Границу между достоверной и вероятностной частями остаточной дефектности определяют из условия:

где χ макс - максимально возможные размеры дефектов в данном изделии.

Значение χ д сравнивают χ кр [χ ]д.э [χ ]изг, и по результатам сравнения делают выводы о качестве, надежности и безопасности изделия.

Изобретение иллюстрируется следующим примером.

Необходимо обеспечить качество двух трубопроводов внутренним диаметром D=800 мм толщиной стенки S=34 мм из перлитной стали. Критические размеры дефектов в поперечных сварных швах представлены на фиг.2 (кривая 1). Допустимые в эксплуатации дефекты определили с использованием уравнений механики разрушения и коэффициентов запаса прочности (кривая 2 на фиг.2). Нормы дефектов в эксплуатации представлены на фиг.2 кривой 3.

В результате НК штатным методом и средствами до начала эксплуатации (после монтажа) было обнаружено 47 несплошностей.

Все выявленные несплошности (дефекты) представлены в виде гистограммы на фиг.3.

При этом в качестве характеристического размера дефекта выбрана ширина дефекта в направлении толщины стенки, а точнее - малая полуось эллипса, которыми схематизировали все выявленные дефекты.

При соотношении а/с≈ 0,5 критическому размеру дефекта соответствует α =15 мм, [α ]д.э=6 мм, [α ]изг=1,15 мм (фиг.2).

Несмотря на то, что максимальный размер выявленного дефекта составил α макс=13 мм, ось абсцисс содержит критический размер α =15 мм.

Уравнение, описывающее число выявленных дефектов Nобн в зависимости от размеров а:

По результатам контроля минимальный выявленный дефект имел a=0,6 мм.

Для определения постоянных А, n, α решают систему из трех уравнений относительно этих постоянных:

1-е уравнение получают для точки с координатами (а=1 мм, Nобн=20) по фиг.3:

20=A· 1-n[1-exp[-α (1-0,6)]]; (26)

2-е уравнение получают для точки с координатами (а=5 мм, nобн=4) по фиг.3:

4=А· 5-n[1-exp[-α (5-0,6)]]; (27)

3-е уравнение получают для точки с координатами (а=13 мм, nобн=0,66 по фиг.3:

0,66=А· 13-n[1-exp[-α (13-0,6)]]. (28)

Для 3-го уравнения nобн=0,66 получено как осреднение числа выявленных дефектов в интервале от 11 до 13 мм, что составило 2/3, где 2 - число выявленных дефектов, 3 - число интервалов.

Окончательно система уравнений имеет вид:

20=A· [1-exp(-0,4α )]

4=A· 5-n[1-exp(-4,4α )] (29)

0,66=A· 13-n[1-exp(-12,4α )]

Решение системы уравнений относительно А, n, α дало следующие результаты:

A=1000 мм, n=2,56, α =0,05 мм-1

Подставляя постоянные А, n, α в соответствующие уравнения, получают: уравнение исходной дефектности:

Nисх=1000а-2,56; (30)

уравнение вероятностей обнаружения дефекта:

Рвод=1-exp[-0,05(a-0,6)]; (31)

уравнение остаточной дефектности

Nост(χ )=Nисх(χ )-Nобн(χ ). (17)

Полученные уравнения представлены на рис.4.

Решают уравнение

относительно α д. При этом α макс=S, где S - толщина стенки трубопровода. Результаты решения представлены на фиг.5 в виде кривой 2.

Определенная таким образом величина ад=14 мм.

Для заданных условий эксплуатации наиболее быстрый рост площади дефекта будет обеспечен при а/с≅ 0,5. Критический размер дефекта при этом будет иметь значение акр=15,5 мм, что близко к значению ад=14 мм. Учитывая, что в эксплуатации дефект с ад=14 мм может быстро дорасти до критического значения 15,4 мм, эксплуатацию изделия следует запретить, несмотря на то, что все выявленные дефекты отремонтированы и после ремонта изделие соответствует по качеству требованиям действующего НТД, например ПНАЭС-7-010-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРОЯТНОСТИ ОБНАРУЖЕНИЯ ДЕФЕКТОВ, ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ С ИСПОЛЬЗОВАНИЕМ РЕЗУЛЬТАТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243585C1 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ СО СКРЫТЫМИ ДЕФЕКТАМИ | 2013 |

|

RU2518409C1 |

| СПОСОБ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЯ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518407C1 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2013 |

|

RU2518413C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

| СПОСОБ ПОВЫШЕНИЯ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ | 2013 |

|

RU2529096C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО УРОВНЯ НАДЕЖНОСТИ ИЗДЕЛИЯ НА ОСНОВЕ НЕПРЕРЫВНОГО МОНИТОРИНГА ЭКСПЛУАТАЦИОННЫХ НАГРУЗОК И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПО ЕГО ПОКАЗАНИЯМ | 2013 |

|

RU2531428C1 |

Изобретение относится к области неразрушающего контроля несплошностей, неоднородностей и других дефектов материала изделия или группы изделий. В способе определяют критические размеры дефектов в режиме эксплуатации, допустимые в эксплуатации размеры дефектов и допустимые в изготовлении размеры дефектов. Результаты контроля представляют в виде гистограммы. Определяют вероятность обнаружения дефекта, исходную дефектность и остаточную дефектность. Остаточную дефектность определяют как разность исходной и обнаруженной дефектности. Остаточную дефектность разделяют на достоверную часть и вероятностную. Полученный размер дефектов сравнивают с критическим размером дефекта, с допустимым в эксплуатации размером дефекта и допустимым в изготовлении размером дефекта. По результатам сравнения делают заключение о качестве изделия и возможности его эксплуатации. Изобретение позволяет произвести оценку реальной дефектности изделия после контроля и ремонта выявленных дефектов и установить границу между размерами дефектов. 10 з.п. ф-лы, 5 ил.

где χ макс - максимально возможные размеры дефектов в данном изделии;

значение χ д сравнивают с χ кр, [χ ]д.э. и [χ ]изг и по результатам сравнения делают заключение о качестве изделий и возможности его эксплуатации.

Nобн(χ )=Аχ -n{1-(1-η )ехр[-α (χ -χ 0)]-η },

где А, n, α , η - постоянные, которые определяют из условия максимального приближения уравнения Nобн(χ ) к результатам контроля, представленным в виде гистограммы,

χ 0 - минимально доступный для выявления размер дефекта,

исходную дефектность Nисх определяют по формуле:

Nисх=Аχ -n,

а вероятность обнаружения дефекта Рвод по формуле:

Рвод=1-(1-η )ехр[-α (χ -χ 0)]-η .

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э., предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов [χ ]д.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры [χ ]изг допустимых при изготовлении несплошностей:

где χ пред. - предельно возможный характеристический размер дефекта,

m - число однотипных изделий.

Рвод(χ )=Nобн. то(χ )/Nзал то(χ ),

где Nобн. то - число обнаруженных при контроле тест-образца дефектов;

Nзал. то - число заложенных при изготовлении образца дефектов, исходную дефектность определяют как

Nисх=Nобн. изд/Рвод(χ ),

гистограмму (Nисх, χ ) апроксимируют уравнением Nисх=f(χ ) или Nисх=f(а, с), где а, с - линейные размеры дефектов, а при определении остаточной дефектности Nост величину Nобн. изд определяют из аналитического выражения

Nобн. изд=Nисх ·Рвод(χ ).

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χ кр в режиме эксплуатации изделия:

остаточную дефектность  в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э., предельно допустимых в эксплуатации изделия:

в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χ д.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность  в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χ изг допустимых при изготовлении несплошностей:

где χ пред. - предельно возможный характеристический размер дефекта.

Nисх=Ах ехр(-nxχ ),

или Nисх=Ааехр (-nаа),

или Nисх=Аа,сехр[-nа,с,(а2/с)],

или Nисх=АF ехр(-nF),

или

или Nисх=Аа ,

,

или

или

где а, с - линейные размеры дефекта;

F - площадь дефекта;

n, А - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным.

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УПРУГИХ НАПРЯЖЕНИЙ В ФЕРРИТОВЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2184371C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ ТРУБ ПРИ ИХ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1406888A1 |

| Способ контроля дефектности изделия | 1989 |

|

SU1714492A1 |

| US 2003138138, 24.07.2003. | |||

Авторы

Даты

2004-12-27—Публикация

2003-04-08—Подача