Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их колебаний.

В машиностроении и в ремонтном производстве при неразрушающем контроле изделий используются способы, позволяющие контролировать изделия по параметрам их колебаний, например метод вынужденных колебаний, который позволяет контролировать частоту собственных колебаний изделия и в зависимости от ее величины определять различные свойства изделия и контролировать его дефектность.

Однако эти способы на позволяют с достаточной точностью контролировать дефектность изделий, частота собственных

колебаний которых изменяется в малых пределах в зависимости от дефектов (усталостных трещин, коррозийных повреждений и т.п.).

Известен cnociod контроля дефектности изделия, реализованный в устройстве Звук-107, заключающийся в том, что в изделии возбуждают вынужденные колебания, при этом задают максимальную амплитуду колебаний возбуждающей силы и производят регулировку ее частоты до взаимодействия колебаний этой силы с собственными колебаниями изделия в зоне отклика его частоты собственных колебаний, которые фиксируют по возрастанию амплитуды результирующих колебаний относительно заданной максимальной амплитуды. Определяют параметры этих колебаний, по которым судят о дефектности изделия.

Однако этот способ также не позволяет контролировать дефектность изделий, частота собственных колебаний которых изменяется в малых пределах в зависимости от величины дефектов, и поэтому не обладает достаточной точностью.

Наиболее близким к изобретению является способ контроля дефектности изделия, заключающийся в том. что в нем возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют отношение этих частот, по которому судят о дефектности изделия.

Однако известный способ не позволяет контролировать с достаточной достоверностью дефектность изделий, закалка которых по глубине изделия неоднородна.

Целью изобретения является повышение достоверности контроля.

Поставленная.цель достигается тем, что при способе контроля дефектности изделия, заключающемся в том, что в нем возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют отношение этих частот, которое используют при суждении о дефектности изделия, дополнительно проводят аналогичные прозвучивания изделия в N точках и определяют отношение верхней и нижней частот каждого из N измерений, а о дефектности изделия судят по разности максимального и минимального этих отношений.

Дополнительно введенные операции позволяют, используя меньшую разницу между максимальным и минимальным из N отношений у бездефектных изделий, чем у дефектных, с большой достоверностью контролировать дефектность изделий.

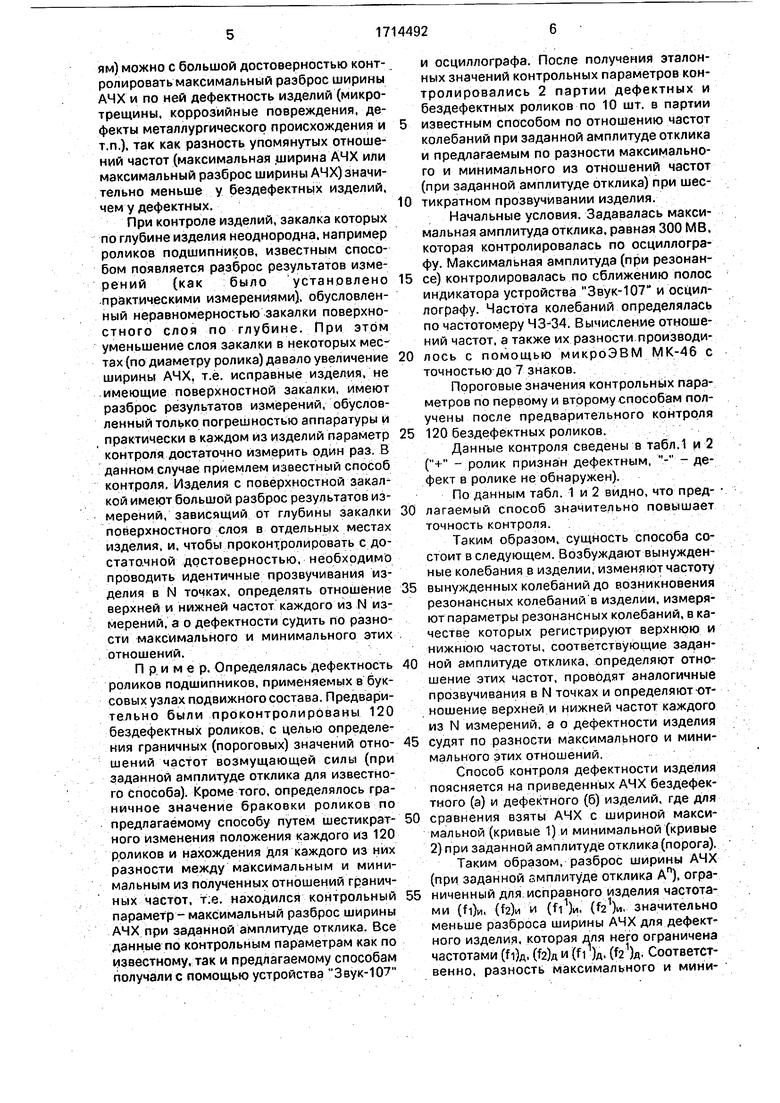

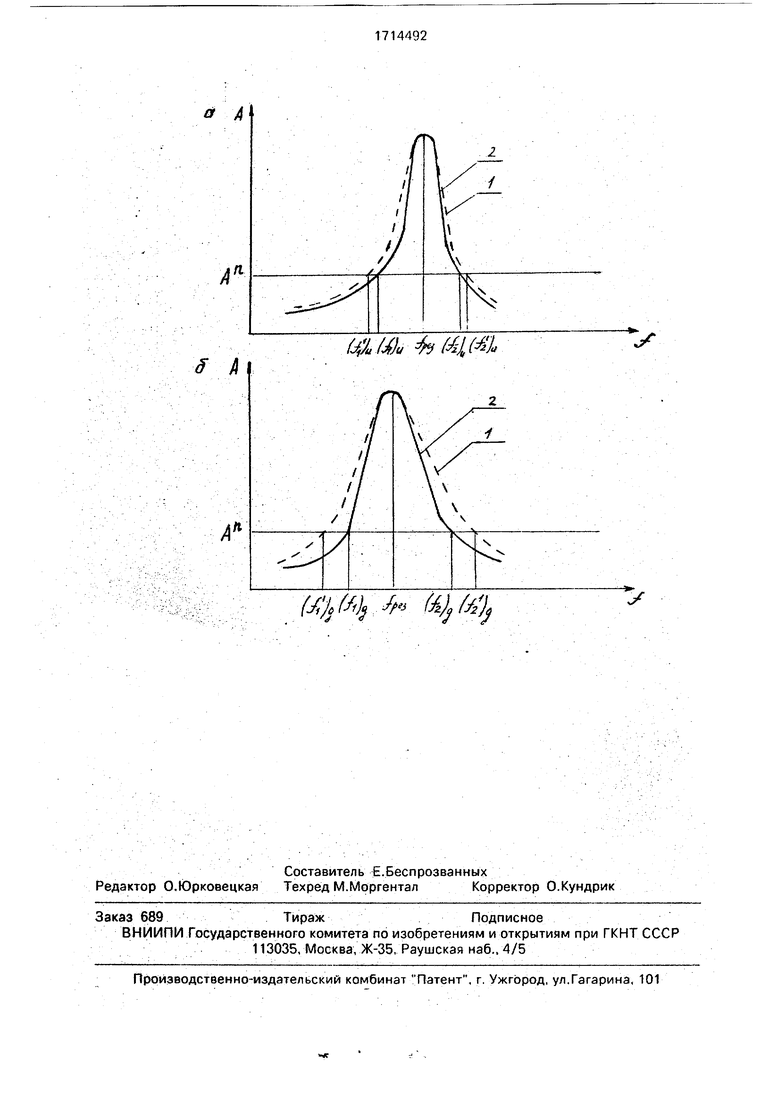

На чертеже приведены амплитудно-частотные характеристики (АЧХ) бездефектного (а) и дефектного (б) изделий.

Как в процессе изготовления изделий, так и в процессе их эксплуатации возникают дефекты, связанные в первом случае с нарушением технологии изготовления, а во втором, например, возникаюшие из-за

усталостных повреждений, вызванных знакопеременными циклическими нагрузками (микротрещины, изломы и т.п.). Чем раньше выявлен дефект (особенно в изделиях, работающих в особо ответственных узлах, например в ходовых частях подвижного состава и т.п.). тем меньше вероятность появления аварий, обусловленных внезапным изломом эксплуатируемых изделий, например деталей подшипниковых узлов. Кроме того, выявление дефектов в изделиях на ранней стадии их образования позволит прогнозировать остаточный ресурс изделия при его ремонте на ремонтных предприятиях. Например, в подшипниках (их деталях) возникают за счет знакопеременных нагрузок при их эксплуатации усталостные повреждения (раковины, микротрещины и т.п.) на поверхностях качения. Эти повреждения

0 обусловливают изменения структуры материала изделия и в связи с этим его свойств, например параметров колебаний, возбужденных возмущающей силой с заданной максимальной амплитудой. Если изделие

5 подвергается действию внешней периодической возмущающей силы, то амплитуда его колебаний определяется величиной этой силы, упругими свойствами изделия, а также соотношением частот внешней силы и

0 частоты собственных колебаний изделия.

Частота собственных колебаний изделия, а также ширина АЧХ при заданной амплитуде отклика определяются формой изделия и размерами: длиной, шириной и

5 толщиной. Кроме того, ширина АЧХ зависит от моДулей упругости, плотности и коэффи- циента Пуассона контролируемого материа- « ла, а также наличия дефектов. Все.эти факторы, влияющие на частоту собственных

0 колебаний изделия, обусловливают некоторый разброс значений частоты собственных колебаний и ширины АЧХ (при заданной амплитуде отклика). При этом разброс ширины АЧХ без дефектных изделий значительно

5 меньше, чем разброс ширины АЧХ у дефектных изделий. Таким образом, разброс ширины АЧХ (при заданной амплитуде отклика) изделия при воздействии возмущающей силы с заданной максимальной амплитудой

0 для бездефектных изделий остается в определенных границах, значительно меньших, чем у дефектных изделий. При этом границы АЧХ можно легко определить по отношению частот колебаний возмущающей силы при

5 заданнойамплитудеотклика для каждого из N прозвучиваиий изделия. По разности между максимальным и минимальным из N отношений упомянутых частот (выбранных из измеренных параметров резонансных колебаний, соответствующих N измерениям) можно с большой достоверностью контролировать максимальный разброс ширины АЧХ и по ней дефектность изделий (микротрещины, коррозийные повреждения, дефекты металлургического происхождения и т.п.), так как разность упомянутых отношений частот (максимальная ширина АЧХ или максимальный разброс ширины АЧХ) значительно меньше у бездефектных изделий, чем у дефектных.

При контроле изделий, закалка которых по глубине изделия неоднородна, например роликов подшипников, известным способом появляется разброс результатов измерений (как было установлено практическими измерениями), обусловленный неравномерностью закалки поверхностного слоя по глубине. При зтом уменьшение слоя закалки в некоторых местак (по диаметру ролика) давало увеличение ширины АЧХ, т.е. исправные изделия, не имеющие поверхностной закалки, имеют разброс результатов измерений, обусловленный только погрешностью аппаратуры и практически в каждом из изделий параметр контроля достаточно измерить один раз. В данном случае приемлем известный способ контроля. Изделия с поверхностной закал кой имеют большой разброс результатов измерений, зависящий от глубины закалки поверхностного слоя в отдельных местах изделия, и,чтобы проконтролировать с достаточной достоверностью, необходимо проводить идентичные прозвучиванИя изделия в N точках, определять отношение верхней и нижней частот каждого из N измерений, а о дефектности судить по разности максимального и минимального этих отношений.

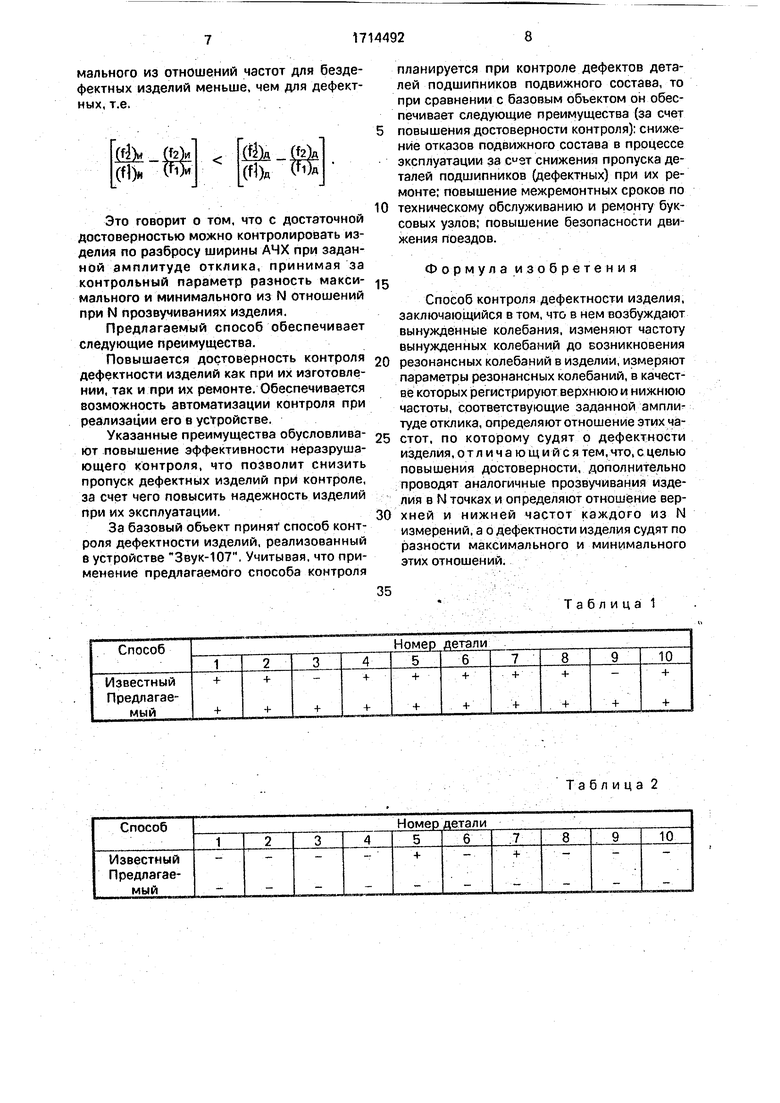

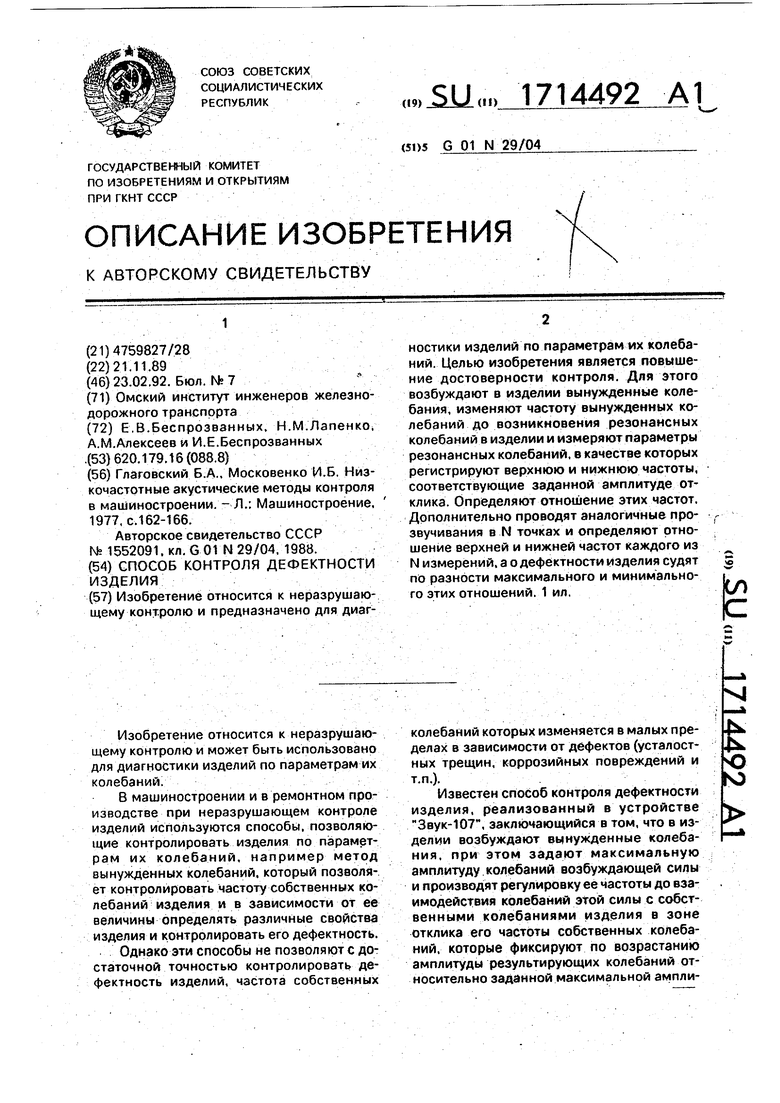

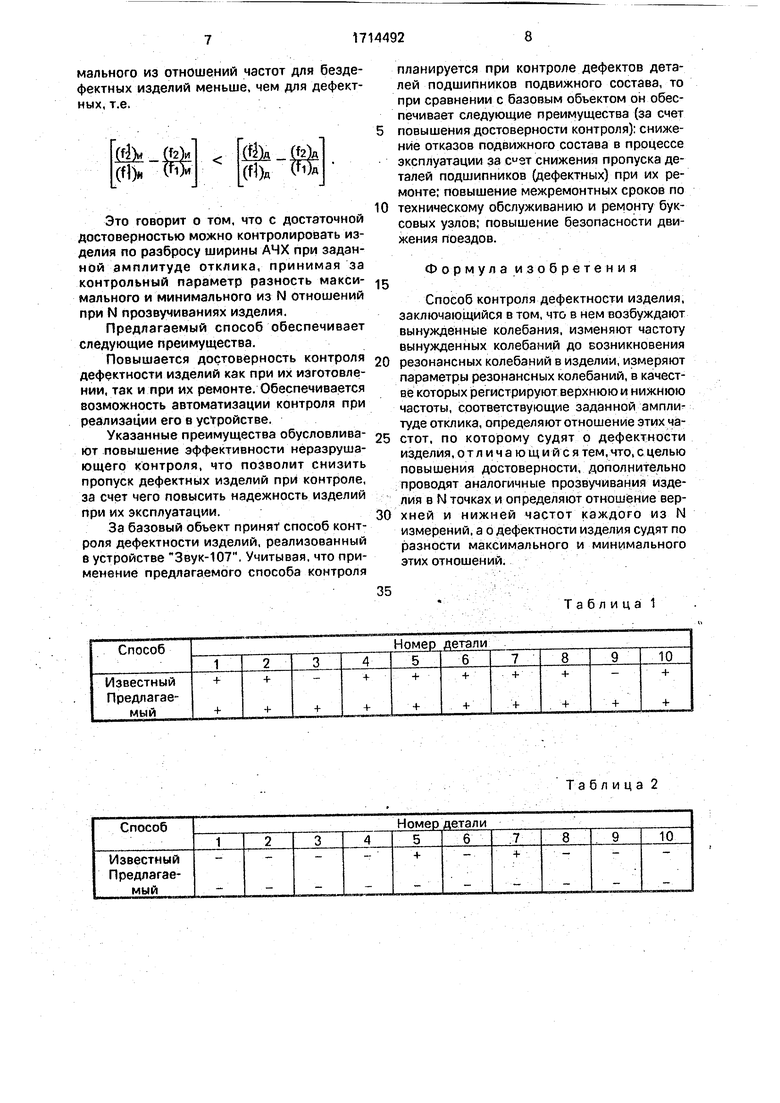

П р и м е р. Определялась дефектность роликов подшипников, применяемых в буксовых узлах подвижного состава. Предвар ительно были проконтролированы 120 бездефектных роликов, с целью определения граничных (пороговых) значений отношений частот возмущающей силы (при заданной амплитуде отклика для известного Способа). Кроме того, определялось граничное значение браковки роликов по предлагаемому способу путем шестикратного Изменения положения каждого из 120 роликов и нахождения Для каждого из них разности между максимальным и минимальным из полученных отношений граничных частот, т;е. находился контрольный параметр - максимальный разброс ширины АЧХ при заданной амплитуде отклика. Все данные по контрольным параметрам как по известному, так и предлагаемому способам получали с помощью устройства Звук-107

и осциллографа. После получения зталонных значений контрольных параметров контролировались 2 партии дефектных и бездефектных роликов по 10 шт. в партии 5 известным способом по отношению частот колебаний при заданной амплитуде отклика и предлагаемым по разности максимального и минимального из отношений частот (при заданной амплитуде отклика) при шестикратном прозвучивании изделия.

Начальные условия. Задаралась максимальная амплитуда отклика, равная 300 MB. которая контролировалась по осциллографу. Максимальная амплитуда (при резонансе) контролировалась по сближению полос индикатора устройства Звук-Ю и осциллографу. Частота колебаний определялась по частотомеру . Вычисление отношений частот, а также их разности производилось с помощью микроЭВМ МК-46 С точностью до 7 знаков.

Пороговые значения контрольных параметров по первому и втррому способам получены после предварительного крнтррля

5 120 бездефектных роликов.

Данные контроля сведены в табл.1 и 2 (+ - ролик признан дефектным, - - дефект в ролике не обнаружен).

По данным табл. 1 и 2 видно, что пред-

0 лагаемый способ значительно повышает точность контроля.

Таким образом, сущность способа состоит в следующем. Возбуждают вынужденные колебания в изделии, изменяют частоту

5 вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний,в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют отношение этих частот, проводят аналогичные прозвучивания в N точках и определяют-отношение верхней и нижней частот каждого из N измерений, а о дефектности изделия

5 судят по разности максимального и минимального этих отношений.

Способ контроля дефектности изделия поясняется на приведенных АЧХ бездефектного (а) и дефектного (б) изделий, где для

0 сравнения взяты АЧХ с шириной максимальной (кривые 1) и минимальной (кривые 2) при заданной амплитуде отклика (порога). Таким образом, разброс ширины АЧХ (при заданной амплитуде отклика А), ограниченный для; исправного изделия частотами (fi)H, (f2)H и (fi)H, (f2V значительно меньше разброса ширины АЧХ для дефект ного изделия, которая для него ограничена частотами (fi)fl, (12)д и (fi )д, (f2)fl. Соответственно, разность максимального и минимального из отношений частот для бездефектных изделий меньше, чем для дефектных, т.е.

1Йд

M) (fl, № (f)fl

Это говорит о том, что с достаточной достоверностью можно контролировать изделия по разбросу ширины АЧХ при заданной амплитуде отклика, принимая за контрольный параметр разность максимального и минимального из N отношений при N прозвучиваниях изделия.

Предлагаемый способ обеспечивает следующие преимущества.

Повышается достоверность контроля дефектности изделий как при их изготовлении, так и при их ремонте. Обеспечивается возможность автоматизации контроля при реализации его в устройстве.

Указанные преимущества обусловливают повышение эффективности нёразрушающего контроля, что позволит снизить пропуск дефектных изделий при контроле, за счет чего повысить надежность изделий при их эксплуатации.

За базовый обьект принят способ контроля дефектности изделий, реализованный в устройстве Звук-107. Учитывая, что применение предлагаемого способа контроля

планируется при контроле дефектов деталей подшипников подвижного состава, то при сравнении с базовым обьектом он обеспечивает следующие преимущества (за счет

повышения достоверности контроля): снижение отказов подвижного состава в процессе эксплуатации за снижения пропуска деталей подшипников (дефектных) при их ремонте; повышение межремонтных сроков по

техническому обслуживанию и ремонту буксовых узлов; повышение безопасности движения поездов.

Формула изобретения

Способ контроля дефектности изделия, заключающийся в том, что в нем возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры резонансных колебаний, в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют отношение этих частот, по которому судят о дефектности изделия, от л и чающийся тем, что, с целью повышения достоверности, дополнительно ; проводят аналогичные прозвучивания изделия в N точках и определяют отнош вние верхней и нижней частот каждого из N измерений, а о дефектности изделия судят по разности максимального и минимального этих отношений.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля дефектности изделия | 1990 |

|

SU1772726A1 |

| Способ контроля дефектности изделия | 1988 |

|

SU1552091A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2003 |

|

RU2263907C2 |

| Способ контроля дефектности цилиндрического изделия | 1990 |

|

SU1772730A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ОБЪЕКТА | 2005 |

|

RU2308028C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2002 |

|

RU2245543C2 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 2006 |

|

RU2334225C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗДЕЛИЯ | 1994 |

|

RU2111485C1 |

| Способ контроля дефектности сепаратора цилиндрического роликового подшипника | 1989 |

|

SU1712806A1 |

| Способ обнаружения трещины лопатки газотурбинного двигателя | 2017 |

|

RU2732469C1 |

Изобретение относится к неразрушающему контролю и предназначено для диагностики изделий по параметрам их колебаний. Целью изобретения является повышение достоверности контроля. Для этого возбуждают в изделии вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии и измеряют параметры резонансных колебаний, в качестве которых регистрируют верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика. Определяют отношение этих частот. Дополнительно проводят аналогичные про- звучивания в N точках и определяют отношение верхней и нижней частот каждого из N измерений, а о дефектности изделия судят по разности максимального и минимального этих отношений. 1 ил.

Таблица 2

О А

S А

ЦЩ

Ш Щ(1

| Глаговский Б.А. | |||

| Московенко И.Б | |||

| Низкочастотные акустические методы контроля в машиностроении | |||

| - Л.; Машиностроение, 1977,с.162-166.Авторское свидетельство СССР N?1552091 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-21—Подача