Изобретение относится к радиохимической технологии, в частности к способам регенерации азотной кислоты из радиоактивных отходов путем отгонки с очисткой ее от плавиковой кислоты, используемой в радиохимическом производстве. Оно может быть применено, как одна из стадий переработки выведенной из технологического процесса азотной кислоты.

Известен способ очистки азотной кислоты от фторидных примесей, представляющих собой плавиковую кислоту, при ее перегонке. По этому способу азотную кислоту, содержащую фторидную примесь, перегоняют при наличии в кубе нитратов алюминия и кальция, причем нитрат кальция вводят для повышения степени отгонки азотной кислоты. Очищенная азотная кислота выводится в дистиллат. Очистка достигается при условии, что мольное соотношение A1/F должно быть не менее 6 и мольное соотношение Ca/Al - не менее 4 [Патент США №3,846,256 “Chemical trap”, 09.17.1973. МПК B 01 d 3/00, 3/34, C 01 b 9/08; U.S. Cl.203-33]. Этот способ, как средство того же назначения со сходными признаками, принимается за прототип.

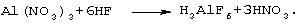

Заявленное соотношение Al/F≥6 авторы обосновывают, исходя из уравнения

Тем не менее, во всех приведенных примерах мольное соотношение A1/F в кубе превышает 900, то есть замещение нитрата на фторид не выходит за пределы первой ступени комплексообразования. В результате комплексующие возможности алюминия используются далеко не полностью, а предложенное уравнение искажает существо происходящих явлений. Заявленные коэффициенты очистки от фторид-иона, достигнутые в ходе проведенных экспериментов, находятся, в зависимости от условий, в пределах 20-800. При этом авторы ограничивают концентрацию подлежащей очистке азотной кислоты интервалом 1-3 моль/л при максимальном содержании фторидов не более 5 г/л.

Кроме нитрата алюминия в процесс вводится нитрат кальция, дополнительно заселяющий систему. Последний введен, по мнению авторов, для снижения гидролиза нитрата алюминия. На самом деле он введен в качестве высаливающего агента, позволяющего отгонять азотную кислоту при снижении количества нитрата алюминия, что позволяет системе находиться в пределах гидролитической устойчивости.

Задачей изобретения является повышение степени очистки азотной кислоты от плавиковой кислоты, расширение интервалов концентраций подлежащей очистке азотной кислоты и ее загрязнения фторид-ионом, а также относительное снижение засоленности системы.

Это достигается в ходе перегонки исходного раствора - азотной кислоты, содержащей фторид-ион, при поддержании в непрерывно обновляемом кубовом растворе экспериментально определенного количества нитрата алюминия в состоянии расплава с постоянной концентрацией в условиях кислотного дефицита. В таких условиях образующийся на первой ступени гидролиза гидратонитрат алюминия реагирует с фторид-ионом, образуя нелетучий комплекс.

В этом случае, в отличие от прототипа, предельно низкое мольное соотношение A1/F может быть равно 1. Интервалами осуществимости способа являются концентрации нитрата алюминия 80-130 г/л по металлу и концентрации исходной азотной кислоты 0,5-6 моль/л. Очищенная азотная кислота выводится в дистиллат.

Экспериментально постоянное соотношение концентраций A1/F поддерживали вводом нитрата алюминия, растворенного в азотной кислоте, совместно с потоком азотнокислого питания, содержащим примесь плавиковой кислоты, в выпарной аппарат и непрерывном (или периодическим) выводом части кубового раствора (расплава). Как показали испытания процесса на стенде, заданной концентрации азотной кислоты в питании соответствует своя определенная концентрация нитрата алюминия, при которой достигается оптимальный кислотный дефицит. Этот момент может быть зафиксирован при температуре кипения расплава при постоянном давлении. Пониженной концентрации кислоты соответствует более низкое содержание нитрата алюминия в расплаве: более высокая концентрация кислоты требует большего солесодержания. Таким образом, требуемый кислотный дефицит в системе может быть создан соответственным изменением концентраций нитрата алюминия и вводимой в качестве питания азотной кислоты.

При концентрации нитрата алюминия менее 80 г/л по металлу гидролиз проходит по второй ступени, и в результате выпадает осадок оксида алюминия. При концентрации выше 130 г/л по металлу кристаллизационная вода испаряется и начинается процесс денитрации нитрата алюминия с образованием монолитного нерастворимого композита (“козел”). При этом температура плава составляет ~130°С (при атмосферном давлении). Концентрация азотной кислоты ниже 0,5 моль/л выводит необходимую концентрацию нитрата алюминия ниже допустимого уровня 80 г/л, тогда как с повышением концентрации азотной кислоты более 6 моль/л превышается верхний температурный предел устойчивости системы.

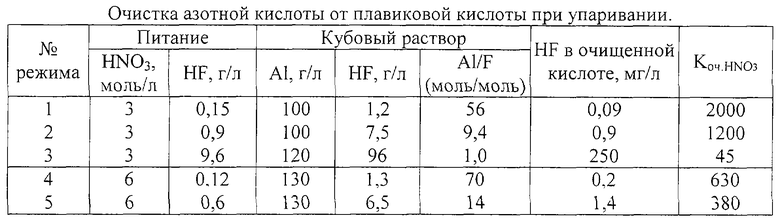

Серия экспериментов, проведенных при оптимальных соотношениях концентраций нитрата алюминия и вводимой азотной кислоты, показали более высокую степень очистки азотной кислоты от плавиковой кислоты по сравнению с прототипом. Так, в случае концентрации исходной азотной кислоты 3 моль/л степень очистки от плавиковой кислоты достигает 2000; для 6 моль/л азотной кислоты - превышает 300. Снижение мольного соотношения A1/F до 1 ведет к уменьшению степени очистки примерно на порядок, и при его дальнейшем снижении уже не достигается поставленная цель.

Эффективность очистки может быть повышена некоторым видоизменением схемы процесса. Использовали выпарной аппарат с тарелками, причем нитрат алюминия вводился в процесс на верхнюю тарелку с флегмой, в отличие от рассмотренного выше случая, где нитрат алюминия подавался в куб вместе с питающим раствором или в его составе. Пройдя тарелки, нитрат алюминия концентрировался в кубе. Очищенную азотную кислоту, как и прежде, выводили в дистиллат.

В этом варианте процесса, как и в предыдущем, очистка азотной кислоты происходит преимущественно в кубе, где находится плав нитрата алюминия. При этом, благодаря низкой концентрации плавиковой кислоты во вторичном паре, выходящем из куба, на тарелках обеспечиваются высокие значения отношений A1/F (оцениваемые десятками тысяч) что обеспечивает дополнительную очистку на тарелках в кислой области.

Суммарный эффект при проведении процесса по этой схеме оказывается существенным: коэффициент очистки азотной кислоты от плавиковой кислоты превышает 20000.

Примеры.

Пример 1. Процесс проводится в выпарном аппарате без тарелок. В куб аппарата подают питающий раствор (3 моль/л азотная кислота, содержащая плавиковую кислоту) и раствор нитрата алюминия в 3 моль/л азотной кислоте. Нитрат алюминия концентрируется в кубе до ~100 г/л по металлу и находится в состоянии плава при температуре 115°С. Постоянную концентрацию алюминия в кубе поддерживают периодическим сливом кубового раствора (расплава). В этих условиях в системе достигается кислотный дефицит - 0,1 моль/моль А1. Продуктом является дистиллат выпарки - азотная кислота, В ходе опыта варьированием содержания плавиковой кислоты в питании изменяли соотношение A1/F в кубе аппарата. Влияние этого соотношения на степень очистки азотной кислоты от плавиковой кислоты показано в таблице (режимы 1-2).

Пример 2. Процесс проводится в условиях примера 1 и демонстрирует предельно низкое мольное соотношение A1/F=1,0. Концентрация HF в исходном растворе составляет при этом 9,6 г/л, содержание А1 в кубовом растворе (расплаве) - 130 г/л (режим 3 таблицы). Температура в кубе 126°С. Очистка азотной кислоты от плавиковой кислоты снижается на порядок, что свидетельствует о достижении предела возможностей способа.

Пример 3. Процесс проводится в условиях примера 1. Концентрация исходной азотной кислоты увеличена до 6 моль/л, а содержание А1 в кубовом растворе (расплаве) -до 130 г/л. Температура в кубе 126°С. Аналогично примеру 1 изменяли содержание плавиковой кислоты в питании, чтобы оценить влияние соотношения A1/F на очистку азотной кислоты (режимы 4-5 таблицы).

Сравнивая режимы 1-2 и 4-5, можно видеть, что в случае концентрации азотной кислоты в питании 6 моль/л очистка от плавиковой кислоты снижается по сравнению с 3 моль/л азотной кислотой. Это может быть объяснено меньшим кислотным дефицитом кубового раствора, несмотря на повышение концентрации нитрата алюминия.

Пример 4. Процесс проводится в аппарате, снабженном 8 тарелками. Питающий раствор - 3 моль/л азотная кислота, содержащая 1 г/л плавиковой кислоты. Раствор нитрата алюминия в 3 моль/л азотной кислоте вводят на верхнюю тарелку в качестве флегмы с концентрацией 18 г/л А1. Перетекающая по тарелкам флегма концентрируется в кубе, где содержание А1 поддерживается равным 130 г/л. В кубовом растворе (расплаве) содержится 8,2 г/л плавиковой кислоты; при этом мольное соотношение A1/F не превышает 9. Отгоняемая из куба и очищенная в нем азотная кислота с низким содержанием плавиковой кислоты проходит через тарелки, орошаемые раствором нитрата алюминия. Здесь происходит доочистка азотной кислоты при мольных соотношениях A1/F, значительно превышающих 1000. Содержание плавиковой кислоты в дистиллате - очищенной азотной кислоте - равно 0,03 мг/л, что соответствует коэффициенту очистки азотной кислоты 20000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТНОЙ КИСЛОТЫ | 2008 |

|

RU2372279C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2596816C1 |

| Способ концентрирования жидких радиоактивных отходов | 2019 |

|

RU2726224C1 |

| СПОСОБ ОБРАБОТКИ РАФИНАТОВ ОТ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ГОРЮЧЕГО | 1986 |

|

SU1382272A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОКРИСТАЛЛИЧЕСКОГО ПРОДУКТА СМЕСИ НИТРАТА И ОКСИНИТРАТА ЦИРКОНИЯ И ГАФНИЯ | 2002 |

|

RU2225841C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТНОЙ КИСЛОТЫ | 1994 |

|

RU2095309C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА | 1992 |

|

RU2012078C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ | 1990 |

|

SU1739784A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2022 |

|

RU2793317C1 |

Изобретение относится к области утилизации жидких радиоактивных отходов. Сущность изобретения: способ очистки азотной кислоты от фторидных примесей осуществляют перегонкой в присутствии нитрата алюминия, который используют в качестве комплексообразователя. При этом перегонку азотной кислоты с концентрацией 0,5-6 моль/л ведут в условиях дефицита аниона азотной кислоты и существования в кубе аппарата расплава частично гидролизованного нитрата алюминия при концентрации 80-130 г/л по металлу при мольном соотношении алюминий/фторид более 1. Комплексообразователь вводят в куб выпарного аппарата вместе с питанием или на верхнюю тарелку в качестве флегмы. Преимущества изобретения заключаются в повышении степени очистки, а также снижение засоленности системы. 1 з.п. ф-лы., 1 табл.

| US 3846256 А, 05.11.1974 | |||

| SU 1588180 A1, 20.11.1999 | |||

| СПОСОБ РЕКУПЕРАЦИИ НИТРАТ-ИОНОВ В ВИДЕ АЗОТНОЙ КИСЛОТЫ ИЗ СТОКОВ ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2179761C2 |

| АППАРЕЛЬ-ТРАП | 2003 |

|

RU2250853C1 |

Авторы

Даты

2004-12-27—Публикация

2003-02-17—Подача