Изобретение относится к способам использования минералов, извлеченных из гидротермального теплоносителя, а также к способам комплексного использования энергетических и минеральных ресурсов теплоносителя. Реализация данного изобретения позволяет достичь важного технического результата - утилизовать кремнезем, осажденный из гидротермального теплоносителя, и таким образом повысить эффективность использования теплоносителя. Повышение эффективности достигается за счет суммы нескольких факторов.

Во-первых, извлечение кремнезема позволяет устранить затраты, связанные с удалением твердых отложений из скважин, трубопроводов и теплооборудования геотермальных электрических и теплоэлектрических станций (ГеоЭС, ГеоТЭС). Во-вторых, после удаления кремнезема снижается пересыщение теплоносителя по коллоидному кремнезему, что дает возможность уменьшить температуру обратной закачки теплоносителя в породы гидротермального резервуара. На этой основе можно получить дополнительную электрическую энергию в бинарном энергомодуле ГеоЭС, ГеоТЭС с органическим низкокипящим рабочим телом, а также дополнительную тепловую энергию.

Третий фактор повышения рентабельности теплоносителя - получение добавочного минерального сырья в виде аморфного кремнезема. В зависимости от режима извлечения кремнезем имеет различные физико-химические характеристики: концентрация примесей (Са, Mg, Al, Fe и др.), микроструктура (размер, форма частиц и их комплексов), диаметр, удельная площадь, объем пор, способность по поглощению органических жидкостей, сорбционные, оптические свойства поверхности и др. В зависимости от величины этих характеристик кремнезем используется в разных областях силикатной и химической промышленности: для производства бумаги, резины, клея, стекла, керамики, цемента, кирпича, адгезивных средств, катализаторов, сорбентов, удобрений для почв, а в случае извлечения в суперчистом виде - в хроматографии и для изготовления чипов электронных устройств.

Предлагаемый способ заключается в использовании осажденного кремнезема для добавления в цемент с целью повышения прочности бетонных изделий. Способ осуществляется следующим образом.

Двухфазный гидротермальный теплоноситель (пароводяная смесь) поступает на поверхность по продуктивным скважинам ГеоЭС, ГеоТЭС. В сепараторах происходит разделение смеси на пар и жидкую фазу (гидротермальный сепарат). Пар подается на паровую турбину для генерации электрической энергии, а сепарат переводится в блок осаждения кремнезема, где проходят стадии осаждения кремнезема с вводом извести. Последовательность стадий такова: 1. старение раствора и полимеризация мономерного кремнезема с образованием коллоидных частиц, причем концентрация и конечный размер коллоидных частиц определяются температурой старения от 20 до 140° С; 2. ввод гашеной извести в раствор с полимеризованным кремнеземом для его коагуляции, хлопьеобразования и осаждения; 3. отделение хлопьев осажденного материала и осветление раствора; 4. обезвоживание и сушка осажденного материала.

Коагуляция и осаждение коллоидного кремнезема происходят под действием катионов Са2+ по следующему механизму: 1) добавление в раствор критического количества катионов Са2+ - 57,1 мг/кг; 2) сорбция поверхностью коллоидного кремнезема небольшой части из них 7,0-7,7 мг/кг до полной нейтрализации отрицательного поверхностного заряда частиц; 3) коагуляция частиц за счет образования мостиковых связей между нейтрализованными частицами с участием катионов Са2+ и осаждение коллоидного кремнезема, при этом в реакциях нейтрализации и образования мостиковых связей на 1 катион-коагулянт приходится в среднем до 60 молекул диоксида кремния SiO2. Мономерный кремнезем осаждается в результате образования кальцийсиликатных комплексов при соединении катионов Са+2 и ионов Н3SiO

Высушенный материал добавляется в портланд-цемент, на основе которого готовится бетон, прочность которого в 7-дневном и 28-дневном возрасте выше либо не ниже, чем бетона, изготовленного на основе цемента без добавки геотермального кремнезема. В случае, когда прочность бетона после добавления в цемент кремнезема не повышается, добавление позволяет экономить цемент. Весовую долю кремнезема по отношению к цементу необходимо выдерживать в пределах от 1 до 6-7%, водоцементное отношение - от 0,25 до 0,38.

Подобная схема осаждения и использования кремнезема применима к жидкой фазе высокотемпературного гидротермального теплоносителя с общим содержанием кремнезема SiO2 от 300 до 1500 мг/кг, средним радиусом коллоидных частиц кремнезема 3,0-16,0 нм, удельной площадью поверхности частиц 500-2000 см2/см3 (30-300 м2/г), минерализацией 1000-2500 мг/кг, ионной силой 10-20 ммоль/кг, естественным показателем рН от 9,5 до 7,0. Схема осаждения применима при температуре ниже традиционной температуры реинжекции сепарата - от 160-140° С до 20° С.

При обработке раствора коагулянтом осаждается коллоидный и мономерный кремнезем (“мономерный кремнезем” - отдельные молекулы и анионы мономерных кремниевых кислот). Образование коллоидного кремнезема в гидротермальном растворе происходит в результате последовательных физико-химических процессов. Первоначально кремний поступает в раствор вместе с другими соединениями в результате химического взаимодействия воды с алюмосиликатными минералами пород гидротермальных месторождений на глубине 1,0-3,5 км в зонах тепловых аномалий при повышенных температуре (250-300° С и более) и давлении (4,0-10,0 МПа и выше).

При температуре 250-300° С кремний присутствует в растворе главным образом в виде отдельных молекул ортокремниевой кислоты H4SiO4. Общее содержание Сt кремнезема SiO2 в воде при этих условиях можно оценить по растворимости кварца при 250-300°С: Сt=500-700 мг/кг. При движении на поверхность в продуктивных скважинах ГеоЭС, ГеоТЭС давление и температура раствора снижаются и раствор частично выпаривается. Общее содержание Сt кремнезема в воде достигает при этом 700-1000 мг/кг и более. Вследствие этого водный раствор становится пересыщенным относительно растворимости аморфного кремнезема Се. Согласно экспериментальным данным величина Се для чистой воды зависит от абсолютной температуры Т(К) следующим образом:

log(Се/60)=-0,1185-1,126· 103/T+2,3305· 105/T2-3,6784· 107/T3 (1).

При температуре 200°С растворимость Се равна 940,8 мг/кг, при 150° С Сe=651,8 мг/кг, при 100°С Се=405,3 мг/кг, при 25°С Се=130,8 мг/кг.

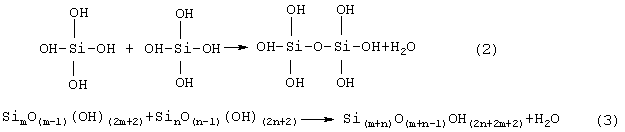

Такое состояние мономерного кремнезема в водном растворе нестабильно. Пересыщение раствора Sm, равное разности (Cs-Ce) концентрации мономерного кремнезема Cs и растворимости Се, является движущей силой процессов нуклеации и полимеризации молекул кремнекислоты с конденсацией силанольных групп, образованием силоксановых связей и частичной дегидратацией в следующих реакциях [9, 10]:

В результате нуклеации и полимеризации в растворе формируются коллоидные частицы гидратированного кремнезема mSiO2·nH2O с радиусами 3-5 км и более. Часть силанольных групп SiOH на поверхности частиц диссоциирует с отщеплением протона H+, и поверхность частиц приобретает отрицательный электрический заряд. Отрицательный поверхностный заряд препятствует коагуляции частиц за счет сил электростатического отталкивания и обеспечивает устойчивость коллоидного кремнезема в растворе. После завершения реакции полимеризации и образования коллоидных частиц коллоидный и мономерный кремнеземы находятся в равновесии, концентрация мономерного кремнезема равна растворимости Се аморфного кремнезема. Кроме коллоидных частиц и молекул кремниевых кислот в растворе, присутствует небольшое количество ионов ортокремниевой кислоты (Н3SiO

Неустойчивость коллоидного кремнезема около внутренней поверхности скважин, трубопроводов и теплооборудования ГеоЭС, ГеоТЭС приводит к росту твердых отложений кремнезема. В настоящее время разработан ряд способов осаждения и использования кремнезема с целью снижения скорости роста твердых отложений и повышения эффективности использования теплоносителя [1-3]. Способ-аналог предполагает осаждение кремнезема вымораживанием диспергированного гидротермального сепарата, получение тонкодисперсного порошка с низкой долей примесей (Са, Mg, Al, Fe) и использование его для изготовления жидкого натриевого стекла [3] (Кашпура В.Н., Потапов В.В. Способ использования геотермального кремнезема для изготовления натриевого жидкого стекла. Патент РФ, №2186025, 2002). К недостаткам этого способа следует отнести высокие требования к химической чистоте кремнезема, используемого для изготовления жидкого стекла, в частности к концентрации Са. Предлагаемый нами способ исключает такие ограничения, что расширяет возможности по утилизации кремнезема, полученного из гидротермального теплоносителя в различных режимах осаждения, и повышению эффективности использования теплоносителя.

Пример 1. Коагуляцию и осаждение кремнезема проводили из раствора сепарата скважины А2 с общим содержанием кремнезема Ct=796,9-856,25 мг/кг и рН 8,75-8,95. Концентрации основных компонентов в растворе сепарата были такими (мг/кг): Na+ 239,4; К+ 42,0; NH

Осажденный материал измельчали перетеранием и испытывали в качестве добавки в цемент для повышения прочности бетонных изделий. Проводили испытания двух различных составов с 4% и 6% кремнезема от веса цемента. Кремнезем добавляли в портланд-цемент алитового типа. Характеристики цемента следующие: марка цемента - ПЦ400 Д20 ГОСТ 10178-95, гарантированная марка 400 кг/см2, количество минеральной добавки (туф) 15,8 вес.%, активность при пропаривании - 245 кг/см2, группа эффективности пропаривания 2, нормальная густота цементного теста - 26,5%, ион хлора - <0,1 вес.%, удельная активность естественных радионуклидов в цементе- <370 Бк/кг.

Испытания проводили по методу ЦНИПС-2. В соответствии с методом из 200 г цемента приготавливали тесто нормальной густоты. Его укладывали со штыкованием в две металлические формы, каждая из которых имеет по 6 ячеек для изготовления кубиков размером 20× 20× 20 мм. Каждый кубик штыковали 10 раз, после чего формы помещали на встряхивающийся столик, встряхивали 25 раз и закрывали привинчивающимися крышками. Затем форму ставили в ванну с гидравлическим затвором при температуре 20±2° С.

Для состава с 4 вес.% кремнезема отношение веса воды к цементу в смеси было 25,5%. Было приготовлено 4 кубика с кремнеземом и 6 контрольных кубиков без кремнезема для сравнения. Образцы подвергали сжатию на прессе для определения предела прочности. Для контрольных бетонных кубиков в 7-дневном возрасте среднее значение испытаний было 314 кг/см2, для основных образцов с добавкой кремнезема - 388 кг/см2, что на 23,5% выше. Для контрольных кубиков в 28-дневном возрасте среднее значение испытаний составило 410 кг/см2, для кубиков с добавкой кремнезема на 6,3% выше - 436 кг/см2.

При добавлении 6 вес.% кремнезема водоцементное отношение было 30,5%. Были приготовлены 5 кубиков с кремнеземом (основных) и 6 контрольных. Для контрольных кубиков в 7-дневном возрасте испытания дали средний результат 115 кг/см2, для основных - 147 кг/см2 (на 27,8% выше). Результаты для кубиков в 28-дневном возрасте следующие: контрольные - 133 кг/см2, основные - 273 кг/см2.

Пример 2. Во 2-й серии экспериментов кремнезем осаждали из раствора сепарата продуктивных скважин Верхне-Мутновской ГеоЭС, расход СаО был 300 мг/кг, отношение CaO/SiO2 в составе осажденного материала - 0,134. Химический состав кремнезема был таким (вес.%): SiO2 70,9, ТiO2 0,015, Аl2О3 0,90, Fе2O3 0,39, MnO 0,23, MgO н.обн., СаО 9,54, Na2O 0,59. К2O н.обн, P2O5 0,04, H2O- 3,20, ППП 13,20. Испытания проведены с 2 вес.% кремнезема при водоцементном отношении 30,5 вес.%. Для 4-х контрольных кубиков результаты измерения прочности на сжатие были такими: №1 - 274, №2 - 217, №3 - 230, №4 - 242, средний - 241 кг/см2. Добавление 2 вес.% кремнезема в цемент привело к повышению среднего значения прочности на 12,9%: №1 - 273, №2 - 311, №3 - 242, №4 - 263, средний - 272 кг/см2.

Литература

1. Кашпура В.Н., Потапов В.В. Способ электрохимической обработки гидротермального теплоносителя. Патент РФ №2185334, 2002.

2. Потапов В.В., Кашпура В.Н. Способ извлечения аморфного кремнезема из гидротермального теплоносителя. Патент РФ №2186024, 2002.

3. Кашпура В.Н., Потапов В.В. Способ использования геотермального кремнезема для изготовления натриевого жидкого стекла. Патент РФ №2186025, 2002.

Изобретение относится к способам использования кремнезема, осажденного из высокотемпературного гидротермального теплоносителя гидротермальных электрических и теплоэлектрических станций. Использование осажденного кремнезема проводится в комплексе с извлечением энергии и тепла. Способ использования кремнезема, осажденного из гидротермального теплоносителя, заключающийся в том, что перед осаждением гидротермальный раствор подвергают старению до завершения полимеризации и роста коллоидных частиц кремнезема, затем в раствор вводят гашеную известь при расходе СаО от 100 до 1500 мг/кг и осуществляют осаждение кремнезема, отделение, обезвоживание, сушку, измельчение осадка, и полученный кремнезем добавляют в цемент, на основе которого изготавливают бетон, причем весовую долю кремнезема по отношению к цементу выдерживают в пределах от 1 до 6-7%, водоцементное отношение - от 0,25 до 0,38. Технический результат - расширение области утилизации осажденного материала и увеличение количества режимов осаждения, для которых возможна утилизация кремнезема и повышение эффективности использования гидротермального теплоносителя.

Способ использования кремнезема, осажденного из гидротермального теплоносителя, заключающийся в том, что перед осаждением гидротермальный раствор подвергают старению до завершения полимеризации и роста коллоидных частиц кремнезема, затем в раствор вводят гашеную известь при расходе СаО от 100 до 1500 мг/кг и осуществляют осаждение кремнезема, отделение, обезвоживание, сушку, измельчение осадка, отличающийся тем, что полученный кремнезем добавляют в цемент, на основе которого изготавливают бетон, причем весовую долю кремнезема по отношению к цементу выдерживают в пределах от 1 до 6-7%, водоцементное отношение - от 0,25 до 0,38.

| СПОСОБ ИСПОЛЬЗОВАНИЯ ГЕОТЕРМАЛЬНОГО КРЕМНЕЗЕМА ДЛЯ ИЗГОТОВЛЕНИЯ НАТРИЕВОГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2186025C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АМОРФНОГО КРЕМНЕЗЕМА ИЗ ГИДРОТЕРМАЛЬНОГО ТЕПЛОНОСИТЕЛЯ | 2000 |

|

RU2186024C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНОЙ СУСПЕНЗИИ | 1991 |

|

SU1813266A3 |

| 2000 |

|

RU2185334C2 | |

| US 4378295 A, 29.03.1983. | |||

Авторы

Даты

2005-01-10—Публикация

2003-06-06—Подача