Изобретение относится к области пиротехники, в частности к пиротехническим составам, и может быть использовано для получения газообразного азота в источниках давления.

Большинство известных пиротехнических составов, генерирующих азот, в качестве носителя азота содержат азид натрия и предназначены для снаряжения генераторов газа, заполняющих подушки безопасности на автомобилях в аварийных ситуациях. В соответствии с этим заряд газогенератора должен выделять около 80 л холодного нетоксичного газа под давлением около 0,2 МПа за время 20-60 мс [1].

Однако имеется ряд технических задач, решение которых требует применения пиротехнического состава, способного обеспечить стабильно низкую скорость генерирования больших количеств газа в широком интервале давлений.

Известен пиротехнический состав, позволяющий реализовать стабильно низкую скорость генерации азота при давлениях до 110 МПа. Он содержит 63-80 мас.% азида натрия и 20-37 мас.% оксида вольфрама(VI) [2].

Приведенные авторами [2] результаты показывают, что, например, состав, содержащий 80 мас.% NaN3 и 20 мас.% WO3 горит со скоростью, линейно возрастающей от 6 мм/с до 9 мм/с в диапазоне давлений от 0,1 МПа до 110 МПа.

Сущность указанного технического решения заключается в снижении температуры горения и калорийности газогенерирующего состава за счет снижения доли окислителя и увеличения доли горючего по сравнению со стехиометрическим соотношением (стехиометрическое соотношение в данном случае 37/63 мас.% соответственно).

Это приводит к тому, что с окислителем реагирует лишь определенная доля горючего с образованием оксида натрия, свободного вольфрама и азота, при этом избыток азида натрия подвергается термическому разложению за счет тепла, выделяющегося при горении состава с образованием металлического натрия и азота.

Однако понижение температуры горения и калорийности состава крайне негативно сказывается на надежности его горения и обуславливает сильную зависимость скорости горения от начальной температуры [3].

Кроме того, наличие в продуктах горения легколетучих компонентов (свободного натрия и его оксида) требует применения мощной фильтрующей системы, а принимая во внимание их высокую химическую и коррозионную активность, значительно затрудняет утилизацию продуктов горения.

Известен пиротехнический состав для получения азота в результате реакции стехиометрического, или близкого к таковому, количества оксида титана(IV) с азидом натрия [4] (стехиометрическое соотношение в данном случае 23,5/76,5 мас.% соответственно).

Как предполагают авторы указанного изобретения, процесс горения этого состава может быть описан следующим уравнением:

4NaN3+ТiO2→2Na2O+Ti+6N2+6,4 ккал

Из приведенной схемы можно заключить, что состав имеет очень низкую калорийность и, как следствие, должен обладать низкой температурой горения и низкой надежностью горения.

Проведенные нами испытания указанного состава подтвердили это предположение.

Известен также состав для получения азота в результате реакции стехиометрического количества оксида железа(III) с азидом натрия [5] (стехиометрическое соотношение в данном случае 29/71 мас.% соответственно) по схеме:

6NaN3+Fe2O3→3Na2O+2Fe+9N2

Проведенные нами испытания указанного состава показали, что, несмотря на такие его достоинства, как высокое удельное газовыделение (360 см3/г), небольшой критический диаметр горения (~ 15 мм), генерирование практически чистого азота (>98 об.%), ему присущ и ряд существенных недостатков, в частности высокий процент несвязанного натрия в шлаках (до 20 мас.%), сильная зависимость скорости горения от начальной температуры и спонтанное увеличение (в 3-4 раза) скорости газогенерации при давлениях, превышающих 25-30 МПа (давление срыва).

Ввиду этого использование указанного состава невозможно в устройствах, требующих для своей стабильной работы монотонного увеличения давления до значений, превышающих 30 МПа.

Задачей, решаемой настоящим изобретением, является разработка пиротехнического состава для получения азота, обладающего высокой надежностью горения и стабильной скоростью газогенерации при повышенных давлениях с образованием твердых, нелетучих, пористых шлаков.

При использовании изобретения достигается следующий технический результат:

- высокая надежность горения (критический диаметр торцевого горения в стальном толстостенном стакане 7-8 мм);

- слабая зависимость скорости газогенерации от начальной температуры (температурный коэффициент скорости горения 4· 10-3 1/К);

- стабильная скорость горения состава в широком диапазоне давлений (увеличение давления с 0,1 МПа до 110 МПа приводит к увеличению скорости горения в 0,3 раза, для сравнения, в аналогичных условиях скорость горения прототипа увеличивается в 8-10 раз);

- при горении состава образуются твердые, нетекучие, химически малоактивные шлаки с высокой фильтрующей способностью (при горении состава-прототипа образуются полужидкие шлаки);

- генерируется чистый азот с пренебрежимо малым количеством примесных газов и пыли (содержание азота в образующемся газе более 99 об.%).

Для решения поставленной задачи в известный пиротехнический состав, содержащий азид натрия и оксид железа(III), согласно изобретению вводится оксид титана(IV) при следующем соотношении компонентов, мас.%:

азид натрия: 35-50;

оксид железа(III): 15-20;

оксид титана(1V): 30-50.

В данном случае, по сравнению с прототипом, введение оксида титана(IV) в указанных количествах позволяет полностью связать в волне горения легколетучие продукты горения (натрий и оксид натрия) в химически малоактивные титанаты, не плавящиеся при температуре горения состава, с выделением дополнительного количества тепла. Благодаря этому состав имеет достаточно высокую калорийность (1000-1500 Дж/г) и температуру горения (1500-1600 К), и, как следствие, низкий критический диаметр, высокую надежность торцевого горения и слабую зависимость скорости горения от начальной температуры.

Экспериментально установлено, что введение оксида титана(IV) позволяет значительно уменьшить поток тепла, переносимого из зоны горения в несгоревшую смесь легколетучими промежуточными продуктами горения состава.

Следствием этого является отсутствие наблюдаемого у прототипа резкого увеличения скорости горения.

Шлаки, после сгорания состава, представляют собой спекшийся пористый блок с геометрическими размерами исходного заряда, обладающий высокой фильтрующей способностью и малой усадкой.

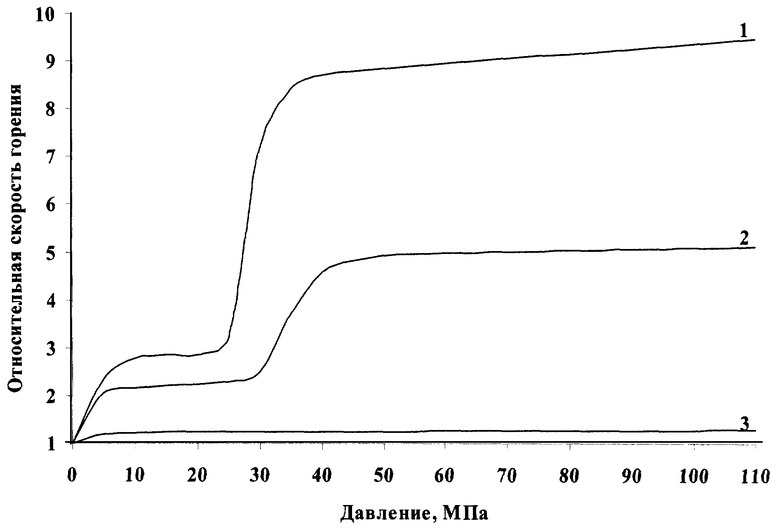

На чертеже представлена зависимость относительной скорости горения (вычислялась как отношение скорости горения состава при давлении 0,1 МПа к скорости горения состава при заданном давлении) от давления для составов:

- кривая 1 - состав-прототип;

- кривая 2 - состав с рецептурой вне заявляемого диапазона соотношения компонентов;

- кривая 3 - заявляемый состав.

Для экспериментальной отработки заявленного состава были изготовлены образцы по следующей технологии.

1. Порошки входящих в состав компонентов после предварительной сушки и измельчения просеивали через сито с ячейкой 01 (100 мкм).

2. Взятые в необходимом количестве компоненты загружались в механический смеситель и перемешивались в течение 2 часов.

3. Образцы изготавливались методом прессования.

Сжигание образцов производилось в манометрической бомбе с регистрацией процесса горения с помощью датчика давления. Поджиг образцов осуществлялся электровоспламенителем с промежуточным безгазовым воспламенительным составом.

Разборка манометрической бомбы после испытаний показала отсутствие выноса продуктов горения в свободный объем, при этом шлаки представляли собой спекшийся пористый блок с геометрическими размерами исходного заряда. Это говорит об образовании твердых, нетекучих шлаков с высокой фильтрующей способностью.

Химический анализ шлаков показал отсутствие в них свободного натрия.

Анализ газа методом газовой хроматографии показал, что в нем содержится более 99 об.% азота.

Экспериментально определенные значения температуры горения (1500 - 1600 К), калорийности (1000-1500 Дж/г), критического диаметра торцевого горения (в стальном толстостенном стакане 7-8 мм) и температурного коэффициента скорости горения (4· 10-3 1/К) говорят о высокой надежности горения заявляемого состава и слабой зависимости скорости его горения от начальной температуры.

В таблице представлены характеристики заявляемого состава, состава-прототипа и состава с рецептурой вне заявляемого диапазона.

На чертеже представлены зависимости относительной скорости горения (вычислялась как отношение скорости горения состава при давлении 0,1 МПа к скорости горения состава при заданном давлении) от давления в системе для следующих составов:

- кривая 1 - состава-прототипа;

- кривая 2 - состава с рецептурой вне заявляемого диапазона соотношения компонентов (62 мас.% NaN3, 25 мас.% Fе2О3 и 13 мас.% TiO2);

- кривая 3 - заявляемого состава с рецептурой: 40 мас.% NaN3, 18 мас.% Fе2О3, 42 мас.% ТiO2.

Как следует из представленных данных, заявляемый состав (кривая 3) в отличие от прототипа (кривая 1) и состава с рецептурой вне заявляемого диапазона соотношения компонентов (кривая 2) способен обеспечить стабильную скорость генерирования газа (отсутствие давления срыва) в широком интервале давлений в системе (от 0,1 МПа до 110 МПа).

* - при давлении 0,1 МПа и начальной температуре 295 К;

** - исследовалось до 110 МПа.

Литература

1. В.В.Алешин, Г.Н.Широкова // Химическая физика. 1999. Т.18. №2. С.73.

2. Патент РФ №2151759, МПК6 С 06 D 5/06, С 06 В 35/00, публ. 27.06.2000 г., бюл. №18. Газообразующий пиротехнический состав.

3. А.А.Шидловский. Основы пиротехники. М.: Машиностроение, 1973.

4. Заявка ФРГ №2327741, МПК6 С 06 D 5/06, публ. 20.11.75. Твердое средство для получения газа.

5. Патент США №3895098, МПК6 С 01 В 21/00, публ. 15.07.75. Способ и состав для генерирования азота (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ГЕНЕРАЦИИ АЗОТА | 2013 |

|

RU2538876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2011 |

|

RU2484075C2 |

| ГАЗООБРАЗУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1998 |

|

RU2151759C1 |

| АЗОТГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2013 |

|

RU2542306C1 |

| АЗОТОГЕНЕРИРУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2694773C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ И ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ | 2000 |

|

RU2201774C2 |

| ГАЗОГЕНЕРАТОР ХОЛОДНОГО АЗОТА | 2010 |

|

RU2435638C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2005 |

|

RU2286325C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2013 |

|

RU2531293C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1998 |

|

RU2142401C1 |

Изобретение относится к пиротехническим составам и может быть использовано для получения газообразного азота в источниках давления. Предложен пиротехнический состав для получения азота, содержащий азид натрия, оксид железа (III) и оксид титана (IV). Изобретение направлено на создание пиротехнического состава для получения азота, обладающего высокой надежностью горения, слабой зависимостью скорости горения от начальной температуры, стабильной скоростью газогенерации при повышенных давлениях с образованием твердых, нелетучих, пористых шлаков. 1 ил., 1 табл.

Пиротехнический состав для получения азота, содержащий азид натрия и оксид железа (III), отличающийся тем, что он содержит оксид титана (IV) при следующем соотношении компонентов, мас.%:

Азид натрия 35-50

Оксид железа(III) 15-20

Оксид титана(IV) 30-50

| US 3895098 А, 15.07.1975 | |||

| US 4376002 А, 08.03.1983 | |||

| US 4604151 А, 05.08.1986 | |||

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

| ГАЗООБРАЗУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1998 |

|

RU2151759C1 |

| ЕР 0735013 А1, 26.05.1998. | |||

Авторы

Даты

2005-01-10—Публикация

2003-05-27—Подача