Изобретение относится к области пиротехники, в частности к пиротехническим составам, и может быть использовано для получения газообразного азота и в источниках давления.

Газообразующие пиротехнические составы, использующиеся в различных пиротехнических средствах (наддув топливных баков, приведение в действие клапанов, надувание подушек безопасности на транспорте и плотов спасения, в домкратах газового наполнения и т.д.) должны отвечать ряду требований:

иметь низкую температуру горения,

выделять достаточное количество газа определенного состава,

образовывать плотные нелетучие шлаки,

устойчиво (стабильно) гореть в условиях повышенного давления, не претерпевая резкого увеличения скорости горения, приводящего к резкому увеличению давления.

Известно техническое решение по получению азота в результате термической реакции между нитритом натрия и хлоридом аммония [1]. Там же представлен пиротехнический состав на основе нитрата аммония и бихромата калия.

Существенным недостатком данных составов является то, что в газообразных продуктах горения присутствуют токсичные оксиды азота (NO и NO2) и пары воды. Получение наиболее чистого азота может быть осуществлено посредством термического разложения азида металла (обычно азида натрия - NaN3) как в виде индивидуального вещества, так и применяя его в качестве горючего компонента пиротехнического состава [2].

При этом в качестве окислителя используются оксиды, пероксиды, нитраты, сульфаты и галогениды металлов, например (мас.%):

NaN3 - 62

Fe2O3 - 37

NiO - 1

Исходя из представленной рецептуры следует, что данный пиротехнический состав малоэффективен с точки зрения газовыделения, поскольку относительно низкое содержание азида натрия (62 мас.%) способно обеспечить максимальное расчетное удельное газовыделение состава не превышающее 320 см2/г.

Аналогичные пиротехнические составы имеются в зарубежных источниках. Например, по заявке Франции [3] N 2292687, кл. С 06 В 5/06, C 06 B 35/00, известен газообразующий состав, содержащий азид щелочного металла (азид натрия) и оксиды железа, кобальта и никеля.

Отличительной особенностью данного состава является его применение для мгновенного наполнения оболочек (подушек) средств безопасности автомобилей, т.е. имеет место чрезвычайно высокая скорость горения состава и как следствие - существенный недостаток - отсутствие способности закономерного, стабильного горения с регулируемой относительно низкой скоростью, особенно в условиях повышенного давления.

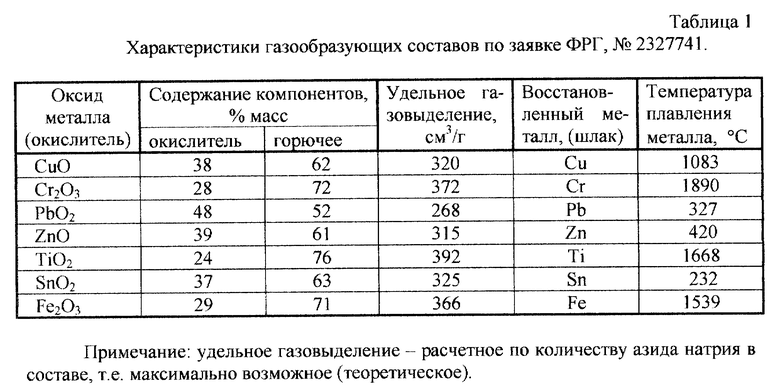

В источнике [4] по заявке ФРГ N 2327741, кл. C 06 D 5/06 представлен состав, который выбран заявителем в качестве прототипа.

Вышеупомянутый состав включает в себя азид щелочного металла (азид натрия) и кислородное соединение металла, представляющее собой оксид меди, хрома, свинца, цинка, титана, олова (IV) или железа. Указанные компоненты находятся в стехиометрическом соотношении или имеется небольшой избыток окиси металла (табл. 1).

Примечание: удельное газовыделение - расчетное по количеству азида натрия в составе, т.е. максимально возможное (теоретическое).

Из анализа характеристик, представленных в таблице 1 следует, что наряду с достаточно высоким удельным газовыделением составов имеет место низкое значение температуры плавления шлаков, что является существенным негативным фактором, поскольку наличие жидких шлаков может снижать работоспособность фильтрующих и газовыводных систем и газогенераторов в целом. Помимо этого практическое применение состава, содержащего в качестве окислителя оксид железа, выявило такое его негативное свойство, как наличие влияния повышенного давления на режим горения вышеупомянутого состава. Так, при срабатывании газогенератора при давлении ≈300 кгс/см2 имело место резкое увеличение скорости горения - переход режима послойного горения в конвективный, что приводило к разрушению газовыводной системы. Проявление такого аномального горения по-видимому может быть связано со стехиометрическим (либо близким к нему) соотношением компонентов, поскольку в данном случае как правило реализуется максимальное энерговыделение (максимальная температура, скорость химической реакции), что и обуславливает высокие скорости горения и трудности их регулирования и стабилизации.

Следует отметить, что имеется ряд технических задач, решение которых может быть осуществлено только с применением составов, способных стабильно гореть именно при повышенных давлениях.

Задачей, решаемой настоящим изобретением является разработка газообразующего пиротехнического состава, обладающего достаточно высоким удельным газовыделением, способным устойчиво гореть при повышенных давлениях и образующего твердые шлаки, обладающие фильтрующей способностью.

При использовании изобретения достигается следующий технический результат:

удельное газовыделение 320-390 см3/г;

устойчивое (стабильное) горение в диапазоне температур от -40oC до +50oC, и при повышенном давлении до 1100 кгс/см2, обеспечивающее равномерный газоприход;

образование твердых компактных шлаков, обладающих фильтрующей способностью.

Для решения поставленной задачи в известный пиротехнический состав, содержащий в качестве горючего азид натрия и в качестве окислителя оксид металла согласно изобретению, в качестве окислителя вводится триоксид вольфрама (вольфрамовый ангидрид - WO3) при следующем соотношении компонентов (мас. %).

Азид натрия - 63 - 80

Триоксид вольфрама - 20 - 37

В данном случае по сравнению с прототипом наряду со стехиометрическим со отношением компонентов (или некоторого избытка окислителя) имеет место противоположный принцип - снижение доли окислителя и увеличение доли горючего. Такое соотношение компонентов приводит к тому, что непосредственно с окислителем (по механизму горения пиротехнического состава) реагирует лишь определенная доля горючего - азида натрия (стехиометрическое соотношение горючего и окислителя в данном случае составляет - 63/37 мас.% соответственно). Оставшаяся непрореагировавшая доля горючего при этом подвергается термическому разложению за счет тепла выделяющегося при горении состава.

Таким образом, имеет место процесс, связанный с отводом определенного количества тепла из зоны горения, необходимого для разложения азида натрия. Такой эффект позитивным образом сказывается как на снижении температуры так и скорости горения состава, что в конечном счете является фактором, способствующим стабилизации процесса горения при повышенном давлении. При этом увеличение доли азида натрия в рецептуре приводит к соответствующему увеличению удельного газовыделения. Образующийся в процессе горения состава восстановленный вольфрам, обладая очень высокой температурой плавления (3420oC) находится в твердом виде и обеспечивает связывание шлаков (спекание в твердый клинкер), и удерживание их в зоне горения. При этом сама структура шлаков обладает газопроницаемостью и фильтрующими свойствами.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявленный пиротехнический состав соответствует критерию "Новизна".

Анализ известных пиротехнических составов не выявил составов, содержащих признаки, совпадающие с отличительными признаками заявляемого состава. Это позволяет сделать вывод о соответствии критерию "Изобретательский уровень".

На фиг. 1 представлена зависимость скорости горения от содержания горючего - азида натрия.

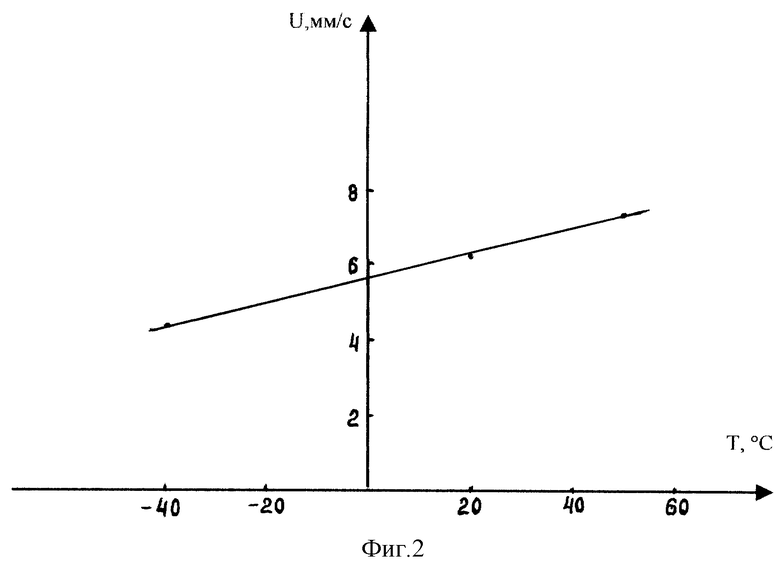

На фиг. 2 представлена зависимость скорости горения состава с максимальным содержанием горючего (наиболее жесткий концентрационный предел с точки зрения способности состава к горению - 80 мас.% NaN3 и 20 мас.% WO3) от температуры.

На фиг. 3 представлена зависимость скорости горения состава (80 мас.% NaN3 и 20 мас.% WO3) от давления.

Для экспериментальной отработки заявленного состава были изготовлены образцы по следующей технологии.

1. Порошки окислителя и горючего после предварительной сушки и измельчения просеивались через сито с ячейкой 01 (100 мкм).

2. Взятые в необходимом количестве компоненты загружались в механический смеситель и перемешивались в течение 1 часа.

3. Образцы цилиндрической формы ⊘ 15 мм, Н 10 мм) прессовались в стальные стаканчики со степенью уплотнения 0,80 - 0,85.

Сжигание образцов производилось в лабораторных сборках с регистрацией процесса горения с помощью датчика давления. Поджиг образцов осуществлялся пиропатроном с промежуточным безгазовым составом. После сжигания образцов определялось количество выделившегося газа и производился расчет фактического удельного газовыделения (см3/г). Давление газа в сборке составляло 35-45 кгс/см2.

В табл. 2 представлены результаты экспериментов с исследуемыми образцами.

Из анализа результатов, представленных в табл.2 и на фиг.1 следует, что с увеличением содержания горючего имеет место закономерное снижение скорости горения состава.

Испытания состава с максимальным содержанием горючего (рецептура N 5) показали, что он устойчиво горит во всем диапазоне температур от -40oC до +50oC (фиг.2).

Испытания состава рецептуры 5 в конструкции газогенератора показали стабильную скорость горения при повышенном давлении до 1100 кгс/см2 (фиг. 3).

После разборки газогенераторов, прошедших испытания, было установлено, что шлаки имеют плотную компактную структуру. При этом газовыводные фильтры остались практически чистыми, что свидетельствовало об эффективности шлакообразования и работы газогенератора в целом. Анализ газа, проведенный методом газовой хроматографии показал, что в нем содержится не менее 99,2 об.% азота и в качестве примесей присутствует ≈0,5 об.% оксид углерода.

Список литературных источников

1. А.А. Шидловский. Основы пиротехники. М.: Машиностроение, 1973, с.286.

2. Химическая энциклопедия. Т.3 "Большая Российская Энциклопедия", М., 1992, с. 542.

3. Заявка Франции N 2292687, C 06 D 5/06, С 06 В 35/00, опубл. 30.07.76, N 31. Газообразующий состав на основе азидов.

4. Заявка ФРГ N 2327741, C 06 D 5/06, опубл. 20.11.75. Твердое средство для получения газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АЗОТА | 2003 |

|

RU2243959C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1998 |

|

RU2142401C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ГЕНЕРАЦИИ АЗОТА | 2013 |

|

RU2538876C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА | 1998 |

|

RU2151735C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2001 |

|

RU2222520C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1997 |

|

RU2146237C1 |

| ПИРОТЕХНИЧЕСКИЙ ЗАМЕДЛИТЕЛЬНЫЙ СОСТАВ | 2002 |

|

RU2225385C2 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2234364C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1997 |

|

RU2135438C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1998 |

|

RU2149401C1 |

Изобретение относится к пиротехническим составам и может быть использовано для получения газообразного азота и в источниках давления. Техническим результатом является высокое удельное газовыделение, устойчивое горение при повышенных давлениях и образование твердых компактных шлаков, обладающих фильтрующей способностью. Состав содержит, (мас. %): азид натрия 63-80, триоксид вольфрама 20-37. 2 табл., 3 ил.

Газообразующий пиротехнический состав, включающий горючее - азид натрия и окислитель - оксид металла, отличающийся тем, что он в качестве окислителя содержит триоксид вольфрама при следующем соотношении компонентов, мас.%:

Азид натрия - 63 - 80

Триоксид вольфрама - 20 - 37н

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2006 |

|

RU2327741C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1993 |

|

RU2068831C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД | 2002 |

|

RU2221747C2 |

| US 4734141 А, 29.03.1988 | |||

| FR 2292687 А, 30.07.1976 | |||

| Экономайзер | 0 |

|

SU94A1 |

| JP 08183687 А, 16.07.1996. | |||

Авторы

Даты

2000-06-27—Публикация

1998-03-12—Подача