Изобретение относится к твердотопливным газообразующим составам объемного пожаротушения и может быть использовано в устройствах для подавления очага пожара в замкнутом или в частично замкнутом объеме, а также для предотвращения горения и взрыва паров и аэровзвесей легковоспламеняющихся жидкостей, горючих веществ и материалов.

Газовые составы, в т.ч. азотные, находят широкое применение в системах пожаротушения, предназначенных для защиты объектов материальной и культурной ценности, компьютерных центров, телекоммуникационных объектов, музеев, архивных помещений и других объектов, где применение обычных средств (водяных, пенных или порошковых) может привести к невосполнимым потерям. Устройства, использующие пиротехнические азотобразующие составы обладают мобильностью, постоянной готовностью к применению, сохраняют свои свойства в течение длительного времени.

Известны азотогенерирующие (азотобразующие) составы на основе азидов щелочных и щелочноземельных металлов, а также составы на основе органических азидов, высокоазотистых циклических соединениий, безазидных металлопроизводных тетразолов, битетразолов и триазолов, которые представлены, например, в патенте US 5035757 (опубликован 30.07.1991). Однако большинство из них дают при сгорании неприемлемо высокие уровни токсичных газов - оксид углерода, окислы азота, аммиак. Также они имеют высокие взрывчатые свойства и являются инициирующими взрывчатые вещества (ВВ) (Багал Л.И. Химия и технология инициирующих взрывчатых веществ. Москва, Машиностроение, 1975 г).

Азид натрия не способен к взрывчатому превращению, поэтому он используется в основном для составов, генерирующих азот. Составы для средств пожаротушения должны удовлетворять строгим нормативным требованиям по токсичности генерируемых газов. Важным требованием к азотобразующему составу для пожаротушения является также обеспечение эксплуатационных характеристик, например, низкой инициирующей чувствительности к ударным нагрузкам и к трению, влаго- и термостойкости, прочности заряда и др.

Известные пиротехнические составы для генерации чистого азота на основе азида натрия, как правило, предназначены использования в системах пассивной транспортной безопасности. Они обладают короткими временами генерации, высокими давлениями и высокими скоростями горения, что приводит к образованию токсичных газов и аэрозоля натрия.

Например, в патенте US 3741585 (опубликован 26.06.1973) заявлен состав, генерирующий газообразный азот для аварийных систем безопасности на транспорте. Эта композиция содержит: азид натрия 60-70%, дисульфид молибдена 30-40%, сера 1-20%. Указаны также возможные металлические азиды и реагенты для них, такие как оксиды металлов, сульфиды металлов, иодиды металлов, органические иодиды, органические хлориды и сера. Горение опытного состава около 40 мс. Давление в камере сгорания 9-14 МПа (88-140 атм). Температура газа на выходе генератора 111-463°C.

В патенте US 4203787 (опубликован 20.05.1980) состав содержит от 60 до 80 мас. % азид щелочного металла, от 2 до 35 мас. % оксид металла, выбранного из группы, состоящей из оксида железа, оксида кобальта, оксида никеля, оксида палладия, оксид кремния и их смесей, от 2 до 26 мас. % дисульфида молибдена и до 6 мас. % серы. При горении состава давление составляет 14МПа, время генерации менее 100 мс.

Основными недостатками данных составов являются сравнительно низкая чистота генерируемого азота (содержание азота не более 98 об. %), наличие в конденсированной фазе продуктов сгорания (шламе) свободного натрия, а в газовой фазе - существенных примесей (0,3-1,5 г/м3) токсичного аммиака и, при использовании серы его диоксида, значительных количеств твердых частиц шлама и материала фильтра-охладителя. В связи с пористой структурой известным составам характерна нестойкость при вибрационных и ударных воздействиях, возникающих при транспортировках и эксплуатации, и, соответственно, невоспроизводимость по основным характеристикам, В материалах вышеуказанных патентов нет важной информации о температурном режиме эксплуатации, особенно при отрицательных температурах. Выделение из соплового отверстия водорода недопустимо из-за пожаро - и взрывоопасности продуктов сгорания при смешении с воздухом.

В патенте RU 2243959 C1 (опубликован 10.01.2005) представлен состав для получения азота, который содержит азид натрия, оксид железа(III) и оксид титана (IV). Приведенные результаты испытаний не позволяют судить о реальных характеристиках состава при его использовании в генераторе, т.к. испытания были проведены в манометрической бомбе при высоких давлениях и температурах. Основные недостатки состава: малая газопроизводительность (не более 0,25 л/г), высокая пористость и низкая прочность шлама, высокая скорость горения приводят к загрязненности потока газа токсичными продуктами.

Бинарный состав для генерации газообразного азота, заявлен в патенте US 3895098 (опубликован 15.07.1975). В нем представлены азиды щелочных металлов, которые включают азид лития, азид натрия, и азида калия, а также оксиды металлов: оксид меди, оксид железа, оксид олова, диоксид титана, оксид свинца, оксид хрома и оксид цинка. Как пример, состав содержит мас. %: 71 азида натрия NaN3 и 29% оксида железа(III) F2O3, что представляет собой стехиометрическое соотношение компонентов. Известный состав характеризуется достаточно высоким выходом газа (360 см3 с 1 г смеси). Однако горение азида натрия с оксидами металлов, в реальности, полностью отличается от рассчитанных в патенте реакций натрийтермического восстановления, поэтому состав обладает высокой температурой горения по сравнению с температурой плавления основных конденсированных продуктов и, таким образом, приводит к наличию в генерируемых газах свободного металлического натрия в парообразном или жидком состоянии. Кроме того, состав по патенту US 3895098 предназначен для накачивания воздушной подушки в транспортных средствах, а не для использования при пожаротушении.

Состав, который, может быть использован, в том числе, и для целей пожаротушения, представлен в патенте RU 2542306 (опубликован 20.02.2015). Азотобразующий пиротехнический состав содержит, мас. %: азид натрия 85-91, в качестве окислителя - сополимер тетрафторэтилена с винилиденфторидом 1-3, в качестве каркасобразующего вещества - углерод технический Результат, по мнению авторов указанного изобретения RU 2542306, заключается в повышении объема выхода чистого холодного азота за счет полного связывания металлического натрия и оптимизации соотношения компонентов термической основы окислитель/горючее, при смещении в сторону избытка горючего. Однако наличие в составе органических компонентов и углерода приводит к наличию в продуктах сгорания недопустимого количества токсичных газов. Доказательство отсутствия свободного натрия в шламе и в газовой фазе в материалах изобретения не убедительны. Согласно патенту RU 2542306 азотгенерирующий состав приготавливают по принятой в отрасли технологии смешиванием компонентов в промышленном смесителе.

Состав, представленный в патенте ЕР 2240403 B1 (опубликован 13.02.2013), предназначен для использования в пожаротушащем генераторе. Для получения газообразного азота используется твердый материал, который имеет пористость от 20 до 75 об. % и его состав содержит: от 60 до 90 мас. % азида натрия, от 0,1 до 20 мас. % инертный химический хладагент на основе, по меньшей мере, одной неорганической соли, 3 и 15 мас. %. модифицирующего агента, например, оксида железа или карбоната натрия, связующего, предпочтительно из стекловолокна или политетразола. В генераторе используется также охладитель, выбранный из группы LiF, NaF, KF, Li2O, Li2C2, Li3N3, LiCl, NaCl, CaF2, Li2SO4, Li2B2O4, Li2B4O7 и Li2SiO3, где предпочтение отдается LiF. Политетразол может представлять собой поли-5-винилтетразол натрия или любую тетразольная соль щелочного металла, такого как поли-5-винилтетразол калия или аналогичные политетразолы. В патенте представлены результаты анализа продуктов сгорания, об. %: Азот > 98; Водород 0,7 (7000 ppm); Метан 0,017 (170 ppm); Монооксид углерода 0,0001 (1 ppm); Аммиак 0,0113 (113 ppm); Вода 0,22 (2200 ppm).

Однако наличие пористого заряда свидетельствует о высокой скорости горения заряда и, следовательно, высоком давлении в корпусе. Наличие органических компонентов состава приводит к высокому содержанию в продуктах сгорания токсичных газов. Присутствие воды, водорода и аммиака в составе с азидом натрия существенно ограничивают возможность его применения по требованиям безопасности [Багал Л.И. Химия и технология инициирующих взрывчатых веществ. Москва, Машиностроение, 1975 г.] Очистка продуктов сгорания фильтрами при высокой скорости горения состава и давлении не исключает возможности наличия металлического натрия в шлаковом остатке, что также является опасным фактором для эксплуатации генератора и его утилизации.

Недостатки, указанные выше, не позволяют рассматривать заявленный состав как средство для пожаротушения, так как он не соответствует нормативным требованиям по безопасности применения.

Наиболее близким к заявляемому в настоящей заявке изобретению является состав и способ изготовления азотогенерирующего состава по патенту RU 2484075 (опубликован 10.06.2013), где раскрыт состав, содержащий двойные смеси азидов щелочных металлов, преимущественно азида натрия, окислов металлов, преимущественно окиси железа (III), в качестве окислитель-горючего, и наличия влаги (воды), в качестве увлажнителя сухих компонентов, не более 0,3 мас. %. Также описан способ изготовления пиротехнического (азотогенерирующего) заряда путем ступенчатого перемешивания порошков азида натрия и оксида железа, с последующим приготовлением технологической увлажненной водой смеси, формированием гранул и высушиванием их в вакуумной камере до содержания влаги не более 0,3 мас. %, при этом перемешивание порошковых компонентов в лопастном смесителе совмещают с формированием гранул из увлажненной технологической смеси. Количественное содержание компонентов пиротехнического бинарного состава, пригодного для использования в способе по патенту RU 2484075, было рассчитано по математической модели планирования эксперимента, оптимальность которого подтверждена натурными испытаниям опытной партии зарядов.

Таким образом, по мнению авторов, в изобретении по патенту RU 2484075 оптимизировано содержание в составе азида натрия (59-65 мас. %) и оксида железа (35-41 мас. %), обеспечивающего эффективную генерацию газообразного азота и образование при сгорании заряда прочной пористой структуры шлакового остатка, задерживающего выход конденсированной фазы в генерируемый газ при горении зарядов и сохраняющего первоначальную его форму. Кроме того в этом патенте утверждается, что технический результат достигается использованием азида натрия и оксида железа в соотношениях, которые оптимизированы в результате экспериментальных исследований таким образом, что реакция образования азота идет по схеме 4NaN3+Fe2O3 → 2Na2O⋅FeO+Fe+6N2 без формирования металлического натрия.

Однако в описании изобретения по патенту RU 2484075 нет надежного подтверждения факта отсутствия свободного натрия и низкой токсичности газовой фазы продуктов сгорания, поскольку опыты проводились на модельных образцах в манометрической бомбе в условиях высокого давления. Вместе с тем, исследования показали, что процесс горения азида натрия с оксидом железа действительно идет сложно, стадийно, с участием сложных оксидов в качестве промежуточных продуктов, которые могут распадаться с образованием диоксоферратов натрия и свободного натрия:

2Na2O⋅FeO → NaFeO2+Na2O+2Na (J. Chem.Soc (A), 1970, p.1913-1916).

Как показали наши собственные исследования, проведенные на натурных генераторах, результаты которых представлены в примерах №4 и №5 настоящей заявки, установлено наличие металлического натрия в шлаковых остатках состава по патенту RU 2484075, структура которых была рыхлой, не повторяла внутренние контуры генератора, что открывало путь для прорыва газовой фазы. Низкая прочность шлама свидетельствовала об отсутствии в нем химически связанных оксидов.

Определенные трудности в технологии изготовления состава по патенту RU 2484075 представляет также использование воды для увлажнения сыпучих компонентов, включающих азид натрия, так как известно, что азид натрия, попадая в водную среду, подвергается частичному гидролизу с образованием азотистоводородной кислоты, обладающей опасными токсическими свойствами, которая быстро улетучивается из раствора в окружающую среду. Для нейтрализации этого вещества требуется специальное оборудование и особые меры предосторожности (Вредные вещества в промышленности. Справочник для химиков, инженеров и врачей. Изд. 7, т. III, Л. Химия, 1977).

Основная причина появления металлического натрия в газовой фазе продуктов сгорания и остающемся после сгорания известного азотогенерирующего состава спеке (шламе) связана, в основном, с недостаточно эффективной термохимической системой связывания свободного натрия, что обусловлено также высокой температурой и высоким давлением насыщенных паров натрия в камере сгорания, высокой скоростью горения состава и недостаточным временем пребывания реагентов в зонах горения для полного их окисления, и при этом сравнительно низкой температурой плавления конденсированной фазы. На появление металлического натрия также оказывает влияние избыток горючего в пиротехническом составе. Все это приводит к наличию в генерируемых газах и шламе свободного металлического натрия в парообразном или жидком состоянии.

Основная причина появления угарного газа и аммиака в продуктах сгорания связана с процессом неполного сгорания азотобразующего компонента (азида натрия) и его химической чистотой, что может быть обусловлено различными причинами, зависящими как от природы компонентов состава, особенно органического происхождения, так и от условий горения - недостатка окислителя в реакционных зонах, малой продолжительности пребывания горючего в этих зонах, образованием карбонизированных трудно сгораемых слоев на поверхности состава, потерей тепла в окружающую среду.

Технической задачей, на решение которой направлено предлагаемое изобретение, является уменьшение содержания свободного натрия и токсичных веществ в продуктах сгорания азотогенерирующего состава (АГС) для пожаротушения не только в зоне горения АГС, за срезом (выходным отверстием) сопла генератора азота, но и в остающемся после сгорания состава пористом каркасе, шламе (спеке), который является дополнительным фильтром для продуктов горения состава для пожаротушения, до уровня предельно допустимых концентраций, путем модификации процессов горения с помощью непосредственного воздействия на механизм межфазных взаимодействий химических компонентов как в зоне протекания реакции окисления горючего в конденсированной фазе, так и в области газофазных реакций и каталитических процессов в блоке охладителя, принадлежащем генератору азота для пожаротушения.

Поставленная задача решается тем, что азотогенерирующий состав для пожаротушения, включающий азид щелочного металла, оксид тяжелого металла в качестве окислитель - горючего, и увлажнитель сухих компонентов, согласно изобретению, дополнительно содержит модификатор горения в виде оксида алюминия, модифицированного нитратом кобальта (II) (Co(NO3)2), с промотирующими добавками оксида никеля и оксида меди, а в качестве увлажнителя - сложный эфир карбоновых кислот, при следующем соотношении компонентов, мас. %:

оксид тяжелого металла - 25,0-45,0

модификатор горения - 12,0-18,0

азид щелочного металла- остальное до 100

увлажнитель (остаток после сушки) - 0,07-2,0 сверх 100%

Более конкретно предлагаемый состав содержит следующее соотношение компонентов, мас. %:

оксид тяжелого металла - 25,0-45,0

нитрат кобальта - 1,0-2,0

оксид алюминия - 10,0-16,0

оксид меди - 0,1-0,2

оксид никеля - 0,2-0,3

азид щелочного металла - остальное до 100

увлажнитель - 0,07-2,0 (остаток после сушки) сверх 100%.

При этом в качестве оксида тяжелого металла состав содержит, например, оксид железа (III), или оксид титана (IV), или оксид молибдена (VI), или их смесь в любом сочетании, предпочтительно оксид железа (III), в качестве азида щелочного металла - азид натрия, или азид калия, или их смесь в любом сочетании, предпочтительно азид натрия, а в качестве увлажнителя - сложного эфира карбоновых кислот - в частности, этилацетат или бутилацетат.

Поставленная задача решается также тем, что предлагается способ получения азотогенерирующего состава для пожаротушения, включающий поэтапное смешивание азида щелочного металла, оксида тяжелого металла в качестве окислитель - горючего, и увлажнителя сухих компонентов, с последующим формированием гранул, в котором, согласно изобретению, дополнительно вносят модификатор горения в виде оксида алюминия, модифицированного нитратом кобальта (II) (Co(NO3)2), с промотирующими добавками оксида никеля и оксида меди, а в качестве увлажнителя берут сложный эфир карбоновых кислот, для чего на 1-м этапе готовят оксид алюминия, модифицированный нитратом кобальта (II) (Co(NO3)2), при этом смешивают оксид алюминия с нитратом кобальта и с увлажнителем, выдерживают и высушивают с получением 1-й смеси однородной окраски, на 2-м этапе смешивают 1-ю смесь с оксидом тяжелого металла и указанным увлажнителем до получения 2-й смеси, на 3-м этапе готовят смесь азида щелочного металла, взятого в виде порошка, с указанным увлажнителем до получения 3-й смеси, имеющей вязкость, достаточную для последующего ее смешения с другими компонентами состава, на 4-м этапе смешивают смеси, полученные на 2-м и 3-м этапах, и одновременно с оксидом меди, полученную при этом массу высушивают до максимально возможного удаления остатков увлажнителя, обычно до влажности 0,07-2% и формируют гранулы.

Затем из гранул формуют таблетки, форма, плотность и размеры которых влияют на кинетику горения состава, что в совокупности с параметрами внутренней баллистики и конструкции генератора пожаротушения, на время пребывания реагентов в активных зонах, обеспечивают полноту их сгорания и время генерации газа.

В частном случае формуют таблетки цилиндрической формы с каналом с соотношением внешнего и внутреннего диаметров от 5 до 7.

Для осуществления способа в качестве азида щелочного металла берут, например, азид натрия или азид калия или их смесь в любом сочетании, предпочтительно азид натрия, в качестве оксида тяжелых металлов берут, например, оксид железа (III), или оксид титана (IV), или оксид молибдена (VI), или их смесь в любом сочетании, предпочтительно оксид железа (III), а в качестве сложного эфира карбоновых кислот берут, в частности, этилацетат или бутилацетат.

В частном, конкретном случае смешивание оксида алюминия с нитратом кобальта и с увлажнителем осуществляли не менее 20 минут до получения однородно окрашенной массы, которую выдерживали в течение примерно 3 часов и высушивали при температуре около 80C° с получением 1-й смеси однородной окраски, смешивание компонентов на 2-м этапе проводили в течение не менее 15 минут, также добиваясь однородной окраски смеси, а полученную на 4-ом этапе массу высушивали при температуре около 80C° в течение не менее 2-х часов до достижения остаточной влажности состава не более 2% от массы сухих компонентов.

Сущность изобретения заключается в том, что исключение содержания свободного натрия и оксида натрия в продуктах горения, а также спеке (шламе) достигнуто путем введения в состав вспомогательного реагента - модификатора горения в виде оксида алюминия, модифицированного нитратом кобальта (II) (Co(NO3)2), и с промотирующими добавками оксида никеля и оксида меди, что, по мнению авторов, привело к изменению термодинамики и кинетики процесса горения и созданию условий для уменьшения содержания металлического натрия в зонах горения за счет образования диоксоферрата (III) натрия и алюмината натрия, которые химически связывают натрий, и взаимодействуя между собой, благодаря, в том числе, изоморфизму свойств, образуют непрерывный ряд твердых растворов - алюмоферритов натрия, представляющих в итоге тугоплавкий твердый продукт с температурой плавления не ниже 1350°C, а эффективное снижение концентрации токсичных газов - активизацией процессов их прямого окисления путем сочетания нитрата кобальта (II) с промотирующими добавками - оксидами алюминия, меди и никеля, причем как непосредственно в реакционной зоне, так и в области расположения охладителя генератора огнетушащего аэрозоля для пожаротушения. При этом увлажнитель - сложные эфиры карбоновых кислот, по мнению авторов, одновременно со смачиванием играют роль усилителя абсорбции поверхности оксидов металлов к азидам щелочных металлов

Техническим результатом предложенного изобретения является исключение содержания свободного натрия в газовой фазе и металлического натрия в спеке (шламе) продуктов сгорания, снижение концентрации токсичных газов за срезом сопла пожаротушащего генератора, уменьшение давления в камере горения и температуры газовой струи, увеличение газопроизводительности генератора и, таким образом, повышение безопасности эксплуатации и эффективности пожаротушения.

Для лучшего понимания изобретения ниже приведены графические материалы и примеры конкретного получения предлагаемого азотогенерирующего (азотобразующего) состава для пожаротушения.

Перечень графических материалов, где

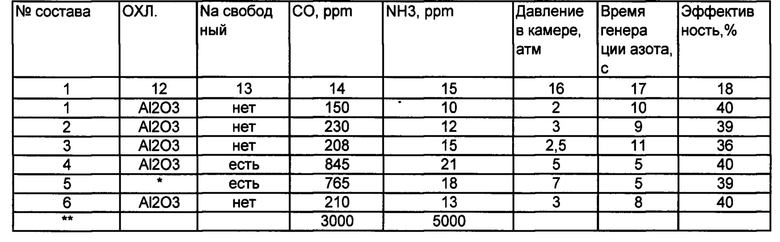

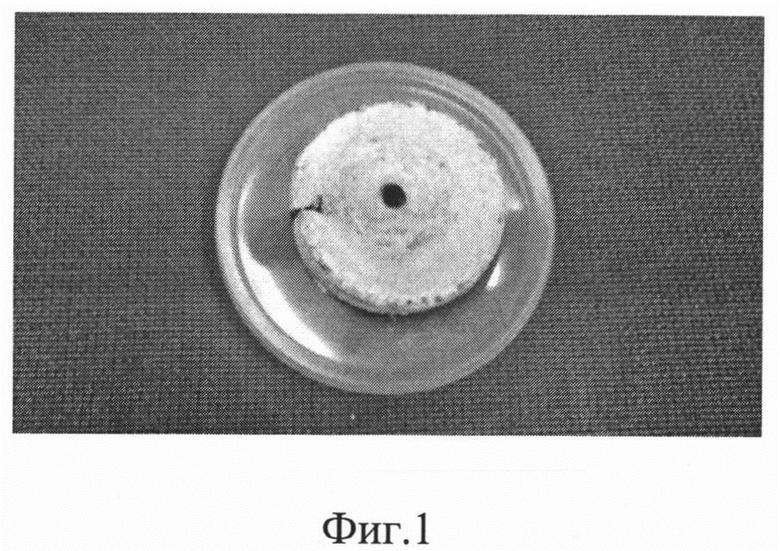

На Фиг. 1 представлено фото конденсированных остатков продуктов сгорания заявленного состава, полученного по Примеру 1 настоящей заявки.

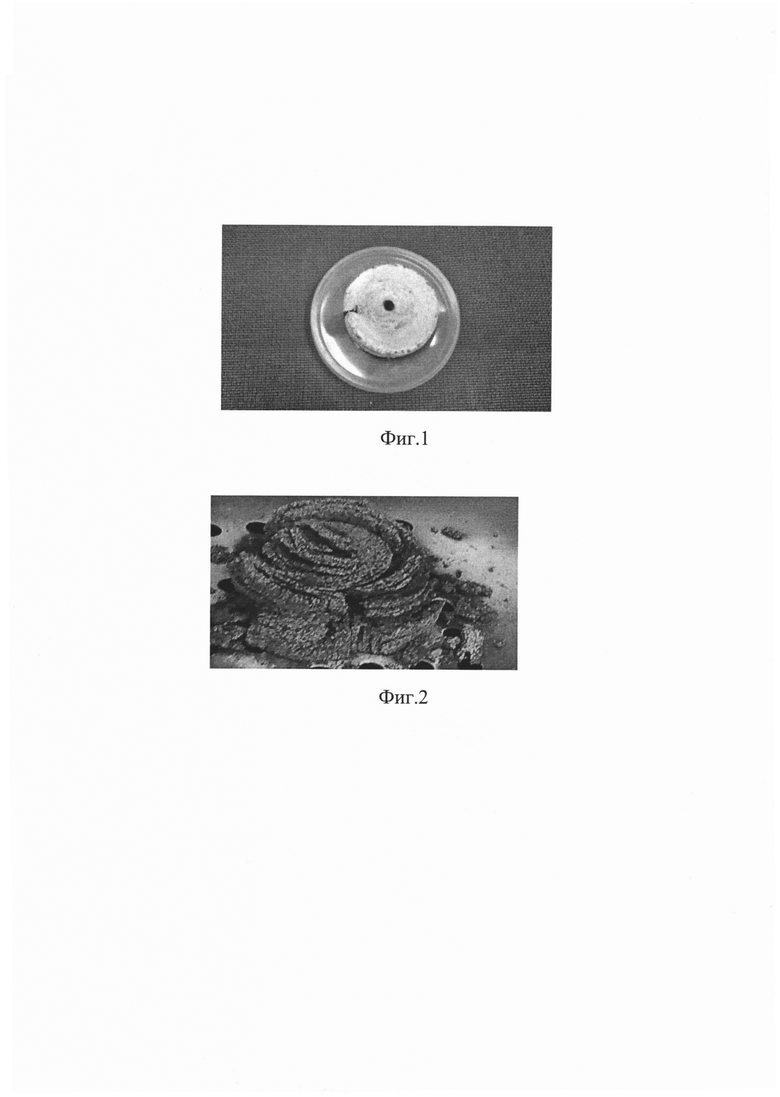

На Фиг. 2 представлено фото конденсированных остатков продуктов сгорания состава, полученного по прототипу (патент RU 2484075).

Примеры осуществления изобретения.

Для получения предлагаемого состава используют:

азид натрия (CAS 26628-22-8), азид калия (CAS 20762-60-1), - в качестве азотсодержащего вещества;

оксид железа (III) (CAS1309-37-1) или диоксид титана (IV) (CAS13463-67-7) или оксид молибдена (VI) (CAS1313-27-5) в качестве окислитель-горючего;

нитрат кобальта (II) (Co(NO3)2) (CAS 10026-22-9) - в качестве модификатора;

оксид алюминия (Al2O3) (CAS 1344-28-1) - также в качестве модификатора;

оксид меди (CuO) (CAS 1317-38-0) - в качестве промотирующей добавки;

оксид никеля NiO (CAS 1313-99-1) в качестве катализатора горения;

этилацетат или бутилацетат в качестве технологической добавки - увлажнителя для смешения сухих компонентов.

Предлагаемый азотогенерирующий (азотобразующий) состав для пожаротушения получают следующим образом:

1-ый этап - готовят оксид алюминия, модифицированный нитратом кобальта (II) (Co(NO3)2), для чего проводят смешивание нитрата кобальта Co(NO3)2 с оксидом алюминия Al2O3 с добавлением этилацетата с последующим выдерживанием и высушиванием до получения смеси с однородной окраской (1-ая смесь), что приводит к обеспечению абсорбции поверхности оксида алюминия нитратом кобальта. В частном случае осуществления смесь перемешивали примерно 20 минут с последующей выдерживанием около 3 часов и высушиванием при температуре примерно 80°С для удаления увлажнителя.

2-ой этап - готовят смесь модифицированного оксида алюминия с оксидом железа, или с оксидом титана, или с оксидом молибдена, с добавлением этилацетата,

, которую перемешивают до получения однородной окраски (2-ая смесь). В частном случае осуществления смесь перемешивали примерно 15 минут.

3- ий этап - готовят смесь азида натрия с увлажнителем, в качестве которого берут бутилацетат или этилацетат, до вязкости, достаточной для последующего смешивания этой смеси (3-я смесь) с другими компонентами состава. В частном случае осуществления азид натрия брали в виде порошка и смешивали его с увлажнителем, взятым в количестве примерно 10% от массы азида натрия, в течение около 15 минут при температуре примерно 30°C, до получения 3-й смеси, имеющей вязкость, достаточную для последующего ее смешения с другими компонентами состава.

4- ый этап - смешивают в смесителе массу, полученную на 2-ем этапе, с полученной на 3-ем этапе массой азида натрия и одновременно с оксидом меди время смешения 30-40 мин.

5- ый этап - высушивают массу, полученную на этапе 4, при температуре, обеспечивающей удаление остатков растворителя, получая заявленный состав.

Для того чтобы использовать предлагаемый состав в генераторе азота (пожаротушащем генераторе), ему придают форму, плотность и размеры, которые определяются термодинамическими, внутрибаллистическими и

газодинамическими параметрами пожаротушащего генератора, а также тактико-техническими требованиями его использования.

Для этого на 6-ом этапе из полученной на 5-ом этапе массы формируют гранулы, например, протирая эту массу через сито с ячейкой заданного размера, например 1,5-3,0 мм.

7-ой этап - формуют изделия, например, путем прессования гранул в таблетки заданной формы, плотности и прочности, влияющие на обеспечение необходимых эксплуатационных характеристик, а также на термо- и газодинамические параметры в камере сгорания соответствующего пожаротушащего генератора.

Испытания проводили в генераторе, конструкция которого позволяет использовать азотогенерирующие таблетки в количестве до 1000 г и предусматривает блок охлаждения, в который загружен охладитель, в частности, элементы сферической формы диаметром 5-7 мм из оксида алюминия марки СВ-6 (производство компании ZiboZhengsenChemicalCo., Ltd), кварцевый песок (фракция меш 10-12 (1-2 мм), а в другом случае круглые гранулы диаметром 2,5 мм из стали, в количестве, примерно, 900 г.

В ходе испытаний проводили измерения температуры и давления в корпусе генератора и в боксе, регистрировали концентрации азота, кислорода, углекислого газа и аммиака в атмосфере бокса с видеозаписью процесса работы генератора. Измеряли плотность таблетки, регистрировали ее форму до и после испытаний.

Наличие свободного натрия в шламе (спеке) продуктов сгорания определяли путем впрыска воды в корпус генератора после проведения испытания и оценки количества выделившегося водорода.

Пример 1. Для получения предлагаемого азотогенерирующего (азотобразующего средства) состава брали 450 г азида натрия, 315 г оксида железа, 117 г оксида алюминия, 14 г нитрата кобальта, 1,8 г оксида меди, 1,8 г оксида никеля, 90 г этилацетата (в весовой баланс состава не входит). Всего сумма сухих компонентов состава 899,6 г. Указанные компоненты в указанных количествах смешивали следующим образом:

Сначала (1 этап) проводили смешивание в течение 20 минут нитрата кобальта Co(NO3)2 с оксидом алюминия Al2O3 с добавлением этилацетата до получения смеси с однородной окраской (1-ая смесь) с последующей выдержкой в течении 3 часов и сушкой при температуре 80°C.

Затем (этап 2) осуществляли смешивание в течение 15 минут модифицированного оксида алюминия (1-я смесь) с оксидом железа с добавлением этилацетата до получения смеси с однородной окраской (2-ая смесь).

Отдельно (этап 3) готовили азид натрия в смесителе, для этого смешивали порошок азида натрия в течение 15 минут при температуре 30°C с 10 г этилацетата до получения вязкости, достаточной для последующего смешивания этой смеси ения с другими компонентами (3-я смесь).

После чего (4 этап) в течение 20 минут смешивали в смесителе массу, полученную на 2-ом этапе, с полученной на 3-ем этапе массой азида натрия и одновременно с оксидами меди и никеля.

Затем (5 этап) высушивали массу, полученную на этапе 4, при температуре 80°C в течение 2,5 часов до достижения остаточной влажности состава не более 2% мае, обеспечивающей удаление остатков увлажнителя, получая заявленный состав.

В дальнейшем (6 этап) из полученной на 5-ом этапе массы формировали гранулы, протирая эту массу через сито с ячейкой меш 8 (2,4 мм). В конечном счете, получали массу весом 902 г. Таким образом, увлажнителя в составе осталось 2,4 г, что составляет ~ 0,27% сверх основного состава.

Далее (7 этап) формовали таблетки путем прессования гранул в изделия диаметром 80 мм с каналом 10 мм и массой 225 г при удельном давлении прессования 700 кг/см2.

Исследование в продуктах горения предложенного азотобразующего состава содержания токсичных газов, таких как оксид углерода СО и аммиак NH3, проводили в пожаротушащих генераторах типа FP-500S. (http://www.firepro.hu/en/products/small-to-medium-units/fp-500s). Блок охлаждения генератора содержал гранулы из оксида алюминия массой 750 г.

Испытания проводили на стенде в боксе объемом около 1 м3. Измерения концентрации токсичных газов проводили с помощью газоанализатора измерительной системы Drager Tubes, прокачного устройства Accuro, индикаторных трубок марок 0,3%В (СН 29901) для углекислого газа и 5/а (СН 20501) для аммиака. Анализ концентрации кислорода, углекислого газа и аммиака проводили с помощью прибора системы Drager X-am 7000 с использованием сенсоров: марки САТЕХ (каталитические) и ЕС (электрохимические). Измерение концентрации азота производили прибором системы Teledyne 3000 на сенсоре R-33N. Определение наличия свободного натрия в шламе продуктов сгорания проводили путем впрыска воды в корпус генератора после проведения испытания и оценки количества выделившегося водорода.

Была установлена плотность таблетки - 2,55 г/см3, скорость ее горения в атмосферных условиях 1,4 мм/сек.

Полученные результаты испытаний приведены в ТАБЛИЦЕ под номером 1.

Анализ показал отсутствие металлического натрия в шламе (спеке) продуктов сгорания, который полностью без деформации сохранил форму внутренней полости корпуса генератора (Фиг. 1). Концентрация токсичного газа значительно ниже предельно допустимых значений.

Пример 2. Для получения азотобразующего средства предлагаемого состава брали 504 г азида натрия, 270 г оксида титана, 108 г оксида алюминия, 13,5 г нитрата кобальта, 1,8 г оксида меди, 2,7 г оксида никеля. В качестве увлажнителя был взят бутилацетат в количестве 90 г. Указанные компоненты в указанных количествах поэтапно смешивали в той последовательности, как описано в примере 1 за исключением этапа 2, где модифицированный оксид алюминия смешивали с оксидом титана. В конечном счете, получали массу весом 905 г, в которой увлажнителя в составе осталось 5 г, что составляет ~ 0,56% сверх массы основного состава. Содержание токсичных газов при сжигании заявленного средства исследовали так же, как описано в примере 1. Полученные результаты приведены в ТАБЛИЦЕ под номером 2. Свободный натрий в корпусе генератора не зарегистрирован, шлам продуктов сгорания сохраняет внутреннюю форму корпуса генератора. Токсичность газов значительно ниже допустимых норм.

Пример 3. Для получения азотобразующего средства предлагаемого состава брали 520 г азида натрия, 260 г оксида молибдена, 103 г оксида алюминия, 11 г нитрата кобальта, 1 г оксида меди, 2 г оксида никеля; указанные компоненты в указанных количествах поэтапно смешивали и изготавливали в той же последовательности, как описано в примере 1 за исключением этапа 2, где модифицированный оксид алюминия смешивали с оксидом молибдена. В конечном счете, получали массу весом 910 г, в которой увлажнителя в составе осталось 13 г, что составляет ~ 1,45% сверх массы основного состава. Содержание свободного натрия и токсичных газов при сжигании заявленного средства исследовали так же, как описано в примере 1. Полученные результаты приведены в ТАБЛИЦЕ под номером 3. Свободный натрий отсутствует, шлам продуктов сгорания сохраняет внутреннюю форму корпуса генератора.

Ниже приведены примеры дополнительных исследований содержания свободного натрия и токсичных газов при сжигании азотобразующих известных и экспериментальных составов. Исследование проводили в таких же условиях, как описано в примере 1.

Пример 4. Изготовление состава проведено в соответствие с технологией по патенту RU 2484075.

Для получения азотогенерирующего состава брали 540 г азида натрия, 360 г оксида железа, которые загружали в смеситель планетарного типа, увлажнение состава производили водой. Компоненты смешивали в последовательности указанной в патенте RU 2484075, за исключением этапа грануляции, при котором состав выгружали на механическое сито меш 14 с ячейкой на сетке 1.5×1.5 мм и протирали через сетку в емкость для получения гранул. Брали порошок оксида железа (III) для ферритов в указанном количестве, и перед смешиванием просеивали через сетку 028 (25), а порошок азида натрия в использовали в состоянии поставки.

Смешивание компонентов состава проводили в течение 10 минут в смесителе 35СВ с максимальной загрузкой 13 кг.

Затем добавляли воду в количестве 8 мас. % сверх 100% смеси сухих компонентов и перемешивали в течение 15 минут, после чего включали поддув подогретого до температуры 50°C воздуха в смеситель под давлением 0,3 МПа (3 кгс/см2) и продолжали перемешивание увлажненного состава в течение 25 минут. Увлажненный состав выгружали на механическое сито меш 14 с ячейкой на сетке 1.5×1.5 мм и протирали через сетку в емкость для получения гранул. Полученные гранулы перемещали на поддоны, слоем 3 см. Поддоны помещали на стеллажи с температурой 40°C на 40 минут, после чего сухие гранулы выдерживали еще 5 часов при температуре 60°C с автоматическим перемешиванием. В конечном счете, получали массу весом 901 г. Далее производили прессование изделий диаметром 80 мм с каналом- 30 мм и массой 225 г при удельном давлении прессования 700 кг/см2 так, как это представлено на этапе 7 примера 1. Блок охладителя генератора содержал оксид алюминия массой 1300 г.

Содержание токсичных газов при сжигании заявленного средства исследовали так же, как описано в примере 1. Плотность таблетки 1,67 г/см3, скорость горения в атмосферных условиях 1,75 мм/сек.

Полученные результаты приведены в ТАБЛИЦЕ под номером 4.

В корпусе генератора и в шламе зарегистрировано значительное количество свободного металлического натрия, структура шлакового остатка рыхлая, неопределенной формы, со значительно измененными размерами по отношению к внутреннему диаметру корпуса (Фиг. 2).

Пример 5. Для получения азотобразующего состава брали 540 г азида натрия, 360 г оксида железа, увлажнение сухих компонентов производили водой. Указанные компоненты поэтапно смешивали в последовательности, представленной в примере 4.

В конечном счете, получали массу весом 901 г.

Далее производили прессование изделий диаметром 80 мм с каналом- 30 мм и массой 225 г при удельном давлении прессования 700 кг/см2 так, как это указано в этапе 7 примера 1. Содержание токсичных газов при сжигании заявленного средства исследовали так же, как описано в примере 1, за исключением того, что блок охладителя генератора содержал стальные гранулы весом 900 г и кварцевый песок весом 400 г.

Полученные результаты приведены в ТАБЛИЦЕ под номером 5.

В корпусе генератора и в шламе зарегистрировано значительное количество свободного металлического натрия, структура шлакового остатка рыхлая, неопределенной формы, со значительно измененными размерами по отношению к внутреннему диаметру корпуса.

Пример 6. Для получения азотобразующего средства предлагаемого состава брали 440 г азида калия, 325 г оксида железа (III), 120 г оксида алюминия, 15,0 г нитрата кобальта, 1,8 г оксида меди, 1,9 г оксида никеля. В качестве увлажнителя был взят бутилацетат в количестве 90 г. Указанные компоненты в указанных количествах поэтапно смешивали в той последовательности, как описано в примере 1 за исключением этапа 3, где готовили азид калия в смесителе, для этого смешивали порошок азида калия в течение 15 минут при температуре 20°C с 10 г бутилацетата до получения вязкости, достаточной для последующего его смешения с другими компонентами (3-я смесь). На этапе 4 смешивали в смесителе массу, полученную на 2-ем этапе, с полученной на 3-ем этапе массой азида калия и одновременно с оксидами меди и никеля в течение 20 минут. В конечном счете, получали массу весом 905 г. Операции последующих этапов не отличались от указанных в примере 1. Содержание токсичных газов при сжигании заявленного средства исследовали так же, как описано в примере 1. Полученные результаты приведены в таблице под номером 6. Свободный натрий в корпусе генератора не зарегистрирован, шлам продуктов сгорания сохраняет внутреннюю форму корпуса генератора. Токсичность газов значительно ниже допустимых норм. Таким образом, приведенные примеры подтверждают возможность осуществления предлагаемого изобретения с достижением заявленного результата, а именно исключения металлического натрия в виде аэрозоля и в конденсированной фазе (шламе) продуктов сгорания, а также снижения содержания аммиака и СО в газовой струе чистого азота за срезом (выходным отверстием) пожаротушащего генератора. В настоящем изобретении исключение свободного натрия и эффективное снижение концентрации токсичных газов авторы достигают путем использования дополнительного реагента - оксида алюминия, модифицированного нитратом кобальта, что привело к изменению кинетики процесса горения и уменьшению содержания металлического натрия в зонах горения за счет образования диоксоферрата (III) и алюмината натрия, которые связывают натрий, и, взаимодействуя между собой, образуют в итоге тугоплавкий твердый продукт без свободного металлического натрия и с температурой плавления не ниже 1350°C, а эффективное снижение концентрации токсичных газов - активизацией процессов их прямого окисления путем сочетания нитрата кобальта (II) с промотирующими добавками - оксидами алюминия, меди и никеля, причем как непосредственно в реакционной зоне горения азотобразующего состава, так и в области расположения охладителя генератора для пожаротушения.

Достижение технического результата подтверждается фотографией (Фиг. 2) конденсированных остатков продуктов сгорания состава, полученного по прототипу (RU 2484075), с использованием в качестве увлажнителя воды, и заявленного состава, полученного по Примеру 1 настоящей заявки (Фиг. 1). Различие очевидное: на фото (Фиг. 1) структура совершенно целая, напоминающая настоящий клинкер, а на фото (Фиг. 2.) структура шлама разрушена.

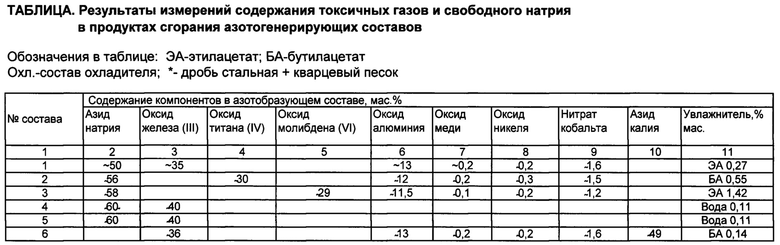

Продолжение таблицы

** Предельно допустимые концентрации токсичных газов, ppm

Вредные вещества в промышленности. Справочник для химиков, инженеров и врачей. Том III.

Неорганические и элементоорганические соединения. Ленинград, "Химия" 1997 г.

https://de.wikipidia.org/wiki/Ammoniak

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2648081C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477163C2 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477162C2 |

| ГЕНЕРАЦИЯ НИЗКОТЕМПЕРАТУРНОГО ГАЗА ИЗ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2174437C1 |

| ОГНЕТУШАЩЕЕ АЭРОЗОЛЕОБРАЗУЮЩЕЕ СРЕДСТВО | 1998 |

|

RU2146546C1 |

| ПОРОХ ДЛЯ ГЕНЕРАТОРА ГАЗА | 1994 |

|

RU2117649C1 |

| ГАЗОГЕНЕРИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРИГОДНОГО ДЛЯ ДЫХАНИЯ ГАЗА | 2009 |

|

RU2394801C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНЫХ ИНЕРТНЫХ ГАЗООБРАЗНЫХ ПРОДУКТОВ СГОРАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА В ГАЗОГЕНЕРАТОРЕ | 2012 |

|

RU2507149C1 |

Изобретение относится к азотогенерирующему составу объемного пожаротушения и способу его получения. Азотогенерирующий состав, содержащий азид щелочного металла, оксид тяжелого металла, модификатор горения в виде оксида алюминия, модифицированного нитратом кобальта (II), с промотирующими добавками оксида никеля и оксида меди и увлажнитель, получают поэтапным смешением сухих компонентов с увлажнителем и объединением полученных смесей. Перед формированием гранул из полученной массы её высушивают до максимально возможного удаления остатков растворителя. Техническим результатом является исключение содержания свободного натрия в газовой фазе и металлического натрия в шламе продуктов сгорания, снижение концентрации токсичных газов за срезом сопла пожаротушащего генератора, уменьшение давления в камере горения и температуры газовой струи, увеличение газопроизводительности генератора и, таким образом, повышение безопасности эксплуатации и эффективности пожаротушения. 2 н. и 9 з.п. ф-лы, 2 ил., 1 табл., 6 пр.

1. Азотогенерирующий состав для пожаротушения, включающий азид щелочного металла, оксид тяжелого металла в качестве окислитель-горючего, и увлажнитель сухих компонентов, отличающийся тем, что дополнительно содержит модификатор горения в виде оксида алюминия, модифицированного нитратом кобальта(II) (Co(NO3)2), с промотирующими добавками оксида никеля и оксида меди, а в качестве увлажнителя - сложный эфир карбоновых кислот при следующем соотношении компонентов, мас.%:

оксид тяжелого металла - 25,0-45,0

модификатор горения - 12,0-18,0

азид щелочного металла - остальное до 100

увлажнитель (остаток после сушки) - 0,07-2,0 сверх 100%.

2. Азотогенерирующий состав по п. 1, отличающийся тем, что содержит компоненты в следующем соотношении, мас.%:

оксид тяжелого металла - 25,0-45,0

нитрат кобальта - 1,0-2,0

оксид алюминия - 10,0-16,0

оксид меди - 0,1-0,2

оксид никеля - 0,2-0,3

азид щелочного металла - остальное до 100

увлажнитель (остаток после сушки) - 0,07-2,0 сверх 100%.

3. Азотогенерирующий состав по п. 1, отличающийся тем, что в качестве сложного эфира карбоновых кислот содержит, например, этилацетат или бутилацетат, предпочтительно этилацетат.

4. Азотогенерирующий состав по п. 1, отличающийся тем, что в качестве оксида тяжелых металлов содержит, например, оксид железа(III), или оксид титана(IV), или оксид молибдена(VI), или их смесь в любом сочетании, предпочтительно оксид железа(III).

5. Азотогенерирующий состав по п. 1, отличающийся тем, что в качестве азида щелочного металла содержит, например, азид натрия или азид калия, или их смесь в любом сочетании, предпочтительно азид натрия.

6. Способ получения азотогенерирующего состава по п. 1 для пожаротушения, включающий поэтапное смешивание азида щелочного металла, оксида тяжелого металла в качестве окислитель-горючего, и увлажнителя сухих компонентов, с последующим формированием из полученной массы гранул, отличающийся тем, что дополнительно вносят модификатор горения в виде оксида алюминия, модифицированного нитратом кобальта(II) (Co(NO3)2), с промотирующими добавками оксида никеля и оксида меди, а в качестве увлажнителя берут сложный эфир карбоновых кислот, для чего на 1-м этапе готовят оксид алюминия, модифицированный нитратом кобальта(II) (Со(NO3)2), при этом смешивают оксид алюминия с нитратом кобальта и с увлажнителем, выдерживают и высушивают с получением 1-й смеси однородной окраски, на 2-м этапе смешивают 1-ю смесь с оксидом тяжелого металла и увлажнителем до получения 2-й смеси однородной окраски, на 3-м этапе готовят смесь порошка азида щелочного металла с увлажнителем до получения 3-й смеси, имеющей вязкость, достаточную для последующего ее смешивания с другими компонентами состава, на 4-м этапе смешивают смеси, полученные на 2-м и 3-м этапах, одновременно с оксидом меди и оксидом никеля, полученную при этом массу перед формированием гранул высушивают до максимально возможного удаления остатков растворителя.

7. Способ по п. 6, отличающийся тем, что из гранул формуют таблетки.

8. Способ по п. 6, отличающийся тем, что в качестве сложного эфира карбоновых кислот берут, в частности, этилацетат или бутилацетат.

9. Способ по п. 6, отличающийся тем, что в качестве азида щелочного металла берут, например, азид натрия или азид калия или их смесь в любом сочетании, предпочтительно азид натрия.

10. Способ по п. 6, отличающийся тем, что в качестве оксида тяжелых металлов берут, например, оксид железа(III), или оксид титана(IV), или оксид молибдена(VI), или их смесь в любом сочетании, предпочтительно оксид железа(III).

11. Способ по п. 7, отличающийся тем, что формуют таблетки цилиндрической формы с каналом с соотношением внешнего и внутреннего диаметров от 5 до 7.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2011 |

|

RU2484075C2 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2648081C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| RU 94036677 A1, 20.07.1996 | |||

| ТЕРМОЗАПОРНЫЙ КЛАПАН | 2002 |

|

RU2221179C1 |

| US 3909455 А, 30.09.1975. | |||

Авторы

Даты

2019-07-16—Публикация

2018-09-21—Подача