Изобретение относится к покрытию металлических поверхностей другими металлами и предназначено для антикоррозионной защиты внутренней поверхности металлических труб в условиях работы с агрессивными средами, поэтому может быть применено в химической промышленности, фармацевтике, металлургии и т.п.

В настоящее время известны способы защиты труб от действия агрессивных рабочих сред, описанные в литературе, например:

- Григорьев В.П. Электрохимическая коррозия металлов. Соросовский образовательный журнал. - Том 6, выпуск 9, 2000 г. - С.54.

- Колотыркин Я.М. Металлы и коррозия. - М.: Металлургия. - 1985 г. - С.82.

- Улит Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику: Пер. с англ., под ред. Сухотина А.М. - Л.: Химия. - 1989 г. - С.230.

Известные способы металлизации заключаются в том, что на защищаемую поверхность наносится слой металла, пассивного в данной рабочей среде, которая является агрессивной для основного металла труб. Это можно осуществить с помощью обработки поверхности раствором соли и последующим осаждением на этой поверхности слоя другого металла электролитическим методом или при химико-термической обработке.

Наиболее близкие к предлагаемому способу аналоги описаны в литературе:

- Способ получения металлического покрытия по а.с. СССР №437810, МКИ С 23 В 5/20, БИ №28/1974.

- Способ местной защиты стальных деталей при химико-термической обработке по а.с. СССР №1041601, МКИ С 23 С 11/14, БИ №34/1983.

Способ местной защиты стальных деталей по а.с. №1041601 заключается в химико-термической обработке изделия, помещенного в соответствующую среду. Так как трубу невозможно полностью поместить для обработки в среду для металлизации, то этим способом невозможно осуществить ее металлизацию изнутри для создания антикоррозионной пленки.

Способ получения металлического покрытия по а.с.№437810 включает осаждение металла на обрабатываемую поверхность из водного раствора его соли при прохождении постоянного тока по раствору между электродом и изделием. Для осуществления способа по а.с. №437810 требуется ванна с раствором специального состава и электроды, соединенные с источником постоянного тока. Так как по данному способу невозможно выполнить электрод из осаждаемого металла внутри трубы, то по нему нельзя осуществить металлизацию внутренней поверхности трубы для защиты от коррозии.

Прототипом предлагаемого изобретения является способ электрохимической металлизации (гальванического покрытия) внутренней поверхности труб, включающий электрохимическое осаждение металла из циркулирующего по трубе водного раствора его соли (электролита) на обрабатываемую поверхность, при этом осаждение ведут на постоянном токе.

Способ по прототипу описан в литературе, например, Вайнер Я.В. и др. Оборудование цехов электрохимических покрытий. Л.: Машиностроение, 1971, стр. 158.

Способ электрохимической металлизации включает осаждение металла на обрабатываемую поверхность из водного раствора его соли при прохождении постоянного тока по раствору между электродом и изделием. Для осуществления этого способа требуется ванна с раствором специального состава и электроды, соединенные с источником постоянного тока.

Так как по прототипу вследствие наличия диэлектрического слоя у поверхности обрабатываемых труб осаждение металла из электролита характеризуется низкой интенсивностью, то данное обстоятельство препятствует равномерному осаждению металла на внутренней поверхности обрабатываемых труб.

Процесс осаждения металла можно интенсифицировать, разрушив диэлектрический слой путем активизирования процесса ионизации. Процесс ионизации, как известно, интенсивно протекает под воздействием индукционных токов в растворе.

Способ индукционных токов разработан и исследован в ИрГТУ и описан в литературе:

- Вертинский А.П. Исследование и разработка локального электрохимического модуля для очистки металлосодержащих сточных вод. Автореф. диссерт. к.т.н., ИрГТУ, Иркутск - 2000 г., 15 с.

- Вертинская Н.Д., Коротеева Т.В., Медведева Е.Ю., Сидоренко О.А., Федореева И.О. Многомерное математическое моделирование процессов влияния индукционных токов на протекание химических реакций в растворах. Сб. научн. тр.: Проблемные вопросы Восточно-Сибирского региона. - Иркутск: Изд-во ИрГТУ - 2001 г. - С.25.

- Коротеева Т.В., Медведева Е.Ю., Сидоренко О.А, Федореева И.О., Вертинская Н.Д. Многомерное математическое моделирование безэлектродного электрохимического процесса в одно- и двухкомпонентных растворах. Тезисы докладов VI Всероссийской студенческой научно-технической конференции. “Новый взгляд на проблемы безопасности в XXI веке”. “Безопасность XXI”. - Иркутск: изд-во ИрГТУ. - 2001 г. - Т.1 - С.145.

Технической задачей, на решение которой направлено данное изобретение, является интенсификация электрохимической металлизации для защиты от коррозии внутренней поверхности металлических труб.

Технический результат достигается тем, что в способе, включающем электрохимическое осаждение металла на постоянном токе на внутреннюю поверхность труб, заполненных водным раствором соли осаждаемого металла, осуществляют при циркуляции этого раствора в трубах и пропускании по трубам в процессе осаждения переменного тока. Отличие заявляемого способа от прототипа заключается в том, что по обрабатываемым трубам в процессе осаждения пропускают переменный ток.

При прохождении переменного тока по металлической трубе, заполненной раствором соли осаждаемого металла, в растворе возникает переменное магнитное поле, которое индуцирует короткозамкнутые вторичные токи в растворе. Эти индукционные токи действуют особенно интенсивно вблизи внутренней поверхности трубы, что способствует ионизации металла в этой зоне. Поэтому происходит более интенсивное осаждение металла на обрабатываемую поверхность. Применение циркуляции раствора соли осаждаемого металла усиливает этот эффект.

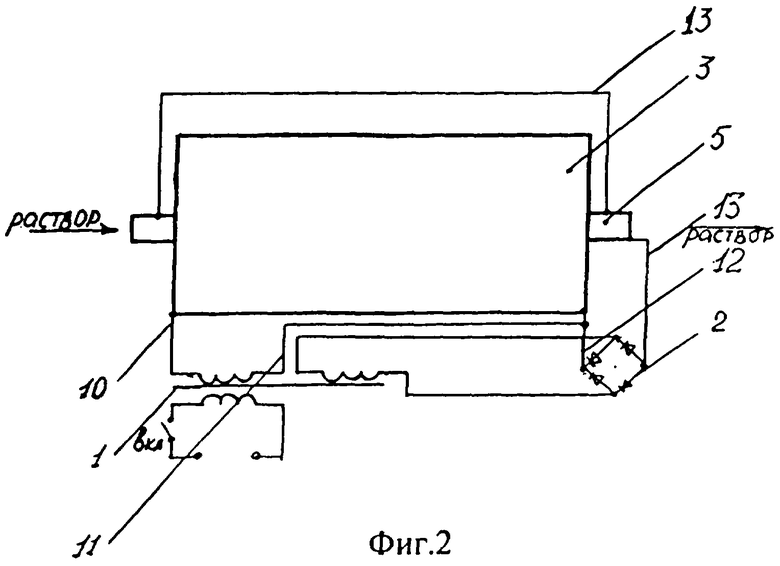

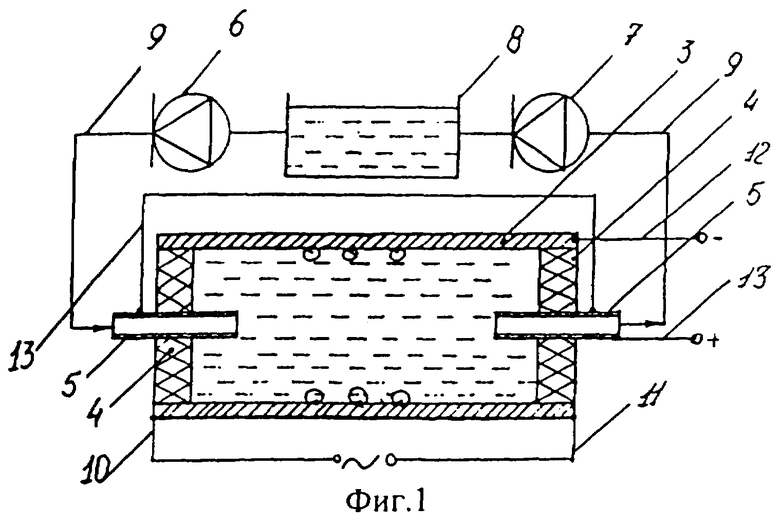

Изобретение поясняется чертежами:

фиг.1. - схема образования индукционных токов в растворе осаждаемого металла вблизи внутренней поверхности трубы;

фиг.2. - схема предлагаемого способа электрохимической металлизации внутренней поверхности труб.

Для способа электрохимической металлизации внутренней поверхности труб требуется источник электропитания - трехфазный трансформатор 1 с выпрямителем 2, обрабатываемая труба 3, диэлектрические пробки 4 с патрубками 5, соединенными с гидравлической системой циркуляции раствора осаждаемого металла.

Гидравлическая система имеет насосы 6 и 7, ванну 8 с раствором соли осаждаемого металла и диэлектрические шланги 9.

Трансформатор 1 по переменному току соединен электопроводами 10 и 11 с концами трубы 3.

Отрицательный полюс выпрямителя 2 соединен электропроводами 12 с трубой 3, а положительный полюс выпрямителя 2 соединен электропроводами 13 с патрубками 5.

Электроконтактные клеммы для присоединения электропроводов 10, 11, 12, 13 к трансформатору 1, к трубе 3 и патрубкам 5 применяются типовые, по своему прямому назначению, поэтому на чертежах показаны условно.

Заявленный способ электрохимической металлизации внутренней поверхности труб осуществляется следующим образом.

Соединяют гидравлическую систему с трубой 3. Диэлектрические пробки 4 с патрубками 5 вставляют в трубу 3 с обоих концов. К патрубкам 5 подсоединяют диэлектрические шланги 9, соединенные с насосами 6, 7 и ванной 8.

Ванну 8 заполняют водным раствором заданной концентрации соли осаждаемого металла.

Трансформатор 1 по переменному току соединяют с концами трубы 3 соединительными электропроводами 10, 11 с помощью электроконтактных клемм.

Отрицательный полюс выпрямителя по постоянному току соединяют проводами 12 с трубой 3 с помощью электроконтактных клемм.

Положительный полюс выпрямителя по постоянному току соединяют электропроводами 13 с патрубками 5 с помощью электроконтактных клемм.

Трубу 3 заполняют водным раствором соли осаждаемого металла с помощью гидравлической системы. Включают насосы 6 и 7. С помощью насоса 6 перекачивают раствор из ванны 8 по диэлектрическому шлангу 9 в трубу 3. Одновременно насос 7 перекачивает раствор соли осаждаемого металла из трубы 3 в ванну 8 по диэлектрическому шлангу 9, таким образом осуществляя циркуляцию раствора соли.

При включении трансформатора 1 с выпрямителем 2 по электропроводам 10 и 11, соединенным с концами трубы 3, протекает переменный ток. При прохождении переменного тока по трубе 3, заполненной раствором соли осаждаемого металла, в растворе возникает переменное магнитное поле, которое индуцирует вторичные токи в растворе. Индукционные токи способствуют более интенсивной ионизации металла в непосредственной близости от трубы 3. По электропроводам 12, соединяющим отрицательный полюс выпрямителя 2 с трубой 3 и по электропроводам 13, соединяющим положительный полюс выпрямителя 2 с патрубками 5, протекает постоянный ток. Труба 3 приобретает отрицательный потенциал, а патрубки - положительный, который передается и раствору внутри обрабатываемой трубы. Таким образом, электрическая цепь замкнута через раствор соли осаждаемого металла.

Положительно заряженные ионы, находящиеся в водном растворе соли осаждаемого металла, притягиваются к отрицательному полюсу - трубе 3 и оседают на ее внутренней поверхности, образуя защитную пленку из осажденного металла.

В растворе соли осаждаемого металла, находящемся в ванне 8, поддерживается постоянная концентрация путем добавления соответствующей соли в ванну 8.

По окончании работы отключают трансформатор 1 с выпрямителем 2, полностью выкачивают раствор соли осаждаемого металла из трубы 3, отключают насосы 6 и 7. Из трубы 3 извлекают диэлектрические пробки 4, отсоединяют ее от гидравлической системы.

Эффективность способа электрохимической металлизации внутренних поверхностей труб определяется величиной постоянного и переменного тока, концентрацией ионов осаждаемого металла в электролите, длительностью обработки, размерами трубы и условиями эксплуатации.

Пример.

Для электрохимической металлизации внутренней поверхности труб отопления жилого дома общей длиной труб 500 м типового размера 32×4 в течение 2 часов система труб подключается к отрицательному полюсу, а патрубки, при помощи которых осуществляется подача раствора соли в трубы, - к положительному полюсу и пропускают постоянный ток. Дополнительно по всей системе труб пропускают переменный ток силой 15 А при циркуляции водного раствора соли осаждаемого металла внутри труб, внутренняя поверхность которых подвергается металлизации. В результате электролиз проходит в условиях интенсификации процесса ионизации и на всей внутренней поверхности обрабатываемых труб образуется защитная пленка из осажденного металла, препятствующая коррозии. Этого невозможно достичь в прототипе или другими аналогичными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПАССИВИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2241075C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОАГУЛЯЦИИ МОЛОКА | 2002 |

|

RU2211571C1 |

| Способ гибридной электрохимической защиты металлических резервуаров | 2019 |

|

RU2739387C1 |

| Способ создания сенсора газов и паров на основе чувствительных слоев из металлсодержащих кремний-углеродных пленок | 2023 |

|

RU2804746C1 |

| СПОСОБ БЕСКОНТАКТНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВАЦИИ ВОДОСОДЕРЖАЩЕЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2419587C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОД ГИДРОЗОЛОУДАЛЕНИЯ | 2001 |

|

RU2199491C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| Аппарат для ионообменной очистки сточных вод | 1985 |

|

SU1353744A1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ КОБАЛЬТ-НИКЕЛЬ | 2007 |

|

RU2349686C1 |

| МНОГОФАЗНЫЙ ИНДУКЦИОННЫЙ ЭЛЕКТРОКОАГУЛЯТОР | 1996 |

|

RU2146229C1 |

Изобретение относится к области гальванотехники и может быть использовано для антикоррозионной защиты внутренней поверхности металлических труб в условиях работы с агрессивными средами. Способ включает электрохимическое осаждение металла на постоянном токе на внутреннюю поверхность труб, заполненных водным раствором соли осаждаемого металла, при циркуляции в них водного раствора, кроме того, по трубам в процессе осаждения пропускают переменный ток. Технический результат: интенсификация электрохимической металлизации для защиты от коррозии внутренней поверхности труб. 2 ил.

Способ электрохимической металлизации внутренней поверхности труб, включающий электрохимическое осаждение металла на постоянном токе на внутреннюю поверхность труб, заполненных водным раствором соли осаждаемого металла, при циркуляции в них водного раствора, отличающийся тем, что по трубам в процессе осаждения пропускают переменный ток.

| ВАЙНЕР Я.В | |||

| и др | |||

| Оборудование цехов электрохимических покрытий | |||

| Л., Машиностроение, 1971, с.158 | |||

| Способ платинирования металлов | 1978 |

|

SU732412A1 |

| Способ электролитического хромирования | 1989 |

|

SU1730207A1 |

| US 3673073, 27.06.1972. | |||

Авторы

Даты

2005-01-20—Публикация

2002-11-13—Подача