Предлагаемый способ относится к технологии электрохимических производств и может быть применен для интенсификации процесса электроосаждения, повышения микротвердости и износостойкости покрытий сплавом кобальт-никель.

Известен способ проведения электролиза [1], при котором на электроды, погруженные в электролит, подается постоянный электрический ток, создающий в межэлектродном пространстве постоянное электрическое поле, и одновременно в межэлектродном пространстве магнитным устройством создается постоянное магнитное поле, силовые линии которого пересекают силовые линии электрического поля.

Также известны способы омагничивания жидкостей в технологических процессах [2-3], которые могут использоваться при очистке дополнительной воды паросиловых установок, оборотных систем охлаждения и воды для подпитки тепловых сетей.

Однако эти способы не предназначены для получения гальванических покрытий, так как, при наличии в электролите стальных деталей для покрытия, магнитные силовые линии будут идти не через электролит, а непосредственно через стальную деталь и эффекта магнитогидродинамической активации электролита не будет.

Недостатком известных способов является то, что электромагнитная обработка производится для очистки воды. Применение омагниченной воды при приготовлении электролитов для осаждения металлов и сплавов не дает положительных результатов. Так, рабочая плотность тока осаждения сплава кобальт-никель из электролита, приготовленного на омагниченной электромагнитным устройством воде, не изменилась.

Из известных наиболее близким по технологической сущности является способ электроосаждения покрытий сплавом кобальт-никель из электролита следующего состава [4] в г/л: сульфат кобальта 130-140; сульфат никеля 110-120; борная кислота 20-30; хлорид калия 10-15; рН электролита 4,0-5,0; температура электролита 50-60°С, согласно которому покрытия осаждаются при рабочей плотности тока 1-1,5А/дм2.

Недостатком известного способа является то, что электроосаждение ведется при повышенной температуре и низких плотностях тока, т.е. скорость осаждения покрытия сплавом кобальт-никель мала.

Техническим результатом предлагаемого способа является повышение рабочей плотности тока, выхода по току, микротвердости и износостойкости покрытий сплавом кобальт-никель при гальваническом покрытии различных деталей, в том числе и стальных.

Сущность предлагаемого способа заключается в проведение электроосаждения сплавов кобальт-никель, при котором на электроды, погруженные в электролит, подается постоянный электрический ток, создающий в межэлектродном пространстве постоянное электрическое поле, отличается способ тем, что магнитогидродинамическая активация электролита осуществляется вне гальванической ванны.

Магнитным устройством создается постоянное или переменное магнитное поле с напряженностью 80-200 кА/м и величиной магнитной индукции 0,10-0,25 Тл, силовые линии которого пересекают электролит, циркулирующий со скоростью 0,5-2,5 м/с из гальванической ванны по полимерным трубам диаметром 20 мм, находящимся между полюсами электромагнитного устройства.

Такое сочетание новых признаков с известными позволяет повысить рабочую плотность тока электроосаждения сплава кобальт-никель, выход по току, микротвердость, износостойкость и блеск покрытий.

Предлагаемый способ электрохимического осаждения гальванических покрытий сплавами иллюстрируется чертежами.

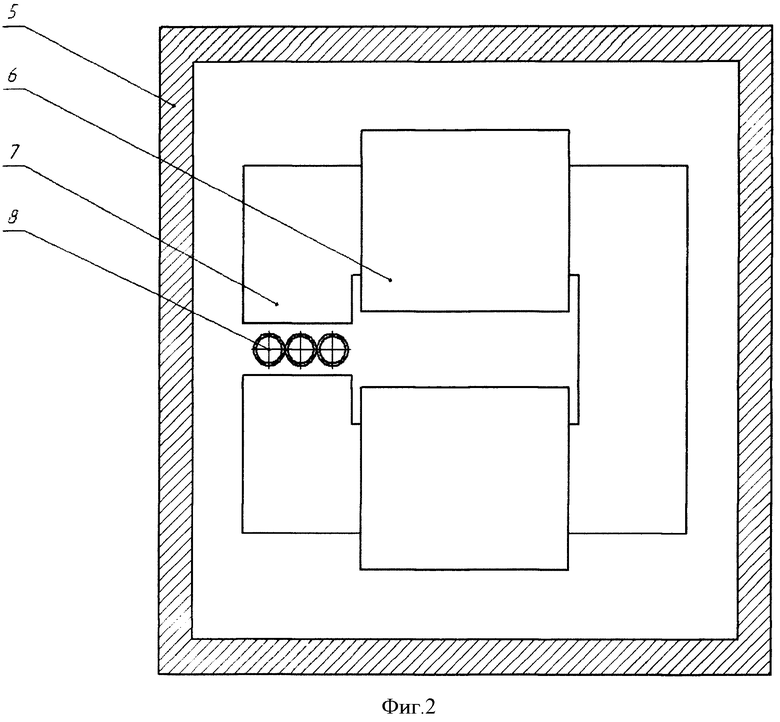

На фиг.1 показана схема его осуществления: 1 - аноды; 2 - катод; 3 - гальваническая ванна; 4 - регулируемый насос; 5 - корпус; 6 - катушки; 7 - сердечник; 8 - трубопровод из полимерных труб.

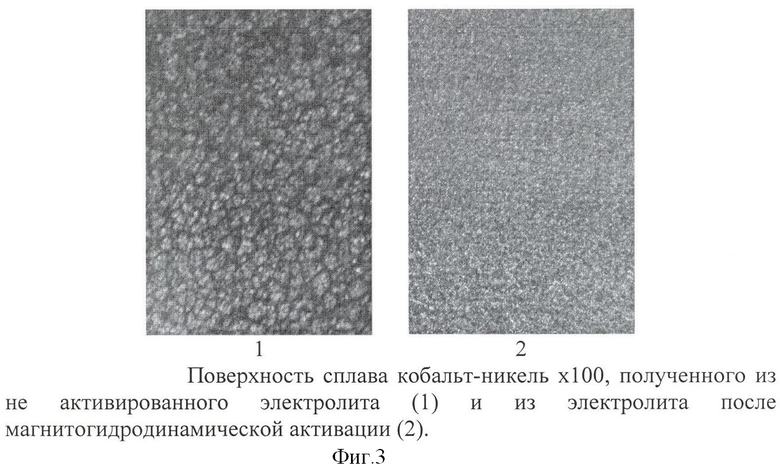

На фиг.2 изображено устройство для магнитогидродинамической активации электролита.

Устройство для магнитогидродинамической активации электролита состоит из корпуса (5), в который помещен электромагнит. В зазоре между полюсами электромагнита расположены полимерные трубы (8), через которые циркулирует электролит со скоростью 0,5-2,5 м/с. На электролит воздействует магнитное поле напряженностью 80-200 кА/м с величиной магнитной индукции 0,1-0,25 Тл.

Способ осуществляется следующим образом. В начале процесса в гальваническую ванну заливают электролит для осаждения сплава кобальт-никель, состав которого представлен в таблице 1. Далее включают устройство для магнитогидродинамической активации электролита. После магнитогидродинамической активации всего объема электролита начинают процесс электролиза.

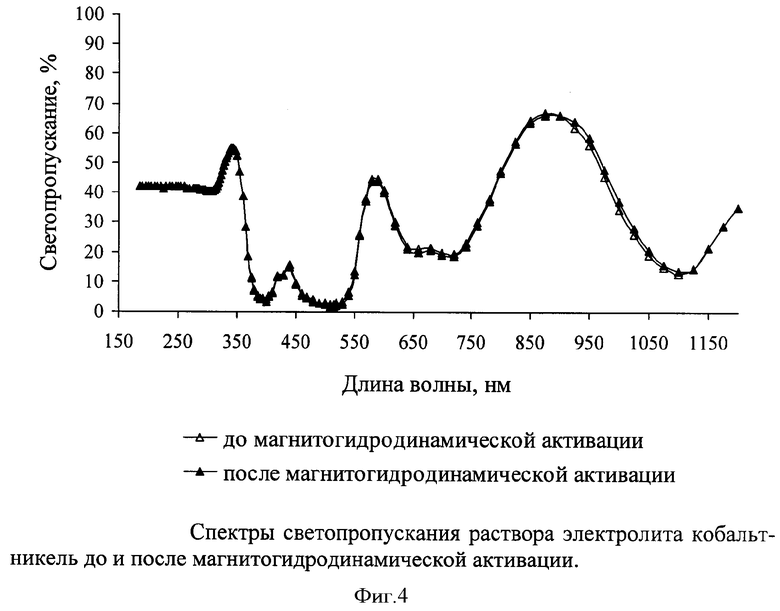

Магнитогидродинамическая активация электролита приводит к повышению плотности тока электроосаждения блестящих покрытий. Так, при покрытии из электролита после магнитогидродинамической активации блестящие покрытия осаждаются до плотности тока 4-4,5 А/дм2, что в 2 раза выше, чем при осаждении из неактивированного электролита. При электроосаждении из электролита после магнитогидродинамической активации образуются осадки с более мелкозернистой и однородной структурой (фиг.3), что способствует получению блестящих покрытий.

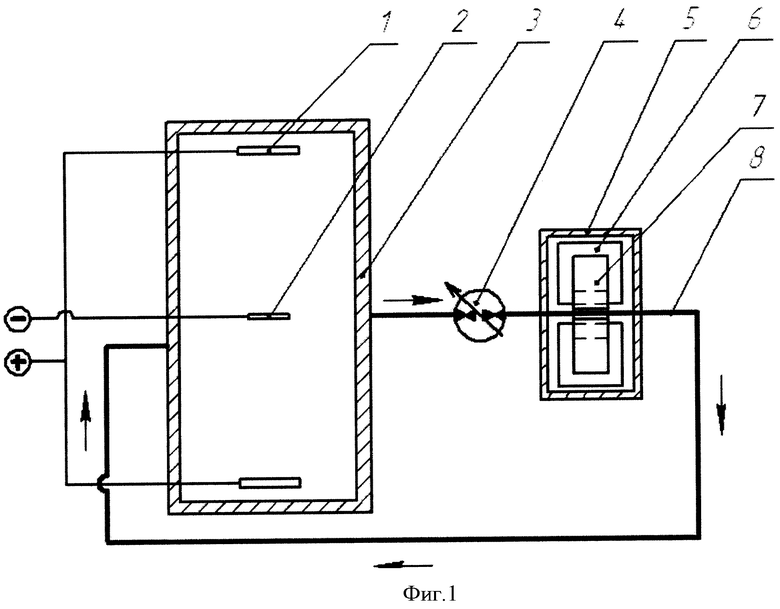

Магнитогидродинамическая активация электролита увеличивает содержание никеля в сплаве и значительно повышает выход по току сплава, по сравнению с электроосаждением из неактивированного электролита. Так, содержание никеля в сплаве при концентрации никеля в электролите 25 г/л, температуре электролита 20°С, плотности тока электроосаждения 3 А/дм2 и рН электролита 4,5 соответственно составляет: из электролита после магнитогидродинамической активации - 25% и из не активированного электролита - 22%. Увеличение содержания никеля в сплаве по сравнению с осаждением из неактивированного электролита обусловлено уменьшением поляризации стадии разряда, которой в большей степени подвержен никель. Уменьшение поляризации стадии разряда связано с увеличением подвижности ионов. Увеличение подвижности ионов приводит к повышению электропроводности раствора после магнитогидродинамической активации. Так, после магнитогидродинамической обработки электролита удельная электропроводность увеличилась с 0,495 См/м до 0,525 См/м. Спектрофотометрические исследования показали, что состав ионов кобальта и никеля при этом не изменился (фиг.4). Повышение выхода по току можно объяснить увеличением перенапряжения выделения водорода на катоде за счет увеличения содержания никеля в сплаве. Выход по току для оговоренных выше условий электроосаждения составляет: из электролита после магнитогидродинамической активации - 98% и из неактивированного электролита - 92%.

При электроосаждении сплава кобальт-никель из электролита после магнитогидродинамической активации наблюдается увеличение микротвердости и износостойкости покрытий.

Микротвердость гальванических покрытий сплавом кобальт-никель, полученным при плотности тока электроосаждения 3 А/дм2, рН электролита 4,5 и температуре электролита 20°С из электролита после магнитогидродинамической активации и из неактивированного электролита, соответственно равна 5,4 ГПа и 4,6 ГПа. Увеличение микротвердости осадков полученных из электролита после магнитогидродинамической активации объясняется получением более мелкозернистых покрытий (фиг.3).

Износостойкость покрытий сплавом кобальт-никель, полученным из электролита после магнитогидродинамической активации и из неактивированного электролита при нагрузке на контакт 2Н, соответственно равна 115000 и 90000 циклов. Все осадки получены при плотности тока электроосаждения 3 А/дм2, температуре электролита 20°С и рН электролита 4,5. Увеличение износостойкости сплава, полученного из электролита после магнитогидродинамической активации, относительно покрытия сплавом, полученного из неактивированного электролита, связанно с более мелкозернистой структурой покрытий.

Магнитные свойства покрытий сплавом кобальт-никель из электролита после магнитогидродинамической активации и из неактивированного электролита толщиной 1 мкм и режиме электроосаждения: плотность тока 3 А/дм2, температура электролита 20°С, рН 4,5 представлены в таблице 2.

Улучшение магнитных свойств покрытия сплавом кобальт-никель, полученного из электролита после магнитогидродинамической активации, относительно покрытия, полученного на стационарном режиме, можно объяснить более однородной микроструктурой покрытия, полученного из активированного электролита.

Таким образом, магнитогидродинамическая активация электролита позволяет повысить производительность процесса, выход по току, микротвердость, износостойкость и блеск покрытий сплавом кобальт-никель, а также улучшить его магнитные свойства.

Пример.

Способ электроосаждения сплава кобальт-никель осуществляют в электролите следующего состава (г/л): сульфат кобальта (по металлу) 30; сульфат никеля (по металлу) 25; борная кислота 25; хлорид калия 5; рН электролита 4,5; температура электролита 20°С; при рабочей плотности тока 3 А/дм2, активированного электромагнитным устройством при напряженности магнитного поля 80 кА/м, величине магнитной индукции 0,1 Тл и скорости циркуляции электролита 0,5 м/с по полимерным трубам диаметром 20 мм.

При таких условиях электроосаждения покрытия содержат 25% никеля. Выход по току сплава составляет 98%. Микротвердость покрытия 5,4 ГПа, износостойкость 115000 циклов при нагрузке на контакт 2 Н. Магнитные свойства покрытия: коэрцитивная сила 16 кА/м; остаточная намагниченность 1 Тл; коэффициент прямоугольности петли гистерезиса 0,71.

Техническим результатом предлагаемого способа является повышение рабочей плотности тока в 2 раза, выхода по току на 6%, микротвердости на 15%, износостойкости на 22%, а также улучшение магнитных свойств покрытий сплавом кобальт-никель.

Предлагаемый способ обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

Состав электролита и режим осаждения влияют на состав сплава, выход по току и внешний вид покрытия.

При проведении электроосаждения из электролита после магнитогидродинамической активации увеличение концентрации никеля в электролите от 17 до 25 г/л, при постоянной концентрации кобальта 30 г/л, плотности тока электроосаждения 3 А/дм2, температуре электролита 20°С и рН электролита 4,5 приводит к увеличению содержания никеля в сплаве с 21% до 25%. Увеличение содержания никеля в сплаве приводит к повышению выхода по току, который для тех же концентраций никеля в электролите равен 95% и 98%.

Повышение плотности тока электроосаждения от 1 до 4 А/дм2 (при концентрации никеля в электролите 25 г/л, температуре электролита 20°С и рН электролита 4,5) приводит к увеличению содержания никеля в сплаве с 22% до 26%. Выход по току сплава также повышается вследствие увеличения перенапряжения выделения водорода за счет повышения содержания никеля в сплаве.

Повышение температуры электролита (плотность тока электроосаждения 3 А/дм2, концентрация никеля в электролите 25 г/л, рН электролита 4,5) от 20°С до 40°С приводит к увеличению содержания никеля в сплаве с 25% до 27%. Выход сплава по току соответственно увеличивается с 98% до 99%.

При изменении рН электролита от 4 до 5 состав сплава и выход по току изменяются незначительно. Содержание никеля в сплаве составляет 25%, выход по току 98%, при плотности тока электроосаждения 3 А/дм2, температуре электролита 20°С и рН электролита 4,5.

При электроосаждении сплава из электролита после магнитогидродинамической активации блестящие хорошо сцепленные с основой покрытия осаждаются до плотности тока электроосаждения 4-4,5 А/дм2.

Для автоматизации процесса были получены математические зависимости с высоким коэффициентом корреляции, связывающие содержание никеля в сплаве с концентрацией никеля в электролите (таблица 3) и температурой электролита (таблица 4).

Выведенные однофакторные уравнения зависимости состава сплава от концентрации никеля в электролите, плотности тока и температуры электролита подчиняются логарифмическому закону и служат для автоматического поддержания и регулирования состава сплава и, следовательно, свойств гальванического покрытия сплавом кобальт-никель при осаждении их на автоматизированных линиях.

Таким образом, при ведении электролиза из электролита после магнитогидродинамической активации в 2 раза увеличивается рабочий диапазон плотности тока получения блестящих покрытий, повышается выход по току сплава, микротвердость, износостойкость, улучшаются магнитные характеристики и внешний вид покрытий сплавом кобальт-никель.

Источники информации

1. Заявка на изобретение 2005102507/15 Россия, МПК С02F 1/48. Способ и устройство для проведения электролиза/ Недков И.В.

2. Заявка на изобретение 2002126517/15 Россия, МПК7 С02F 1/48. Способ обработки электролита электрическим и магнитным полем и устройство для его осуществления / Булгаков Б.Б., Булгаков А.Б., Гурвич Г.А.

3. Заявка на изобретение 2003112893/15 Россия, МПК7 С02F 1/48. Устройство для магнитной обработки жидкости / Кибирев Д.И., Китанов С.Е., Куневич А.В., Куприков Н.П., Никифоров Г.И., Подольский А.В.

4. Мельников П.С. Справочник по гальванопокрытиям в машиностроении. - М.: Машиностроение, 1979. - 296 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ НИКЕЛЬ-ХРОМ | 2005 |

|

RU2292409C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОХИМИЧЕСКОГО ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА | 2023 |

|

RU2796775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОГО РЕЖИМА ЭЛЕКТРОЛИЗА | 2023 |

|

RU2818200C1 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| СУЛЬФОСАЛИЦИЛАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА МЕДЬ-НИКЕЛЬ | 2008 |

|

RU2365683C1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-ВАНАДИЙ-ФОСФОР-НИТРИД БОРА | 2010 |

|

RU2437967C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ПАЛЛАДИЙ-РЕНИЙ | 1991 |

|

RU2014369C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С КАРБИДАМИ ВОЛЬФРАМА | 2011 |

|

RU2463392C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НИКЕЛЬ - БОР | 1993 |

|

RU2124072C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ОКСИД КРЕМНИЯ-ФТОРОПЛАСТ | 2012 |

|

RU2489530C1 |

Изобретение относится к технологии электрохимических производств и может быть применено для получения блестящих покрытий сплавом кобальт-никель. Способ включает электролиз водного раствора сульфата кобальта, сульфата никеля, борной кислоты и хлористого калия, при этом электролиз проводят после магнитогидродинамической активации всего объема электролита постоянным или переменным электромагнитным полем вне гальванической ванны с напряженностью электромагнитного поля 80-200 кА/м и величиной магнитной индукции 0,10-0,25 Тл при циркуляции электролита со скоростью 0,5-2,5 м/с. Технический результат: повышение рабочей плотности тока, выхода по току, микротвердости и износостойкости покрытий сплавом кобальт-никель различных деталей, в том числе стальных. 4 табл., 4 ил.

Способ электроосаждения покрытий сплавом кобальт-никель, включающий электролиз водного раствора сульфата кобальта, сульфата никеля, борной кислоты и хлористого калия, отличающийся тем, что электролиз проводят после магнитогидродинамической активации всего объема электролита постоянным или переменным электромагнитным полем вне гальванической ванны с напряженностью электромагнитного поля 80-200 кА/м и величиной магнитной индукции 0,10-0,25 Тл при циркуляции электролита со скоростью 0,5-2,5 м/с.

| МЕЛЬНИКОВ П.С.Справочник по гальванопокрытиям в машиностроении | |||

| М., Машиностроение, 1979, с.117 | |||

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВАНИКЕЛЬ—ЖЕЛЕЗО | 0 |

|

SU268839A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2005 |

|

RU2293145C1 |

| RU 93012668 А, 27.10.1996. | |||

Авторы

Даты

2009-03-20—Публикация

2007-06-18—Подача