(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многослойного электролитического хромирования | 1989 |

|

SU1775506A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ МОЛИБДЕНА ИЗ ВОДНЫХ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2005 |

|

RU2299279C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| Способ электроосаждения покрытий хром-молибден-алмаз | 2020 |

|

RU2743133C1 |

| Способ нанесения никелевых покрытий | 1983 |

|

SU1110825A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1973 |

|

SU398700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОГО РЕЖИМА ЭЛЕКТРОЛИЗА | 2023 |

|

RU2818200C1 |

| Способ электрохимического нанесения высоконаполненных композиционных хромовых покрытий с развитой структурой поверхности | 2017 |

|

RU2664992C1 |

| Способ электроосаждения никельсодержащих покрытий | 1987 |

|

SU1420078A1 |

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

Использование: хромирование длинномерных изделий. Сущность изобретения: включает катодную обработку в стандартном электролите хромирования на постоянном токе плотностью 60 - 240 А/дм2. Через каждые 10-30 мин прерывают обработку на 0,5 - 1,0 с и в течение этого времени подают прямоугольные импульсы катодного тока с амплитудой 600 - 1000 А/дм2, частотой следования 2 - 25 Гц и скважностью 2-10. 1 табл.

Изобретение относится к нанесению гальванических покрытий, в частности к электролитическому хромированию.

Известен способ электролитического хромирования, когда с целью повышения физико-механических свойств покрытия осаждение производится с использованием постоянного тока, на который наложен ток высокой частоты (f 1 МГц).

Способ не обеспечивает достаточной герметичности и равномерности по толщине. Кроме того, использование мощного высокочастотного генератора связано с большими дополнительными расходами.

Известен способ хромирования, заключающийся в пропускании через ванну посто- янного тока, на который накладывают

переменный ток с частотой, не превышающей 20 Гц; отношение между величинами переменного и постоянного токов составляет 4:1. Большая амплитуда переменной составляющей обусловливает значительный коэффициент пульсаций тока, питающего ванну, это приводит к снижению твердости хромового покрытия до 800 МПа, что недопустимо.

Известен способ электролитического хромирования на постоянном токе при наложении импульсного тока плотностью 100 - 500 А/дм и частотой следования импульсов 1 -20 Гц.

Способ не обеспечивает достаточного уменьшения пористости и повышения герметичности. Возникающие большие внутх|со о ю

о

VJ

ренние напряжения приводят к растрескиванию покрытия и как следствие - к увеличению трещиноватости, к снижению герметичности.

Наиболее близким к предлагаемому яв- ляется способ нанесения покрытий, включающий обработку на постоянном токе 60 А/дм в универсальном электролите хромирования 250 г/л СгОз и 2,5 г/л H2S04

Недостатками данного способа являют- ся низкие защитные и физико-механические свойства покрытий.

Цель изобретения - повышение коррозионной стойкости и износостойкости покрытий.

Поставленная цель достигается тем, что способ включает осаждение на постоянном токе плотностью 60 - 240 А/дм2, который через каждые 10-30 мин прерывается на время, равное 0,5 - 1,0 с, в течение которого подают прямоугольные импульсы катодного тока амплитудой 600 - 1000 А/дм2, частотой следования 2 - 25 Гц и скважностью 2-10.

Электроосаждение на стандартном хромовом электролите ведут на постоянном токе плотностью 60 - 240 А/дм2, в течение 10-30 мин, в результате чего образуется первичный слой осадка хрома. Затем постоянный ток прерывается на время 0,5 - 1,0 с. В этот период подаются мощные импульсы катодного тока амплитудой 600 - 1000 А/дм при частоте следования 2 - 25 Гц скважности 2 - 10. В итоге формируется микрослоистая по толщине структура покрытий, отличающаяся высоким антикорро- зийными свойствами, меньшей пористостью, высокой твердостью.

Начальная плотность постоянного тока

г

выбрана 60 А/дм . При плотности постоянного тока меньше 60 А/дм и времени про- хождения до 10 м наблюдается резкое уменьшение скорости осаждения, Конечная плотность постоянного тока выбрана равной 240 А/дм2 в течение 30 м. При хромировании с большой величиной плотности тока при увеличении времени происходит резкое снижение защитных свойств, образование темно-коричневых полос подагра на выступах катода.

Начальная амплитуда импульсного тока равна 600 А/дм2, поскольку снижение ее не позволяет добиться заметного улучшения физико-механических свойств покрытия. Конечная амплитуда плотности импульсивного тока выбрана 1000 А/дм2. При этой амплитуде плотности импульсного тока осаждаются покрытия твердостью 1100 кг/мм , обладающие высокими защитными свойствами с незначительной пористостью (до 2,5 %). Дальнейшее увеличение амплитуды приводит к подгару покрытий и к неприглядному внешнему виду. Длительность импульсного тока выбрана исходя из того, что уменьшение их длительности меньше 0,5 с приводит к увеличению протяженности межслойных границ, т. е. увеличивается концентрация дефектов кристаллической решетки, что способствует дальнейшему развитию микротрещиноватости. Увеличение длительности импульсного тока более 1,0 с приводит к уменьшению прочностных характеристик и микротвердости.

Начальная высота поляризующих импульсов тока выбрана 2 Гц и скважность, равной 2, При частотах меньших 2 Гц и скважности меньше 2 происходит сильное повышение внутренних напряжений покрытия и нарушение его сплошности. Конечная частота импульсов равна 25 Гц при скважности 10, так как дальнейшее увеличение частоты и скважности приводит к образованию недоброкачественных осадков.

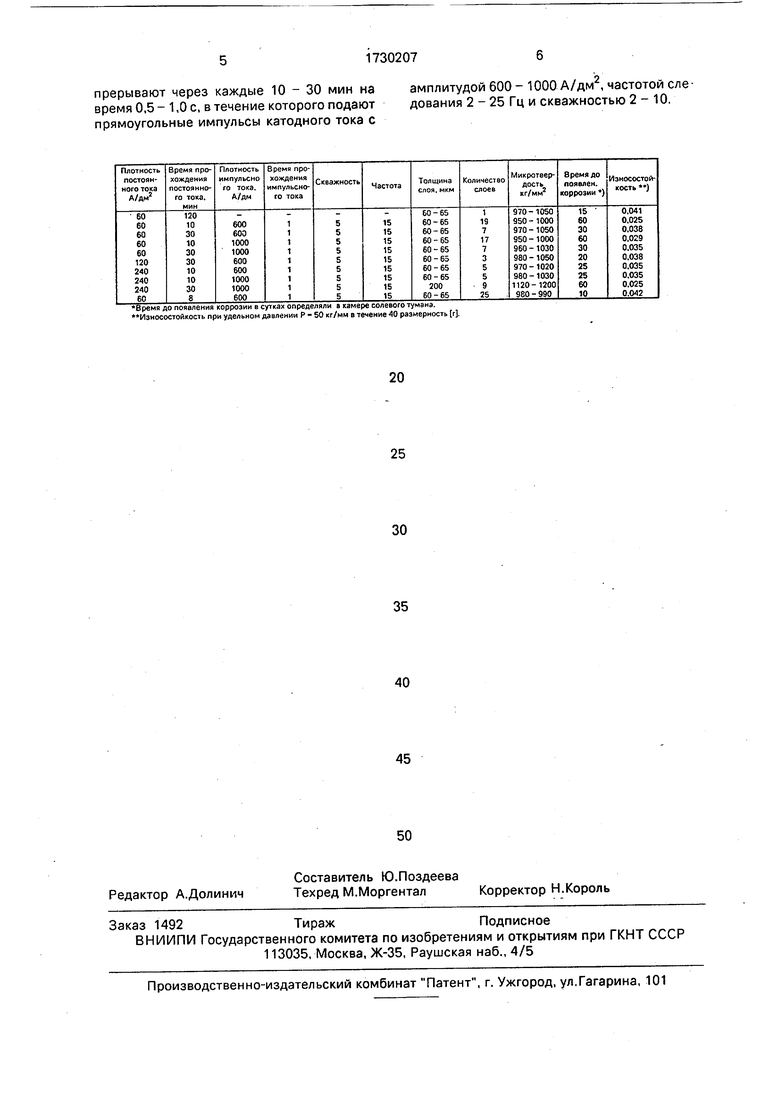

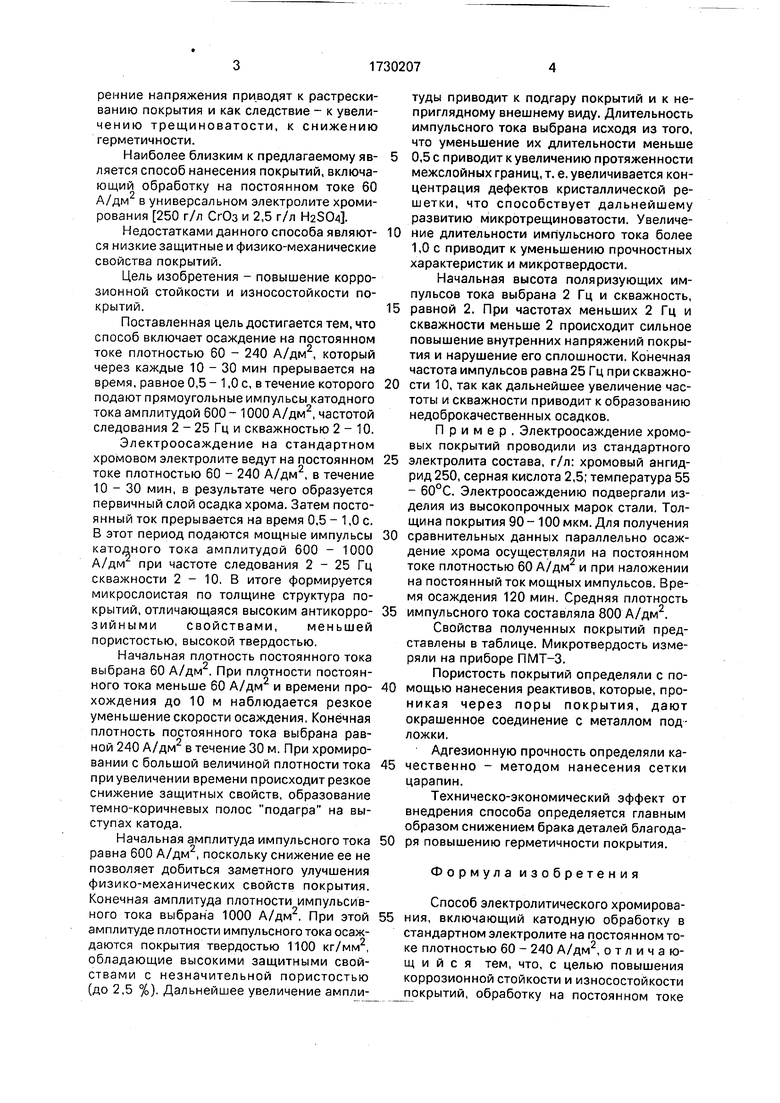

Пример. Электроосаждение хромовых покрытий проводили из стандартного электролита состава, г/л: хромовый ангидрид 250, серная кислота 2,5; температура 55 - 60°С. Электроосаждению подвергали изделия из высокопрочных марок стали. Толщина покрытия 90- 100 мкм. Для получения сравнительных данных параллельно осаждение хрома осуществляли на постоянном токе плотностью 60 А/дм2 и при наложении на постоянный ток мощных импульсов. Время осаждения 120 мин. Средняя плотность импульсного тока составляла 800 А/дм2.

Свойства полученных покрытий представлены в таблице. Микротвердость измеряли на приборе ПМТ-3.

Пористость покрытий определяли с помощью нанесения реактивов, которые, проникая через поры покрытия, дают окрашенное соединение с металлом подложки.

Адгезионную прочность определяли качественно - методом нанесения сетки царапин.

Техническо-экономический эффект от внедрения способа определяется главным образом снижением брака деталей благодаря повышению герметичности покрытия.

Формула изобретения

Способ электролитического хромирования, включающий катодную обработку в стандартном электролите на постоя ином токе плотностью 60 - 240 А/дм2, отличающийся тем, что, с целью повышения коррозионной стойкости и износостойкости покрытий, обработку на постоянном токе

прерывают через каждые 10-30 мин на время 0,5 - 1,0 с, в течение которого подают прямоугольные импульсы катодного тока с

Время до появления коррозии в сутках определяли в камере солевого тумана. Износостойкость при удельном давлении Р - 50 кг/мм в течение АО размерность г.

амплитудой 600 - 1000 А/дм , частотой следования 2 - 25 Гц и скважностью 2-10.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Загрузочное устройство | 1987 |

|

SU1463437A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 0 |

|

SU398700A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кудрявцев Н | |||

| Т | |||

| Электролитические покрытия металлами | |||

| М.: Химия, 1979, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

Авторы

Даты

1992-04-30—Публикация

1989-12-27—Подача